隔板喷嘴排列方式对推力室燃烧流场影响研究

马列波,丰松江,冯 伟,陈 峰,聂万胜(中国人民解放军装备学院,北京101416)

隔板喷嘴排列方式对推力室燃烧流场影响研究

马列波,丰松江,冯伟,陈峰,聂万胜

(中国人民解放军装备学院,北京101416)

摘要:针对液氧煤油液体火箭发动机,采用全尺寸六分之一网格,设置周期性边界条件的简化模型,计算得到了喷注器面径向隔板喷嘴交错排列时推力室内三维非稳态两相湍流燃烧流场分布,与全尺寸网格计算结果基本一致,验证了算法与简化模型的有效性,并与喷注器面径向隔板喷嘴直线排列时推力室燃烧流场计算结果进行了对比。结果表明,采用全尺寸六分之一网格,也可较好地数值模拟推力室内燃烧流场;径向隔板喷嘴交错排列,不但有利于延长煤油和氧气的混合时间,使混合更加充分,提高燃烧效率和燃烧室压力,而且可增加喷嘴空间分布的均匀性,使燃烧室中雾化粒子分布更均匀,从而提高温度分布的均匀性。

关键词:液氧煤油火箭发动机;喷雾燃烧过程;全尺寸数值仿真;隔板喷嘴排列方式

0 引言

液氧煤油火箭发动机以其高可靠性、安全性、高经济性、高性能、无毒无污染和维护使用方便等特点越来越受到关注,目前各个航天大国都正在开展相关研究[1-2]。其研究方法主要有试验和数值仿真[3-4]。其中试验获得的数据真实可靠,但其周期长,成本高,获得的参数有限,而数值仿真则可以克服这些不足。在试验研究方面,李龙飞等研究了液氧煤油火箭发动机高频燃烧不稳定性及其控制方法等问题[5-7],Dietrich Haeseler等对富氧煤油火箭发动机的燃气发生器和主燃烧室进行了研究[8],S.Soller等对单喷嘴气氧煤油火箭发动机燃烧室的燃烧特性和传热进行了研究[9],Kevin Miller等则对同轴旋流式单喷嘴燃烧不稳定性进行了研究[10]。关于液氧煤油火箭发动机燃烧流场的仿真多是二维的[11-12],关于三维全尺寸的文献较少,且由于高压补燃液氧煤油火箭发动机尺寸大,喷嘴数量多,对其大多进行了简化以提高计算效率[13]。

为了抑制液体火箭发动机中存在的高频不稳定燃烧现象,通常采用添加隔板的方式,而不同的隔板喷嘴排列方式将对推力室燃烧流场产生影响。本文通过建立液氧煤油发动机推力室全尺寸网格对其燃烧流场进行仿真计算,验证计算模型的有效性。采用全尺寸六分之一网格,设置周期性边界条件,分别对径向隔板喷嘴交错排列和直线排列的推力室燃烧流场进行仿真计算,简化计算模型并研究喷注面板喷嘴排列对燃烧流场的影响,为推力室喷注面板设计等提供参考。

1 计算模型与数值方法

液氧煤油火箭发动机推力室喷嘴采用同轴离心式,其中氧气以气相从中间喷入,煤油以液相贴喷嘴内壁旋流喷入。气相采用欧拉坐标下的N-S方程[14],其通用形式为:

式中:φ为通用变量,其可代替动量、温度等物理量;Г为广义扩散系数;S为广义源项;式(1)中4项依次为瞬态项、对流项、扩散相和源项。

液相采用离散颗粒模型进行描述,推进剂的雾化过程通过雾化锥角、液滴直径及液滴分布来描述,采用对流扩散控制的蒸发模型,考虑到湍流对气相燃烧速率的影响,采用k-ε双方程湍流模型,其可在保证精度的情况下减少仿真计算量[15]。湍流燃烧化学反应过程采用Arrenius-EBU(Eddy-Break-Up) 模型来描述,燃烧控制速率[16-18]:

式中:RArr为由化学动力学控制的反应速率;REBU为未燃气体微团在湍流作用下破碎成更小微团的速率。所采用的LOX/kerosene单步总包反应如下:

C12H23+17.75O2=12CO2+11.5H2O

采用求解非稳态可压缩流的PISO算法对湍流两相燃烧流场进行耦合仿真计算,对流项采用迎风格式,扩散项采用二阶中心差分格式,在近壁区雷诺数较低处采用壁面函数法[19]。

2 网格与边界条件

2.1网格生成

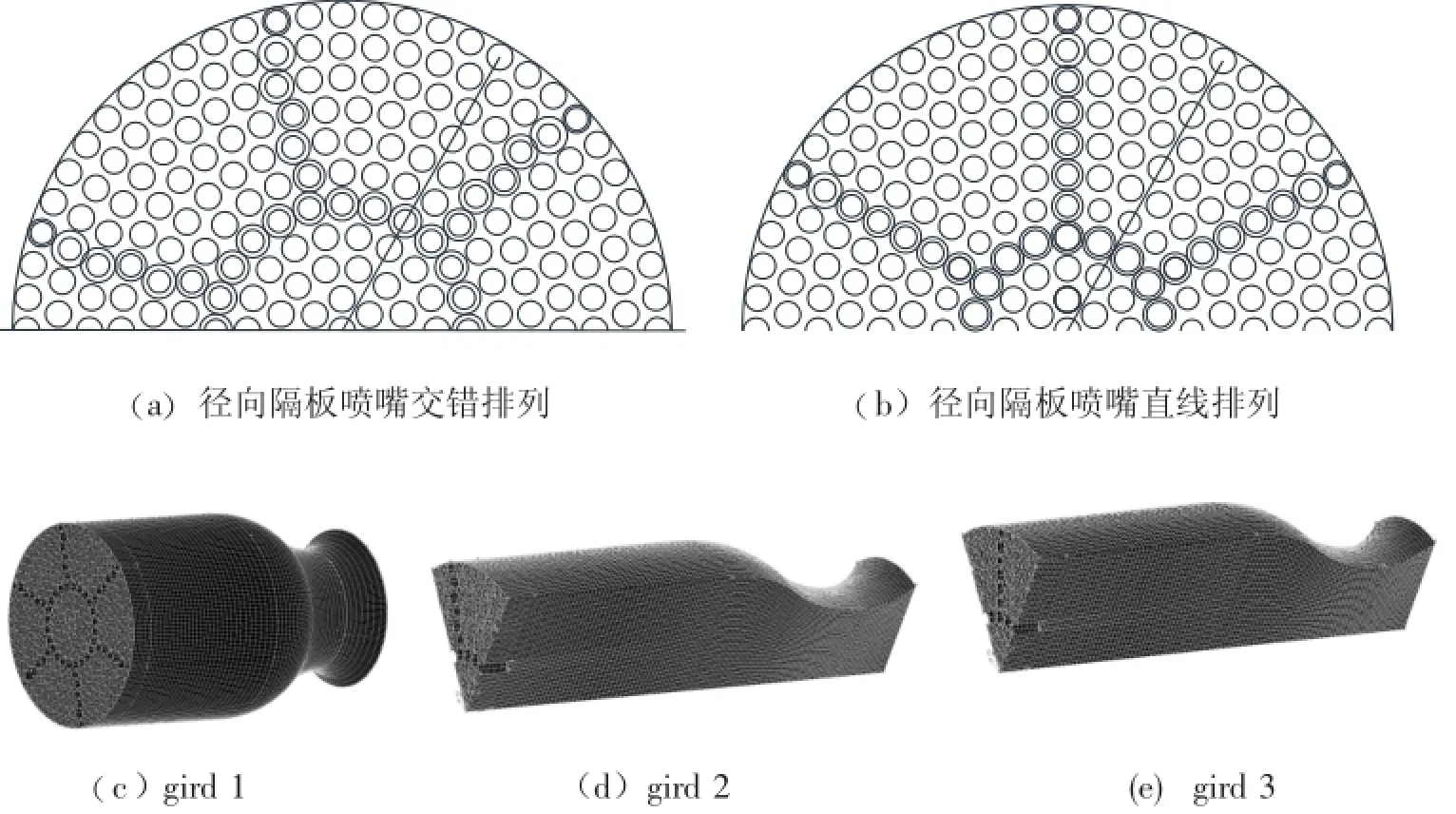

绘制了径向隔板喷嘴交错排列喷注器的全尺寸推力室网格(grid 1)。根据喷注面板喷嘴关于60°对称的排列规律(图1),进行了全尺寸六分之一模型(即对称单元)的选取(即图1(a)和图1(b)中两直线所夹部分),绘制了径向隔板喷嘴交错排列(grid 2) 与径向隔板喷嘴直线排列(grid 3)的对称单元模型网格。网格模型见图1,其中隔板喷嘴高度为40 mm。

2.2边界条件设置

入口边界采用质量入口,被截掉部分的喷嘴流量按照剩余喷嘴面积的百分比给定,燃烧室压力试验值为18 MPa,喷嘴压降为1.2 MPa。推进剂雾化参数喷雾锥角设为40°,喷入速度设为18.1 m/s,旋流分数设为0.5,粒子平均直径设为10 μm,粒子分布假设为均匀分布。出口边界条件采用压力出口边界,燃烧室壁面采用无滑移绝热条件。被截平面(即图1(a)和图1(b)中直线所投影截面)设为周期性边界以保证喷注类型不变。采用网格grid 1,grid 2和grid 3进行的推力室燃烧流场仿真所对应的算例分别为case 1,case 2和case 3。监测点坐标为(50,0,0)。

图1 喷嘴排列及网格模型Fig.1 Injection distribution and gird models

3 结果与讨论

3.1计算模型验证

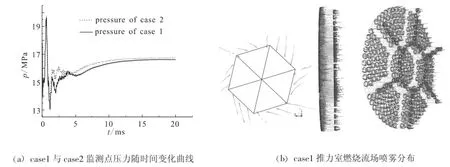

图2(a)为case 1与case 2监测点处压力随时间的变化曲线。可以看到case 1监测点处压力稳定后其值为16.6 MPa,与试验值18 MPa误差在7.7%左右,结果符合较好。图2(b)为case1推力室燃烧流场喷雾分布,可以清楚地看到煤油的旋流喷雾效果,并且主喷嘴的喷雾锥长度小于隔板高度,与试验相符。

图2 case 1和case 2监测点压力随时间变化曲线与case1推力室燃烧流场喷雾分布Fig.2 Variation of pressure at case 1 and case 2 monitoring points with time,and combustion fluid field spray distribution in thrust chamber of case 1

3.2几何模型简化

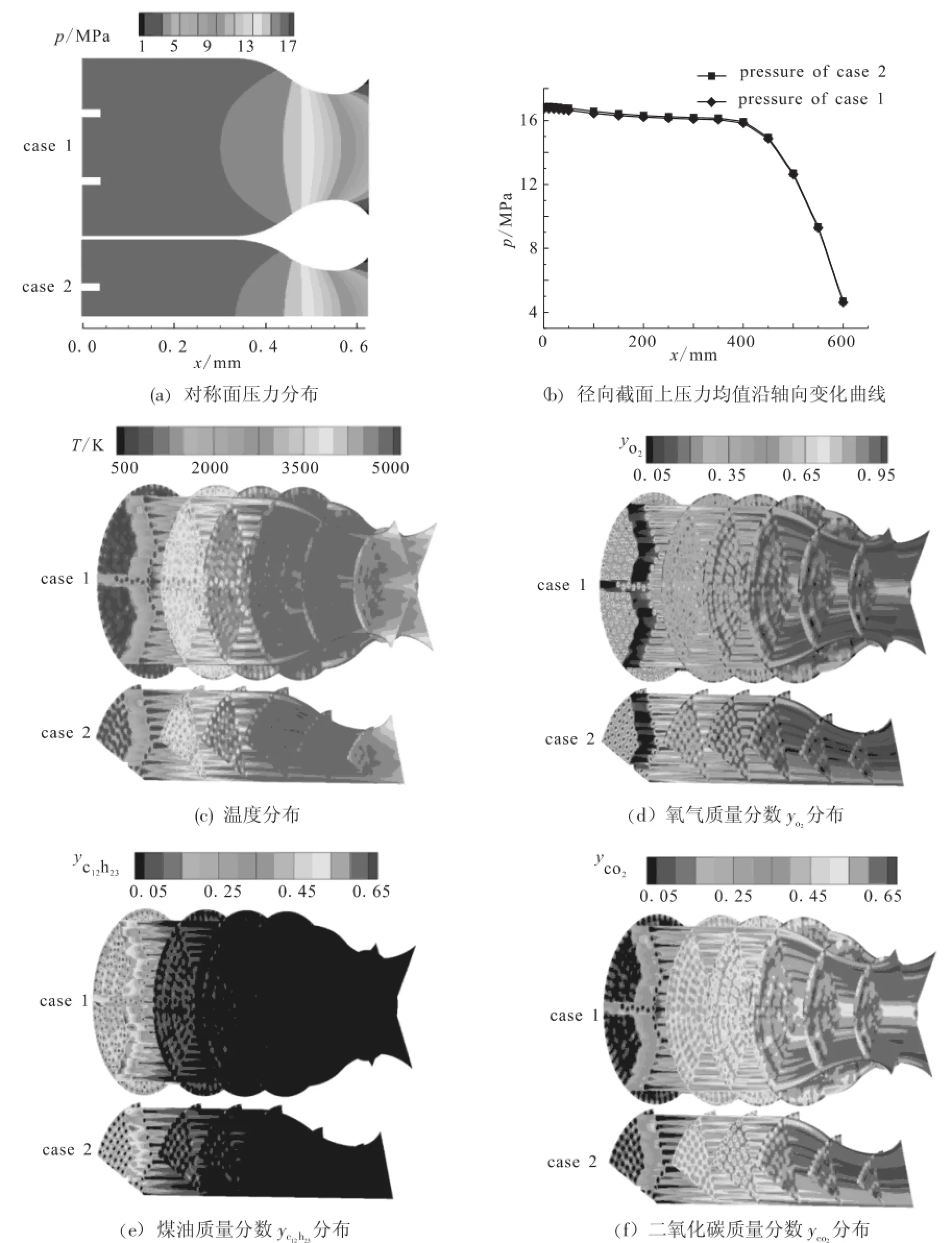

如图2所示,case 2监测点处压力稳定后其值为16.8MPa,与case 1的值仅相差0.2 MPa,误差为 1.2%。图3为case 1与case 2两者在20 ms时,部分参数的分布对比图。如图3(a)和3(b)所示,case 1与case 2两者达到稳定状态后,对称面压力分布规律基本相同,径向截面上压力均值沿轴向变化曲线基本重合。从图3(c)~图3(f)中可以看到,温度及组分质量分数的分布也是基本一致。因此,可以根据喷注面喷嘴分布规律,使用对称单元网格,设置周期性边界条件来代替全尺寸网格进行推力室中气液两相湍流燃烧流场的数值模拟,简化模型,提高计算效率。

图3 case1与case2推力室燃烧流场参数分布对比Fig.3 Contrast between thrust chamber combustion fluid field distribution parameters of case 1 and case 2

3.3径向隔板喷嘴排列对燃烧流场的影响

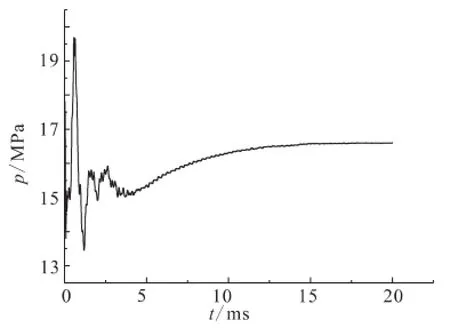

图4为case 3监测点处压力随时间的变化曲线。如图4所示,监测点处压力稳定后其值为16.6 MPa,比case 2小0.2 MPa。二氧化碳是煤油和氧气燃烧的最终产物,二氧化碳组分的生成量反映了燃烧完成的程度,因此参考文献 [20]中的做法,以燃烧室径向截面二氧化碳组分质量除以入口推进剂总质量得到的截面二氧化碳组分质量分数yco2来评价燃烧性能。

图4 压力随时间变化曲线Fig.4 Variation of pressure curve with time

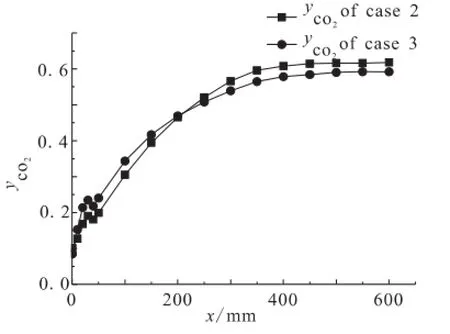

图5为二氧化碳组分质量分数沿轴向的变化曲线图。可以看到,在燃烧室头部,二氧化碳组分质量分数较低,在中前部分其值上升速度较快,在中间部分基本达到平衡,表明燃烧主要在燃烧室前半段完成。由于距主喷注面40 mm处存在隔板喷嘴入口,有未反应的煤油和氧气进入燃烧室,使推进剂总质量增加,而二氧化碳质量不变,因此二氧化碳组分质量分数曲线在40 mm处出现先减小后增加的现象。燃烧达到平衡时,case 2的二氧化碳组分质量分数大于case 3,表明case 2的燃烧效率高于case 3,且推进剂的混合更充分。这是因为隔板喷嘴交错排列,增大了径向喷嘴之间的距离,使煤油在喷注时,喷嘴与喷嘴之间雾化锥相互干涉区域较小,减少了煤油液滴之间的碰撞干涉,增加了煤油雾化蒸发时间和喷雾锥长度,延长了推进剂之间的混合时间,从而使煤油与氧气之间混合变得更充分均匀,提高了燃烧效率。

图5 yco2沿轴向变化曲线Fig.5 Change curves of yco2along axial direction

图6为燃烧室径向截面平均反应率R沿轴向的变化曲线。在燃烧室头部case 3的反应率要大于case 2,在中前部case 2的反应率要大于case 3。表明case 3在头部处,煤油的雾化蒸发速度较快,有更多的煤油与氧气发生反应。这是由于case 3中,径向隔板喷嘴之间距离较近,煤油雾化形成的喷雾锥相互之间干涉较强,加剧了煤油的雾化蒸发过程,使其在更短时间内完成了雾化蒸发,提高了反应率。同时导致喷雾锥长度减小,缩短了推进剂之间的混合时间,从而使煤油和氧气之间的混合效果较差,燃烧效率较低。

图6 反应率沿轴向变化曲线Fig.6 Change curves of rate-reaction along axial direction

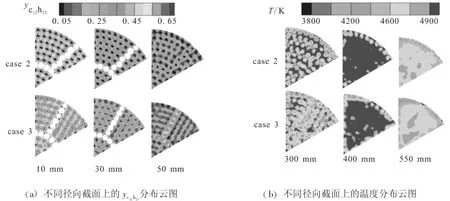

图7为不同截面上的煤油组分质量分数yc12h23分布云图对比图(a) 和温度分布云图对比图(b)。从图7(a)中可以看到,在头部处,case 2中氧气所占横截面面积百分比较大且分布更均匀,其煤油质量分数分布也更均匀。从图7(b)中可以看到,在燃烧室的后半段,case 2在截面上的温度分布更均匀,且低温区域比case 3少。表明在case 2中,推进剂的粒子分布更均匀。这是由于case 2中径向隔板喷嘴交错排列,喷注面上的喷嘴空间分布更均匀,即喷嘴与周围相邻喷嘴之间的距离更趋于均值,使燃烧室中粒子分布更均匀,从而提高了温度分布的均匀性。同时在case 3中推力室头部的干涉区域,由于液滴之间相互碰撞,加强了局部区域推进剂的混合效果,破坏了整体粒子分布的均匀性,导致温度分布均匀性较低。

图7 case2与case3推力室参数云图对比Fig.7 Contrast between thrust chamber parameter nephograms of case 2 and case 3

4 结论

通过使用对称单元网格、设置周期性边界条件代替全尺寸网格,对2种隔板喷嘴排列方式的推力室燃烧流场进行数值仿真并对比结果,发现径向隔板喷嘴交错排列的喷注器,喷嘴的空间分布更均匀,提高了燃烧室中粒子分布的均匀性和温度分布的均匀性,并且径向喷嘴之间的距离更大,减小了喷雾锥之间的相互干涉,有利于延长煤油与氧气的混合时间,使之混合更加充分,提高燃烧效率和燃烧室压力。

参考文献:

[1]张贵田.高压补燃液氧/煤油发动机[M].北京:国防工业出版社,2005.

[2]李斌,张小平,马冬英.我国新一代载人火箭液氧煤油发动机[J].载人航天,2014,20(5):427-431.

[3]庄逢辰.计算机数值模拟与仿真在液体火箭发动机喷雾燃烧设计中的应用 [J].指挥技术学院学报,2000,11(1):1-6.

[4]王振国,吴晋湘,庄逢辰.计算流体动力学在液体火箭发动机中的应用[J].国防科技大学学报,1994,6(4):1-7.

[5]李龙飞,陈建华,刘站国.大推力液氧煤油补燃发动机高频燃烧不稳定性的控制方法[J].导弹与航天运载技术,2011,37(3):16-19.

[6]李龙飞,陈建华.液氧煤油气液同轴式喷嘴的声学模拟实验研究[J].火箭推进,2006,32(2):1-5. LI Longfei,CHEN Jianhua.Acoustic modeling experimental investigation of the LOX/kerosene gas-liquid coaxil orificeswirl innjector[J].Journal of rocket propulsion,2006,32(2):1-5.

[7]王枫,李龙飞,张贵田.液氧煤油补燃发动机喷注器高频燃烧不稳定性的试验研究[J].宇航学报,2012,33(2):260-264.

[8]HAESELER Dietrich,M?DING Chris,PRECLIK Dieter. LOX-kerosene oxidizer-rich gas-generator and main com-bustion chambers subscale testing:AIAA 2006-5197[R]. USA:AIAA,2006.

[9]SOLLER S,WAGNER R,KIRCHBERGER C,et al. Characterisation of combustion and heat transfer using GOX/kerosene in a single-element rocket combustor:AIAA 2005-4529[R].USA:AIAA,2005.

[10]MILLER Kevin,SISCO James,NUGENT Nicholas,et al. Experimental study of combustion instabilities in a single-element coaxial swirl injector:AIAA 2005-4298 [R].USA:AIAA,2005.

[11]黄玉辉,王振国,周进.液体火箭发动机燃烧稳定性数值仿真[J].中国科学,2002,32(4):377-383.

[12]HARVAZINSKI M E,XIA Guoping,ANDERSONZ W E,et al.Analysis of self-excited combustion instability using a combination of two-and three-dimensional simulations:AIAA 2012-0782[R].USA:AIAA,2012.

[13]尕永婧,张会强,王希麟.隔板对燃烧室压力高频自激振荡的抑制作用 [J].清华大学学报,2012,52(7):1007-1012.

[14]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[15]FENG Songjiang,NIE Wansheng,HE Bo,et al.Control effects of baffle on combustion instability in a LOX/GH2rocket engine[J].Journal of spacecraft and rockets,2010,47(3):419-426.

[16]SAZHIN S S.Advanced models of fuel droplet heating and evaporation[J].Progress in energy and combustion science,2006,32(2):162-214.

[17]SIRIGNANO W A.Fluid dynamics and transport of dropletsandsprays[J].Journaloffluidsengineering,2000,122 (1):189-190.

[18]LIBBY P A.WILLIAMS F A.Turbulent reacting flows [M].New York:Springer Verlag,1980.

[19]聂万胜,丰松江.液体火箭发动机燃烧动力学模型与数值计算[M].北京:国防工业出版社,2011.

[20]李茂,杜正刚,金平,等.富氢/富氧燃气同轴直流喷嘴燃烧过程数值模拟 [J].北京航空航天大学学报,2010,36(4):469-473.

(编辑:马杰)

中图分类号:V434-34

文献标识码:A

文章编号:1672-9374(2016)03-0026-07

收稿日期:2016-01-25;修回日期:2016-04-12

基金项目:国家自然科学基金项目(51206185,91441123)

作者简介:马列波(1992—),男,硕士,研究领域为液体火箭发动机

Influence of baffle injection distribution on combustion fluid field in thrust chamber

MA Liebo,FENG Songjiang,FENG Wei,CHEN Feng,NIE Wansheng

(Equipment Institute of PLA,Beijing 101416,China)

Abstract:The three-dimensional transient two-phase turbulent combustion flow filed distribution in thrust chamber of LOX/kerosene rocket engine was obtained by using 1/6 of full-scale grid,and setting a simplified model for periodic boundary condition when the radial baffle injection distribution ofinjector was staggered,which is almost the same as full-scale grid computation result.The validityof the algorithm and the simplified model was verified.A comparison with computation result of combustion fluid field in thrust chamber was done when the radial baffle injection distribution of injectors is linear.The result indicates it can also numerically simulate combustion fluid field in thrust chamber well by using 1/6 of full-scale grid;radial baffle injection staggered distribution is not only good for extending the mixing time of LOX/kerosene to make the mixing effect better enough,and improve the combustion efficiency and the pressure of combustion chamber,but also increases the homogeneityof injection space distribution to make atomization particles distribute more uniformly,so that improve the homogeneityoftemperature distribution.

Keywords:LOX/kerosene rocket engine;spray combustion process;full-scale numerical simulation;baffle injection distribution