200NCf/SiC复合材料推力器研制

葛明和,姚世强,安 鹏(北京航天动力研究所,北京100076)

200NCf/SiC复合材料推力器研制

葛明和,姚世强,安鹏

(北京航天动力研究所,北京100076)

摘要:为了研制Cf/SiC复合材料推力器,对Cf/SiC复合材料物理性能进行了试验研究,测试了Cf/SiC复合材料在空间复杂环境下的适应性及力学性能;采用化学气象沉积法制备抗氧化涂层;采用自动缠绕成型工艺制备Cf/SiC复合材料喷管;采用Ti-Ni复合钎料进行了高温钎焊试验,获得了最优的钎焊工艺参数,完成了Cf/SiC复合材料与金属铌的钎焊连接;制备了试验样机并进行了热试车考核。结果表明,Cf/SiC复合材料在经历各种空间环境后,仍可保持良好的力学性能,涂层具有较好的抗氧化能力。热试车过程中,稳态试车室压平稳,脉冲工作时,推力器响应迅速,脉冲一致性好;燃烧效率达到设计要求,钎焊缝结构完好,Cf/SiC复合材料喷管无明显烧蚀,热试车圆满成功。

关键词:推力器;Cf/SiC复合材料;抗氧化涂层;钎焊

0 引言

姿轨控发动机为各类航天器的飞行机动控制提供动力,在航天领域应用广泛、且种类繁多。随着技术应用的日益广泛,对姿轨控发动机轻质、高性能、高可靠等综合性能要求越来越高,对新材料、新工艺的需求日益迫切。

复合材料具有密度低、比强度和比模量高、高温强度较高的特点,用做发动机喷管材料可显著降低发动机重量,提高发动机性能,降低成本。欧、美、日等都对各类复合材料物理性能、制备工艺及应用进行了广泛、深入的研究[1-2],国内研究人员也对复合材料在火箭发动机领域的应用开展了相关研究工作[3-6]。国防科技大学等单位在Cf/SiC陶瓷基复合材料研制方面取得重要进展,在发动机喷管材料应用研究方面开展了大量工作,利用耐高温复相涂层和超高温陶瓷基体改性技术,大幅提高了Cf/SiC复合材料喷管的工作温度和使用寿命;利用碳纤维缠绕成型技术,提高了复合材料的生产效率[7-8]。

钛合金推力室头部与Cf/SiC复合材料喷管的连接常采用法兰压紧密封圈的形式,该结构使发动机显得笨重。采用真空钎焊连接,可减轻推力室结构质量,但异种材料焊接有两方面的困难,其一是Cf/SiC复合材料润湿困难,其二是异种材料之间热膨胀系数的差异而导致其接头附近具有较大的残余热应力。较好的解决方法是在复合材料与钛合金之间采用金属铌过渡,可以降低工艺难度,提高可靠性。哈尔滨工业大学研制了钛镍箔状复合钎料,对Cf/SiC复合材料和金属铌两种材料的钎焊接头组织及性能进行了深入研究[9-12],取得了大量成果,为工程应用奠定了基础。

为了探索Cf/SiC复合材料在姿轨控发动机方面的应用,采用国防科大研制的Cf/SiC复合材料制备的了Cf/SiC复合材料身部,利用哈尔滨工业大学研制的钛镍箔状钎料实现了Cf/SiC复合材料身部和过渡金属铌连接结构的高温钎焊,试制了200 N推力器并进行了热试车。热试车全面考核了新材料、新工艺的可靠性、环境适应性,在工程化应用方面取得实质性进展。

1 不同环境因素对Cf/SiC复合材料性能的影响

姿轨控发动机在轨工作时面临空间中的复杂环境影响:高温高真空、超低温、冷热交变等环境下,复合材料有可能失重,材料弯曲强度、弯曲模量等各项物理性能指标有可能下降;在轨工作时由于高速运动与空间原子氧产生碰撞,近地轨道原子氧环境可能对高分子材料组成结构及性能存在不良影响;空间环境还存在较强的紫外辐射,波长在100~150 nm之间,具有较强能量,空间紫外辐射能够改变高分子材料化学组成及结构,也可能对材料性能产生较大影响。要保证姿轨控发动机在轨工作安全可靠,有必要对环境因素的影响进行深入研究。国防科大对影响Cf/SiC复合材料喷管性能的几类环境因素进行了试验研究,结果见表1。

试验结果表明,Cf/SiC复合材料在经历高真空、超低温、冷热交变、在原子氧和紫外辐照环境后,依然可以保持良好的力学性能。

2 Cf/SiC复合材料喷管缠绕成型技术

缠绕成型工艺常用于气瓶、贮箱等压力容器的制造,在发动机喷管制造方面应用较少;编织成型常为手动操作,随意性大,产品一致性不佳,且效率低。采用自动化缠绕成型技术可使喷管制备效率大为提高,且工艺一致性好,质量稳定,更有利于批产和应用推广。

发动机工作过程中,Cf/SiC复合材料喷管主要承受的是自内而外的径向压力,进行环拉伸试验可更好地判断其力学性能。环拉伸构件及拉伸试验如图1所示。按图1所示结构形式,对Cf/ SiC复合材料缠绕成型圆筒环拉伸试验件进行试验,环拉伸强度达500 MPa,编织成型构件环拉伸强度达180 MPa,说明Cf/SiC复合材料缠绕成型喷管具有更好的环拉伸强度性能,该性能指标的提升对于提高推力器结构强度很有利。

3 Cf/SiC复合材料喷管涂层制备

Cf/SiC复合材料存在表面空隙和裂纹等缺陷,在高温氧气环境中,氧化气氛通过缺陷进入材料内部,降低材料性能;Cf/SiC复合材料中的SiC基体致密性差,表面粗糙,暴露在高温燃气流中的突起部分可能在气动剪切力下被剥离,导致材料耐烧蚀性差。有必要在Cf/SiC复合材料表面增加耐烧蚀涂层。

碳化物中,SiC热膨胀系数最低,与Cf/SiC具有良好的相容性,且SiC在1600℃以下抗氧化性能良好。采用化学气相沉积(CVD)法制备涂层,先驱体原料为聚碳硅烷(MTS),以高纯H2为载气,高纯Ar为稀释气体。试验参数选取载气流量0.15~0.3 L/min,沉积压力0.1~100 kPa;试验结果表明载气流量为0.2 L/min,沉积压力在3 kPa时涂层均匀性好。

涂层微观形貌如图2所示,涂层显现出均匀致密的特点。

图2 载气流量0.2 L/min、沉积压力3 kPa,涂层SEM分析Fig.2 SEM analysis of coating at carrying gas flow of 0.2 L/min and deposition pressure of 3 kPa

4 Cf/SiC复合材料与Nb的钎焊研究

根据哈尔滨工业大学对Cf/SiC材料与铌钎焊的研究结果,对影响钎焊质量的各因素进行深入分析,优化了钎焊工艺流程,实现了焊接质量优良的钎焊接头。

4.1焊前去应力热处理

Cf/SiC复合材料制备过程中碳纤维缠绕结构与SiC基体间具有一定残余应力,而钎焊过程中又附加一定的残余应力,导致钎焊接头产生较大应力集中,易使Cf/SiC母材碎裂。对Cf/SiC复合材料首先进行了去应力热处理,降低表面残余应力。

4.2Cf/SiC复合材料与Nb钎缝检测分析

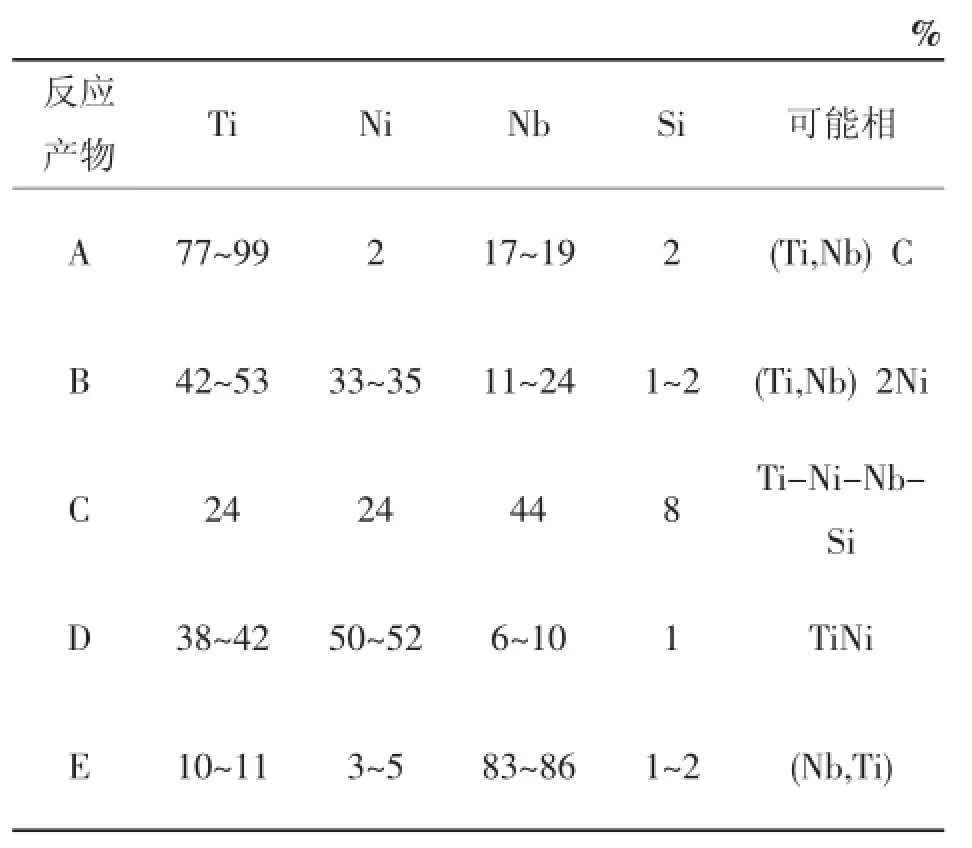

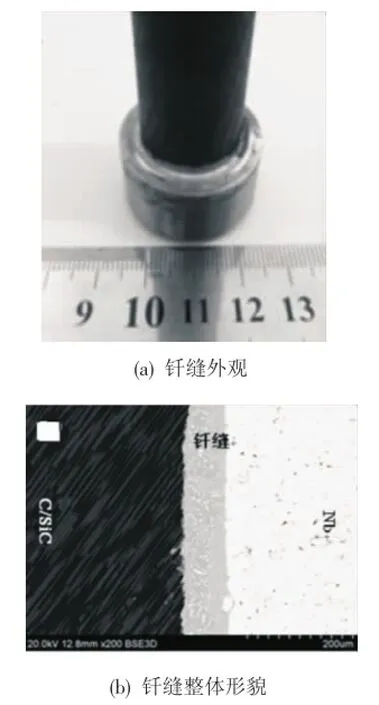

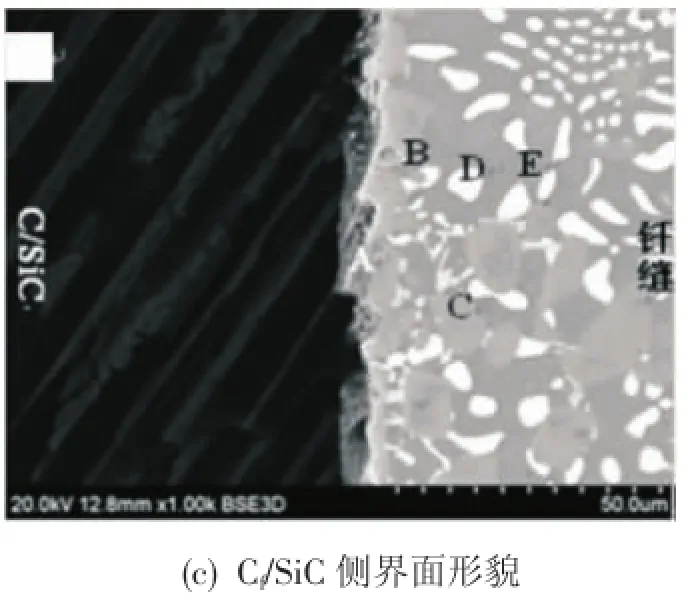

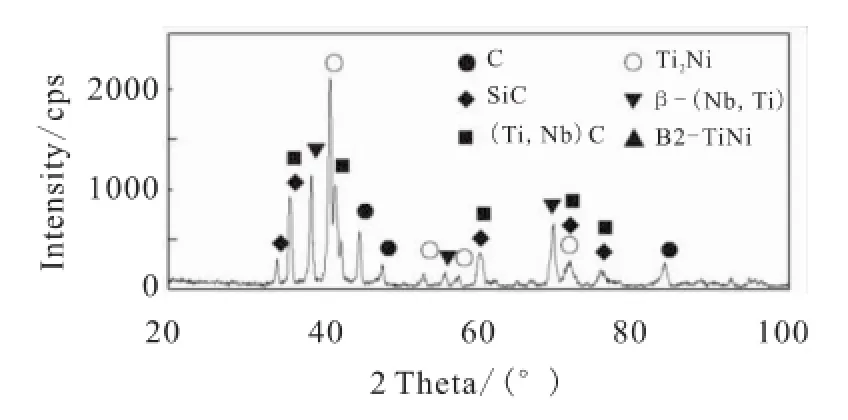

优化工艺参数后确定钎焊温度1180℃,保温时间20min,钎焊接头外观如图3(a)所示,可以看到接头外观良好,无明显缺陷。工业CT检测结果显示,钎着率达99%,符合I级焊缝要求。对钎焊接头在室温及600℃时进行抗剪强度测试,室温抗剪强度154MPa,600℃时抗剪强度116MPa。晶相分析结果如图3(b)、图3(c)所示,在Cf/SiC一侧形成连续的界面反应层。为了确定钎焊接头界面产物的成分,对图3(c)各相进行多点能谱分析,结果如表2所示。从表2中可以看出,钎缝中含有大量铌元素,表明钎焊过程中母材中的铌大量溶解进入钎缝,即发生了钛镍和铌的共晶反应。其中A相中主要含有大量钛和碳元素,同时还有部分铌元素,推断其为固溶有铌的钛的碳化物。B相主要有钛、镍和铌组成,根据相图分析应为 (Ti,Nb)2Ni。C相主要还有钛、镍、铌及硅元素,暂表示为Ti-Ni-Nb-Si相。D相与E相形成伪二元共晶组织,D相应为钛镍相,E相应为固溶有钛的铌相。

表2 图3(c)中各点能谱分析结果Tab.2 Energy spectrum analysis results at various points in Fig.3(c)

图3 钎焊接头内外形貌Fig.3 Morphologies of inside and outside brazing joint

为确定接头界面产物的相组成,对接头进行能谱及XRD分析,分析结构见图4所示。其典型界面产物从Cf/SiC复合材料至铌一侧分别为:(Ti,Nb)C, (Ti,Nb)2Ni,Ti-Ni-Nb-Si以及TiNi与 (Nb,Ti)伪二元共晶。

图4 Cf/SiC与Nb钎焊接头XRD分析Fig.4 X-ray diffraction analysis for brazing joint be-tween Cf/SiC composite and Nb

5 发动机热试车研究

5.1试车概况

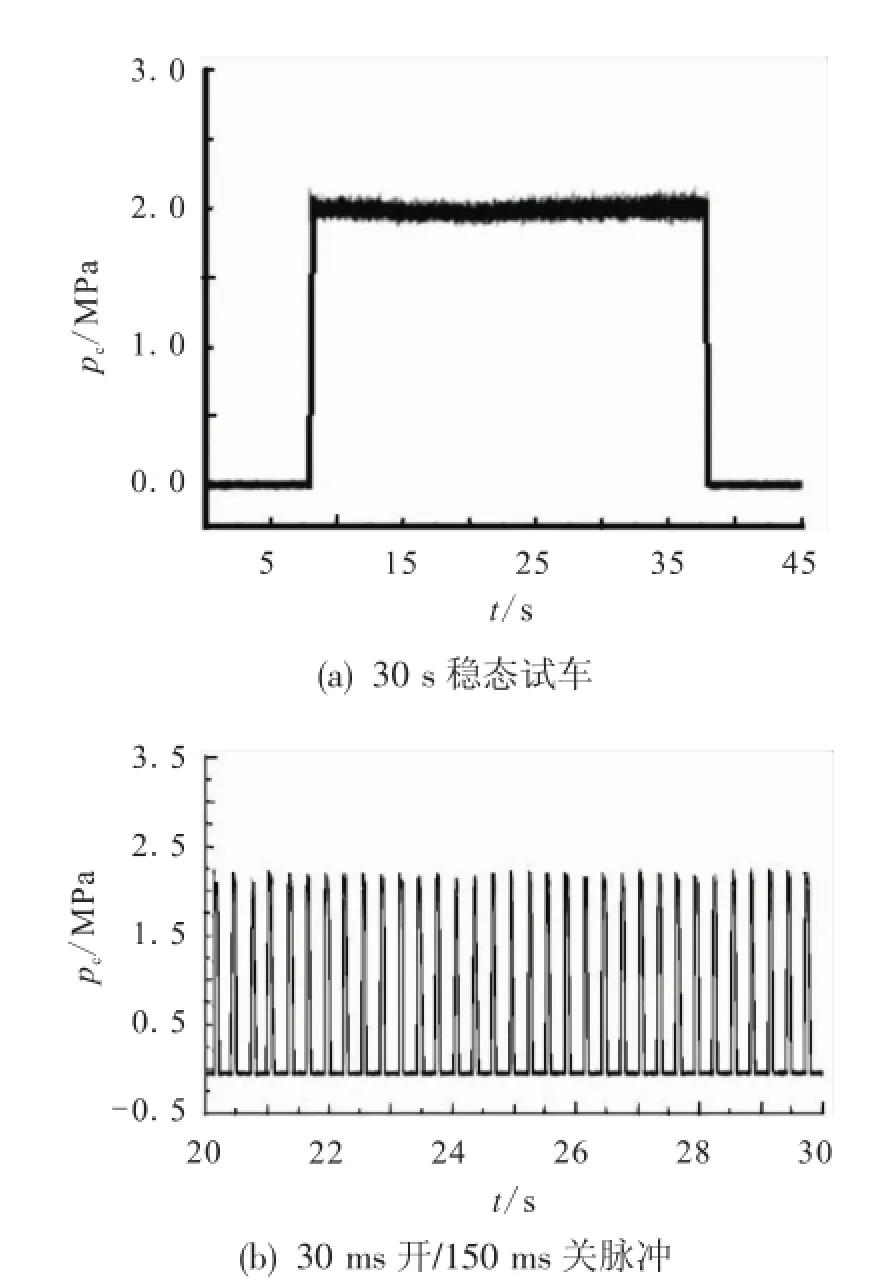

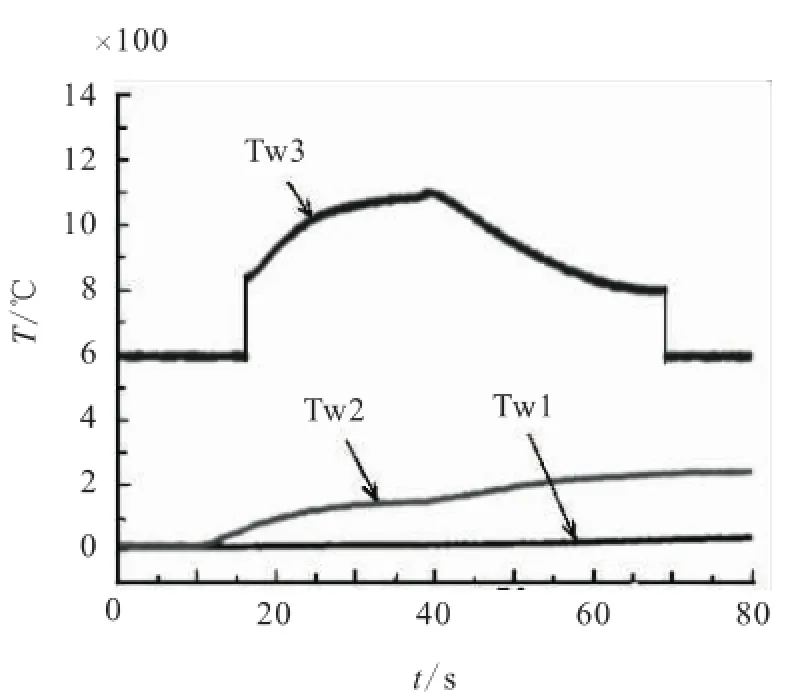

利用某双组元电磁阀,与新制备的Cf/SiC复合材料推力室样机组成了200 N发动机,其温度测点Tw1,Tw2和Tw3分别位于头部法兰侧面、Nb环侧面、喷管收敛段。发动机完成了额定工况、高低工况、混合比拉偏及脉冲程序等低各类热试车。试车过程中,室压平稳,脉冲室压清晰稳定,一致性好,最高温度在材料使用允许范围内。部分试车结果如图5和图6所示。

图5 稳态及脉冲试车曲线Fig.5 Pressure curves of steady-state and pulse tests

图5(a)和图5(b)分别为稳态及脉冲试车室压曲线。从图中可以看出,发动机启动、关机性能良好,室压平稳,无明显点火压力峰,说明喷注器能使推进剂在燃烧内实现良好的雾化、混合及燃烧。图5(b)显示,脉冲室压一致性较好,脉冲压力峰值达到额定值,表明发动机具有良好的脉冲工作性能。

图6 稳态试车温度曲线Fig.6 Temperature curves of steady-state hot tests

头部法兰侧面温度较低,约在50℃以下;Nb环处测得的温度约160℃,关机后有一定热反浸,最终上升至240℃左右,喷管喉部临界截面附近温度最高约1 100℃,低于材料允许工作温度1 500℃,推力器有较大的热安全裕度,具有进一步提高燃烧性能的潜力。

5.2发动机性能评估

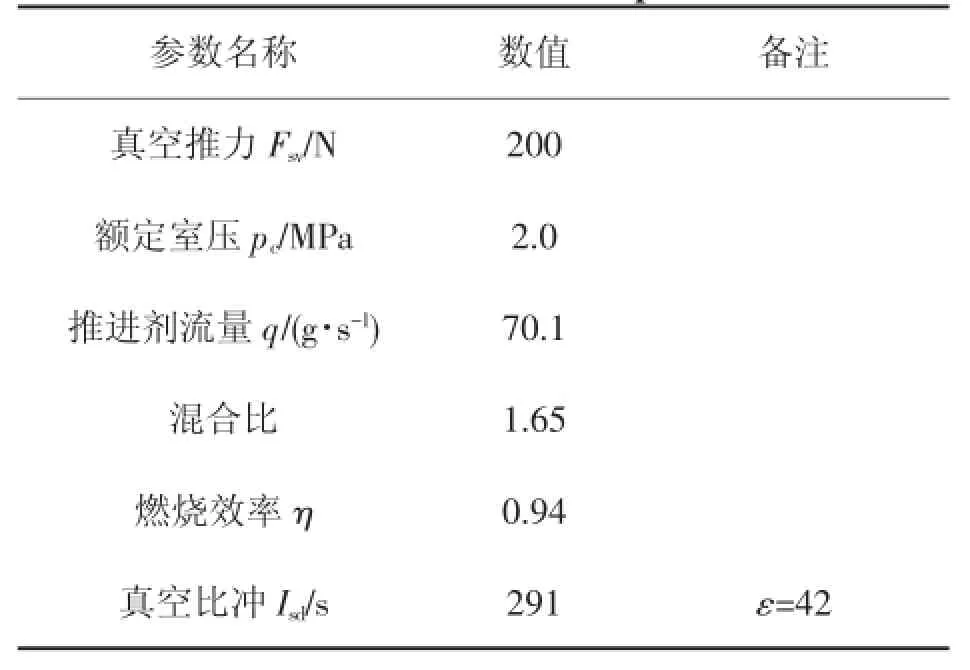

根据试车结果计算的发动机性能参数见表3。

表3 200 N复合材料喷管推力器性能参数Tab.3 Performance parameters of 200 N thruster made from composite

根据表2所示地面试验结果,计算真空推力200 N,真空比冲291 s,达到设计要求,试车取得成功。推力室内壁涂层无脱落、喉部无明显烧蚀,发动机整体结构完好。

6 结论

本研究获得如下结论:

1)缠绕成型Cf/SiC复合材料在各种复杂空间环境下具有良好的力学稳定性,热试车结果初步证明了材料的可靠性,可以满足工程应用的要求。

2)Ti-Ni-Nb复合箔状钎料及钎焊工艺流程,可实现发动机所需的质量优良的钎焊接头,热试车结果初步证明了钎焊工艺及焊缝结构的可靠性,具有重要工程应用价值。

3) 采用自动缠绕成型的Cf/SiC复合材料及异种材料钎焊工艺的200 N发动机热试车圆满成功,为新材料、新工艺的工程化应用奠定了基础,后续将进行工艺稳定性、发动机寿命考核等研究工作。

参考文献:

[1]闫联生,王涛.国外复合材料推力室技术研究进展[J].固体火箭技术,2003,26(1):64-70.

[2]张绪虎,汪翔,贾中华,等.小推力姿控轨控火箭发动机材料技术研究现状[J].导弹与航天运载技术,2005(6):32-37.

[3]周长城,张长瑞,胡海峰,等.Cf/SiC复合材料制备工艺研究[J].材料导报,2007,21(2):148-150.

[4]邹世钦,张长瑞,周新贵,等.Cf/SiC复合材料抗氧化涂层的制备及性能[J].国防科技大学学报,2004,26(4):57-61.

[5]李建军,陈来,孙晋良,等.C/C和Cf/SiC复合材料的氧化及烧蚀性能[J].上海大学学报(自然科学版),2005,11 (1):74-79.

[6]熊进辉,黄继华.Cf/SiC复合材料与Ti合金的Ag-Cu-Ti-TiC复合钎焊[J].中国有色金属学报,2009,19(6):1038-1043.

[7]张笔峰,李伟,王松,等.源气浓度对CVD ZrC涂层的影响[J].稀有金属材料与工程,2013,42(suppl.1):45-48.

[8]XIANG Y,LI W,WANG S,et al.Ablative property of Zr-SiC multilayer coating for PIP-C/SiC composites under oxy-acetylene torch[J].Ceramics international,2012,38:2893-2897.

[9]刘玉章,张丽霞.C/SiC复合材料表面状态对其与Nb钎焊的影响[J].焊接学报,2010,31(10):31-34.

[10]杨振文,张丽霞,刘玉章,等.TiAl合金与C/SiC复合材料钎焊接头界面组织和性能[J].焊接学报,2011,32(3):65-68.

[11]YANG Z W,ZHANG L X,HE P,et al.Interfacial structure and fracture behavior of TiB whisker-reinforced C/SiC composite and TiAl joints brazed with Ti-Ni-B brazing alloy[J].Materials science and engineering A,2012,532:309-313.

[12]YANG Z W,ZHANG L X,TIAN X Y,et al.Interfacial microstructure and mechanical properties of TiAl and C/SiC joint brazed with Ti-Ni-B brazing powder[J]. Materials characterization,2013,79:52-59.

(编辑:王建喜)

中图分类号:V434-34

文献标识码:A

文章编号:1672-9374(2016)03-0015-06

收稿日期:2015-11-09;修回日期:2016-01-13

基金项目:国家863项目(2012AA03A701)

作者简介:葛明和(1976—),男,高级工程师,研究领域为轨姿控发动机推力室

Development of 200 Nthruster made from Cf/SiC composite

GE Minghe,YAO Shiqiang,AN Peng

(Beijing Aerospace Propulsion Institute,Beijing 100076,China)

Abstract:In order to develop the thruster made from Cf/SiC composite,physical performance experiments of the Cf/SiC composite were made to test its adaptability and mechanical property in complex space environments.Chemical vaper deposition(CVD)method was used to prepare the anti-oxidation coating.Auto-wraping craft was used to prepare the Cf/SiC composite nozzle.The composite brazing filling metal Ti-Ni was adopted for high-temperature brazing test and the perfect brazing technical parameters were got.The brazing joint between the Cf/SiC composite and Nb metal was fulfilled.A experimental prototype of the thruster was fabricated and passed the hot test.The experimental results indicate that the Cf/SiC composite can still keep better mechanical performance and the coating has nice anti-oxidation ability after suffering from a series of space experiments.In the process of hot test,the cell pressure in the steady state test run was steady,and the thruster had a fast response and pulse consistencywas good.The combustion efficiencycan reach the design requirement.The welded joint of the brazing is in good condition.The nozzle made from Cf/SiC composite has no obvious ablation.The hot test was crowned with complete success.

Keywords:thruster;Cf/SiC composite;anti-oxidation coating;brazing