发动机主承力构件热结构特性分析

裴 曦,王 涛,杨 飒,杨亚龙(西安航天动力研究所,陕西西安710100)

发动机主承力构件热结构特性分析

裴曦,王涛,杨飒,杨亚龙

(西安航天动力研究所,陕西西安710100)

摘要:液体火箭发动机随着推力增大,振动量级会变得更加剧烈,工作环境也会更为恶劣。因此,需要对承力结构的结构变形、摇摆间隙、与总体对接面变形情况以及各组件间接口可靠性进行详尽研究。以某型号发动机的主承力构件为研究对象,首先通过CFD方法得到工作状态下发动机内部的压力及温度载荷,然后将得到的温度和压力载荷做为应力分析的边界条件,对发动机主承力构件进行有限元分析。通过对计算得到的应力场进行分析,寻找到发动机危险截面,对这些截面上的应力采用应力线性化手段进行应力分类,最终通过应力强度评定原则对各类应力进行强度评定,以校核强度是否满足要求。校核结果表明该主承力构件的强度满足安全要求。

关键词:应力分类;危险截面;联合仿真;强度评定;应力分析

0 引言

某型发动机的整机布局方案的主承力构件中很多以悬臂梁的形式进行连接,结构受力情况恶劣(例如燃气发生器和涡轮泵的连接位置,液氧主阀和氧泵出口管之间的连接位置,以及氧泵入口导管和氧泵连接位置),考虑到高推质比要求,因此组件间接口结构要承受更大的应力,而发动机的整体变形对组件的工作可靠性的影响也必须予以重视。本文针对该问题,采用ANSYS软件分析了发动机主承力构件在温度载荷和压力载荷综合作用下的应力场,并按JB4732-95[1]中应力分类及强度评定的方法进行了安全评定,为发动机危险截面的评估以及变形情况提供了技术参考。

1 结构模型及边界条件

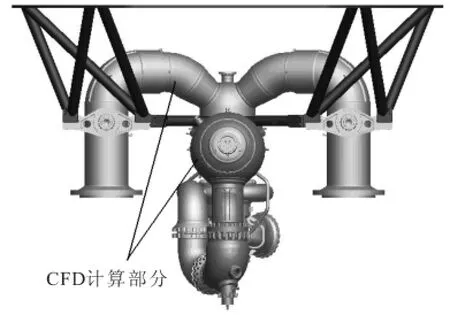

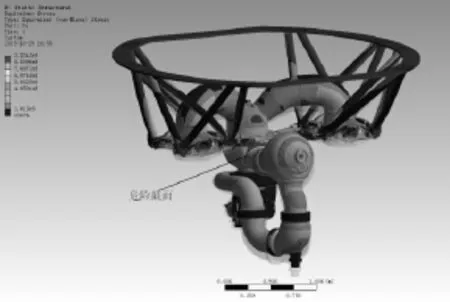

由图1可以看出,发动机主承力构件主要包括:燃气发生器壳体、主涡轮及氧泵壳体、氧化剂泵出口管、液氧主阀壳体、燃气弯管、机架及常平座。燃气发生器以悬臂梁形式与涡轮入口相连,发生器与涡轮入口的连接截面的应力情况会更加恶劣,被视为危险截面之一,需要重点考察。

图1 发动机主承力构件Fig.1 Primary force-bearing component of the engine

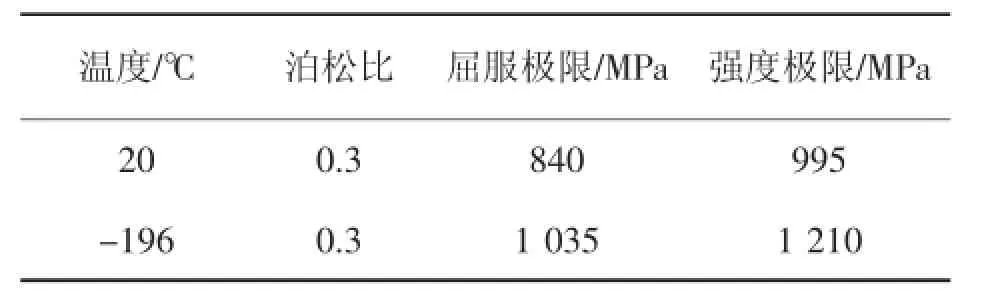

发动机主承力构件的主要材料有S-03钢和S-07钢,不同材料的强度参数见表1和表2。

表1 S-03钢强度参数Tab.1 Strength parameters of S-03 steel

表2 S-07钢强度参数Tab.2 Strength parameters of S-07 steel

燃气发生器、涡轮出口管的温度和压力载荷通过CFD计算得到,其中压力云图如图2所示。

图2 压力云图Fig.2 Pressure contour

CFD计算的边界条件采用流量进口:流量1195.5 kg/s,静压2.01 MPa,温度126.7 K;出口设为压力出口,壁面绝热无滑移。液氧密度1088 kg/m3,定压比热1527.8 J/(kg·K),导热系数0.148 W/(m·K),粘性系数1.592×10-4Pa·s。

2 有限元分析

2.1有限元模型

由于主承力构件结构不规则,有限元建模时采用三维实体单元SOLID95,热分析单元采用SOLID90,共450万个实体单元。

2.2主承力构件应力分布及结构变形

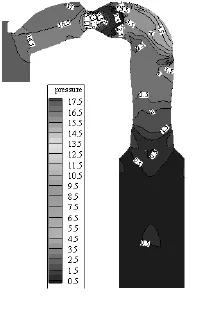

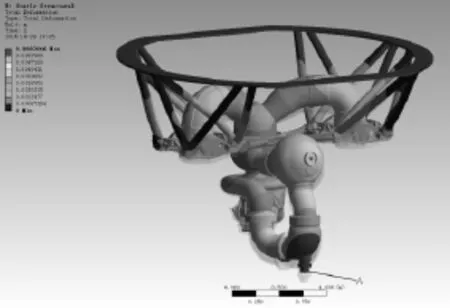

通过有限元分析得到了主承力构件的应力及结构变形图,如图3和4所示。

图3 应力分布图Fig.3 Stress intensity distribution

图4 结构变形图Fig.4 Diagram of structure deformation

从图3中可以看出来,应力主要集中的区域是燃气发生器和涡轮入口的连接处、发生器底部连接处以及燃气弯管与常平梁连接处。这些都是需要重点考察的危险截面。图3给出了不同位置的应力水平,从图3中可以看出结构最大应力强度值为835 MPa,且最大值的分布在燃气发生器和涡轮入口连接的局部区域,因此在应力评定过程中需重点校核这些部位。从图4可以看出整体结构变形最大的位置在液氧主阀处(A处),变形量为8.2 mm。

3 发动机主承力构件强度评定

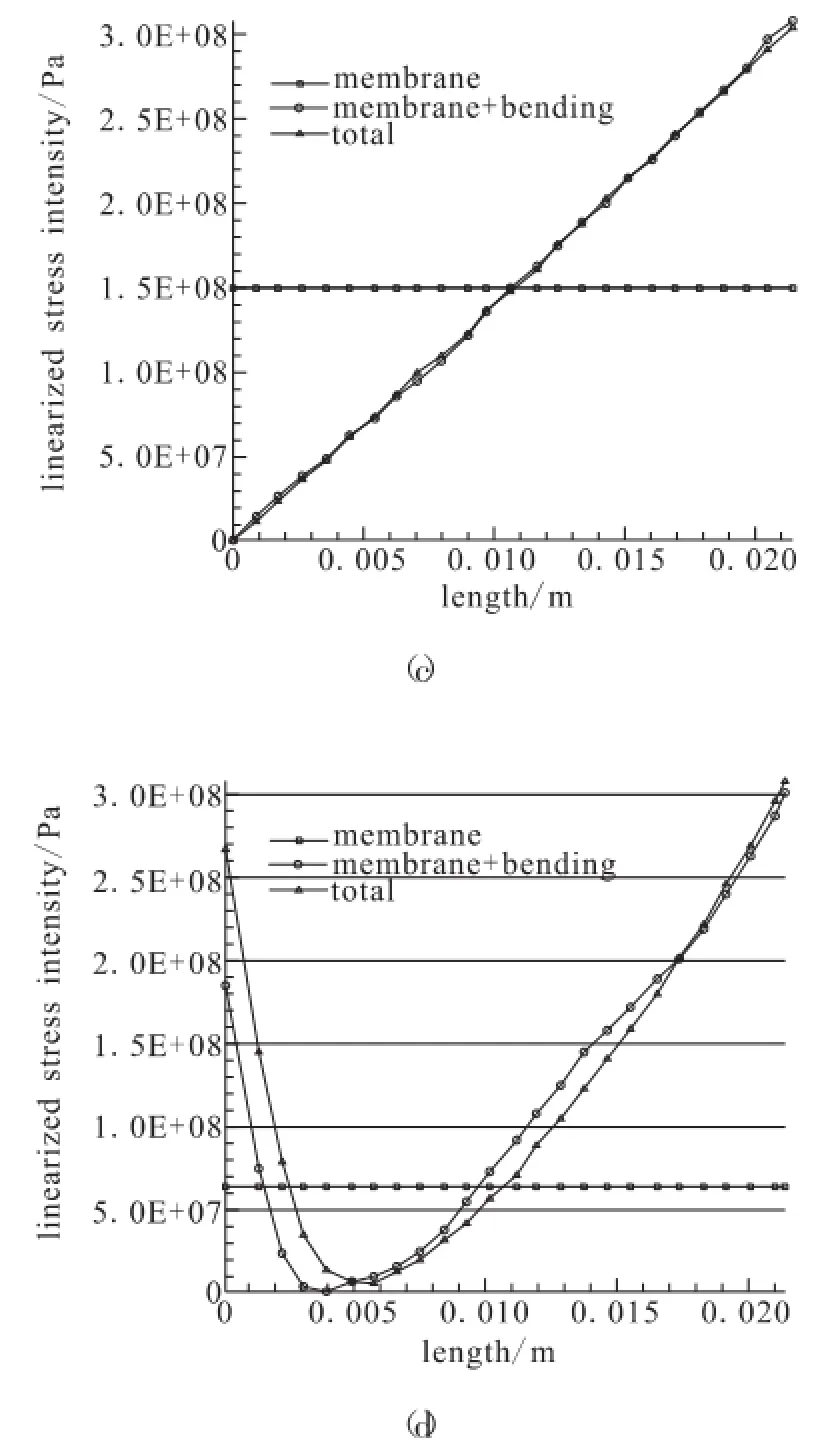

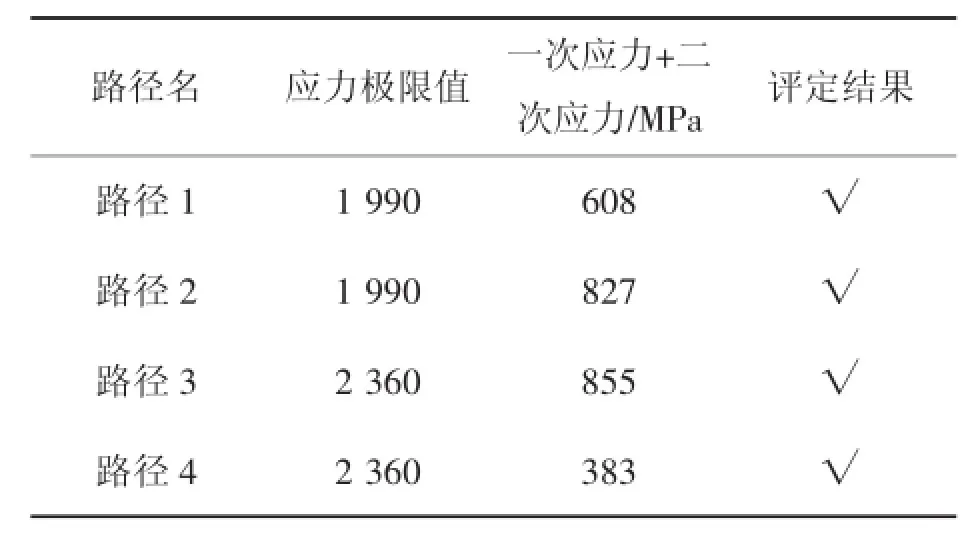

为对主承力构件进行强度评定,首先需要找到其受力的危险部位,再将这些部位的应力强度进行线性化处理[2-5]。基于上述原则,根据2.2节中寻找到的危险截面设置应力路径,路径方向为由内向外,强度评定路径总共有4条路径:分别是路径1设置于发生器和涡轮入口连接上表面;路径2发生器和涡轮入口连接下表面;路径3氧阀出口和发生器连接处;路径4涡轮出口和燃气弯管连接处。将应力强度映射到应力路径上,在进行线性化处理,其分析结果见图5。

图5 路径1-4中薄膜应力及薄膜应力加薄膜弯曲应力的分布云图Fig.5 Distribution of membrane stress and membrane stress adding membrane bend stress in path1-4

根据应力分类情况,首先对薄膜应力Pm进行校核,由于薄膜应力是各类应力中危险性最大的应力,对各种失效模式均起作用,只要薄膜应力达到屈服强度,必将导致容器失效,因此必须限制在许用应力Sm以下,从计算结果看,所有截面薄膜应力均在许用应力以下。然后校核一次应力和二次应力之和,在交变载荷作用下可导致结构失去安定,因此将一次应力和二次应力之和限制在3倍的许用应力SⅠ以下[6-7]。图5(a),5(b),5(c)及5(d)分别是路径1-4的应力分类示意图。

表3给出了评定结果,由于路径1和路径2的材料是S-03钢,路径3和路径4的材料是S-07钢,因此应力极限值不一样。

表3 主承力构件应力强度评定Tab.3 Stress intensity evaluation of primary force-bearing component

4 结论

通过对发动机主承力构件进行热结构特性分析,得到了结构整体的应力分布情况及结构变形情况,采用应力分类的方法对不同组件连接处的危险截面进行了强度评定,结果表明,主承力构件的强度满足安全要求。计算结果为发动机组件间连接形式优化提供了依据,保证了发动机工作安全性和可靠性。而这种系统级组件联合仿真的形式也为其他型号发动机提供了一种新型的分析手段。

参考文献:

[1]全国压力容器标准化技术委员会.钢制压力容器-分析设计标准[M].中国标准出版社,1995.

[2]李建国.压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004.

[3]沈鋆.极限载荷分析法在压力容器分析设计中的应用[J].石油化工设备,2011,40(4):35-38.

[4]史进渊,汪勇.汽轮机零部件多轴应力状态下的强度设计和寿命预测[J].热力透平,2012,41(2):131-146.

[5]刘鸿文.材料力学[M].北京:人民教育出版社,1979.

[6]American Society of Mechanical Engineers.2010 ASME boiler&pressure vessel code:Division 2,alternative rules inⅧrulesforconstructionofpressurevessels[S].NewYork,NY:American Society of Mechanical Engineers,2010.

[7]李培宁.当代压力容器疲劳设计规范评述[J].压力容器,1989,6(4):1-10.

(编辑:马杰)

中图分类号:V431-34

文献标识码:A

文章编号:1672-9374(2016)03-0041-04

收稿日期:2015-12-04;修回日期:2016-03-21

作者简介:裴曦(1984—),男,博士,研究领域为液体火箭发动机总体设计

Analysis on dynamic characteristics of shaft system of vertical overspeed tester

PEI Xi,WANG Tao,YANG Sa,YANG Yalong (Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

Abstract:With increase of rocket thrust,vibration of the liquid rocker engine becomes more severe,and its working environment will be more adverse.Therefore,structural deformation,swing clearance and butt joint deformation need to be researched.The primary force-bearing component of a certain type of engine is taken as the research object.The pressure and temperature loading inside the engine in working condition is obtained with CFD simulation method,and then taking the obtained pressure and temperature loading as the boundary conditions of stress analysis to perform the finite element analysis of primary force-bearing component in the engine.The analysis of the stress field obtained bycalculation is conducted to look for the risk interface of the engine.The stress in the section is classified by means of stress linearization method,and is assessed according to the stress strength evaluation principle to check whether the strength meets the requirements.The check result show that the structure strength of the primary force-bearing component of a certain type of engine can meet the safetyrequirements.

Keywords:stress classification;dangerous section;combined simulation;strength evaluation;stress analysis