复杂地质条件下向穿层预抽钻孔施工成套技术

赵绍杰

(淮南矿业集团潘一矿抽采区, 安徽淮南232033)

复杂地质条件下向穿层预抽钻孔施工成套技术

赵绍杰

(淮南矿业集团潘一矿抽采区,安徽淮南232033)

[摘要]利用顶板巷施工穿层钻孔对突出危险区煤层进行区域预抽消突作为煤巷掘进消突主要措施之一已经广泛使用,其消突关键在于顶板巷内预抽钻孔抽采效果;以11518顺槽高抽巷为例,介绍复杂地质条件下高抽巷下向穿层钻孔施工成套技术工艺。

[关键词]突出煤层;条带预抽消突;复杂地质条件;瓦斯抽采

为了加强条带预抽钻孔的管理工作,改变以往顶(底)板巷预抽达标后掘进工作面还需重复施工钻孔,既浪费人力物力又严重影响矿井采掘接替,给矿井安全高效开采带来安全隐患的被动局面,淮南矿业集团公司针对顶(底)板巷条带预抽钻孔施工及抽采出台了一系列规定,要求做到“钻到位、管到底、孔封严、水放通”。针对11518顺槽高抽巷穿层钻孔施工时的特定情况,潘一矿在集团公司要求的基础上积极改进创新,形成了一套复杂地质条件下高抽巷下向穿层钻孔施工成套技术。

1工程概况

11518顺槽位于潘一矿东一采区,标高-589~-598.5 m,设计规格5 200(宽) mm×3 200 mm(高),净断面16.64 m2,设计长度1 296.7 m。本面8煤,黑色,以块状为主,少量粉沫状、片状,属半亮型,正常段煤厚2.5~3.5 m,平均厚3.17 m,地质构造附近煤厚0.2~1.8 m。8煤层直接顶、伪顶不发育,老顶中细砂岩直覆5-2煤之上,厚6.44~10.44 m,平均厚度8.47 m。工作面中部及东部发育8-2煤,8煤与8-2煤层间距为0~1.12 m,8-2煤厚0~1.06 m。预计8煤层产状为:183°~222°∠6°~11°, 平均9°。

该面处于突出危险区域,在11518顺槽高抽巷实测8煤层原始瓦斯含量7.38 m3/t(标高-596 m),瓦斯压力2.3 MPa(标高:-592 m)。

顺槽采用高抽巷下向条带穿层预抽钻孔区域消突方式掩护巷道掘进。顺槽高抽巷标高-533~-576 m,设计长度1 560 m,巷道距8煤顶板法距为18~25 m,采用锚网喷支护,外错顺槽36 m。

2问题的提出及原因分析

顺槽高抽巷每5 m施工一组穿层钻孔,共260组,每组设计10个孔,于2012年底开始施工下向穿层钻孔,钻孔孔深40~80 m,至2013年1月23日共施工钻孔12组,全部采用聚氨酯(两头堵)加注矿渣硅酸盐水泥P.S 32.5封孔(中间注),抽采干管浓度仅3 %左右,单孔浓度多数在10 %以下。

通过分析确认影响因素有以下几点:一是受砂岩裂隙水影响,多数钻孔施工至12~18 m时孔内出现大量积水,普通水泥的水灰配比难以掌控,导致注浆段无法完全凝固,造成钻孔封孔效果较差;二是由于孔内出现积水,导致无法采用压风排渣方式施工钻孔,而采用静压水钻进难以将钻屑完全排出孔外,大量的钻屑会滞留于孔内,在煤层瓦斯释放过程中钻屑会越澄越实,最终造成钻孔下部堵塞,严重影响瓦斯释放。

3下向穿层钻孔打钻成套技术

通过原因分析后采用了从钻孔设计、改进封孔方法、钻孔视频验收等一系列措施解决了封孔不严、钻屑排渣不畅、预抽评价滞后等一系列问题,取得了较好效果。

3.1钻孔设计

为了解决大量钻屑残留孔内的问题,突破惯性思维,没有从增大钻进水压来加强排渣效果,而是巧妙的给钻屑增加一个“垃圾袋”。因此在钻孔设计时将孔深加大,即将孔深由原来的穿过8煤见底板0.5 m改为穿透8煤后继续施工8 m,用来沉淀钻屑,避免钻屑沉淀堵塞过煤段。

3.2封孔技术

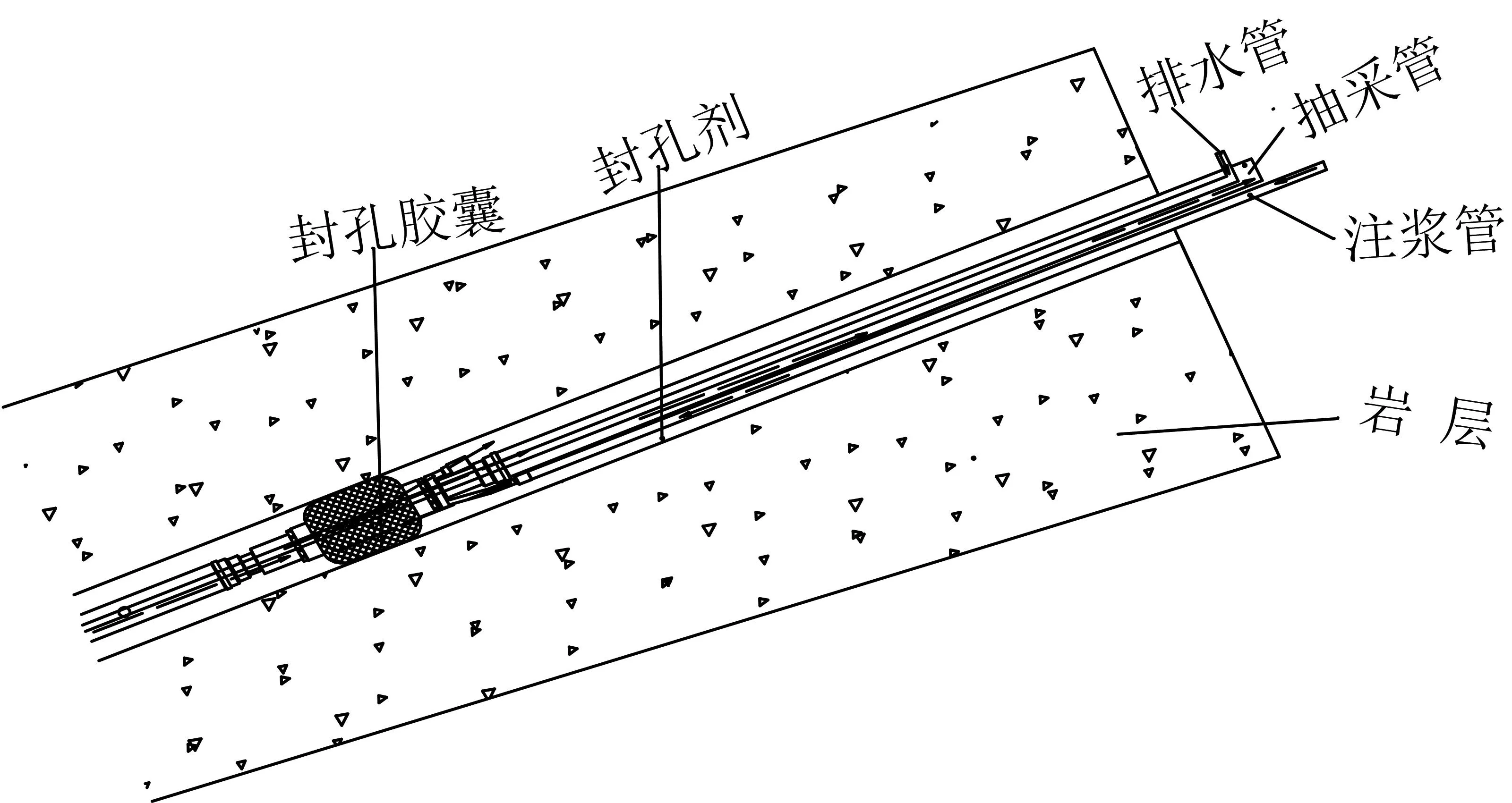

钻孔封孔整个施工过程中重要的一环,采用“两堵一注”封孔抽采后巷道底板、孔壁均出现漏气现象,证明这种封孔工艺不能用于孔内有大量积水的情况,经分析主要有两个原因:一是聚氨酯类封孔材料为近几年来新兴并发展起来的一种高效的封堵、充填材料,随着市场开发,产品种类越来越多,质量参差不齐,造成“两堵”效果差;二是在大量积水的影响下,中间注浆段浆液水灰比很难把握,积水会导致水灰比增大,从而致使水泥凝固后收缩裂缝变大,孔内实际注浆封孔长度减小,以上因素会导致封孔质量下降,影响预抽效果。为解决以上难题,明确了两个思路,第一,封孔段要确保覆盖底板砂岩含水层,减少砂岩裂隙水进入钻孔;第二,要能够确保“下堵”的牢固可靠,同时需要使用一种比水重并且能够自行凝固不产生收缩的充填物质。经多次对不同封孔工艺的试验最终选择“封孔胶囊+JD-WFK-2型速凝膨胀封孔剂”封孔方式,胶囊封孔图如图1所示。JD-WFK-2型速凝膨胀封孔剂有以下特点:凝固时间可调,凝固速度快;凝固后微膨胀,能密封钻孔周边松散煤岩体及缝隙;凝固后不析水,确保有效封孔长度。此种封孔工艺流程为:第一,采用注浆泵向胶囊内注水,压力升至1.5~3 MPa时撑开金属壳体及高压橡胶膨胀管,然后继续注水冲开安全阀,实现“下堵”;第二,用注浆泵注JD-WFK-2型速凝膨胀封孔剂(水灰比0.85∶1),封孔剂经安全阀向上涌至孔口即完成封孔作业。

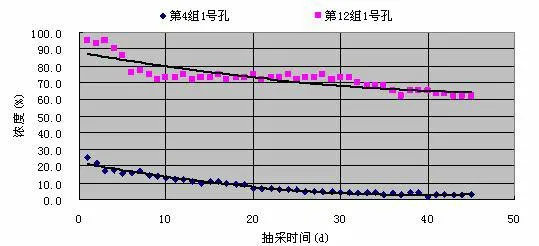

改进封孔工艺后,钻孔单孔浓度由原来的5 %~10 %提高到70 %~80 %,部分钻孔浓度达98 %以上,抽采5个月以后浓度仍维持在30 %~40 %,抽采效果较好。封孔工艺改进前后第4组与第12组抽采浓度比照如图2所示。

图1 穿层钻孔封孔示意图

图2 改进前后单孔抽采浓度随抽采时间变化对比图

3.3钻孔视频验收技术

由于受现场施工条件的限制,高抽巷预抽钻孔前期从顺槽开切眼对应位置由东向西施工,而11518顺槽煤巷需由西向东掘进,从而导致西边预抽评价单元滞后,制约了煤巷掘进速度,影响矿井年度采掘接替计划。如何加快钻孔施工进度、增长钻孔预抽时间就成为破除僵局的关键因素,由此潘一矿在淮南矿业集团内部率先使用了钻孔施工视频验收技术,网络拓扑如图3所示。取得了以下成效:一是提高了钻机台效。11518顺槽高抽巷内最高峰时布置6台钻机同时施工,多数钻机开孔、起钻、封孔时间比较集中,1名专职钻孔验收员精力有限,导致1台钻机1班仅能施工1个孔,剩余时间闲置的情况严重。采用视频验收后,钻孔施工完毕后即可进行下一个钻孔施工工作,钻机综合台效由原来的2 620 m/月·台提高到3 570m/月·台,约1.36倍;二是节省人力资源。采取视频验收后无需专职验收人员,这样节省人力3人/圆班;三是提高了钻孔质量。视频可对钻孔施工全过程视频记录,促使施工人员规范操作,杜绝了虚假现象,提高了钻孔质量。

图3钻孔视频验收系统网络拓扑结构图

4结论

通过对各种问题的分析解决,高抽巷内钻孔施工进度提高1.36倍,瓦斯预抽量增加了70 %左右,缩短了条带预抽评价时间,缓解了矿井生产接替紧张的局面。

实施新的钻孔施工技术后,11518顺槽高抽巷干管浓度由原来的不到10 %上升到30 %以上,能够直接利用民用和发电,实现煤与瓦斯共采。

参考文献:

[1]周世宁,林柏泉.煤层瓦斯赋存与流动理论[M].北京:煤炭工业出版社,1997.

[2]袁亮.松软低透煤层群瓦斯抽采理论与技术[M].北京:煤炭工业出版社,2004.

[3]袁亮.低透气性煤层群无煤柱煤与瓦斯共采理论与实践[M].北京:煤炭工业出版社,2008.

[4]袁亮.低透气性高瓦斯煤层群无煤柱快速留巷Y型通风煤与瓦斯共采关键技术[J].中国煤炭,2008(6):9-13.

[收稿日期]2016-06-23

[作者简介]赵绍杰(1982-),男,湖南张家界人,工程师,从事井下钻探、瓦斯抽采工作,电话:13515541526。

[中图分类号]TD713+.3

[文献标识码]B

[文章编号]1671-4733(2016)04-0005-03

DOI:10.3969/j.issn.1671-4733.2016.04.002