断路器操动机构虚拟样机建模及其故障仿真

蔡笋,周展帆,孟凡刚,胡基才,贾俊峰,巫世晶

(1.广东电网有限责任公司电力科学研究院,广东 广州 510080;2.武汉大学 动力与机械学院,湖北 武汉 430072)

断路器操动机构虚拟样机建模及其故障仿真

蔡笋1,周展帆2,孟凡刚2,胡基才2,贾俊峰2,巫世晶2

(1.广东电网有限责任公司电力科学研究院,广东 广州 510080;2.武汉大学 动力与机械学院,湖北 武汉 430072)

为研究弹簧疲劳失效对操动机构运动过程的影响,根据VS1型高压断路器弹簧操动机构分合闸运动原理,对操动机构进行结构简化并建立相应的虚拟样机模型,对比分析仿真结果及断路器主要机械技术参数要求以验证模型的准确性。运用机械系统自动动力学分析软件(AutomaticDynamicAnalysisofMechanicalSystem,ADAMS)仿真分析了合闸弹簧刚度不足时机构的运动情况,仿真结果表明,弹簧刚度严重不足将导致机构合闸困难甚至无法合闸。

断路器;弹簧操动机构;虚拟样机建模;合闸弹簧;故障仿真

电力系统中,广泛使用的3kV及以上断路器统称为高压断路器,它能直接控制线路的运行与退出,并可快速切断故障线路,是保障电网系统正常可靠运行的控制与保护装置[1]。高压断路器性能的优劣程度、分合闸动作的可靠性直接决定了电力系统的安全稳定。在断路器本体以外的机械操动装置称为操动机构[2],断路器操动机构是高压断路器的核心元件,动静触头的分合动作就是靠操动机构来带动的,操动机构性能的好坏直接关系到断路器的使用性能。据统计,高压断路器的事故中,操动机构故障占全部故障的64.8%,其中操动机构机械故障占全部故障的43.8%,操动机构储能元件弹簧疲劳失效是导致机构故障的原因之一。弹簧是断路器的动力源与储能元件,并在机构合闸时作为合闸缓冲器对绝缘拉杆进行运动缓冲,保证机构运动的平稳性与准确性,因此,研究弹簧疲劳导致的断路器故障问题具有重要意义。

本文应用机械系统动力学自动分析(automaticdynamicanalysisofmechanicalsystem,ADAMS)软件虚拟样机试验仿真技术,建立了VS1型固封式户内高压真空断路器弹簧操动机构的虚拟样机模型,对正常模型进行了运动学仿真,并仿真分析了弹簧疲劳导致储能不足时断路器分合闸动作的准确性。

1 真空断路器弹簧操动机构虚拟样机模型的建立

1.1操动机构的组成及模型简化

弹簧操动机构是用电动机或手动方式驱动储能机构使弹簧储能,利用弹簧释放的能量对断路器进行分、合闸操作的机械式操动机构。它的主要部分为储能机构、传动调节机构、缓冲部分与合分闸锁扣脱扣部分。

电动机通过减速装置和储能机构的动作使合闸弹簧储存机械能,储能完毕后通过合闸闭锁装置使弹簧保持在储能状态并切断电动机电源[3]。当接收到合闸信号时,合闸闭锁装置被解脱以释放弹簧储存的能量。此能量一部分通过传动机构使断路器的动触头动作,完成合闸操作;另一部分则通过传动机构使分闸弹簧与触头弹簧储能,为分闸状态做准备。当接受到分闸信号的时候,自由脱扣装置被解脱以释放分闸弹簧储存的能量,并使触头进行分闸动作[4]。

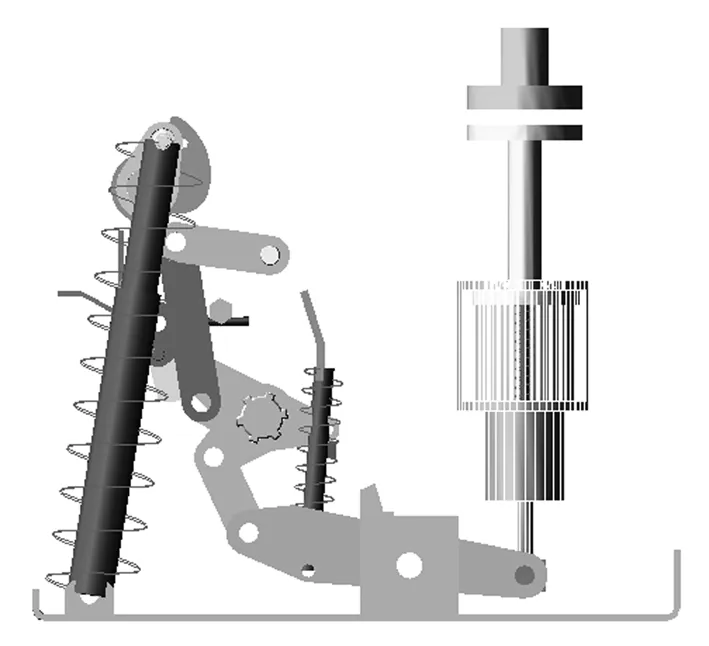

由以上分析可知,储能机构仅提供装置合闸时的能量,不参与分合闸运动,故在实体建模时将其简化;合闸闭锁装置在仿真模型中仅用以确定储能轴与凸轮的初始位置,不参与运动,在实体建模中通过装配确定其相互位置关系后,可将之删除;缓冲装置包括触头弹簧与油缓冲器,油缓冲器仅作用于分闸阶段,在仿真建模时,直接按照几何尺寸和油的性质对油缓冲器建模,是很复杂也是很困难的,为此采用简化的方法,即通过等效阻力系数与油缓冲器撞杆运动速度的乘积建立等效模型,因此无需建立缓冲器实体模型;对操动机构建模时,分合闸弹簧与触头弹簧可直接在虚拟样机模型中添加,而无需在实体建模中再表示出来[5]。弹簧操动机构简化后的实体建模如图1所示。

图1 操动机构简化模型

断路器弹簧操动机构运动简图如图2所示。

图2 弹簧操动机构运动简图

简化后的模型主要由凸轮连杆机构与弹簧组成,其中连杆机构可分为2个四连杆机构Ⅰ和Ⅱ,它们在O3处的夹角固定不变。通过电机或手动对真空断路器合闸弹簧OA进行储能,合闸时合闸弹簧通过拐臂O1A带动凸轮经四连杆机构O2BCO3、O3DEO4推动绝缘拉杆向上运动,使断路器合闸,同时连杆机构的运动实现了对分闸弹簧与合闸缓冲器触头弹簧的储能;分闸时分闸弹簧与触头弹簧储存的能量被释放,迫使连杆EF顺时针转动,拉动绝缘拉杆向下运动以实现分闸操作。

1.2ADAMS虚拟样机建模

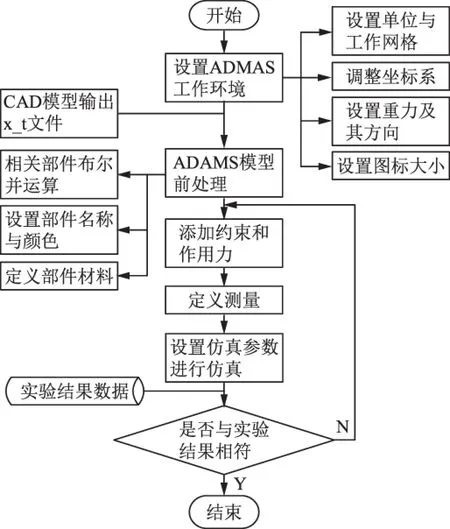

ADAMS软件是目前世界范围内使用最广泛的多体系统分析软件,其建模仿真的精度和可靠性在目前所有的动力学分析软件中名列前茅[6]。操动机构机械系统复杂,构件众多,相互之间的约束也多,因而按传统方法建立其动力学方程组,再用数值求解的方法求解较困难。可应用虚拟样机建模技术建立操动机构的分闸模型和合闸模型,建模时不考虑构件铰链之间的间隙和构件之间的摩擦力,各个运动副均视为刚性连接。弹簧操动机构建模流程仿真如图3所示。

图3 弹簧操动机构建模仿真流程

其具体过程为:

a)在实体建模中建立弹簧操动机构的三维简化实体模型,将其调整到运动初始状态并另存为x_t格式文件导入ADAMS中,并设置ADAMS的工作环境。

b)在ADAMS中对导入的模型进行实体编辑,把相互之间没有相对运动的构件布尔并在一起,减少样机最后的构件数目,并对简化后的模型构件重命名,定义材料属性。

c)对模型中的构件添加约束,以限制和定义各零件的位置和运动,模拟机械的实际运行状况。在虚拟样机传动机构建模中,主要施加固定副、旋转副、移动副3种约束。在底座上施加固定副使之与大地固结起来、在各铰接处施加旋转副、同时需在动触头上施加移动副。对于虚约束,主要在模型的绝缘拉杆上添加了3个虚约束,使拉杆沿竖直方向运动。

d)在模型中定义接触并施加载荷。传动机构为凸轮连杆机构,凸轮和滚子之间存在接触;在动静触头分合闸过程中,需在动静触头之间、动触头与绝缘拉杆之间定义接触;在脱扣机构掣子轴与底座、掣子与掣子轴、拐臂与掣子之间,也需添加接触使机构能够保持合闸。在模型中施加的力主要为弹簧力,包括压缩、拉伸弹簧与扭簧,其中分合闸弹簧为拉簧,触头弹簧为压簧。为了在分合闸过程中脱扣机构能够尽快复位,在掣子轴与底座、掣子与掣子销上添加了2个扭簧[7],各弹簧尺寸和参数见表1。

e)为了方便观测结果,还需要对模型定义“测量”,以便在仿真运行后,进入后处理模块查看仿真和测量的结果。

表1 弹簧的尺寸与参数设置

利用ADAMS建立的VS1型固封式户内高压真空断路器弹簧操动机构虚拟样机分合闸仿真模型如图4所示,其主要机械技术参数见表2。

(a)合闸装配正视图

(b)分闸装配正视图图4 弹簧操动机构分合闸仿真模型

表2断路器主要机械技术参数

项目名称参数值触头开距/mm9±1超行程/mm3.5±0.5平均分闸速度(刚分后75%开距)/(m·s-1)1.2±0.2平均合闸速度(刚合前30%开距)/(m·s-1)0.6±0.2合闸时间(额定操作电压)/ms38±3.8分闸时间(额定操作电压)/ms25±2.5

注:额定操作顺序为O-0.3s-CO-180s-CO,其中C代表一次合闸,O代表一次分闸,CO代表一次合闸后立即执行分闸,0.3s和180s为自动分合闸的无电流时间。

2 模型仿真及结果输出

2.1正常分合闸模型仿真分析

建模仿真时,为了提高仿真结果的准确性,除了需要建立准确的虚拟样机模型模拟机构的实际运动外,对求解器参数的设置也是至关重要的。在仿真过程中,如果出现雅可比矩阵奇异或矩阵的结构奇异,则数值发散,ADAMS软件显示为仿真失败,这时需检查系统模型(特别是运动机构的位置锁死点以及约束的类型),或重新设置时间步长、系统阻尼、数值积分程序中的控制参数等[8]。弹簧操动机构虚拟样机模型仿真参数的设置包括求解器类型、收敛误差及分析类型、仿真时间、载荷步数的设置。

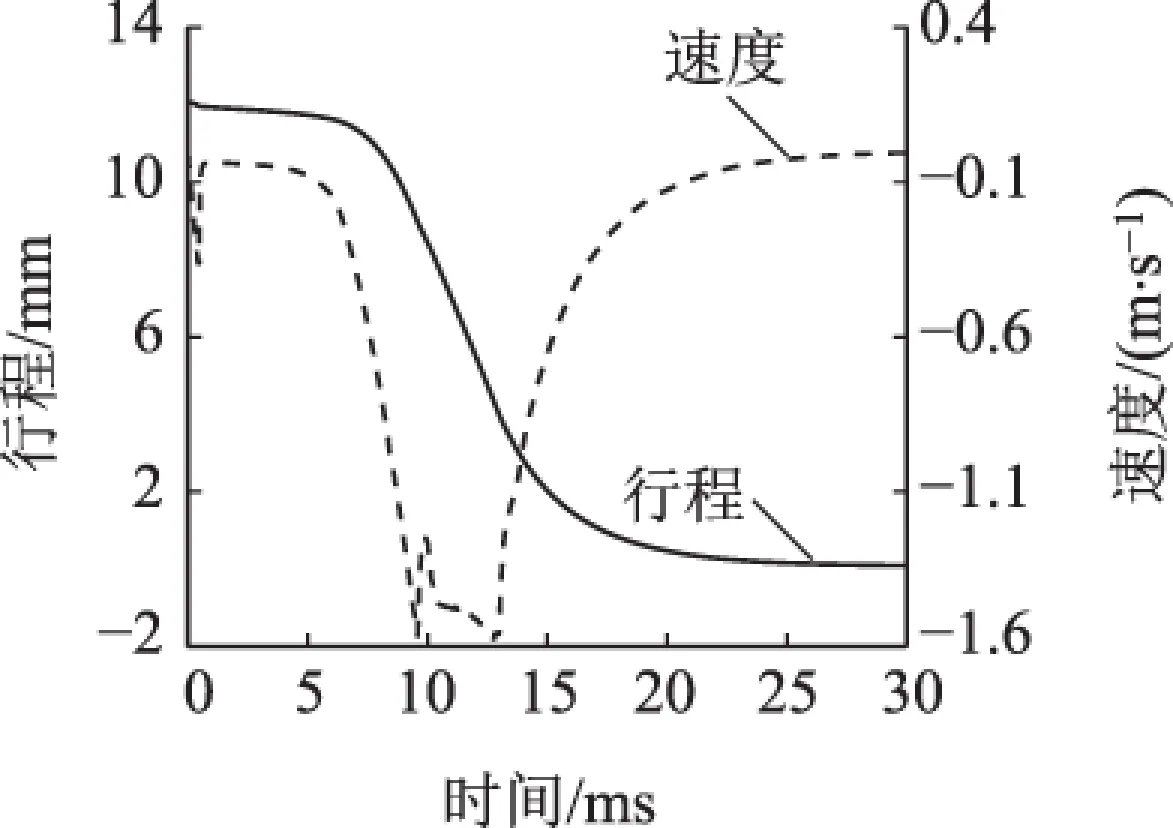

分别通过仿真计算得到操动机构在合闸、分闸过程中绝缘拉杆位移速度和时间之间的关系,如图5、图6所示。

图5 绝缘拉杆合闸速度位移曲线

图6 绝缘拉杆分闸速度位移曲线

图5中,凸轮运动了4ms后才与滚子碰撞,碰撞瞬间将绝缘拉杆从静止加速到速度0.3m/s,之后凸轮推动滚子与连杆运动,运行24ms后脱扣机构作用使断路器保持合闸,之后绝缘拉杆位移不变。图6中,最初超行程阶段触头弹簧起主要作用,在断路器解脱脱扣装置后使绝缘拉杆与动触头有较大的刚分速度;之后分闸弹簧起主要作用,使绝缘拉杆保持一定速度运动至油缓冲器动作,这时速度曲线呈下降趋势,分闸运动进入缓冲阶段,位移曲线变为平稳。2条位移曲线反映了机构分合闸时的运动过程,其中绝缘拉杆行程为12.2mm,合闸最大速度为1m/s,分闸最大速度为1.5m/s,满足断路器机械技术参数要求,虚拟样机模型具有一定的准确性。

2.2断路器故障模型仿真分析

本文所研究的断路器故障,是指由于弹簧疲劳失效导致的断路器分合闸运动故障。合闸弹簧疲劳的一种典型情况是弹簧刚度减小[9],模型仿真分析时,将合闸弹簧刚度定义为设计变量,采用ADAMS的“设计研究”(designstudy)仿真模拟弹簧疲劳时的合闸运动过程,研究合闸弹簧刚度不足对机构合闸运动的影响[10]。合闸弹簧不同刚度系数k下的机构合闸位移与速度曲线如图7、图8所示。

图7 不同弹簧刚度下合闸位移曲线

图8 不同弹簧刚度下合闸速度曲线

合闸弹簧刚度不足,会导致弹簧储能减少,合闸操作功随之减少。由图7、图8的仿真计算结果可知,合闸弹簧k为8时,合闸时间需33.6ms,合闸速度峰值为0.99m/s;k为7时,合闸时间需37ms,合闸速度峰值为0.91m/s;k为6时,合闸时间需45ms,合闸速度峰值为0.82m/s;k为5时,合闸速度峰值为0.71m/s,操动机构已无法合闸。随着刚度的减小,合闸所需时间将大大增加,k为7或8时仍能满足要求,但当其降低为5或6时,其合闸时间已超出表2所规定的技术参数范围,致使机构出现故障。同时根据速度的变化趋势可以看出:随着弹簧刚度的减小,合闸速度的峰值慢慢减小,尤其是k由6降低为5时,合闸的速度大为降低,合闸时间大幅度延长。由以上分析可知:操动机构对合闸弹簧的刚度变化具有一定的容错性,但随着其刚度值的减小,操动机构运动特性对刚度的变化更为敏感。

3 结束语

本文针对真空断路器弹簧操动机构做了如下建模与仿真研究:

a)基于ADAMS软件平台,对VS1型固封式户内高压真空断路器弹簧操动机构进行了动力学仿真分析,通过对比仿真分析结果与该型断路器技术参数,表明仿真模型能够有效地反映实际机构的动力学响应,所采用的研究方法可为操动机构的优化设计与可靠运行提供参考。

b)仿真分析研究了弹簧疲劳失效时机构的运动学性能,当弹簧刚度系数由8减小到5时,合闸速度峰值由0.99m/s降低为0.71m/s,合闸时间由33.6ms变为无法合闸,通过其变化趋势可知,虽然操动机构对弹簧刚度变化具有一定的容错性,但随着刚度值减小,机构运动参数对刚度变化的敏感度提高。

[1] 徐国政,张节容,钱家骊,等.高压断路器原理和应用[M].北京:清华大学出版社,2000.

[2] 陈保伦,文亚宁.断路器弹簧操动机构介绍[J].高压电器,2010,46(10):75-80.

CHENBaolun,WENYaning.IntroductionofSpringMechanismforCB[J].HighVoltageApparatus,2010,46(10):75-80.

[3] 王金龙,姚进.真空断路器弹簧操动机构的动力学仿真分析[J].低压电器,2014(1):11-15.

WANGJinlong,YAOJin.DynamicsSimulationandAnalysisofSpringOperatingMechanismforVacuumCircuitBreakers[J].LowVoltageApparatus,2014(1):11-15.

[4]YUMJ,WANGLC,HUANGSC.OptimalDimensionalSynthesisoftheTriggerMechanismofaHigh-voltageCircuitBreaker[J].JournaloftheChineseInstituteofEngineers,2013,36(2):146-156.

[5]ANGY,KIMSH.DynamicModelandAnalysisofaVacuumCircuitBreakerMechanismforHigh-speedClosingandOpeningSimulations[J].JournaloftheKoreanSocietyofPrecisionEngineering,2002,19(10):163-170.

[6] 苗红霞,王宏华,齐本胜.高压断路器操动机构的动力学建模与仿真研究[J].计算机工程与应用,2010,46(17):212-215.

MIAOHongxia,WANGHonghua,QIBensheng.ResearchonDynamicModelingandSimulatingofOperatingMechanismofHigh-voltageCircuitBreakers[J].ComputerEngineeringandApplications,2010,46(17):212-215.

[7]SOHNJH,LEESK,KIMSO,etal.ComparisonofSpringModelsforDynamicAnalysisofaHighVoltageCircuitBreakerwithaSpringOperatingMechanism[J].MechanicsBasedDesignofStructures&Machines,2008,36(2):107-128.

[8] 朴吉兴,徐国政,黄瑜珑.ZN12-12型断路器动力学仿真与分析[J].高压电器,2007,43(3):169-171,175.

PIAOJixing,XUGuozheng,HUANGYulong.DynamicSimulationandAnalysisofTypeZN12-12CircuitBreaker[J].HighVoltageApparatus,2007,43(3):169-171,175.

[9] 舒服华.高压断路器弹簧操动机构合闸弹簧可靠性分析[J].高压电器,2007,43(5):368-370,373.

SHUFuhua.ClosingSwitchSpringReliability&ImprovementofHighVoltageCircuitBreakerOperatingMechanisms[J].HighVoltageApparatus,2007,43(5):368-370,373.

[10] 张应中,徐可新,阎崇毅,等.高压断路器弹簧操动机构的优化与仿真[J].高压电器,2014,50(4):66-71.

ZHANGYingzhong,XUKexin,YANChongyi,etal.OptimizationandSimulationoftheSpringActuatorforCircuitBreakers[J].HighVoltageApparatus,2014,50(4):66-71.

(编辑霍鹏)

ModelingforVirtualPrototypeofBreakerOperatingMechanismandItsFaultSimulation

CAISun1,ZHOUZhanfan2,MENGFangang2,HUJicai2,JIAJunfeng2,WUShijing2

(1.ElectricPowerResearchInstituteofGuangdongPowerGridCo.,Ltd.,Guangzhou,Guangdong510080,China; 2.SchoolofPowerandMechanicalEngineering,WuhanUniversity,Wuhan,Hubei430072,China)

Inordertostudyinfluenceonmovementcourseofoperatingmechanismbyfatiguefailureofspring,thispaperintroducesstructuresimplificationoftheoperatingmechanismandestablishmentofrelevantvirtualprototypemodelaccordingtoopening/closingoperationsmovementprinciples.Italsocomparesandanalyzessimulationresultsandmainmechanicaltechnicalparametersofthebreakertoverifyveracityofthemodel.ItappliesAutomaticDynamicAnalysisofMechanicalSystem(ADAMS)softwaretoanalyzemovementofthemechanismduetolackofstiffnessofclosingspring.Simulationresultsindicatethatseriouslackofstiffnessofthespringwillcausedifficultyinmechanismclosingorfailureinswitch-off.

breaker;springoperatingmechanism;virtualprototypemodeling;closingspring;faultsimulation

2016-04-11

10.3969/j.issn.1007-290X.2016.07.015

TM56

A

1007-290X(2016)07-0078-05

蔡笋(1984),女,江西庐山人。工程师,工学硕士,主要从事故障诊断、运行优化与机网协调方向的研究工作。

周展帆(1993),女,湖南长沙人。在读硕士研究生,主要研究方向为机械设计及理论。

孟凡刚(1988),男,河北清苑人。在读博士研究生,主要研究方向为机械动力学。

科研项目:中国南方电网有限责任公司科技项目(GDKJ00000031)