两种气流槽聚式集聚纺纱集聚区气流场的数值模拟

黄梦岚,程隆棣,俞建勇,徐时平,王立波

(1. 东华大学 纺织面料技术教育部重点实验室,上海 201620; 2. 宁波德昌精密纺织机械有限公司,浙江 宁波 315040; 3. 山东滨州华润纺织有限公司,山东 滨州 256600)

两种气流槽聚式集聚纺纱集聚区气流场的数值模拟

黄梦岚1,程隆棣1,俞建勇1,徐时平2,王立波3

(1. 东华大学 纺织面料技术教育部重点实验室,上海 201620; 2. 宁波德昌精密纺织机械有限公司,浙江 宁波 315040; 3. 山东滨州华润纺织有限公司,山东 滨州 256600)

摘要:利用计算流体动力学(CFD)技术模拟金属槽聚和胶圈槽聚集聚纺纱系统的流场,解析集聚区流场的速度矢量和静压分布,比较两种气流槽聚方式集聚纺的特点. 研究结果表明:相对于金属槽聚式集聚纺,胶圈槽聚式集聚纺在前罗拉与槽聚罗拉处的气流速度最大值更大,凹槽小孔表面的静压波动更小,这使得输出纱条更稳定,更利于减小加捻三角区,从而使纱条毛羽更少;负压源笛管有利于断头后多余须条的清理,其安装位置稍靠近槽聚罗拉最后一个吸风小孔则清理效果更佳.

关键词:集聚纺; 气流槽聚; 流场; 模拟

集聚纺纱系统自问世以来得到迅速发展,其根据原理可分为3类:气流负压集聚、机械集聚、气流和机械组合集聚[1-2].本文涉及的气流槽聚式集聚纺纱系统属于第3类,适用于毛型长纤维类的集聚纺纱.

文献[3-4]均对气流槽聚式集聚纺纱系统进行三维流场模拟,解析了集聚原理,但其研究均忽略了负压源笛管对集聚作用的影响,笛管的作用是清理纺纱断头后的浮游须条. 本文针对毛纺专用气流槽聚式集聚纺[5],设计开发了胶圈槽聚式集聚纺系统,并加入笛管负压作用,采用计算流体动力学(CFD)进行双负压数值模拟,与金属槽聚式集聚纺系统的气流运动规律进行对比分析,为产业化应用奠定理论基础.

1流体动力学模型

1.1气流槽聚式集聚纺纱装置

气流槽聚式集聚纺纱系统的集聚由气流集聚与形状集聚组成[6],在前牵伸罗拉前加装槽型集聚罗拉,通过胶圈摩擦带动槽聚罗拉转动.槽聚罗拉凹槽处有均匀分布的小孔,罗拉内与吸风负压连接,从前罗拉输出的纤维须条紧贴槽聚罗拉表面输出,纤维须条与槽聚罗拉吸风工作区即集聚区域.

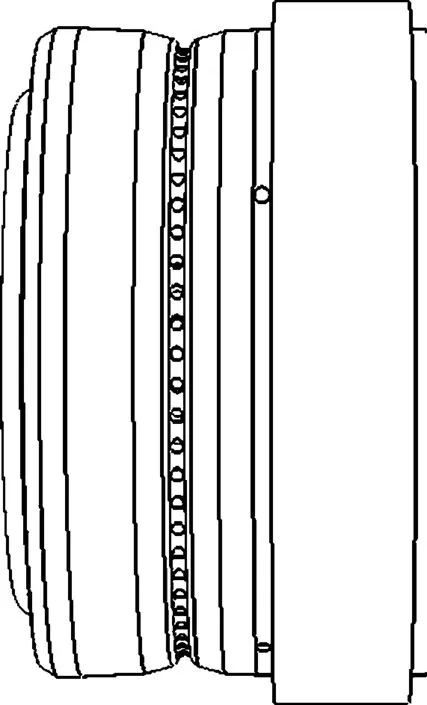

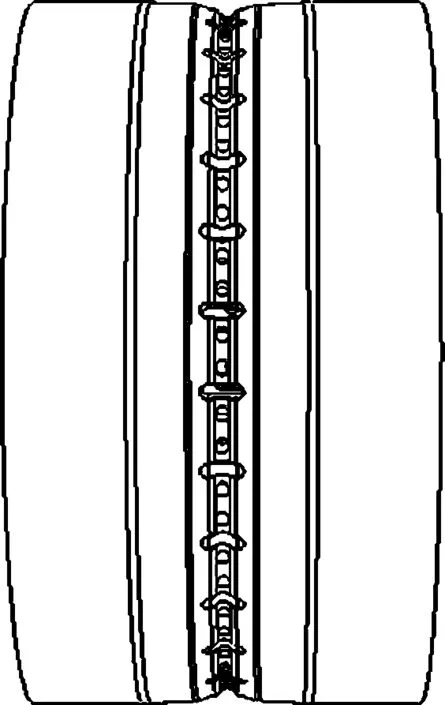

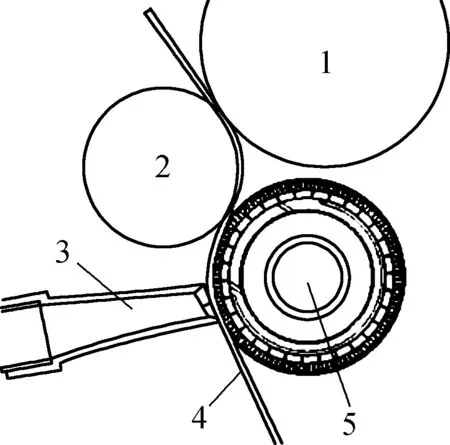

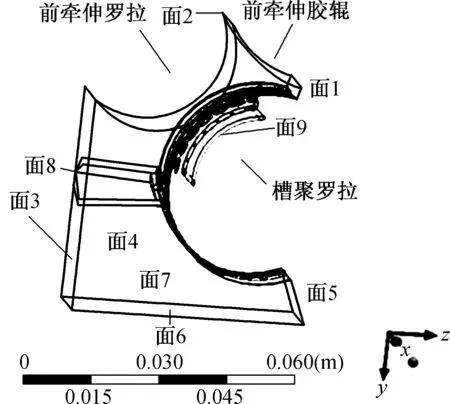

本文采用金属槽聚式和胶圈槽聚式两种槽聚系统,其槽聚罗拉如图1所示. 金属槽聚罗拉与纱线接触的沟槽为金属,胶圈仅作为摩擦传动的工具;胶圈槽聚罗拉与纱线接触的沟槽是橡胶,胶圈集集聚、传动为一体. 图2为便于数值计算的集聚区域剖视图,笛管位于槽聚罗拉最后一个吸风孔略下方.

(a) 金属 (b) 胶圈

1—前胶辊;2—前罗拉;3—笛管;4—纱线;5—胶圈槽聚罗拉图2 胶圈槽聚式集聚区剖视图Fig.2 Cutaway view of rubber groove convergence zone

1.2流体动力学模型的建立

为简化计算,假设槽聚罗拉相对静止,因内胆的存在可认为非吸风工作区无气流流动.空气通常视为可压缩流体,因纺纱系统中吸气负压差值较小且几乎无温差,空气的体积变化也很小. 因此,在本文中假设气流为黏性不可压缩流体.

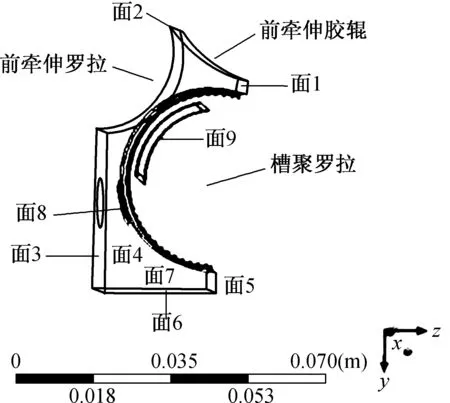

利用Ansys 14.0 Fluent板块建立流场模拟区域两种槽聚方式的集聚纺流体动力学模型,如图3所示. 以槽聚罗拉中心轴的中心为原点坐标、槽聚罗拉中心轴朝槽聚罗拉端盖位置为x轴正向、纱线输出垂直向下为y轴正向、槽聚罗拉中心截面水平为z轴正向. 其中,金属槽聚式集聚纺纱系统共有13个吸风小孔工作,胶圈槽聚式集聚纺纱系统有6个腰圆孔和12个小圆孔,共18个有负压作用的孔.

(a) 金属槽聚式

(b) 胶圈槽聚式

1.3流体模型参数设置

在模拟模型流体运动前,需对其进行参数设置.为比较两模型的差异,减少变量,可将两者设定为相同的参数.以面1~7为压力进口、面8和9为压力出口,压力值以实际生产中负压表测量得到,设置进口压力为0,面8笛管口出口压力为-800 Pa,面9槽聚罗拉出口压力为-2 200 Pa,以混合网格划分模型,使用κ-ε湍流模型,采用SIMPLEC算法[7-8],时间步长为0.5 s,收敛精度为10-3.

2计算结果与分析

2.1三维流场流动特征

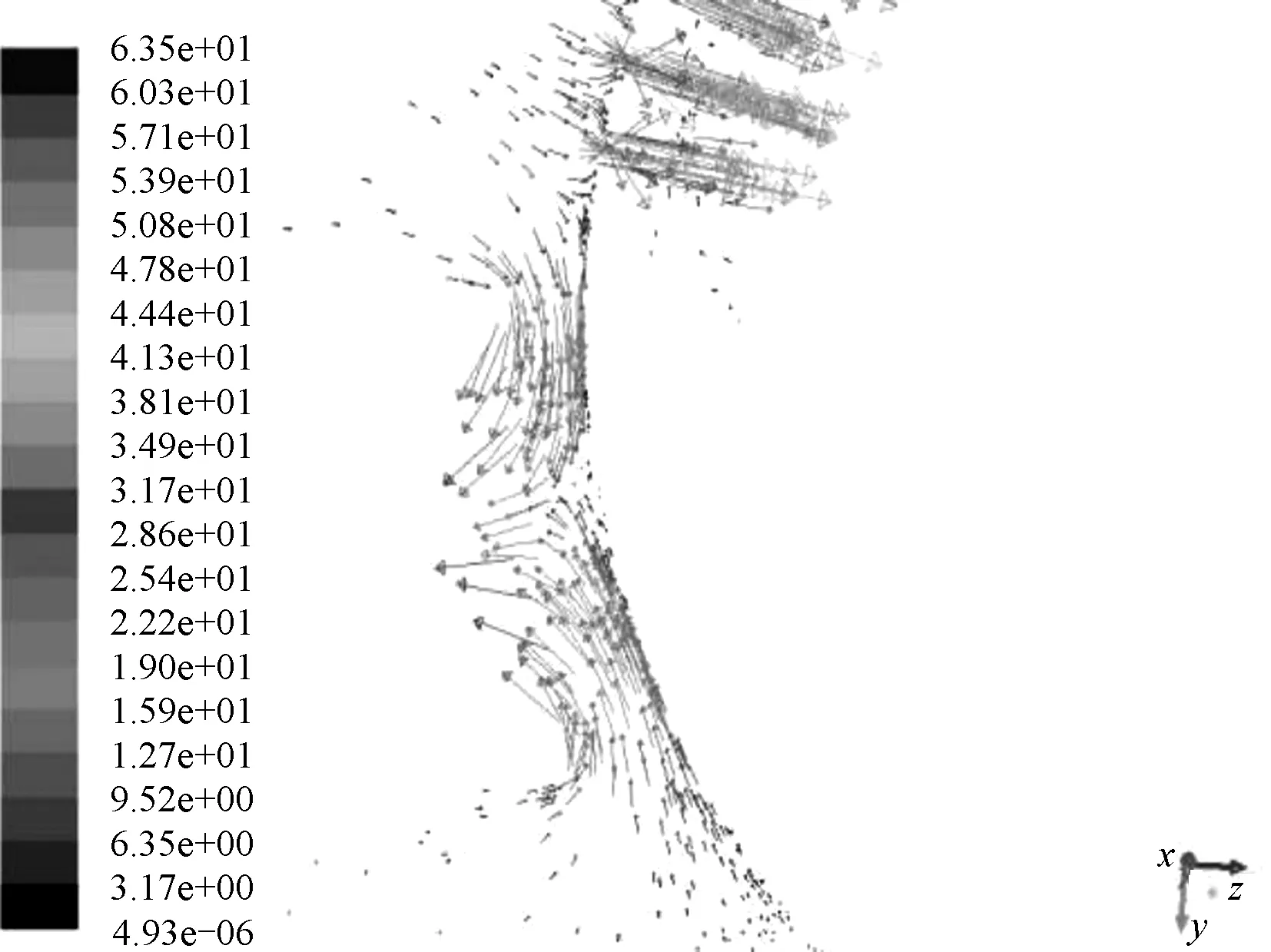

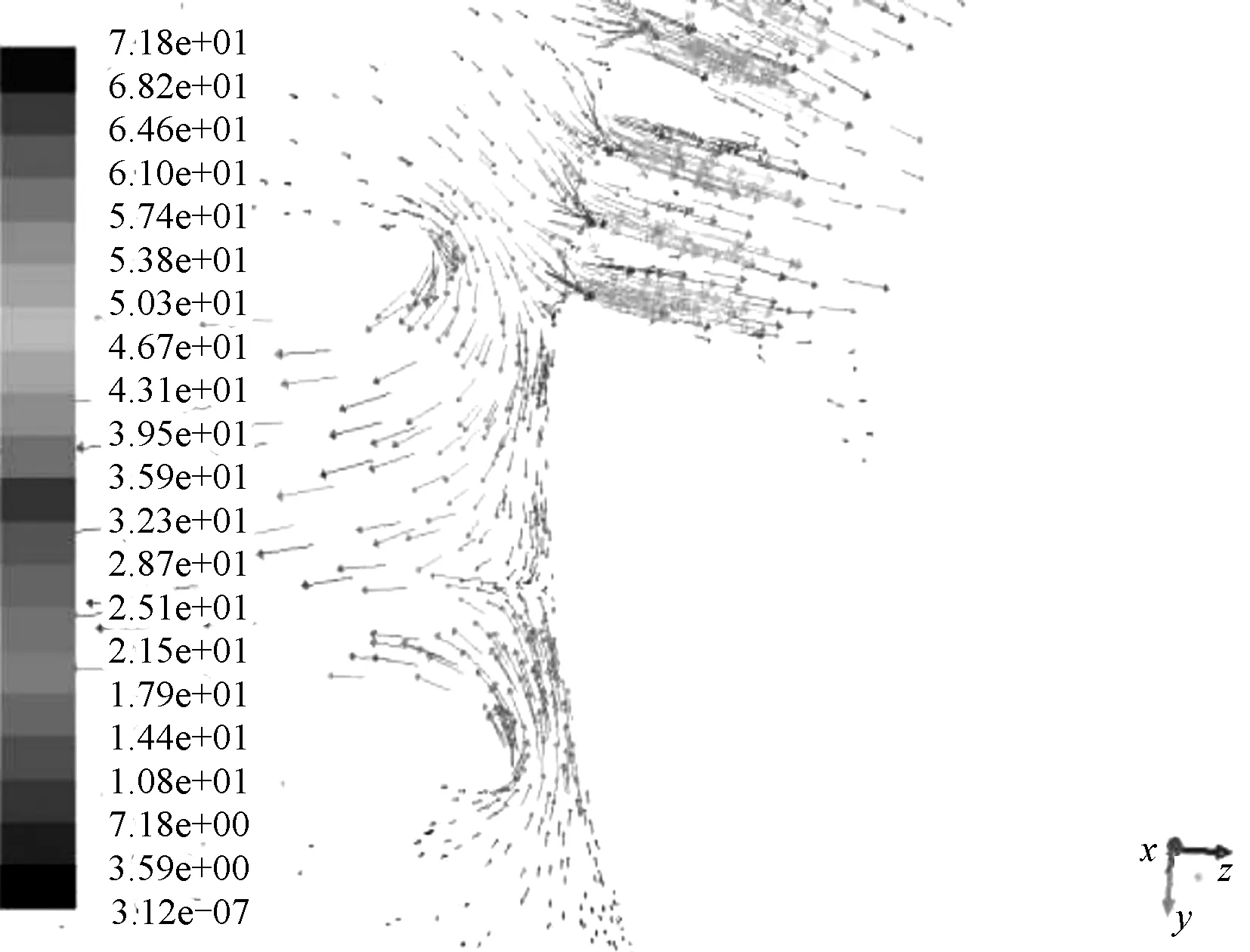

根据上述模型及参数设置,对两种气流槽聚式集聚纺纱系统进行模拟,两种集聚纺纱系统槽聚罗拉吸风小孔位置和槽聚罗拉与笛管交接位置zy平面速度矢量图如图4所示.

(a) 金属槽聚式

(b) 胶圈槽聚式

由图4可知,两种槽聚式的气流速度方向基本平行,不会有须条随意跳动,这是正常纺纱的前提.金属槽聚式集聚纺各小孔的气流速度基本相同,胶圈槽聚式集聚纺中间位置小孔的气流速度最大,且大于金属槽聚式的,此处正是须条加捻三角区的位置. 因胶圈槽聚罗拉沟槽更靠近前罗拉,胶圈与纱条接触的弧长更长,须条陷入沟槽就越深,负压产生的气流速度越大,从前罗拉输出的纱条无捻区更少,越有利于减小加捻三角区,使得在加捻过程中,将扁平状边缘纤维捻入纱线主体中,从而减少毛羽.

在纺纱过程中,笛管的作用是在纺纱断头后清理多余的须条. 由于槽聚罗拉表面小孔负压大于笛管口负压,在正常纺纱阶段,笛管的吸风负压对纱线不会产生影响.当纺纱断头后,金属槽聚式集聚纺在槽聚罗拉和笛管之间的一小段无风区,会引起纱线的浮游不定,不能完全被笛管吸走,从而导致纱线纠缠槽聚罗拉,产生绕花.

由图4(b)可知,胶圈槽聚式集聚纺的笛管位置与槽聚罗拉最后一个小孔略有交叉时,交叉处无湍流出现,能满足纺纱要求,因此,在实际生产中可将笛管安装于靠近槽聚罗拉最后一个小孔的位置.

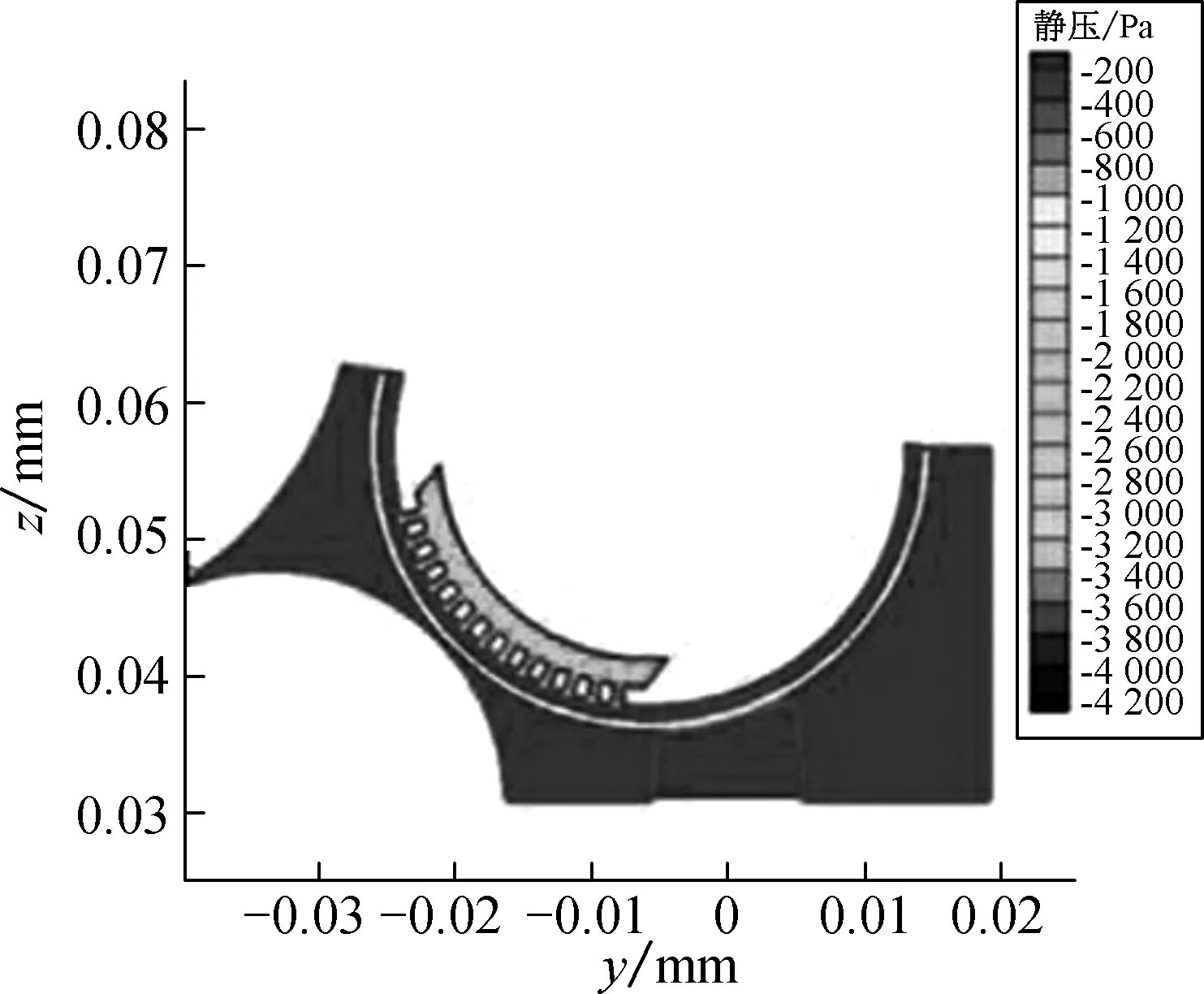

2.2集聚区流场静压分布分析

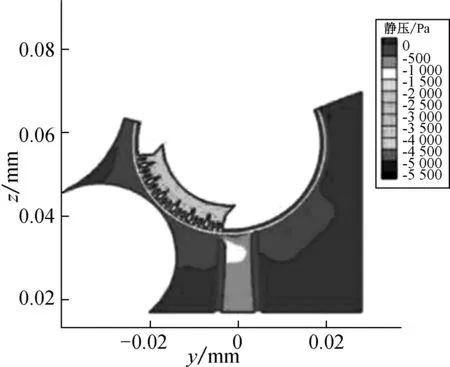

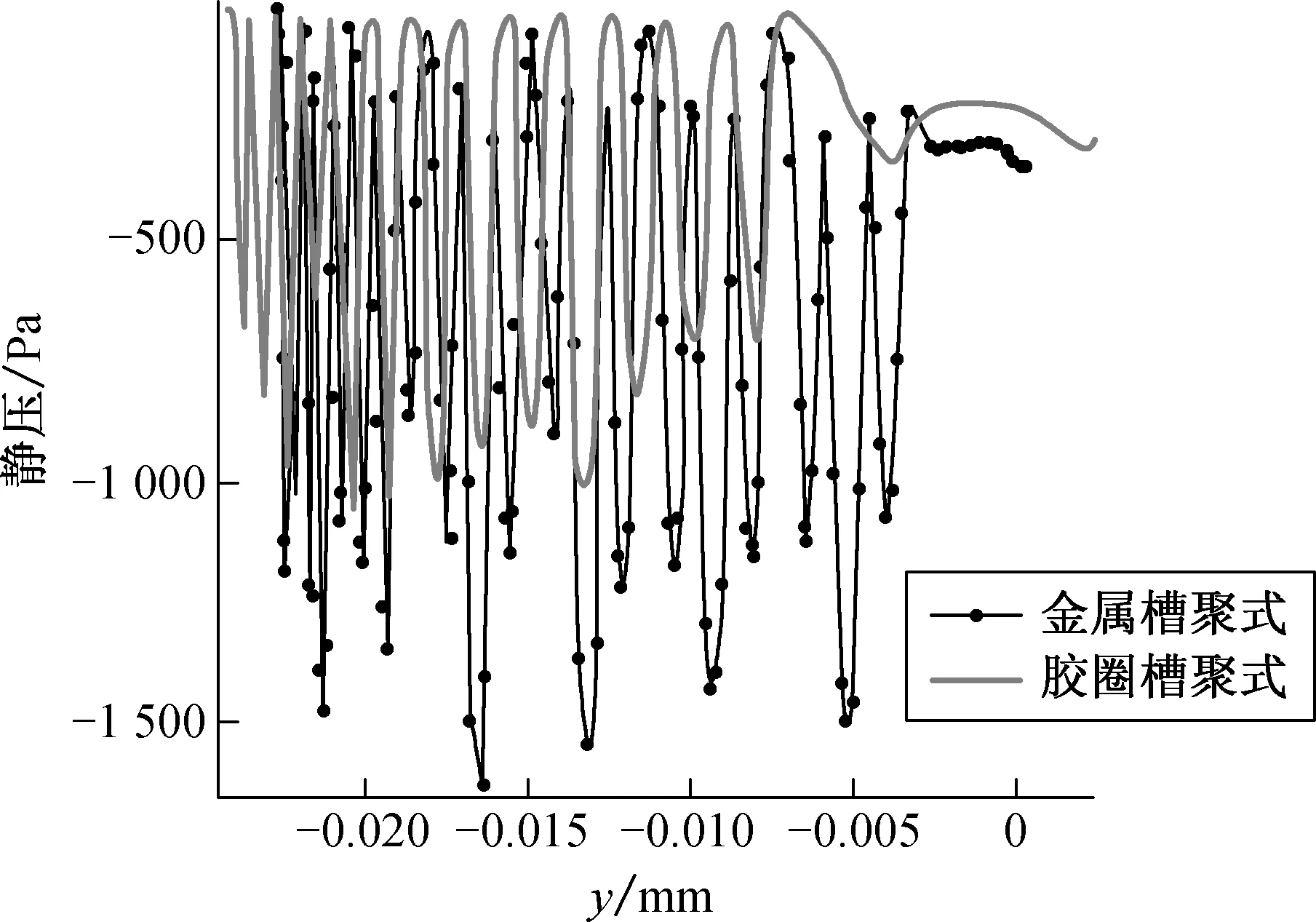

两种气流槽聚式集聚纺静压分布规律如图5所示,并在zy平面提取槽聚罗拉小孔位置的静压值如图6所示.

(a) 金属槽聚式

(b) 胶圈槽聚式

图6 两种槽聚式集聚纺的槽聚罗拉小孔表面静压分布规律Fig.6 Static pressure distribution of groove roller holes of two compact spinning systems with inspiratory groove

槽聚罗拉上的小孔不连续,因此在小孔表面会有负压的波动. 由图6可见,胶圈槽聚式的集聚纺纱系统由于存在腰圆孔形状的大孔,其静压变化在1 100 Pa以内,且变化更规律;与之相比,金属槽聚式集聚纺纱系统的静压波动在1 700 Pa内.槽聚罗拉小孔表面负压的波动可能会引起纱线在凹槽内的跳动,须条不稳定,从而影响纱线的集聚效果.因此,此数值计算结果可得出,胶圈槽聚式集聚纺因凹槽小孔表面的负压波动少,更有利于纱条减小加捻三角区,集聚更紧密.

3结语

本文利用Fluent软件对两种气流槽聚式集聚纺纱系统进行流场数值模拟,可得出下述结论:

(1) 加入负压源笛管的模型更接近实际生产,且笛管的位置与槽聚罗拉最后一个吸风小孔稍有重叠时,更利于笛管发挥清理浮游纤维的作用;

(2) 胶圈槽聚式集聚纺的槽聚罗拉更靠近前罗拉,在槽聚罗拉与前罗拉中心连线位置,即形成加捻

三角区位置,胶圈式的槽聚罗拉吸风小孔负压更大,更利于减小加捻三角区,从而有效地集聚毛羽;

(3) 较金属槽聚式,胶圈槽聚式集聚纺的槽聚罗位小孔表面负压波动更小,须条在槽聚罗拉凹槽内更稳定,从而纺纱更稳定,集聚效果更佳.

通过对纺纱集聚区建立模型,利用计算流体动力学技术模拟两种气流槽聚式集聚纺纱系统的流场,为实际生产试验设计提供理论依据.

参考文献

[1] SU X Z, GAO W D, LIU X J, et al.Numerical simulation of a three-dimensional flow field in compact spinning with a perforated drum: Effect of a guiding device[J]. Textile Research Journal, 2013, 83(19):2093-2108.

[2] 陆世麟, 马洪才, 程隆棣. 气流槽聚型长纤维紧密集聚纺纱系统流场模拟与分析[J]. 东华大学学报(自然科学版), 2012, 38(1): 16-20.

[3] 竺韵德, 邹专勇, 俞建勇, 等. 气流槽聚型集聚纺纱系统三维流场的数值研究[J]. 东华大学学报(自然科学版), 2009, 35(3): 294-298.

[4] 刘世瑞. 气流槽聚型集聚纺纱系统流场的数值分析[J]. 毛纺科技, 2011(7): 36-39.

[5] 瞿彩莲, 李济群. 紧密纺细纱机在棉、毛纺中的对比分析[J]. 现代纺织技术, 2006(2): 20-22.

[6] ZHANG X C, ZOU Z Y, CHENG L D. Numerical study of the three-dimensional flow field in compact spinning with inspiratory groove[J]. Textile Research Journal, 2010, 80(1): 84-92.

[7] XUE W L, WEI M Y, ZHANG N, et al. Numerical simulation on the condensing effect of suction slot in compact spinning with lattice apron[J]. Journal of the Textile Institute, 2012, 103(10): 1116-1126.

[8] DOU H P, LIU S R. Trajectories of fibers and analysis of yarn quality for compact spinning with pneumatic groove[J]. Journal of the Textile Institute, 2011, 102(8): 713-718.

文章编号:1671-0444(2016)03-0370-04

收稿日期:2015-06-08

作者简介:黄梦岚(1992—),女,浙江绍兴人,硕士研究生,研究方向为集聚纺纱技术与纱线性能. E-mail: menglan1210@126.com 程隆棣(联系人),男,教授,E-mail: ldch@dhu.edu.cn

中图分类号:TS 101.2

文献标志码:A

Numerical Simulation of Flow Field in Condensing Zone of Two Compact Spinning Systems with Inspiratory Groove

HUANGMeng-lan1,CHENGLong-di1,YUJian-yong1,XUShi-ping2,WANGLi-bo3

(1. Key Laboratory of Textile Science & Technology, Ministry of Education, Donghua University, Shanghai 201620, China;2. Ningbo Dechang Precision Textile Machinery Co. Ltd., Ningbo 315040, China;3. Shandong Binzhou China Resources Textiles Co. Ltd., Binzhou 256600, China)

Abstract:The CFD (computational fluid dynamic) was used to simulate the flow field of two compact spinning systems with inspiratory groove including metal and rubber groove. Velocity vector and static pressure distribution of the flow field in gathering area were analyzed, and characteristic of the two compact spinning systems with inspiratory groove was compared. The results show that the maximum fluid velocity by the place between front roller and compact groove of compact spinning with rubber groove is faster than compact spinning with metal groove, the fluctuation of static pressure of rubber groove one is relatively smaller. It makes output yarn more stable, twisting triangle smaller, hairiness less. The function of pipe is cleaning surplus fibers. The position of pipe near last hole of groove roller is better.

Key words:compact spinning; inspiratory groove; flow field; simulation