浆液品质及性能对湿法脱硫系统脱硫率影响

武纪原

(江苏新海发电有限公司,江苏连云港222023)

浆液品质及性能对湿法脱硫系统脱硫率影响

武纪原

(江苏新海发电有限公司,江苏连云港222023)

围绕如何确保火电站脱硫系统脱硫效率的问题,在介绍脱硫原理的基础上定性分析了系统中浆液参数对脱硫效率的影响,以及发生异常的主要处理措施,并有针对性地介绍了实际运行中应采取的预防措施。

湿法脱硫;浆液;品质

某公司1号炉采用SG-3049/28.25-M548型锅炉,与其配套的烟气脱硫设备采用中环(中国)工程有限公司建设安装的石灰石-石膏湿法脱硫系统,脱硫吸收塔采用五层喷淋、三级除雾的逆流喷淋技术,配置5台浆液循环泵,3台氧化风机。经过一段时间的运行,塔内浆液出现过吸收效率急剧下降的情况,影响了机组安全稳定运行。脱硫系统脱硫率受许多因素影响,浆液品质及性能是最直接的影响因素,文中就影响浆液品质及性能的因子展开讨论,并对浆液品质异常的情况,提出相应处理和预防措施。

1 石灰石-石膏湿法脱硫技术化学反应原理

石灰石主要成分为CaCO3,将CaCO3含量≥90% (CaCO3粒度要求为通过325目标准筛达90%以上)的石灰石粉与水混合搅拌制成吸收烟气中SO2的浆液,浆液经浆液循环泵在吸收塔内循环,烟气中SO2从吸收塔喷淋区下部进入塔内,与均匀喷出的浆液逆流接触,同浆液中CaCO3反应生成CaCO3·1/2H2O,小颗粒状态转移至吸收塔中下部浆液中,利用氧化风机鼓入的氧气强制氧化成CaSO4·2H2O,它是石膏的主要成分。当CaSO4·2H2O聚集并成长为大颗粒晶体,利用石膏排出泵将吸收塔下部结晶的石膏抽出,送往石膏旋流站,进行一级脱水的旋转分离。细颗粒的浆液溢流返回吸收塔,而浓缩较粗颗粒的浆液送往真空皮带过滤机进行浆液脱水,形成石膏。

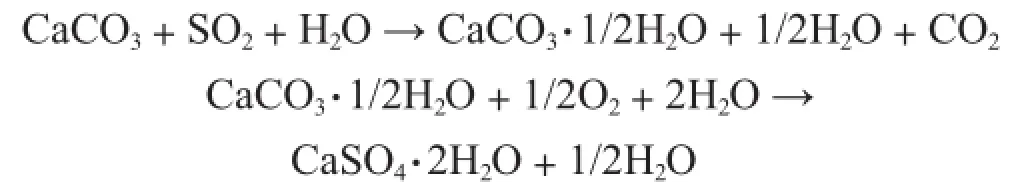

吸收塔中化学反应的主要方程式:

1号锅炉脱硫系统如图1所示。石灰石-石膏湿法脱硫系统的脱硫率取决于吸收塔进出口SO2的折标浓度差与吸收塔进口SO2的折标浓度的比值。在氧量值正常、进口SO2浓度变化不大的情况下,脱硫系统脱硫率取决于出口的SO2浓度值,吸收塔出口的SO2浓度值越低,系统脱硫率越高;相反,若吸收塔出口的SO2浓度值越高,系统脱硫率越低[1]。吸收塔内浆液品质及性能直接影响脱硫系统化学反应的效果,即影响吸收塔出口SO2浓度值的大小,直接影响系统脱硫率。

2 吸收塔内浆液品质及性能对脱硫率的影响

运行中浆液密度、浆液pH、浆液液位、浆液池氧化风量等参数直接影响吸收塔浆液品质及性能的好坏,通过分析,找出其与脱硫系统脱硫率之间的关系。

2.1 浆液密度值对脱硫率的影响

吸收塔内浆液的密度反映吸收塔内各类反应物及生成物的饱和程度。密度过低,表示CaCO3含量不足,化学反应不充分,易导致脱硫率低,CaSO4含量低易导致石膏晶体不易长大。密度过高,会抑制CaCO3的溶解,脱硫率降低,造成脱硫剂的浪费,同时也增加了系统出力和磨损,在吸收塔底易产生沉积。脱硫系统实际运行浆液密度控制在1100~1180 kg/m3合理范围。

图1脱硫系统工艺简图

2.2浆液pH值对脱硫率的影响

pH值是浆液酸碱度的参数指标[2],通过添加石灰石粉来完成吸收塔内pH值的调节,它是实现烟气脱硫反应正常进行的重要控制手段。浆液pH值影响石灰来自工艺水系统

去烟囱来自1号炉

原烟气1号炉石灰石浆液泵

5号浆液循环泵

3号浆液循环泵4号浆液循环泵

1号2号浆液循环泵石膏排除泵去石膏浆液

缓冲罐

2号石膏浆

液外运抛弃去事故浆液箱

氧化风机石及烟气中SO2的溶解速率。因为CaCO3·1/2H2O以及CaSO4·2H2O的生成都是在SO2、CaCO3溶解的前提条件下进行。SO2的溶解产生大量的氢离子,pH升高有利于氢离子的吸收及提高SO2的溶解速率,从而影响脱硫率,但pH值过高,会限制CaCO3的溶解速率,同时也会抑制CaCO3·1/2H2O的溶解,CaCO3·1/2H2O易包裹CaCO3的表面阻碍其参与反应的进行,导致脱硫率的下降;pH降低有助于浆液中石灰石的溶解,但pH值过低会抑制SO2溶解,降低脱硫率,导致SO2浓度排放超标,同时也增加设备腐蚀风险[2]。长期运行经验表示,为实现污染物达标排放,脱硫副产品石膏品质合格,吸收塔内pH值应时刻保持在5.0~5.6。

2.3 吸收塔浆液液位对脱硫率的影响

吸收塔内自下而上大致可分3个功能区,分别是:氧化区、吸收区、除雾区。在其他影响因素不变的情况下,氧化区域空间越大越有利于化学反应的进行,也越有利于保障系统脱硫率,促进石膏的生成。液位低,减少了氧化区的体积,亚硫酸盐得不到重复强制氧化,导致石膏晶体无法充分成长,影响吸收塔内反应的连续性,导致脱硫率的降低;同时,液位低还易引起浆液密度超限值,塔内氧化区域体积过小易出现进入塔内的新浆液没有充分溶解及参与反应即被排出的情况,增加石膏脱水的难度。液位高,氧化区相对增大,浆液循环氧化反应充分,脱硫效果显著,有利于高纯度石膏的生成,但若浆液中CaSO4的含量过量,易发生塔内浆液密度高、脱硫率低的情况。通过调节除雾器冲洗、石灰石粉供浆量及吸收塔的石膏排出量,实现液位的稳定。长期运行经验表明,为获取较好的化学反应效果,即较高的脱硫率,吸收塔内液位应保持7 m左右。

2.4氧化风量对脱硫率的影响

氧化风量对浆液的品质和性能也产生重要影响,它决定了浆液内CaCO3·1/2H2O进一步氧化的程度,影响吸收塔内化学反应的连续性。氧量充足、氧化充分,塔内化学反应充分,脱硫率高,生成CaSO4·2H2O的石膏晶体品质较好,容易脱水[3]。反之会生成含有大量CaSO3的小晶体,该情况不仅导致石膏脱水困难,同时由于亚硫酸根会产生晶体污染,含量高时易发生脱硫系统设备结垢现象,影响脱硫系统安全稳定运行。亚硫酸盐的溶解形成碱性环境,当相对饱和浓度较高时,较强的碱性环境抑制石灰石的溶解[3],使浆液中未溶的CaCO3大量增加,不仅增加浆液密度,也降低吸收塔中SO2吸收率。

2.5浆液中油污灰尘杂质离子等对脱硫率的影响

浆液中的杂质少部分来自于石灰石原料,主要来自于烟气。石灰石原料中常含有杂质对CaCO3的溶解起阻碍作用,降低了浆液的活性,不利于化学反应的进行。机组点火期间往往选择投油稳燃,烟气中含有的油污进入吸收塔浆液中,致使部分浆液被油污包裹,不能参与化学反应,导致脱硫率的下降;同时由于经济运行的压力,锅炉燃烧的煤种很难时刻保证为设计煤种,电除尘设备发生故障期间,电除尘出口烟气含尘量时常易超过设计值,导致进入吸收塔内的灰尘量超标[1]。灰尘中含有的氟化物和铝化物易形成氟铝络合物[3]。此类络合物易包裹在CaCO3的表面从而阻止了CaCO3的溶解,致使吸收塔内反应过程中断,影响吸收塔内浆液脱硫吸收率,更因CaCO3含量增加而导致石膏品质不达标。浆液中含有的氯离子活性比碳酸根离子强,使得氯离子易和钙离子结合形成氯化钙,不利于化学反应的进行;又因氯离子活性较亚硫酸氢根离子强,将抑制SO2反应生成亚硫酸氢根,不但降低浆液SO2的吸收效率,也阻止石膏的形成。

3 常见异常情况分析及处理

(1)新鲜浆液及氧化风量供应不足浆液易出现的pH降低、脱硫率下降。

由于大量烟气进入吸收塔,造成烟气的SO2溶于水后使浆液呈弱酸性。弱酸性的浆液抑制SO2的溶解,从而造成吸收率的降低。此时浆液成分以CaCO3· 1/2H2O居多,在吸收塔氧化风量供应不足的情况下,过多的小颗粒CaCO3·1/2H2O阻碍了浆液内的CaSO4生成及成长,加大了石膏脱水的难度,影响石膏品质。为实现脱硫系统出口烟气SO2浓度达标往往增加新鲜浆液供浆量,而浆液内的大量CaCO3·1/2H2O以及无法脱水的CaSO4阻止CaCO3的分解和对SO2的吸收,导致浆液活性降低,脱硫率下降。处理措施:增加塔内氧化风量及浆液循环力度,促使CaCO3·1/2H2O强制氧化成CaCO3·1/2H2O;酌量控制新鲜浆液供浆量,可利用事故浆液罐尽快置换问题浆液,待脱硫系统恢复正常后,逐步将事故浆液罐中浆液分批次分量泵入吸收塔内再次参与氧化反应,此过程应多次对吸收塔和事故浆液罐浆液取样化验,分析浆液质量成分,防止异常情况再次出现。

(2)新鲜浆液过多,未及时排石膏时浆液易出现pH升高、脱硫率下降。

原因是未按浆液pH值控制新鲜浆液补给量,或机组快速升负荷阶段,为确保达标排放而采取短时间的加大新鲜浆液补给量而未能及时排出石膏。在正常运行状态下,浆液pH升高,有助于脱硫率的提升。但pH值过高,浆液中氢离子浓度降低,不利于CaCO3的溶解,钙离子分解困难,导致浆液吸收SO2的能力下降。浆液吸收SO2能力下降容易导致吸收塔出口SO2的排放超标,为避免超标情况出现,往往增加CaCO3的供给量,也会导致浆液中CaCO3再次过量。处理措施:应迅速停止供浆,补充工艺水对塔内浆液进行稀释,保证塔内充足的氧化风量,加大浆液循环力度,根据浆液密度等情况分析,及时增加吸收塔底端石膏泵出力度,实现浆液补给同石膏输出之间的平衡。

(3)浆液中杂质过多易产生脱硫率低的情况。分析该情况的原因有:① 浆液中氯离子等杂质离子含量增高形成影响SO2吸收的络合物包裹在石灰石粉表面,影响石灰石粉的溶解,阻碍了化学反应的进行,降低了系统脱硫率,增加了石膏脱水的难度;② 浆液颜色变黑,烟气中的灰尘油污等杂质破坏了浆液活性导致脱硫率降低。该类情况处理措施:对购入的石灰石粉质量进行控制,增强石灰石粉抽样化验频次;缩短机组投油稳燃的时间;加强除尘设备运行及检修管理;根据煤种情况及时调整除尘设备运行方式,确保电除尘系统出口烟尘浓度低于设计限值;及时对吸收塔内浆液杂质离子化验分析[4],脱硫废水定期排放处理。

4 预防措施

(1)加强脱硫系统设备运行管理。脱硫系统主要运行设备定期切换实现脱硫系统稳定运行,如浆液循环泵、氧化风机、石膏排出泵等;设备故障缺陷及时发现快速处理避免影响污染物超标排放;备用氧化风机进口滤网定期清洗,防止氧化风机出力的下降。吸收塔内搅拌器正常投用,促进石灰石粉的溶解及CaCO3· 1/2H2O向CaSO4·2H2O的转化,避免浆液池内固体沉降。执行脱硫废水定期排放制度,防止吸收塔内杂质离子富集引起浆液品质变差[4],降低脱硫率。

(2)加强监测手段、确保重要表计正常工作。运行参数是运行人员作出相应调整的重要依据,确保相关运行参数的准确性尤为重要。湿法脱硫系统中的pH计、浆液密度计、吸收塔液位计等表计在运行过程中示值准确有助于运行人员正确判断浆液品质情况,保障吸收塔内化学反应的连续性。CEMS系统中测量的脱硫进出口SO2及O2浓度准确有助于正确反映脱硫系统脱硫能力,即计算出准确的脱硫率。因此,采用表计冗余安装、定期冲洗、定期比对校准、定期抽样化验等方法减少测量偏差,确保脱硫系统重要运行参数的测量准确。

(3)加强化学检验频次、确保进出吸收塔物料质量达标。设立化学检验制度,定期对石灰石粉末、吸收塔内浆液、石膏等进行分析,有助于反映物料质量情况。化学检验的内容有:碳酸钙含量、硫酸盐含量、亚硫酸盐含量、浆液氯离子含量、浆液密度、pH值等。化学检验结果有助于运行人员全面分析脱硫系统吸收塔内运行状况,发现潜藏隐患,及时调整。

(4)加强燃煤品质管理。火电行业效益受煤炭行业影响波动较大,从经济运行角度往往锅炉燃烧的煤种很难时刻保证为设计煤种。加强购入原煤的合理掺配,使得入炉煤质的硫份、灰分低于设计限值,从而确保除尘系统、脱硫系统稳定运行、污染物达标排放。

5 结束语

脱硫系统吸收塔浆液品质把控是脱硫运行中的难点。加强脱硫系统设备运行管理,及时消除表计故障缺陷,提高运行人员对吸收塔内异常情况的分析能力。通过定期化学检验各类数据辅助指导运行人员判断吸收塔内化学反应情况,及时有效采取运行调整措施,避免浆液异常情况发生,保证脱硫系统脱硫效率。该公司1号机组湿法脱硫系统,通过相关强化管理措施,改善脱硫运行状况,预防浆液品质变差,实现了污染物长期稳定达标排放。

[1]王剑锋.石灰石湿法脱硫系统的运行优化[J].华电技术,2011,33(9):2-4.

[2]纪立国.石灰石-石膏湿法烟气脱硫工艺系统研究及其优化[D].北京:华北电力大学,2001.

[3]况延良.脱硫吸收塔浆液品质恶化原因分析[J].东北电力技术,2013(8):47-49.

[4]祝业青,傅高健,顾兴俊.脱硫废水处理装置运行现状及优化建议[J].江苏电机工程,2014,33(1):72-76.

Influence of Slurry Quality and Performance on Desulfurization Efficiency of Wet FGD Systems

WU Jiyuan

(Xinhai Power Generation Co.Ltd.,Lianyungang 222023,China)

This paper focused on the measures to improve the desulfurization efficiency of wet FGD systems.The desulfurization fundamentals were firstly introduced;then the influence of slurry parameters on desulfurization efficiency as well as the main countermeasures for frequently encountered faults was analyzed.Besides,several feasible preventive measures that can be implemented during normal operation processes were also presented.

wet FGD system;slurry;quality

X773

B

1009-0665(2016)01-0092-03

2015-08-07;

2015-11-10

武纪原(1983),女,江苏连云港人,工程师,从事火电厂脱硫脱硝系统管理工作。