SLM制造金属微小结构件的可行性研究

张冬云,曹玄扬,李丛洋

(北京工业大学激光工程研究院,北京市数字化医疗3D打印工程技术研究中心,北京100124)

SLM制造金属微小结构件的可行性研究

张冬云,曹玄扬,李丛洋

(北京工业大学激光工程研究院,北京市数字化医疗3D打印工程技术研究中心,北京100124)

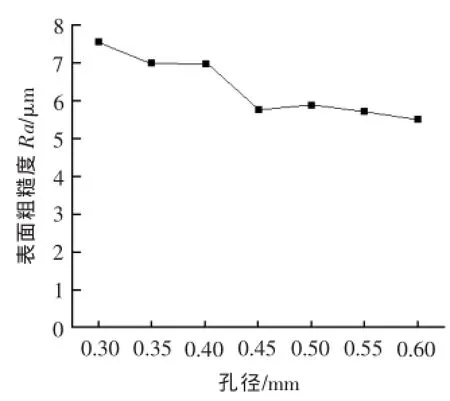

利用M270金属快速成形设备分别制造薄壁结构和微孔结构,分析了其制造极限和尺寸精度。结果表明:M270加工纯镍粉薄板的加工极限为0.2 mm。板厚0.2 mm以上的薄壁成形稳定性很好,同一批次样件、同一样件不同位置的误差均控制在20 μm以下,实测尺寸与理论尺寸单边相差约40 μm;孔径0.3 mm以上的小孔成形质量稳定,0.3 mm以下出现不通气现象。小孔直径产生60~90 μm的收缩,纵向(Z向)成形比横向(Y向)成形质量高,表面粗糙度值随孔径的增大而减小,到0.45 mm孔径后趋于平缓。

选择性激光熔化成形;微小结构;加工极限;尺寸误差;尺寸精度

选择性激光熔化成形 (selective laser melting,SLM)是一种激光直接制造技术,它是在选择性激光烧结成形的基础上,结合激光熔覆技术的特点发展而来的[1]。该技术以激光束为热源,以逐层添加的方式,根据CAD数据直接成形具有特定几何形状的零件,成形过程中使被加工的金属粉末及其下层的固态材料都发生融化,从而形成冶金结合[2-4]。它与传统的加工模式不同,是通过数字化的成形技术,自动、直接、快速、整体且精确地将设计思想转化为具有一定功能的模型或零件[5-7]。增材制造(以前也称为快速成形)技术最初只能加工少数低熔点的材料(如光敏树脂塑料、纸、特种蜡等),经历了近30年的发展,现在已能进行如锌、铜、不锈钢、镍基合金、钴铬合金及钛合金等高熔点金属的快速成形制造[8]。

微小结构(如多孔材料、薄壁材料)等新型材料具有优异的物理性能和良好的机械性能,被广泛应用到航空、电子、医用材料及生物化学领域[9]。传统的制造方法在制造微小结构上工艺复杂且存在缺陷,SLM实现了从三维模型到实体金属零件的直接制造,为微小结构的快速制造提供了一种便捷的方法。本文将以纯镍为材料,对SLM技术制作微小结构的可行性进行探究。

1 实验设备、材料及方法

1.1实验设备与材料

实验所用的选择性激光熔化设备为EOS M270金属成形机 (图1)。工作舱尺寸为250 mm×250 mm×220 mm,加工的金属零件精度为20~50 μm,致密度达98%以上,最小壁厚为0.3~0.4 mm,表面粗糙度(未抛光时)为Ra2.5~4.5 μm。该设备的成形速度为2~3 mm3/s,分层厚度为0.02~0.04 mm。采用PG连续可调200 W光纤激光器,波长为1.06 μm,水循环冷却,焦平面光斑大小为100~200 μm。

图1 M270实物图

实验采用的金属粉末材料为纯镍粉末,其成分见表1,基材为按照EOS底板标准定制的45钢板,几何尺寸为260 mm×260 mm×30 mm。实验前,统一用牌号800#的砂纸进行打磨,去除表面的氧化层并提高平整度,再用酒精擦洗干净,去除基材表面的油污,最后用压缩空气吹干。

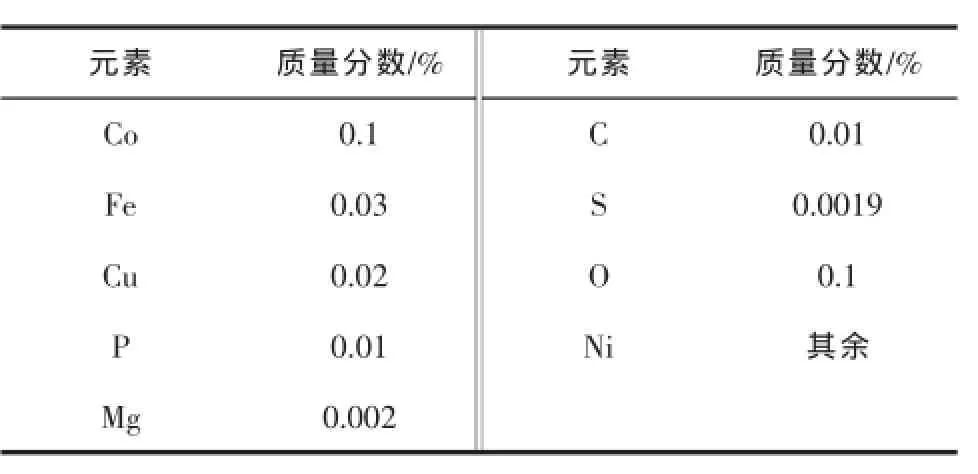

表1 纯镍粉末的成分

1.2实验方法

实验的主要研究对象为薄壁结构和小孔结构。经前期工艺调试实验得出M270加工纯镍粉的最佳成形参数见表2。

(1)SLM制造薄壁结构的可行性研究

薄壁实验设计的厚度分别为0.1、0.2、0.3、0.4、0.5 mm,薄壁结构的长、宽均为20 mm。每个厚度的薄壁成形9个。

表2 纯镍粉SLM成形参数

(2)SLM制造孔隙结构的可行性研究

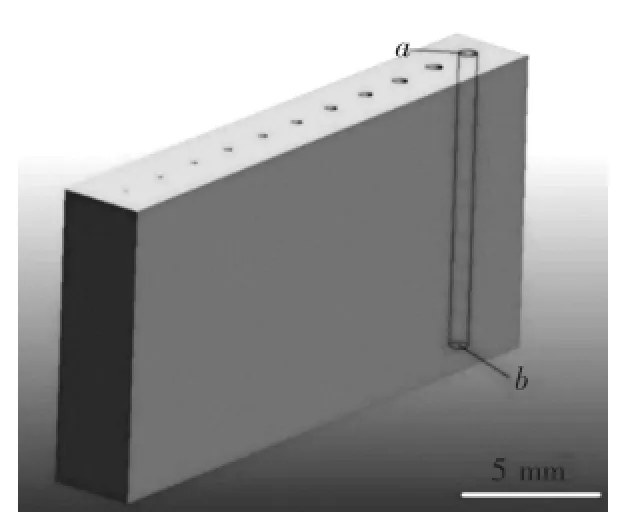

小孔实验设计的孔径尺寸分别为0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6 mm,一字排开,其圆心间距为4 mm。小孔方块外形尺寸为20 mm×10 mm×3 mm,圆孔深度为10 mm。分别将圆孔横向成形和竖直成形2组,每组3个。

2 结果与分析

2.1薄壁结构SLM制造

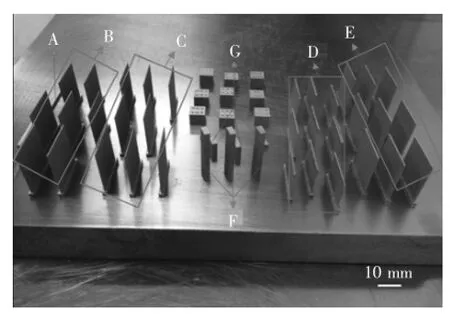

如图2所示,0.1 mm薄壁强度很差,刮刀每刮一次粉都将前一层已烧结层刮坏,粉末因此而铺展不均匀,继续激光扫描就会出现熔瘤或翘曲,当下一次刮刀再刮粉时会与其碰撞,如此情况将愈演愈烈。0.2 mm薄壁在成形过程前15 mm良好,当超过15 mm时就出现类似0.1 mm薄板的熔瘤或翘曲现象,所以0.2 mm板的成形极限高度为15 mm,当超过后就会因为强度不够、刮粉时弹粉、粉末铺展不好出现熔瘤和翘曲并与刮刀碰撞。其他厚度的薄板成形均良好,因此,M270加工纯镍粉薄板的极限厚度为0.2 mm。

图2 薄壁、小孔SLM成形样件

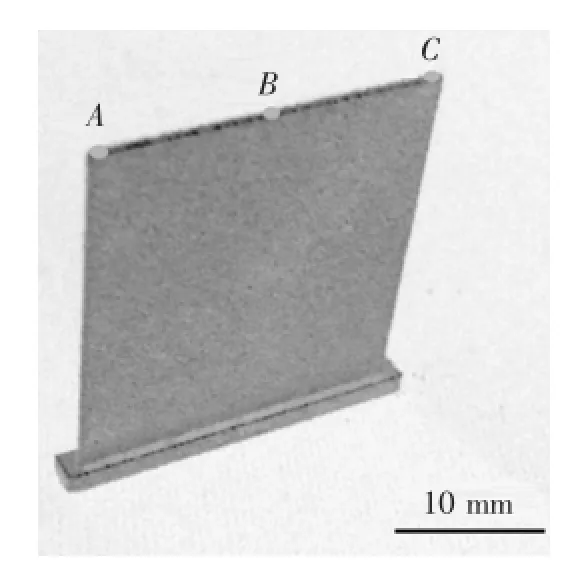

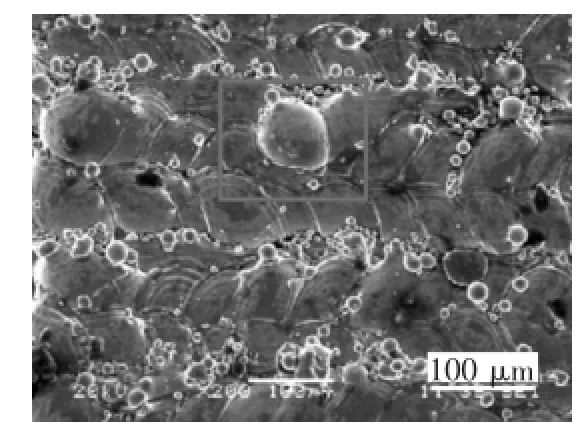

成形后将样件从底板切下,随机标注1~9序号。用体视显微镜放大200倍对成形良好的薄板进行观察,最小格为0.005 mm,保留小数点后3位。按图3所示标注位置进行测量汇总,结果见表3。可看出,M270加工纯镍粉薄壁的稳定性很好,同一批次样件、同一样件不同位置的误差均控制在20 μm以下。实测尺寸与理论尺寸单边相差40 μm左右,原因是激光与粉末相互作用过程中,熔融的金属会对周围的粉末产生吸附作用,将其吸入熔池,但有部分粉末无法熔化而保持颗粒状粘接在凝固的熔道上。这些未完全熔化的粉末颗粒在经过多层成形后会大量聚集粘附在一起(图4),进而使壁厚尺寸偏大。外表面可在后续的喷砂磨抛中去掉,通道内表面可通过磨抛或高压水冲刷等方法进行处理,以减小此类误差值。

图3 薄板样件测量位置

2.2小孔结构SLM制造

通过不同直径尺寸的小孔测试纯镍材料成形小孔的能力、成形的质量和稳定性,通过多组对比总结出SLM工艺成形精度及存在的尺寸误差。

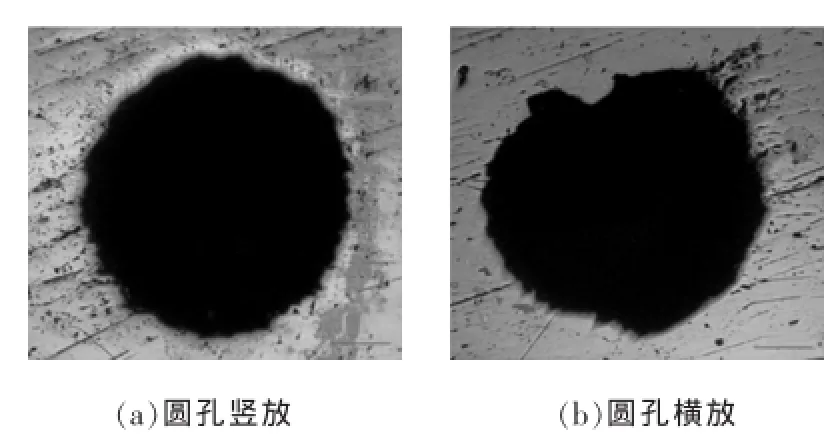

成形后将样件从底板切下,并用压缩空气吹孔,发现2组中0.1、0.15、0.2 mm的圆孔不通气,0.25 mm的圆孔通气量很少,切开后发现上述4个尺寸的孔形状不明显。说明在此实验条件下,M270加工纯镍粉成形小孔的尺寸下限为0.3 mm。由于未进行后续处理的壁存在40~50 μm的相对误差,则壁之间的孔缩小尺寸约为100 μm;另一个原因是光斑热影响区直径为0.2 mm,所以前4个尺寸的孔成形质量很差,且基本不通。此外,从直径0.4 mm孔的2种摆放方式的成形光镜中可观察到,竖放的圆孔(图5a)成形良好,横放的圆孔(图 5b)由于SLM工艺阶梯效应造成成形较差,数据参考性较差,因此,本实验将竖直成形作为实验数据样件。

图4 薄壁侧面扫描电镜图

图5 直径0.4 mm孔的2种摆放方式的成形光镜图

表3 薄板厚度测量数据mm

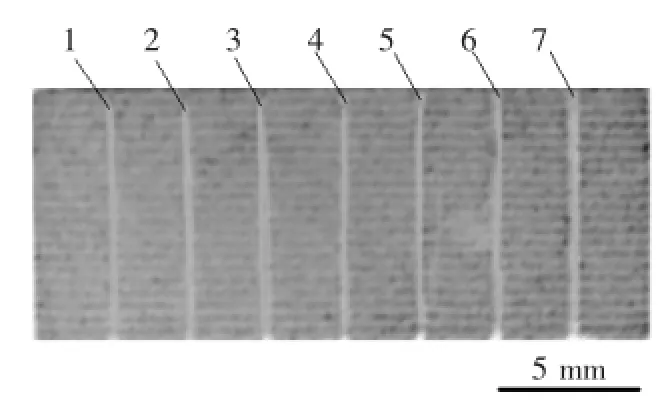

用体视显微镜放大200倍对成形良好的小孔进行观察,最小格为0.005 mm,保留小数点后3位。按图6所示标注位置进行测量汇总,结果见表4。可看出,圆孔直径尺寸平均减小60~90 μm,且随着孔径增大,减小量略有下降。这是由于孔径越小,激光扫描孔径壁时,热影响区对孔内粉末的影响越明显,粘接粉末的量越多,壁增厚的情况越明显,故孔径的减小量越大。成形越细微的结构,内部越易形成粘连粉末,尺寸影响也越大。

表4 圆孔直径测量数据mm

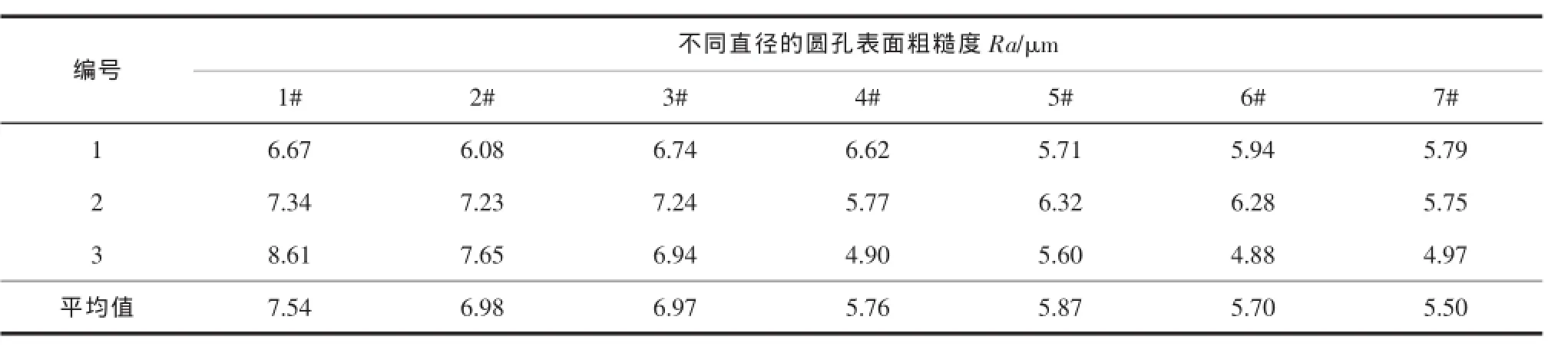

表5 不同圆孔表面粗糙度测量数据

3 结论

通过M270对薄壁结构和小孔结构进行SLM

图6 圆孔直径测量位置图

将成形圆孔方块沿中部切开,利用JB-8C型触针式粗糙仪按图7所示凹槽方向测量其表面粗糙度,标记1~7#3个评定线,长度均为8 mm,取样长度为0.8 mm,测量速度为0.2 mm/s。处理后的测量数据见表5。

图7 圆孔表面粗糙度测量位置

从图8可看出,圆孔表面粗糙度值随着孔径的增大而减小,且减小幅度趋于平缓。这是因为孔径越小,激光扫描孔径壁时的热影响区对孔内粉末的影响越明显,粘接粉末的量越多,表面粗糙度越差。提升孔内部表面质量的简单方法是利用高压水冲刷圆孔内部通道,对0.4 mm圆孔通道冲刷10 min并切割制成的样件,其显微观察见图9。可看出,成形圆孔经高压水冲刷后,粘连粉末和孔壁面突起的粉末熔瘤被高压水冲刷掉,变成图9b所示较平滑的壁面,测得其表面粗糙度值约为Ra6 μm,孔径尺寸由原来的0.31 mm变为0.38 mm,提升明显。实验研究,得出以下结论:

(1)纯镍粉薄板的加工极限为0.2 mm。0.2 mm以上的薄壁成形稳定性很好,同一批次样件、同一样件不同位置的误差均控制在20 μm以下。实测尺寸与理论尺寸单边相差约40 μm。

(2)小孔成形在0.3 mm以上质量稳定,0.3 mm以下出现不通气现象,大于0.3 mm的小孔径向产生了60~90 μm的收缩。纵向成形的小孔质量比横向成形的小孔质量高。圆孔表面粗糙度随着孔径的增大而减小,到0.45 mm孔径后趋于平缓。

图8 圆孔表面粗糙度与孔径的关系

图9 0.4 mm圆孔高压水冲刷对比图

(3)SLM技术在制造金属微小结构件上相对于传统制造方法具有明显的优势。

[1] 卢建斌.个性化精密金属零件选区激光熔化直接成型设计及工艺研究[D].广州:华南理工大学,2011.

[2] 杨永强,刘洋,宋长辉.金属零件激光选区熔化3D打印技术现状及研究进展[J].机电工程技术,2013(4):167-170.

[3] 史玉升,鲁中良,章文献.选择性激光熔化快速成形技术与装备[J].中国表面工程,2006,19(5):150-153.

[4] 陈光霞,王泽敏,关凯.工艺参数对SLM激光快速成型件表面粗糙度的影响[J].工艺与检测,2009(12):86-89.

[5] ZHANG Dongyun.Entwicklung des selective laser melting(SLM)fur aluminum workstoffe[D].Aachen:RWTH Aachen,2004.

[6] KRUTH J P,FROYEN L,VAN VAERENBERGH J,et al. Selective laser melting of iron-based powder[J].Journal of Materials Processing Technology,2004,149(1-3):616-622.

[7] STAMP R,FOX P,O′NEILL W.The development of a scanning strategy for the manufacture of porous biomaterials by selective laser melting[J].Journal of Materials Science:Materials in Medicine,2009(9):1839-1848.

[8] 崔焕勇,王守仁,高琦.快速原型制造技术的发展现状与前景[J].山东轻工业学院学报,2003,17(3):4-8.

[9] 杨雪娟,刘颖,李梦,等.多孔金属材料的制备及应用[J].材料导报,2007,21(S1):380-383.

The Feasibility Study on Manufacturing the Metal Micro Structure by SLM

Zhang Dongyun,Cao Xuanyang,Li Congyang

(Beijing Engineering Research Center of 3D Printing for Digital Medical Health,Institute of Laser Engineering,Beijing University of Technology,Beijing 100124,China)

Some thin wall structures and micro pore structures were manufactured by M270 equipment to evaluation the precision and the manufacturing limit of dimension.The results show as follow:the limit size of thickness of the thin plate(made of pure nickel)was 0.2 mm.The dimension error between different places on one thin plate were lower than 20 μm.The measured size was about 40 μm thicker than the theoretical size.The limit size of diameter of the micro pore was 0.3 mm.The compressed air can not pass the pore when the diameter less than 0.3 mm.The measured size of the diameter was about 60~90 μm smaller than the theoretical diameter.The quality of the pore building belong the Z direction was better than the pore building belong the Y direction.Roughness decreases with increasing of the diameter of pore size,and to be flatten out after 0.45 mm.

selectivelasermelting;microstructure;manufacturinglimit;dimensionerror;dimension precision

TG669

A

1009-279X(2016)03-0042-05

2016-01-11

北京市科委重大资助项目(Z141100002814011);北京自然科技基金重点研究专题资助项目(Z140002)

张冬云,女,1969年生,副教授。