高效电火花线切割磁场对表面烧伤影响研究

庞昊聪,刘志东,杨 超,田宗军

(南京航空航天大学机电工程学院,江苏南京210016)

高效电火花线切割磁场对表面烧伤影响研究

庞昊聪,刘志东,杨超,田宗军

(南京航空航天大学机电工程学院,江苏南京210016)

为减少往复走丝电火花线切割在大能量加工条件下工件表面出现的烧伤条纹,分析了烧伤条纹形成的机理:烧伤条纹主要是因汽化后切缝内工作液不足,熔融的蚀除产物无法随工作液向切缝后部顺畅地排出,从而附着在切缝侧壁而产生。而与切缝轨迹方向平行的梯度磁场可对铁基蚀除产物产生磁场力作用,以借助磁场来促进蚀除产物的排出。试验结果显示:磁场能有效减轻烧伤条纹的产生,且通过极间放电波形的采集发现,在磁场作用下放电波形中击穿延时比例增加,说明极间放电间隙状态有所改善。

电火花线切割加工;高效切割;表面烧伤;磁场

往复走丝电火花线切割加工良好性价比的一个重要体现在于能进行高效、长期稳定的切割加工,其切割效率的提高及持久性一直是个永恒的话题。然而,一般当平均切割电流超过6 A时,将会在加工工件表面逐渐出现黑色物质附着而形成明暗交叉的烧伤条纹,对加工质量造成严重影响。

1 烧伤条纹产生的机理研究

1.1烧伤条纹的实验现象

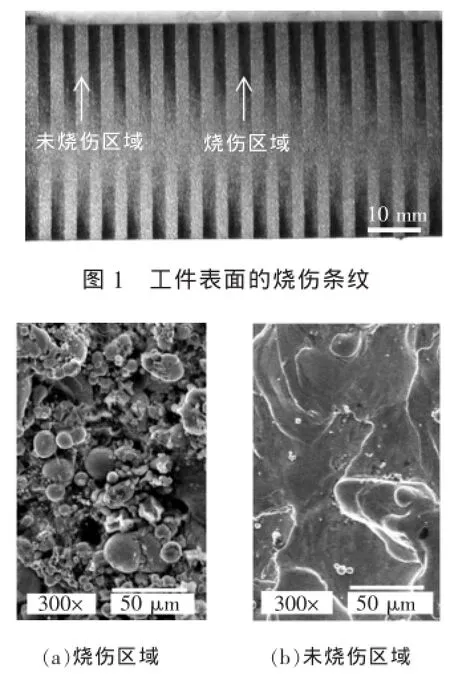

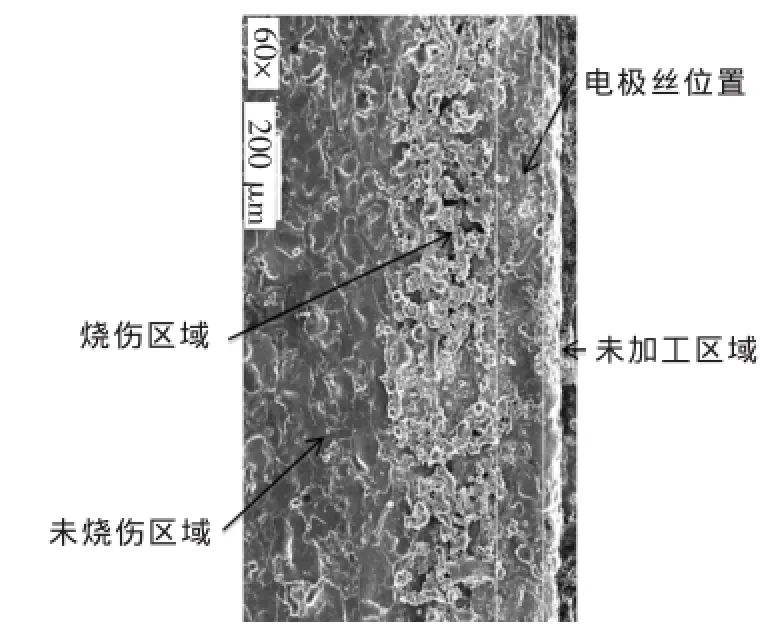

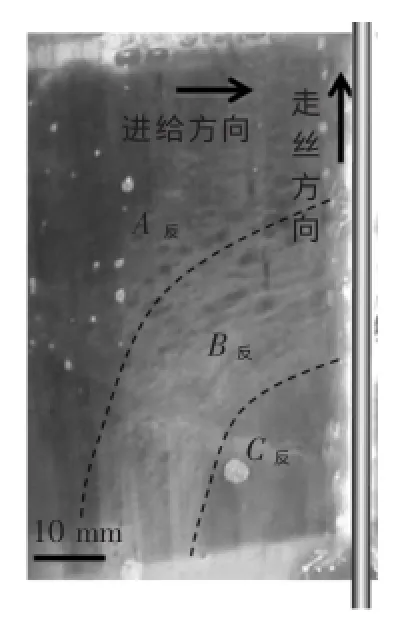

实验采用HF320电火花线切割机床,加工参数见表1。切割工件见图1。烧伤条纹上下相间,且长度不对称,工件上部比下部条纹严重。用扫描电镜观察烧伤及未烧伤区域的微观照片见图2,可见烧伤区域实质为颗粒状物质附着在工件表面而形成。

表1 实验参数

1.2现象分析

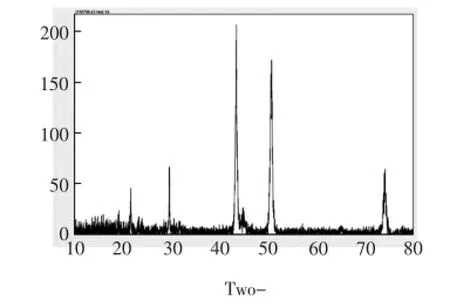

对附着在工件表面的黑色物质进行XRD分析并与Cr12进行比较,结果见图3、图4。

从XRD图谱中看出,烧伤表面的黑色物质与基材表面相比多了硅酸盐成分,而工作液及电极丝成分中并没有硅元素存在,因此可推测认为是在高温条件下,基体材料Cr12中的Si发生氧化反应而生成SiO2,SiO2又和其他氧化物结合从而形成了硅酸盐。因此,黑色烧伤物质是基体材料在放电高温作用后的产物。

图2 工件表面微观照片

图3 Cr12基体XRD图谱

图4 烧伤表面XRD图谱

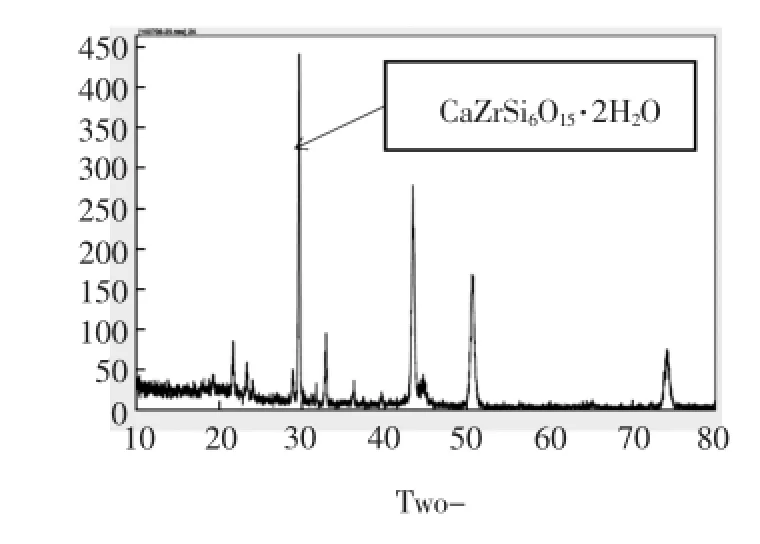

为进一步研究烧伤物质的来源,设计了以下实验。首先使用大能量切割一条切缝,当电极丝反向走丝并加工一小段距离后停止,此时正在产生的烧伤条纹在工件上部(图5)。而后对切缝进行清洗,并用扫描电镜对工件上部切缝的前部半圆柱形的内圆面(图5所示a区域)进行观察。

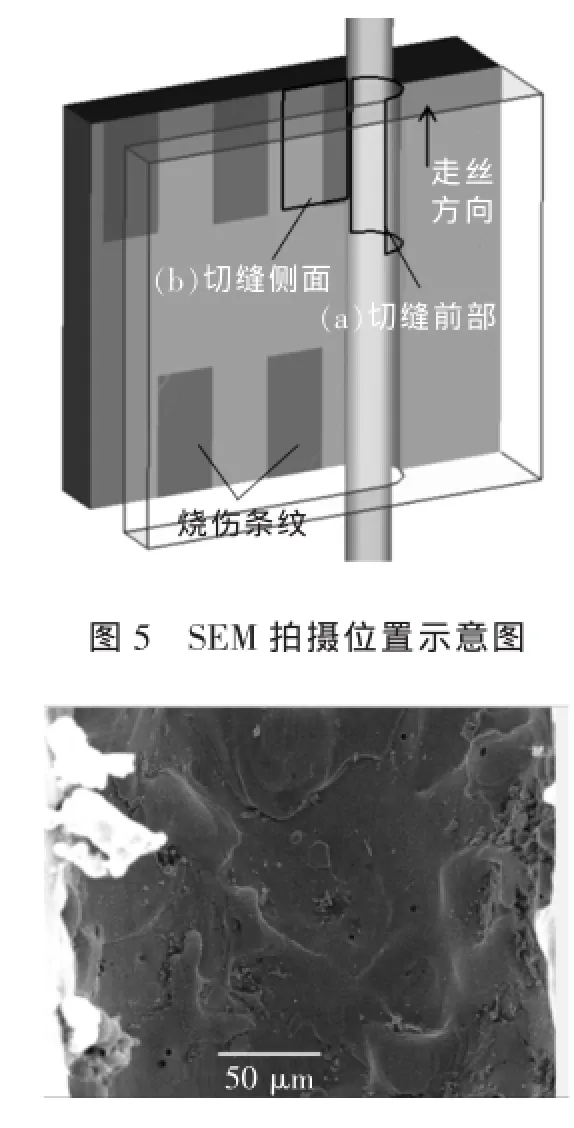

切缝前部SEM照片见图6,从中可清晰地看出,切缝前部没有烧伤。

图6 切缝前部SEM照片(500×)

为了进一步观察切缝,采用机械方式将工件从切缝正中剖开,用SEM观察有烧伤条纹区域的切缝侧面(图5中b所示区域),结果见图7。可看出,电极丝所在位置的整个切缝前部区域都没有烧伤。

图7 切缝侧面SEM照片

1.3实验现象分析

若切缝正面没有烧伤,说明直接放电区域并不会产生烧伤,而烧伤条纹组分又来源于熔融金属,因此说明烧伤条纹并不是由放电直接产生,而是间接形成。是由放电蚀除的金属以熔融的液滴状态从电极丝进给方向的前部向后喷射而出,于电极丝后部的工件表面冷却凝结而形成。

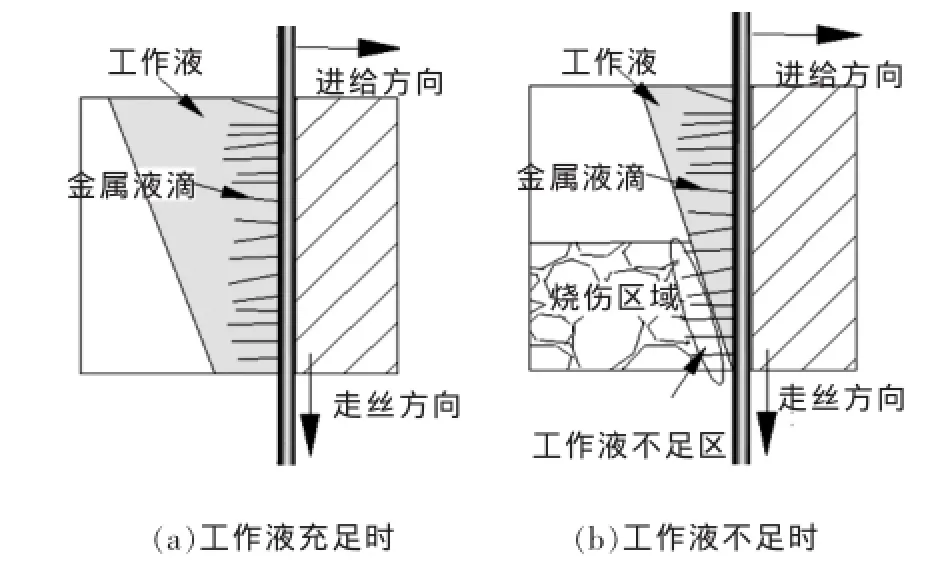

2 蚀除产物的排出与烧伤条纹的关系

当加工能量较小时,工作液气化程度较小、工作液较为充足,熔融的金属液滴可以由工作液冷却带走(图8a);当加工能量较大时,工作液气化程度大,切缝深处的工作液就会变得不充足,此处熔融的金属液滴不能被工作液冷却,附着在工件表面,形成烧伤条纹(图8b)。

图8 烧伤产生的原因

2.1蚀除产物的排出方式

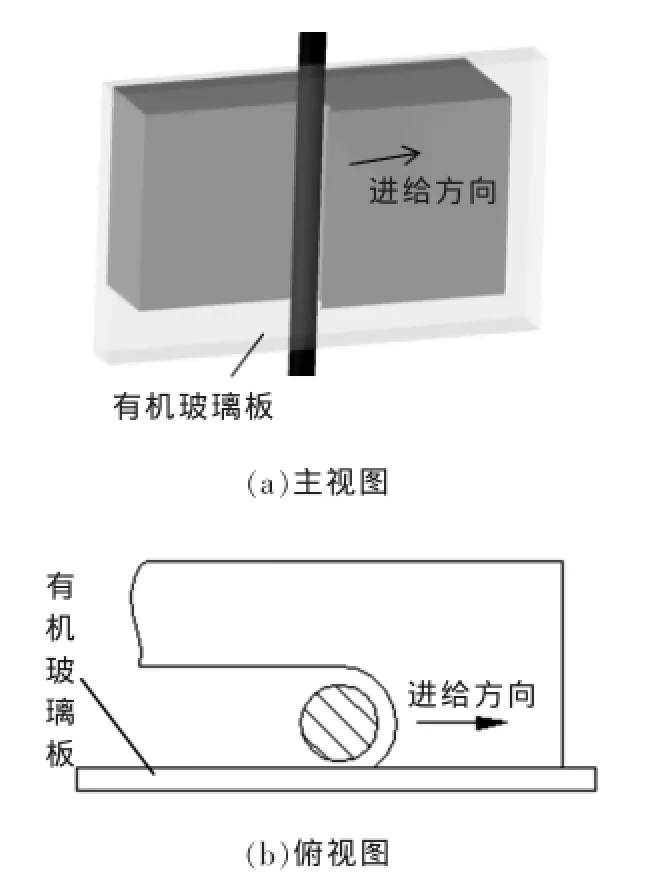

何赐文[1]等通过实验观察发现,蚀除产物主要从已加工的切缝排出,而性能优良的工作液蚀除产物排出速度快,切缝内工作液更充足。而切缝中的工作液不足与否和表面烧伤有直接关系,为了观察切缝中工作液的流动,设计了单边放电实验,实验方法见图9。

图9 实验方法示意图

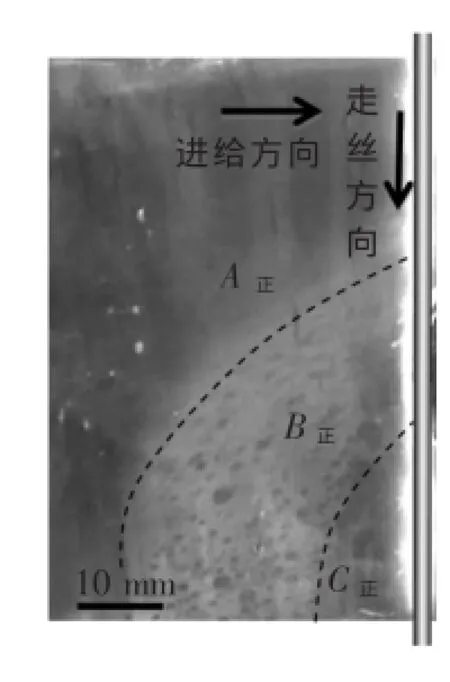

实验结果为:正向(从上往下)走丝时,A正区域流体速度最快,几乎以垂直方式向后部切缝喷射,且其中的泡沫和蚀除产物较少,流动性最好;随着深度增加,B正区域流体速度下降,呈抛物线状流动,且其中夹杂了大量泡沫和黑色蚀除产物;C正区域只有少量泡沫,流动性最差(图10)。

反向(从下往上)走丝时,A反区域与C正相同,呈静止态;B反和B正区域相似;C反区域和A正区域相似,只是C反区域面积明显小于A正(图11)。

图10 正向走丝时蚀除产物抛出情况

图11 反向走丝时蚀除产物抛出情况

2.2实验结果分析

2.2.1工作液在竖直方向的流动

新产生的蚀除产物与工作液混合,形成粘稠的半流质。随着切缝深度的增加,被电极丝带入的工作液被放电产生的压力抛向后方,同时工作液在放电高温作用下气化。在上面两种因素影响下,工作液沿走丝方向上越来越少,半流质越来越粘稠,粘稠的半流质同时又进一步阻碍了工作液的进入。

正向走丝时,A正区域中的工作液较多,下部较少,因此上部蚀除产物堆积较松散,下部则较密集。在重力作用下,流动性及湿润性更好的工作液比蚀除产物更易向下扩散渗透,且工作液也更易向深处流动。此时下部蚀除产物堆积区域受到上部渗透扩散而来的工作液和电极丝带入工作液的双重作用。所以正向走丝时,整个切缝中的半流质流动性较好。反向走丝时,下部带入的工作液因重力阻碍而无法通过下部松散的蚀除产物向上部渗透扩散。上部呈静止状态说明此处已几乎没有工作液,无法洗涤蚀除产物。所以反向走丝时,整个切缝中的半流质流动性较差。这就是条纹不对称性的原因。

2.2.2蚀除产物在水平方向上的排出

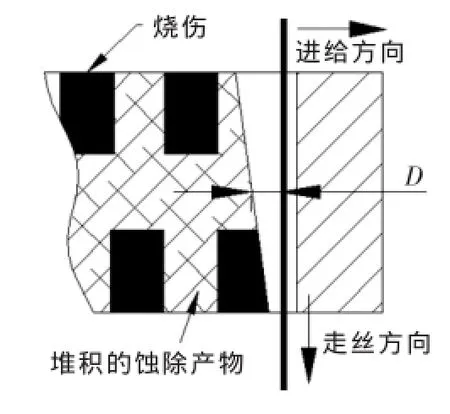

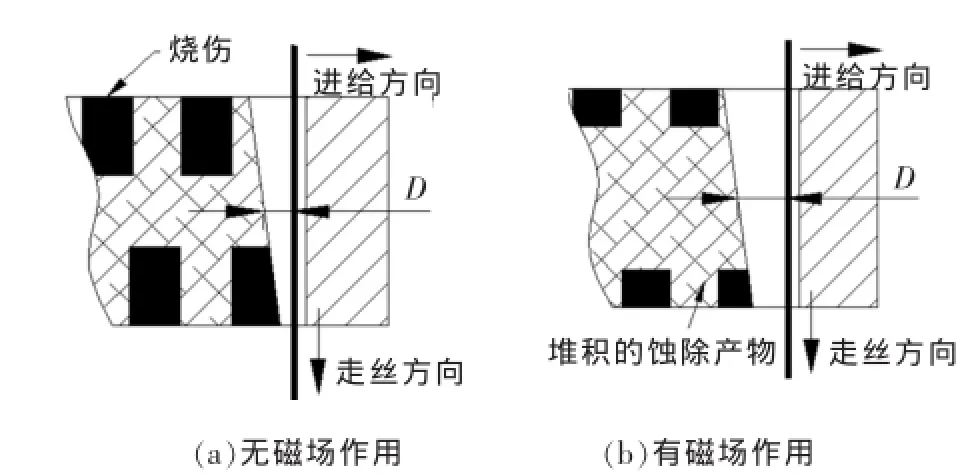

分析竖直方向上的情况可发现:与电极丝正面相对的电极丝后部切缝是否通畅与烧伤条纹有密切关系。从2.1中的实验结果可发现,当工作液充足时,蚀除产物可以顺利排出;而当工作液不充足时,蚀除产物则会在后部切缝堆积。电极丝在向前移动过程中,不停地将前部工件蚀除,这些工件材料转移至电极丝后部,除一部分被电极丝带出切缝外,大部分堆积在切缝后部,并与电极丝保持一定距离(否则会因短路而无法切割),电极丝的移动速度和蚀除产物的堆积速度形成一个动态平衡,平均间距为D(图12)。

图12 蚀除产物堆积示意图

电火花线切割加工时,电极丝作为放电的主要发生区域,有着很高的压力。当电极丝与蚀除产物的平均距离D更大、蚀除产物的堆积较为松散等情况时,新产生的蚀除产物在电极丝前部放电产生的高压影响下,能很快地远离电极丝,而不会阻碍工作液被电极丝带入,这样电极丝周围有较大的空间,能使工作液更多地进入切缝,从而减少烧伤。

3 磁场辅助电火花线切割

3.1磁场对排屑的影响

De Bruijn H E[2]等首先提出,在电火花小孔加工中,施以适当方向的磁场能有效帮助蚀除产物从所加工小孔的底部排出。马丽华等[3]指出,在电火花小孔加工中,当磁场力作用在蚀除产物上,可减少聚沉,提高胶体系统的分散度,使其更易排出。许多实验结果证明,在电火花小孔加工及微细电火花小孔加工[4]中,磁场能有效帮助铁磁性蚀除产物从切缝中排出。因此,根据上一节的结论,在HSWEDM中施加一个适当的磁场,促使蚀除产物从电极丝后部排出和扩散,就可减少烧伤条纹的产生。

3.2实验内容

3.2.1蚀除产物在磁场中的受力分析

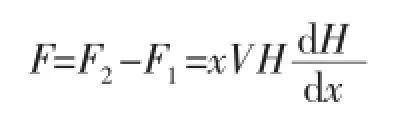

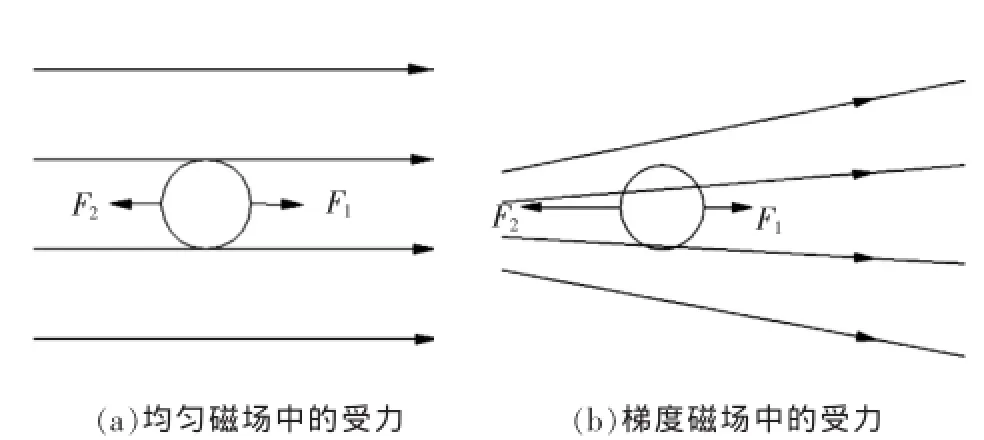

铁磁性材料在磁场中会受到磁场力的作用。在均匀磁场中,铁磁性颗粒只会受到一对相等力F1、F2的作用,合力为0(图16a)。只有在梯度磁场中,铁磁性颗粒的合力才不为0,合力方向指向磁场梯度变大的方向(图16b),大小为:

式中:x为铁磁性材料的体积磁化率;V为体积;H为磁场强度;dH/dx为磁场梯度。

图16 均匀和非均匀磁场中物体的受力

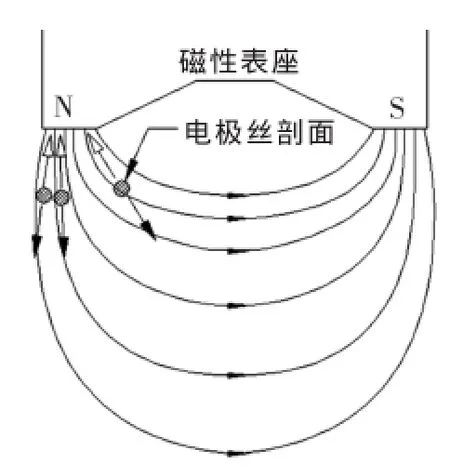

3.2.2磁铁产生的磁场分析

实验中用磁性表座作为磁场发生装置。磁铁在N、S极附近存在梯度磁场,且磁感线密集。由于磁场梯度不同,在N极或S极附近,物体所受磁场力的方向也不同。物体在磁场中的受力方向如图17中空心箭头所示。

若希望磁场能促进蚀除产物向电极丝后部排出,电极丝的径向进给方向应与图17中实心箭头表示方向相同,即与物体所受磁场力方向相反。

图17 磁场力方向和切割方向示意图

此外,根据电磁场相关知识,铁磁性材料具有加强磁场强度及汇聚磁感线的作用。因此,当磁性表座产生的磁场穿过Cr12钢为介质的工件时,磁场力便会显著地增大。

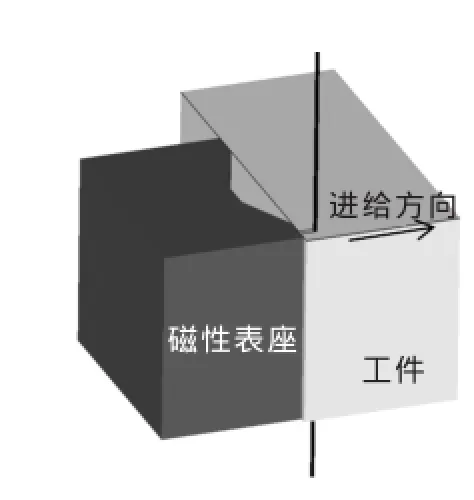

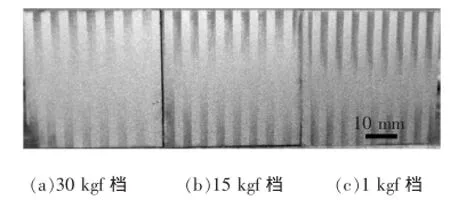

3.3实验结果

磁性表座安置方式见图18。实验时,分别使用磁性表座30、15、1 kgf档,其他加工条件与表1相同。所切割工件的效率略高于不采用磁场时切割工件的效率,表面粗糙度无明显变化。工件表面情况见图19。从中可明显看出,随着磁场强度增加,烧伤程度减少。

结合第2节中的分析结论,在磁场作用下,蚀除产物向切缝后部更顺畅地流动,所以电极丝的通道就更通畅,即D更大(图20),烧伤程度也就越轻。

图18 加工示意图

图19 不同磁场条件下的烧伤

图20 切缝在磁场力作用下的变化

为了排除磁场可能对放电过程产生的影响,进行了非铁磁性材料的加工对比。采用不导磁的奥氏体不锈钢(304不锈钢)作为工件进行切割。结果表明,是否施加磁场对烧伤条纹没有任何影响。

为进一步分析磁场对加工的影响,在有磁场作用时和无磁场作用时进行效率对比试验,结果见图21。可见,磁场在较小能量下对加工效率影响很小,随着能量提升,影响也相应增大。在7.8 A的平均电流下,加工效率约有5%的提升。受机床所限,无法测试更大电流在磁场作用下对效率的影响。

图21 磁场对效率的影响对比

3.4磁场对极间状态的改善

既然磁场可对加工效率产生一定影响,那么推测放电波形也应该会受到一定影响。

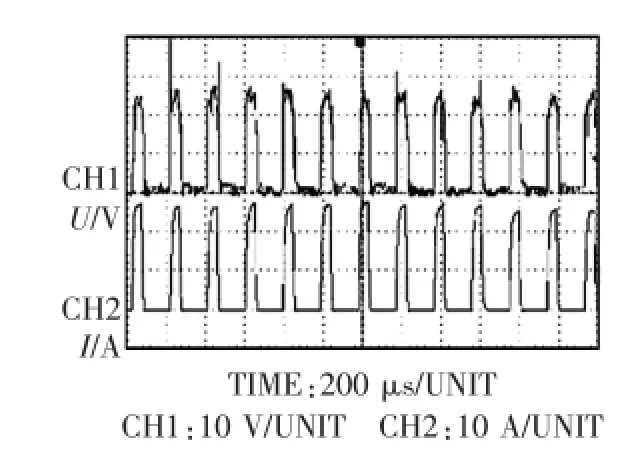

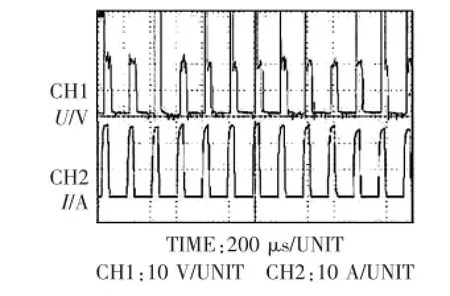

在大能量加工条件下,工作液不能充分进入切缝,极间状态恶化,放电波形以不带击穿延时的微短路波形为主(图22),说明此时极间排屑不通畅。加入磁场后,放电波形中有大量带击穿延时的波形(图23),说明极间状态有所改善。

图23 磁场辅助大能量加工波形

4 结论

(1)在大能量加工条件下,快速堆积的蚀除产物阻塞了电极丝后部区域,工作液不能被电极丝带入更深的切缝。在更深的切缝处,电极丝前部产生的熔融金属颗粒无法被工作液冷却,从而飞溅到后部的工件表面凝固,形成了烧伤条纹。

(2)施加磁场力方向与走丝方向相反的磁场有助于蚀除产物的排出,改善了极间条件,并使工作液能被带到更深的切缝,减少了烧伤条纹。

[1] 何赐文,赵晋胜.电介质的构成影响放电产物在线切割窄缝中动态分布的观察和探究[J].电加工与模具,2014 (6):25-28.

[2] DE BRUJIN H E,DELFT T H,PEKELHANG A J.Effect of a magnetic field on the gap cleaning in EDM[J].Annals of CIRP,1978,27(1):93-95.

[3] 马丽华,杨世春,曹明让,等.永磁磁场与电火花复合加工试验分析[J].新技术新工艺,2008(4):36-38.

[4] YEO S H,MURALI M,CHEAH H T.Magnetic field assisted micro electro-discharge machining[J].Journal of MicromechanicsandMicroengineering,2004,14(11):1526-1529.

Effect of Magnetic Field on Surface Burning in High-Efficiency HSWEDM

Pang Haocong,Liu Zhidong,Yang Chao,Tian Zongjun

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

To avoid surface burning caused by high energy machining in HSWEDM,this paper explores the mechanism of burning.Dielectric which gasified largely by high energy becomes not enough to evacuate debris and cool the melt debris.Melt debris attach to the surface of gap and this is the so called burning.Magnetic field which parallel to the track of gap can improve evacuation of iron debris due to the magnetic force.The result of experiment proves that magnetic field can reduce burning apparently.The increasing proportion of waveform with ignition delay indicate that situation of inter-electrode has improved due to magnetic field.

WEDM;high efficiency;surface burning;magnetic field

TG661

A

1009-279X(2016)03-0011-05

2016-02-24

国家自然科学基金资助项目(51575271)

庞昊聪,男,1988年生,硕士研究生。