CrAlN硬质刀具涂层的相结构稳定性及其热分解机制

张 健,汤 旺,毛 聪,唐 昆,余小峰,龙春光,彭 平(1. 长沙理工大学 工程车辆轻量化与可靠性技术湖南省高校重点实验室,长沙410114;2. 长沙理工大学 工程车辆安全性设计与可靠性技术湖南省重点实验室,长沙 410114;. 湖南大学 材料与科学工程学院,长沙 410082)

CrAlN硬质刀具涂层的相结构稳定性及其热分解机制

张 健1, 2,汤 旺1, 2,毛 聪1, 2,唐 昆1, 2,余小峰1, 2,龙春光1, 2,彭 平3

(1. 长沙理工大学 工程车辆轻量化与可靠性技术湖南省高校重点实验室,长沙410114;

2. 长沙理工大学 工程车辆安全性设计与可靠性技术湖南省重点实验室,长沙 410114;

3. 湖南大学 材料与科学工程学院,长沙 410082)

采用基于密度泛函理论的第一性原理计算方法,从理论上系统研究不同Al固溶浓度x(x=0~1)下面心立方(FCC)结构Cr1-xAlxN硬质刀具涂层的微观几何构型、相结构稳定性及其热分解机制,并从电子结构角度对其稳定性起源进行分析。结果表明:随着Al固溶浓度增大,FCC-Cr1-xAlxN晶胞逐渐收缩,而其晶格畸变程度却先增大后减小,且当Al浓度x为0.5~0.75时,FCC-Cr1-xAlxN晶格畸变较为严重,为析出密排六方(HCP)结构的AlN化合物提供源动力;随着 Al固溶浓度增大,FCC-Cr1-xAlxN 相结构稳定性逐渐降低,且其极易按FCC-Cr1-xAlxN→(FCC-CrN)+(HCP-AlN)→(HCP-Cr2N)+N2+(HCP-AlN)的路径进行分解,计算结果与实验保持一致;Al固溶致使FCC-Cr1-xAlxN相结构稳定性降低的内在原因在于Cr1-xAlxN晶胞中Cr—N共价键作用随Al固溶度的增大而逐渐减弱。

CrAlN;硬质刀具涂层;相结构稳定性;热分解机制;第一性原理计算

随着机械制造技术的快速发展,高速钢、硬质合金等传统刀具材料已难以满足现代加工制造业的的需求,开发适宜高速、干式切削的长寿命切削刀具成为刀具材料的重要发展方向。刀具涂层技术作为一种优质表面改性技术,对刀具性能的提升起到了至关重要的作用[1-4],其中,TiAlN涂层作为一种极具代表性的硬质耐磨涂层,在切削刀具表面已得到广泛应用[5-6]。然而,随着高速、干式切削的快速发展,刀具涂层的工作温度不断升高,TiAlN涂层在800 ℃左右即开始被氧化,且在1000 ℃左右还会发生热分解,使涂层结构中(Ti, Al)N固溶体由原来的面心立方(FCC)结构转变为密排六方(HCP)结构,而HCP结构的出现会导致涂层力学性能变差,致使刀具在高速切削过程中发生氧化、刀尖软化、刀具瞬间磨损等失效形式[7]。这些结果导致了TiAlN涂层的应用受到限制,已无法满足当今高速、干式切削技术对刀具涂层的更高要求。

类似于 TiAlN涂层结构,CrAlN涂层是在FCC-CrN涂层材料基础上通过添加Al固溶取代Cr而获得的一种三元固溶体材料。相对于 TiAlN而言,CrAlN表现出更为优异的抗氧化性能及高热稳定性与耐磨性[8-10]。近年来,CrAlN涂层的研究重点主要集中在抗氧化性能、热稳定性能及摩擦性能等方面[11]。实验研究表明:能够保持FCC结构Cr1-xAlxN的Al固溶度最高可达x=0.75,并且在x为0.5~0.75范围时,所得涂层的综合性能最佳[12-15]。然而,对于CrAlN的高温热分解研究而言,由于各实验选取的Al含量及制备方法与条件的不同,研究者对其分解路径及产物的认识尚存在一定差异[10, 16-17]。研究结果表明:Al固溶度对CrAlN刀具涂层性能起着至关重要的作用,但至今人们尚未系统地研究不同Al固溶度下CrAlN涂层的相结构稳定性及热分解机制。

基于此,本文作者采用基于密度泛函理论的第一性原理计算方法,通过构建不同 Al固溶浓度下的Cr1-xAlxN(x=0~1)晶胞模型,从其微观几何构型、能量、热分解路径、分解产物及电子结构等角度,全面系统地研究不同Al固溶度对CrAlN涂层相结构稳定性及热分解能力的影响及机理,研究结果为设计高性能CrAlN硬度刀具涂层提供理论依据与参考。

1 计算模型与方法

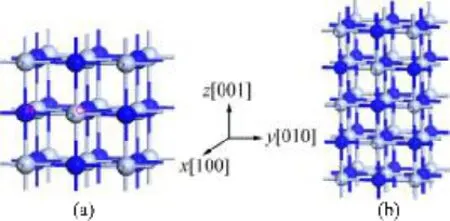

图1(a)所示为FCC-CrN化合物的晶胞模型,其空间群为晶格常数a=b=c=0.414 nm,晶胞中分别包含4个Cr原子与4个N原子,其原子坐标分别为+4Cr(0, 0, 0)、+4N(0.5, 0.5, 0.5)。为全面系统研究不同 Al固溶浓度下FCC-Cr1-xAlxN 硬质刀具涂层的相结构稳定性及其热分解机制,且考虑计算效率与周期性边界条件的影响,本文作者在FCC-CrN晶胞模型基础上,构建出 FCC-CrN(1×1×2)超胞模型(即Cr8N8),如图1(b)所示,然后将n(n=1~8)个Al原子先后置换 FCC-CrN(1×1×2)超胞中的 n (n=1~8)个Cr原子,进而得到呈FCC结构的Cr7AlN8、Cr6Al2N8、Cr5Al3N8、Cr4Al4N8、Cr3Al5N8、Cr2Al6N8、CrAl7N8和Al8N88个Cr1-xAlxN固溶体模型。

图1 FCC-CrN晶胞与CrN(1×1×2)超胞模型Fig. 1 Models of FCC-CrN crystal cell (a) and CrN(1×1×2)supercell (b)

计算采用基于密度泛函理论的 CASTEP程序包[18],基于第一性原理赝势平面波方法和周期性边界条件,晶体波函数由平面波基组展开,交换关联能采用广义梯度近似GGA中的PW91关系式[19],赝势为倒易空间表述的超软(Ultrasoft)赝势,动能截取点为310eV。总能计算采用自洽迭代(SCF)方法,自洽计算时采用 Pulay密度混合法,并应用基集修正[20]。计算Cr、N、Al的赝波函数分别为Cr 3s23p63d54s1、N 2s22p3、Al 3s23p1。先对所有模型进行完全弛豫,以求得它们的局域稳定结构,再计算弛豫后模型的单点能。体系弛豫时,每个原子总能量收敛值取2.0×10-5eV,每个原子上力低于0.05 eV/Ǻ,公差偏移小于2.0×10-3Ǻ,应力偏差小于0.1 GPa。计算单点能时,体系每个原子总能量收敛值取2.0×10-6eV。

2 结果与讨论

2.1 计算参数测试与 FCC-Cr1-xAlxN涂层的微观几何构型

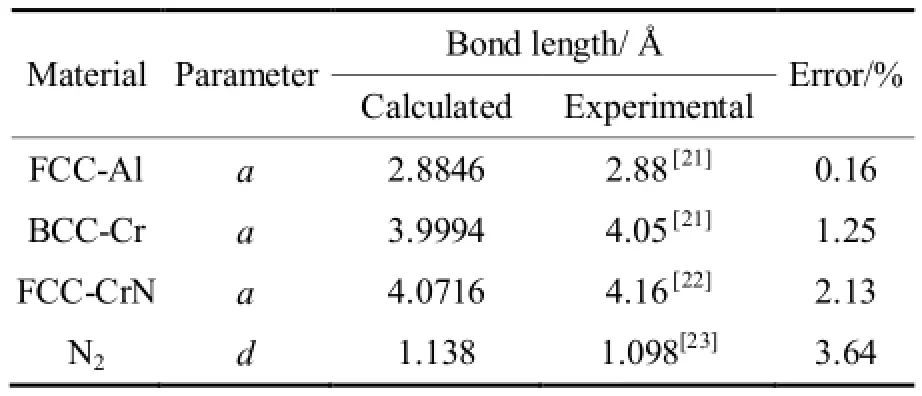

为验证所选计算参数的合理性,首先对固态FCC-Al、BCC-Cr、FCC-CrN以及气态N2分子的晶格常数及键长进行了测试性计算,其结果如表 1所列[21-23]。由表 1可见,FCC-Al、BCC-Cr、FCC-CrN的平衡晶格常数与实验值基本吻合,其最大误差值仅为2.13% (FCC-CrN);此外,N2分子的键长与实验值也非常接近(误差仅为3.64%),由此表明,本研究所选计算参数合理可靠。

表1 固态FCC-Al、BCC-Cr、FCC-CrN气态N2分子的平衡晶格常数(a=b=c)或键长(d)Table 1 Equilibrium lattice constants (a=b=c) or bond length (d) of solid FCC-Al, BCC-Cr, FCC-CrN and gaseous N2molecule

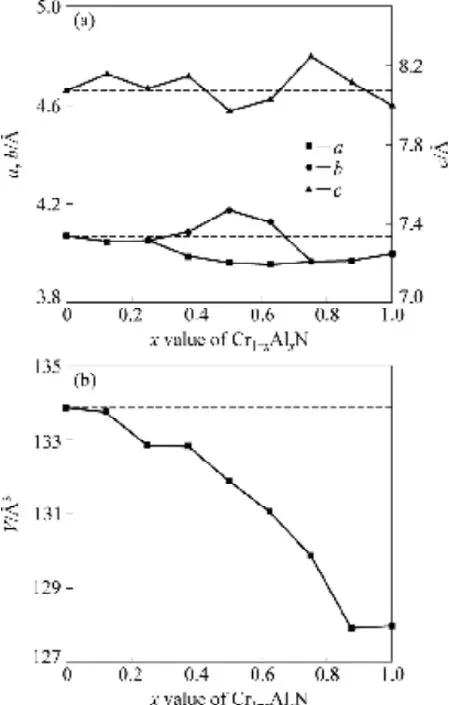

选取上述计算参数,对不同 Al固溶度下FCC-Cr1-xAlxN(x=0~1)晶胞的晶格常数(a, b, c)与晶胞体积(V)进行计算,其结果见图2。由图2(a)可见,当x为0~0.25时,FCC-Cr1-xAlxN晶胞的晶格常数a与b值变化基本一致,相对于纯Cr8N8晶胞而言,其值略为减小;当x为0.25~0.75时,a与b值则呈相反的变化趋势,即相对于纯Cr8N8晶胞而言,a值减小,b值增大;而当x为0.75~1时,a与b值又趋为一致,且均小于 Cr8N8晶胞的 a、b值。此外,还可看到不同Al固溶度下 FCC-Cr1-xAlxN(x=0~1) 晶胞的 c值随着Al固溶浓度的增大呈上下波动的现象,其中,当x为0.5~0.75时,c值波动较大。虽然FCC-Cr1-xAlxN(x=0~1)固溶体的晶格常数a、b、c随着Al浓度呈现出不太规律的变化,但从图 2(b)的晶胞体积曲线可看出,FCC-Cr1-xAlxN晶胞会随着 Al浓度的增大而逐渐收缩,其原因可能在于原子半径较小的Al原子取代原子半径较大的Cr原子,该结果与实验保持一致[24-26]。

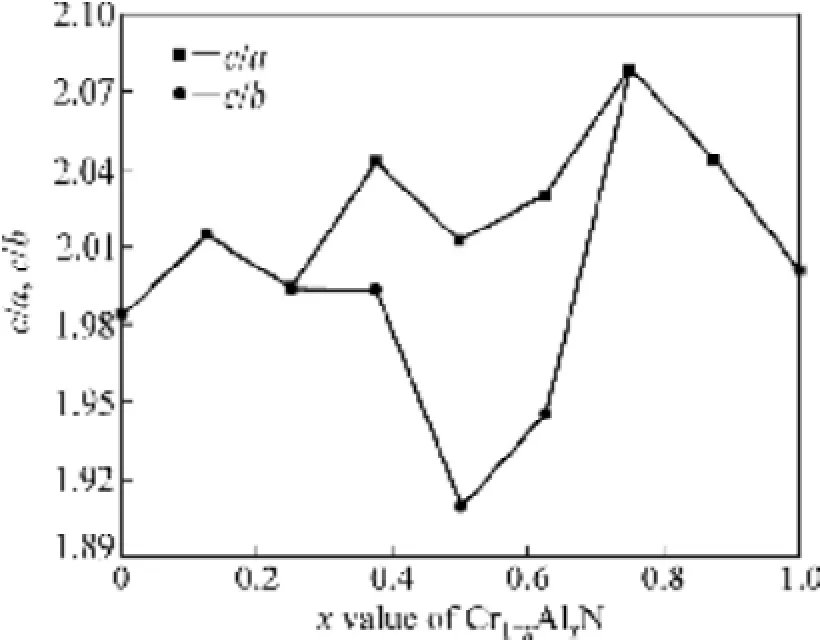

一般而言,固溶体晶体的晶格畸变(晶格变形)通常可以用其晶格常数之比c/a与c/b来评估,即固溶体晶体的c/a与c/b值相对于未固溶晶体的偏差越大,则表明其晶格畸变越严重。图3所示为不同Al固溶度下FCC-Cr1-xAlxN (x=0~1)晶胞的c/a与c/b值。由图3可见,随着 Al固溶浓度的增大,FCC-Cr1-xAlxN(x=0~1)晶胞发生着不同程度的晶格畸变,基本上呈先增大后减小的趋势,尤其当x在0.5~0.75范围时,c/a与c/b值相对于纯CrN化合物的而言,其偏差明显增大,这表明在该浓度范围内FCC-Cr1-xAlxN晶格畸变最为严重;而当x高于0.75后,c/a与c/b值的偏差又逐渐减小。

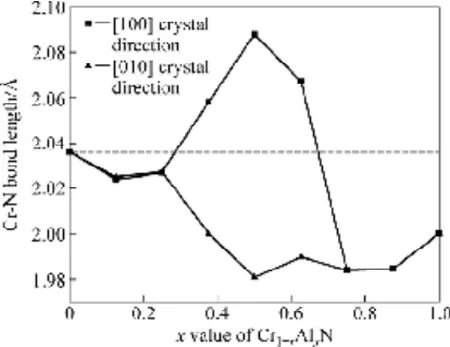

图 4所示为不同 Al固溶度下 FCC-Cr1-xAlxN (x=0~1) 晶胞中沿[100]与[010]晶向上的 Cr—N键长值,当x在0.5~0.75范围时,FCC-Cr1-xAlxN固溶体的局域原子结构畸变也最为严重。已有实验表明:当Al含量x<0.5时,Cr1-xAlxN涂层仍可以保持FCC结构,而当 x为 0.5~0.75时,在一定温度条件下,将会从

Cr1-xAlxN 中析出 HCP-AlN 化合物,与此同时,FCC-Cr1-xAlxN也会转变为HCP-Cr1-xAlxN[12, 17, 26-27]。从本研究中可发现:当 x在 0.5~0.75范围时,FCC-Cr1-xAlxN固溶体晶格畸变最为严重,其所产生的晶格应变(能)或许就是其析出 HCP-AlN及相变为HCP-Cr1-xAlxN的主要源动力。

图2 不同Al固溶度下FCC-Cr1-xAlxN(x=0~1) 晶胞的晶格常数(a, b, c)与晶胞体积(V)计算值Fig. 2 Calculated lattice constants (a, b, c) and cell volume (V)of FCC-Cr1-xAlxN (x=0-1) crystal cell with different Al solid solubilities

图3 不同Al固溶度下FCC-Cr1-xAlxN(x=0~1) 晶胞的晶格常数之比c/a与c/bFig. 3 c/a and c/b of FCC-Cr1-xAlxN (x=0-1) crystal cell with different Al solid solubilities

图4 不同Al固溶度下FCC-Cr1-xAlxN(x=0~1)晶胞中沿[100]与[010]晶向上的Cr—N键长值Fig. 4 Cr—N bond length values along [100]and [010]crystal directions of FCC-Cr1-xAlxN (x=0-1) crystal cell with different Al solid solubilities

2.2 FCC-Cr1-xAlxN涂层的相结构稳定性

基于实验研究发现,Al固溶度对调节CrAlN涂层的热稳定性、硬度、耐磨性及抗氧化性能等起到关键性作用,在高Al浓度下能够维持稳定的FCC-Cr1-xAlxN结构,将可获得综合性能优异的CrAlN硬质刀具涂层。因此,很有必要了解 Al固溶度对FCC-Cr1-xAlxN涂层相结构稳定性的影响及规律。

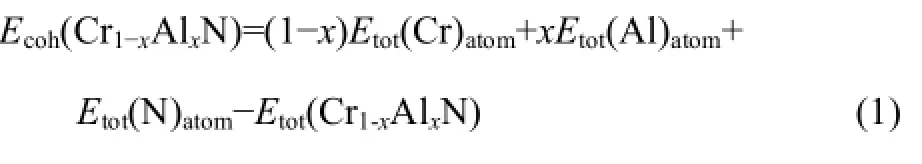

众所周知,晶体的相结构稳定性与其结合能密切相关。晶体的结合能就是将晶体分解成单个原子外界所需做的功,结合能通常为正值,其值越大,则对应的晶体越稳定。因此,为研究不同 Al固溶度下FCC-Cr1-xAlxN(x=0~1)涂层的相结构稳定性,采用式(1)计算FCC-Cr1-xAlxN(x=0~1)晶胞的结合能Ecoh:

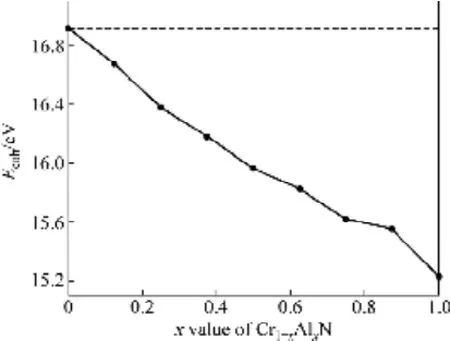

式中:Etot(Cr1-xAlxN)为 FCC-Cr1-xAlxN晶胞每个化学式单元的总能量;Etot(Cr)atom、Etot(Al)atom、Etot(N)atom分别为单个Cr、Al、N自由原子的总能量,其计算结果见图5。由图5可见,FCC-Cr1-xAlxN(x=0~1)晶胞的结合能随着Al含量的增加逐渐减小,这表明随着Al固溶度增加,呈FCC结构的CrAlN涂层稳定性会逐渐下降。实验发现,在一定温度下,FCC-Cr1-xAlxN涂层会发生分解,且Al固溶度越大,越易分解[28-29],本研究计算与实验结果保持一致。

图5 不同Al固溶度下FCC-Cr1-xAlxN晶胞的(x=0~1)结合能计算值Fig. 5 Calculated cohesive energies of FCC-Cr1-xAlxN (x=0-1) crystal cell with different Al solid solubilities

2.3 FCC-Cr1-xAlxN涂层的热分解机制

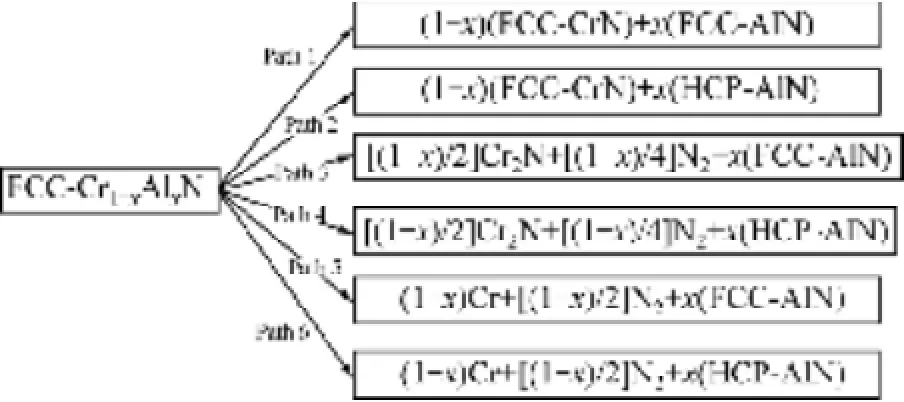

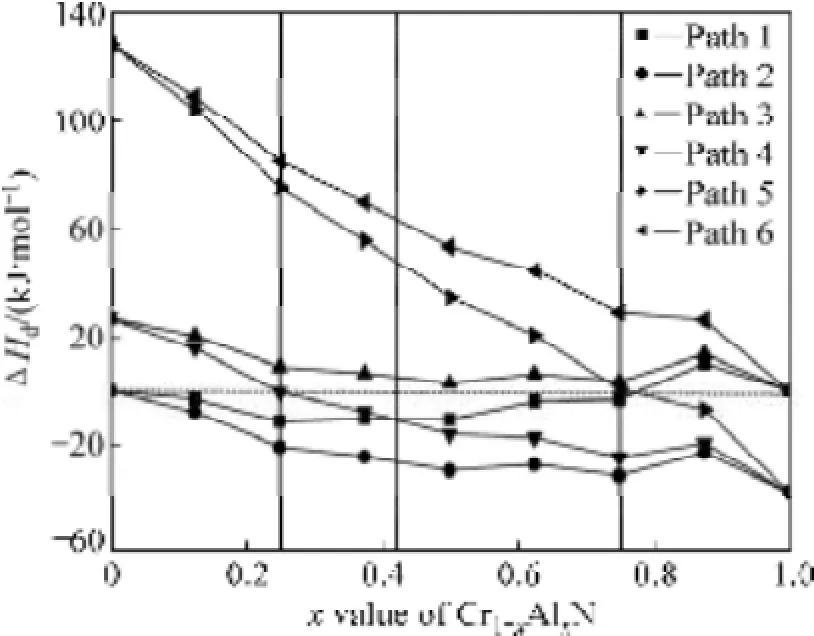

虽然相关实验表明,在一定的Al固溶度及外界温度条件下,FCC-Cr1-xAlxN(x=0~1)涂层会发生相的分解,其产物也会因Al固溶度及外界温度的变化而不同。然而,至今研究者对不同Al固溶度下FCCCr1-xAlxN(x=0~1)涂层的热分解路径及其产物尚缺乏全面系统的研究,因此,其热分解机制仍未十分清楚。基于此,本研究进一步对FCC -Cr1-xAlxN(x=0~1)涂层有可能的热分解路径及其产物(见图 6)进行了全面系统的分析,并对每一条路径所对应的分解焓ΔHd进行计算,如式(2)~(7)所示:

图6 FCC-Cr1-xAlxN(x=0~1)涂层的热分解路径Fig. 6 Thermal decomposition paths of FCC-Cr1-xAlxN (x=0-1) coating

式 中 : Etot(FCC-Cr1-xAlxN)、 Etot(FCC-CrN)、Etot(FCC-AlN)、Etot(HCP-AlN)、Etot(Cr2N)、Etot(Cr)分别为FCC-Cr1-xAlxN、FCC-CrN、FCC-AlN、HCP-AlN、Cr2N、Cr晶胞每个化学式单元的总能量;Etot(N2)为气态N2分子的总能量。计算结果见图7。从热力学角度出发,分解焓ΔHd小于0,则代表分解反应可以进行。由图7可见,FCC-Cr1-xAlxN(x=0~1)涂层可发生分解(即分解焓ΔHd<0)的路径分别为路径1、路径2、路径4及路径6;且值得注意的是,Al固溶度x对每条路径分解的难易程度也具有一定的影响,当Al固溶度 x低于0.25时,FCC-Cr1-xAlxN可能沿路径1与2进行分解,且沿路径2的分解能力更强;当Al固溶度x 为0.25~0.415时,可能沿路径1、2、4进行分解,其中沿路径4的分解能力最弱,沿路径2的分解能力最强;当Al固溶度x为0.415~0.75时,同样可能沿路径1、2、4进行分解,但沿路径1的分解能力最弱、沿路径2的分解能力最强;而当Al固溶度x 为0.75~1时,则可能沿路径2、4、6进行分解,其中,沿路径6的分解能力最弱,沿路径2分解能力的最强。

综上所述,在不同Al固溶度下,FCC-Cr1-xAlxN (x=0~1)涂层均有可能沿路径2进行分解,其分解产物为FCC-CrN与HCP-AlN的混合物,这与实验中观察到的任何Al浓度下,CrAlN涂层分解产物中均包括FCC-CrN与HCP-AlN的结果保持一致。此外,当Al固溶度x低于0.25时,由于路径1与2的分解焓相差较小,这意味着在低Al固溶度下,FCC-Cr1-xAlxN也有可能发生调幅分解,生成FCC-CrN与FCC-AlN的混合物;而当Al固溶度x>0.625时,由于路径2与路径4的分解焓相差越来越小,这意味着在高Al固溶度下,更有可能析出 Cr2N化合物;且当 Al固溶度x>0.875时,路径6与路径2、4的分解焓相差也逐渐减小,这表明在更高的Al固溶度下,有助于Cr的析出。该计算结果很好地解释了在不同Al固溶度及环境温度条件下 CrAlN 涂层具有不同分解产物的实验结果[10-16]。

图7 FCC-Cr1-xAlxN (x=0~1)涂层沿不同路径的热分解焓Fig. 7 Thermal decomposition enthalpies of FCC-Cr1-xAlxN (x=0-1) coating along different thermal decomposition paths

图8 Cr8N8、Al8N8及Cr4Al4N8的总态及分波态密度Fig. 8 Total density of state (TDOS) and partial densities of state (PDOS) of Cr8N8(a), Al8N8(b) and Cr4Al4N8(c)

2.4 电子态密度

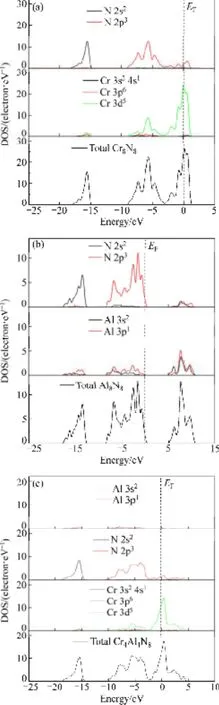

为理解不同Al固溶度下FCC-Cr1-xAlxN(x=0~1)涂层相结构稳定性的微观机制,本文作者进一步计算了Cr8-nAlnN8(n=0~8) 9个晶胞模型平均每个原子的总态密度及各个原子的分波态密度。为便于分析,仅选取FCC-Cr8N8、FCC-Al8N8及FCC-Cr4Al4N83个代表性模型的总态及分波态密度进行讨论,其结果如图8所示。

由图 8(a)可见,FCC-Cr8N8的总态密度主要分布在-9.5~1.0 eV及-18.0~-15.0 eV两个能量区间,且在费米能级(EF)附近没有能隙,表明其呈现导电特性。其中,价带主要被来自N 2s2,N 2p3轨道的电子所占据,导带主要被 Cr 3d5轨道的电子所占据,表明Cr—N间呈现强烈的离子键作用。此外,由于在-9.0~-3.0 eV能量区间存在一定N 2p3与Cr 3d5轨道电子的杂化,这使得Cr—N之间也呈现出一定的共价键特性。可见,Cr—N之间强烈的离子键以及部分共价键作用是导致纯CrN体系高结构稳定性的主要原因。

由图 8(b)可见,FCC-Al8N8的总态密度主要分布在5.0~11.0 eV、-8.0~0 eV及-17.5~-12.5 eV 3个能量区间,且在费米能级附近存在一较宽的能隙,能隙值约为5.0 eV,表明其呈绝缘体特性。其中,价带主要被来自N 2s2和N 2p3轨道的电子所占据,导带主要被Al 3s2和Al 3p1轨道的电子所占据,同样意味着Al—N间呈现强烈的离子键作用。此外,也可发现在 EF以下,存在一定N(2s2, 2p3)与少量Al(3s2, 3p1)轨道电子的杂化。这表明Al—N间除离子键作用外,也具有一定的共价键作用,但相对于纯 CrN化合物而言,Al—N间轨道电子的杂化程度明显弱于Cr—N的。因此,可推断前述所计算FCC-Cr8N8较FCC-Al8N8稳定性高的本质原因可能在于纯CrN化合物中Cr—N间呈现出更强的共价键作用。进一步观察图 8(c)可发现,由于Al元素的固溶,使得Cr4Al4N8中N 2p3与Cr 3d5轨道电子的杂化程度较Cr8N8有所减弱,意味着Al固溶使得Cr—N间的共价键作用减弱,该结果再次验证了随着Al固溶度增加,呈FCC结构CrAlN涂层的稳定性会逐渐下降的本质原因是Al固溶使得Cr—N间共价键作用逐渐削弱。

3 结论

1)随着Al固溶浓度增大,FCC-Cr1-xAlxN晶胞逐渐收缩,而其晶格畸变程度却先增大后减小,且当Al浓度x为0.5~0.75时,FCC-Cr1-xAlxN晶格畸变较为严重,为析出密排六方(HCP)结构的AlN化合物提供源动力。

2)随着Al固溶浓度增大,FCC-Cr1-xAlxN相结构稳定性逐渐降低,且其极易按 FCC-Cr1-xAlxN→(FCC-CrN)+(HCP-AlN)→(HCP-Cr2N)+N2+(HCP-AlN)的路径进行分解,其计算结果与实验结果保持一致。

3)Al固溶致使FCC-Cr1-xAlxN相结构稳定性降低的内在原因在于Al固溶使得Cr1-xAlxN中Cr—N间共价键作用减弱。

REFERENCES

[1]BOUZAKIS K D, MICHAILIDIS N, SKORDARIS G,BOUZAKIS E, BIERMANN D, M'SAOUBI R, DEEPTHI B. Cutting with coated tools: Coating technologies, characterization methods and performance optimization[J]. CIRP Annals Manufacturing Technology, 2012, 61(2): 703-723.

[2]FENG C, HUA S, JIANG Y, WUA N, LI M, XIN L, ZHU S,WANG F. Effects of Si content on microstructure and mechanical properties of TiAlN/Si3N4-Cu nanocomposite coatings[J]. Applied Surface Science, 2014, 320: 689-698.

[3]INSPEKTOR A, SALVADOR PA. Architecture of PVD coatings for metal cutting applications: A review[J]. Surface and Coatings Technology, 2014, 257: 138-153.

[4]石永敬, 潘复生, 王维青, 杨世才, 龙思远, 朱光俊. 溅射沉积铝合金基 CrTiAlN 涂层的结构、力学以及摩擦学特性[J].中国有色金属学报, 2011, 21(9): 2101-2104. SHI Yong-jing, PAN Fu-sheng, WANG Wei-qing, YANG Shi-cai,LONG Si-yuan, ZHU Guang-jun. Structural, mechanical and tribological properties of CrTiAlN coatings on Al alloy deposited by sputtering[J]. The Chinese Journal of Nonferrous Metals,2011, 21(9): 2101-2104.

[5]WEI Yong-qiang, LI Chun-wei, GONG Chun-zhi, TIAN Xiu-bo,YANG Shi-qin. Microstructure and mechanical properties of TiN/TiAlN multilayer coatings deposited by arc ion plating with separate targets[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1068-1073.

[6]赵毅湘, 陈康华, 祝昌军, 王社权, 汤爱民. 涂层对钛合金高速切削加工性能的影响[J]. 硬质合金, 2015, 32(1): 50-56. ZHAO Yi-xiang, CHEN Kang-hua, ZHU Chang-jun, WANG She-quan, TANG Ai-min. Effect of coating on the processing performance of high speed machining of titanium alloy[J]. Cemented Carbide, 2015, 32(1): 50-56.

[7]张 晶, 鲁学柱, 邹 倩. CrAlN 涂层刀具的摩擦学研究进展[J]. 制造技术与机床, 2012(12): 126-130. ZHANG Jing, LU Xue-zhu, ZOU Qian. Progress in the tribology of CrAlN coated tool[J]. Manufacturing Technology & Machine Tool, 2012(12): 126-130.

[8]NOUVEAU C, TLILI B, AKNOUCHE H, BENLATRECHE Y,PATEL B. Comparison of CrAlN layers obtained with one (CrAl)or two targets (Cr and Al) by magnetron sputtering[J]. Thin Solid Films, 2012, 520(7): 2932-2937.

[9]FENG Y P, ZHANG L, KE R X, WAN Q L, WANG Z, LU Z H. Thermal stability and oxidation behavior of AlTiN, AlCrN and AlCrSiWN coatings[J]. International Journal of Refractory Metals and Hard Materials, 2014, 43(2): 241-249.

[10]MAYRHOFER P H, WILLMANN H, REITER A E. Structure and phase evolution of Cr-Al-N coatings during annealing[J]. Surface and Coatings Technology, 2008, 202(20): 4935-4938.

[11]孔德军, 付贵忠, 王文昌, 郭皓元, 张 垒, 叶存冬. 阴极弧离子镀制备AlCrN涂层的高温摩擦磨损行为[J]. 真空科学与技术学报, 2014, 34(7): 700-706. KONG De-jun, FU Gui-zhong, WANG Wen-chang, GUO Hao-yuan, ZHANG Lei, YE Cun-dong. High temperature mechanical behaviors of AlCrN coatings grown by cathodic arc ion plating[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(7): 700-706.

[12]REITER A E, DERFLINGER V H, HANSELMANN B,BACHMANN T, SARTORY B. Investigation of the properties of Al1-xCrxN coatings prepared by cathodic arc evaporation[J]. Surface and Coatings Technology, 2005, 200(7): 2114-2122.

[13]MAKINO Y. Application of band parameters to materials design[J]. ISIJ International, 1998, 38: 925-934.

[14]FOX-RABINOVICH G S, BEAKE B D, ENDRINO J L,VELDHUIS S C, PARKINSON R, SHUSTER L S,MIGRANOV M S. Effect of mechanical properties measured at room and elevated temperatures on the wear resistance of cutting tools with TiAlN and AlCrN coatings[J]. Surface and Coatings Technology, 2006, 200(20/21): 5738-5742.

[15]KIMURA A, KAWATE M, HASEGAWA H, SUZUKI T. Anisotropic lattice expansion and shrinkage of hexagonal TiAlN and CrAlN films[J]. Surface and Coatings Technology, 2003,169/170: 367-370.

[16]PANG X, YANG H, LIU X, GAO K, WANG Y, VOLINSKY A A, LEVIN A A. Annealing effects on microstructure and mechanical properties of sputtered multilayer Cr(1-x)AlxN films[J]. Thin Solid Films, 2011, 519(18): 5831-5837.

[17]SABITZER C, PAULITSCH J, KOLOZSVÁRI S,RACHBAUER R, MAYRHOFER P H. Influence of bias potential and layer arrangement on structure and mechanical properties of arc evaporated Al-Cr-N coatings[J]. Vacuum, 2014,106(9): 49-52.

[18]SEGALL M D, LINDAN P L D, PROBERT M J, PICKARD C J,HASNIP P J, CLARK S J, PAYNE M C. First-principles simulation: Ideas, illustrations and the CASTEP code[J]. Journal of Physics Condensed Matter, 2002, 14(11): 2717-2744.

[19]PERDEW J P, WANG Y. Accurate and simple analytic representation of the electron-gas correction energy[J]. Physical Review B, 1992, 45(23): 13244-13249.

[20]FRANCIS G P, PAYNE M C. Finite basis set corrections to total energy pseudo potential calculations[J]. Journal of Physics Condensed Matter, 1998, 2(19): 4395-4404.

[21]KITTEL C. Introduction to solid state physics[M]. New York:John Wiley and Sons, 1986.

[22]ZHANG R F, VEPREK S. Phase stabilities and spinodal decomposition in the Cr1-xAlxN system studied by ab initio LDA and thermodynamic modeling: Comparison with the Ti1-xAlxN and TiN/Si3N4systems[J]. Acta Materialia, 2007, 55(14):4615-4624.

[23]肖鹤鸣. 硝基化合物的分子轨道理论[M]. 北京: 国防工业出版社, 1993. XIAO He-ming. Molecular orbital theory nitro compound[M]. Beijing: National Defense Industry Press, 1993.

[24]MAYRHOFER P H, MUSICB D, REESWINKEL T, FUß H G,SCHNEIDER J M. Structure, elastic properties and phase stability of Cr1-xAlxN[J]. Acta Materialia 2008, 56(11):2469-2475.

[25]SANJINÉS R, BANAKH O, ROJAS C, SCHMID P E, LÉVY F. Electronic properties of Cr1-xAlxN thin films deposited by reactive magnetron sputtering[J]. Thin Solid Films, 2002,420(11): 312-317.

[26]SANCHÉZ J E, SANCHÉZ O M, IPAZ L, APERADOR W,CAICEDO J C, AMAYA C, LANDAVERDE M A H, BELTRAN F E, MUÑOZ-SALDAÑA J, ZAMBRANO G. Mechanical,tribological, and electrochemical behavior of Cr1-xAlxN coatings deposited by R.F. reactive magnetron co-sputtering method[J]. Applied Surface Science, 2010, 256(8): 2380-2387.

[27]FENG Y P, ZHANG L, KE R X, WAN Q L, WANG Z, LU Z H. Thermal stability and oxidation behavior of AlTiN, AlCrN and AlCrSiWN coatings[J]. International Journal of Refractory Metals and Hard Materials, 2014, 43: 241-249.

[28]BARSHILIA H C, SELVAKUMAR N, DEEPTHI B, RAJAM K S. A comparative study of reactive direct current magnetron sputtered CrAlN and CrN coatings[J]. Surface and Coatings Technology, 2006, 201(6): 2193-2201.

[29]LIN J, MISHRA B, MOORE J J, SPROUL W D. A study of the oxidation behavior of CrN and CrAlN thin films in air using DSC and TGA analyses[J]. Surface and Coatings Technology,2008, 202(14): 3272-3283.

(编辑 李艳红)

Phase structure stability and thermal decomposition mechanism of CrAlN hard cutting tool coating

ZHANG Jian1, 2, TANG Wang1, 2, MAO Cong1, 2, TANG Kun1, 2, YU Xiao-feng1, 2,

LONG Chun-guang1, 2, PENG Ping3

(1. Key Laboratory of Lightweight and Reliability Technology for Engineering Vehicle,Education Department of Hunan Province, Changsha University of Science and Technology, Changsha 410114, China;

2. Key Laboratory of Security Design and Reliability Technology for Engineering Vehicle,Education Department of Hunan Province, Changsha University of Science and Technology, Changsha 410114, China;

3. College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Using first-principles calculations method based on density functional theory, the microscopic geometric configurations, phase structure stability and thermal decomposition mechanism of the face-centered cubic (FCC)Cr1-xAlxN (x=0~1) hard cutting tool coating with different aluminum solution concentrations were systematically studied. The origin of phase structure stabilities were also analyzed from the perspective of electronic structures. The results show that the crystal cell of FCC-Cr1-xAlxN gradually contracts with the increase of Al solid solubility, while the magnitude of lattice distortion becomes large firstly, and then becomes small. The magnitude of lattice distortion is the largest when the Al concentration x is 0.5-0.75, which provids the driving force for the precipitation of hexagonal close-packed (HCP)AlN compound. The calculations of cohesive energy and decomposition enthalpy reveal that the phase structure stability of FCC-Cr1-xAlxN is gradually weakened with the increase of Al solid solubility, and it is likely to decompose according to the paths of FCC-Cr1-xAlxN→(FCC-CrN)+(HCP-AlN)→(HCP-Cr2N)+N2+(HCP-AlN). The analysis of electronic structures indicates that the intrinsic reason of the weakened phase structure stability of FCC-Cr1-xAlxN with Al solid solution should be attributed to the weakened covalent bond strength between Cr and N in Cr1-xAlxN crystal cell with the increase of Al solid solubility.

CrAlN; hard cutting tool coating; phase structure stability; thermal decomposition mechanism;first-principles calculation

Project (51401036) supported by the National Natural Science Foundation of China; Project (14JJ3086) supported by Hunan Provincial Natural Science Foundation, China

date: 2015-05-19; Accepted data: 2015-09-18

ZHANG Jian; Tel: +86-731-85258638; E-mail: zj4343@126.com

1004-0609(2016)-01-0088-08

TG711

A

国家自然科学基金资助项目(51401036);湖南省自然科学基金资助项目(14JJ3086)

2015-08-25;

2015-10-20

张 健,副教授,博士;电话:0731-85258638;E-mail:zj4343@126.com