WC粒度对WC-15Fe-5Ni硬质合金组织与性能的影响

朱 斌,柏振海,高 阳,罗兵辉(中南大学 材料科学与工程学院,长沙 410083)

WC粒度对WC-15Fe-5Ni硬质合金组织与性能的影响

朱 斌,柏振海,高 阳,罗兵辉

(中南大学 材料科学与工程学院,长沙 410083)

在1450 ℃下通过低压烧结制备5种0.83~15.03 μm不同WC粉末粒度的WC-15%Fe-5%Ni(质量分数)硬质合金,并通过SEM、XRD、EDS、力学性能测试仪、磨损试验机和电化学工作站研究WC粉末粒度对合金的显微组织和性能的影响。结果表明:随WC粉末粒度的减小,合金的WC晶粒尺寸减小,抗弯强度和硬度升高,断裂韧性降低,耐磨性能提高,耐酸性溶液腐蚀性能变差;当WC粒度较大时,合金的断裂方式主要为穿晶断裂;当WC粒径较小时,断裂方式主要为沿晶断裂;当WC粉末粒度为1.31 μm时,硬质合金的综合性能最好,抗弯强度、硬度、断裂韧性、磨损率和自腐蚀电流密度分别达到2717 MPa、960 MPa、10.7 MPa∙m1/2、6.986003×10-7mm3/(N∙m)和3.43698×10-5A/cm2。

WC粒度;WC-Fe-Ni硬质合金;微观组织;力学性能

硬质合金是一种具有高硬度、高强度、高韧性的工具材料,在切削刀具和轴承等摩擦磨损较严重的场合应用较多[1-2]。硬质合金主要由硬质相和粘结相组成,硬质相一般为WC,传统的硬质合金以Co为粘结相;但金属 Co是一种战略性稀缺材料,价格逐年上涨[3-4]。因此,以Fe和Ni替代Co作为粘结相的硬质合金具有重要实用价值。

用纯Ni或纯Fe作为粘结相时硬质合金存在很多缺陷,性能较低且难稳定,难以工业应用;但是采用Fe和Ni按一定的比例作为粘结相时,合金则表现出良好的综合性能。很多国内外对WC-Fe-Ni硬质合金的研究表明,WC-Fe-Ni硬质合金的硬度和抗弯强度与WC-Co硬质合金的相当,甚至更优[5]。经1400 ℃烧结获得的WC-Ni-Fe(Ni-Fe质量分数为15%)硬质合金表现出良好的耐腐蚀性[1]。因而综合比较战略性资源的节约利用与合金性价比,WC-Fe-Ni硬质合金有很大的实际应用前景。

硬质合金的组织、性能与WC粒度大小[6]、抑制剂的成分以及含量[7-9]、烧结工艺[10-11]、合金的含碳量[12-13]、粘结相的含量[14-15]、球磨工艺[16-17]有关。在WC粒度对WC-Co硬质合金组织、性能影响方面的研究工作很多:WC-Co硬质合金的断裂韧性随WC粒度的增大而提高[18],WC颗粒尺寸为3~6 μm时,合金为脆性材料,在20~30 μm时为韧性材料[19]。在25 μm粗颗粒WC中加入20%的2.0 μm细颗粒WC时,YG20C合金的硬度和抗弯强度性能达到了“双高”[20]。当Co的含量相同时,WC-Co合金的磨损率随着WC粒度的减小而降低,即合金的耐磨性随着WC粒度的减小而增加[14, 21]。KONYASHIN 等[22]研究了 WC-Co硬质合金在高载荷和低载荷实验条件下的摩擦磨损性能,结果表明:在高载荷下合金的耐磨损性能会随着WC粒度的增加而提高,而在低载荷下合金的耐磨损性能会随着WC粒度的增加而降低。WC-Co硬质合金在碱性溶液中的耐腐蚀性随着WC晶粒尺寸的减小而增强,但在酸性溶液中粗颗粒的硬质合金合金的耐腐蚀性强于细颗粒的[23-24]。但是WC粒度对WC-Fe-Ni硬质合金组织和性能的影响报道较少。本文作者研究5种不同粒度的WC粉末原料对WC-15%Fe-5%Ni硬质合金的组织、力学性能、腐蚀性能以及耐磨性的影响,为WC-Fe-Ni硬质合金的开发与实际应用提供理论依据。

1 实验

以株洲硬质合金集团有限公司生产的WC粉末为硬质相,费氏粒度分别是15.03、5.98、2.30、1.31和0.83 μm;用湖南冶金材料研究所生产的羟基Fe粉(费氏粒度<5 μm)和羟基Ni粉(费氏粒度<4 μm)作为粘结相,以名义成分为WC-15%Fe-5%Ni(质量分数)制备合金,每个合金的粒度变化如表1所列。以97号汽油作为球磨介质,在转速为100 r/min下球磨混料22 h;球磨后的料浆加入 1%(质量分数)丁钠橡胶作为成形剂,然后经过真空干燥、过筛;RTP粉末在200 MPa压力下冷压成直径为38 mm的圆柱状试样。压坯置于排胶炉中在580 ℃下脱胶70 min,再置于工业低压烧结炉中在1450 ℃下烧结80 min,在烧结温度下通入5.0 MPa氩气以防止烧结过程中粘结相挥发和促进液相流动。

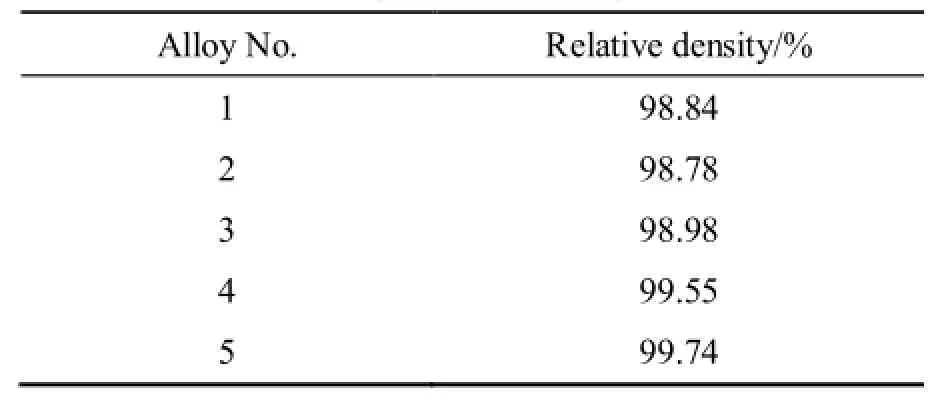

表1 不同硬质合金的WC粉末原料粒度和碳含量变化Table 1 WC particle size and carbon content variation of cemented carbides

制备好的合金样品经电火花线切割加工,用金刚石磨盘打磨表面。制备尺寸为6.5 mm×5.25 mm×20 mm的试样条,通过三点弯曲法在INSTRON-556型电子万能材料试验机上测量合金的抗弯强度;用HV-10B型维氏硬度计在载荷为98 N、保压时间15 s条件下测量抛光试样的硬度;采用阿基米德排水法测量合金的密度,然后用测得的实际密度与理论密度相比得到合金的致密度;采用单边预裂纹梁法测量样品的断裂韧性,样品的尺寸为2 mm×4 mm×20 mm;用D/max-2500型X射线衍射仪(XRD)分析合金的物相组成并根据半定量法计算各个物相的含量,用Sirion-200型扫描电镜(SEM)观察合金的微观结构特征。在 IM6e型电化学工作站,采用三电极测试体系测定合金的极化曲线,所用的腐蚀液是浓度为3.1%的HCl溶液,以饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,合金试样为工作电极,电位极化曲线测试扫描速率为2mV/s,然后分析合金自腐蚀电流密度(Jcorr)和腐蚀电位(corrφ)。

用8 mm×12 mm×20 mm的试样条在M-2000型磨损试验机测量合金的摩擦因数以及磨损率,实验时载荷50 N,摩擦环转速200 r/min,时间2 h,环境温度(23±3) ℃。根据摩擦磨损样实验前后的质量差可以得到质量损失,然后用质量损失除以合金的密度得到体积损失Vwear,磨损率KV可以根据Lancaster方程计算得到[25]:

式中:Vwear是体积损失;FN是实验载荷;S是滑动距离。

2 结果与分析

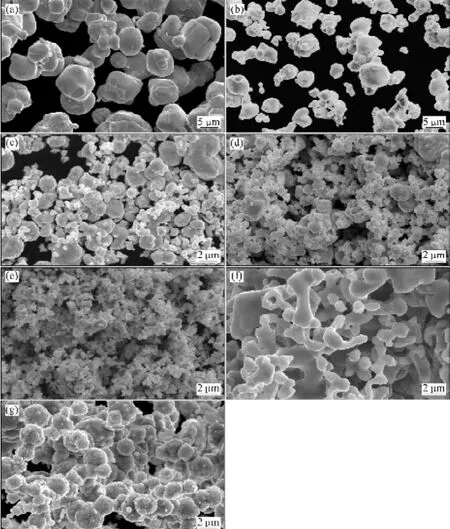

2.1 原始粉末形貌

图1所示为原始粉末的SEM像,其中图1(a)~图1(e)所示为WC粉末,费氏粒度分别为15.03、5.98、2.30、1.31和0.83 μm;图1(f)所示为羟基Fe粉,费氏粒度小于4 μm;图1(g)所示为羟基镍粉,费氏粒度小于5 μm。由图1可知,原始WC粉末呈球形或类球形,羟基Fe粉为短棒状或者球形,羟基Ni粉为球形。

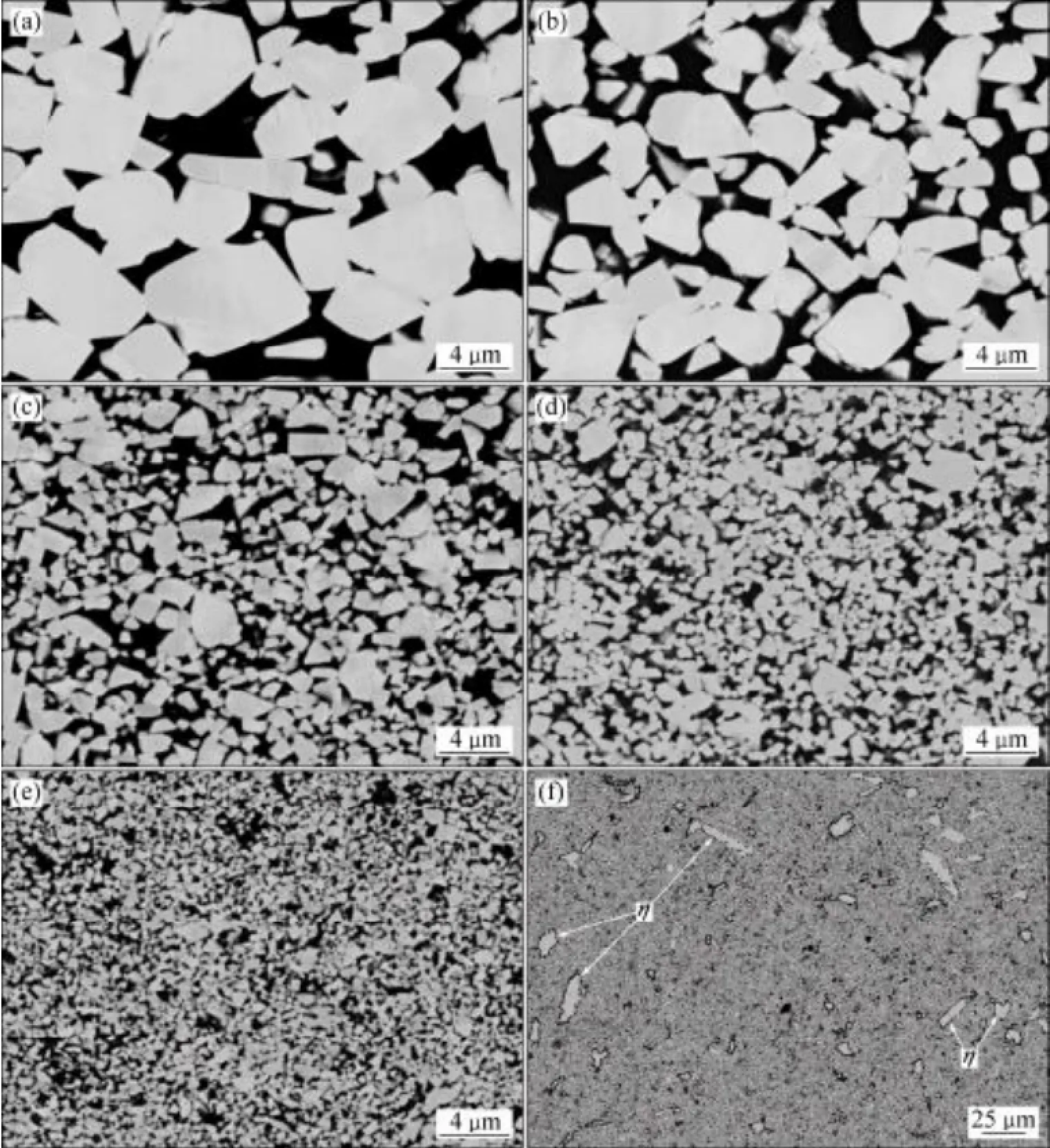

2.2 不同WC粒度对合金组织形貌的影响

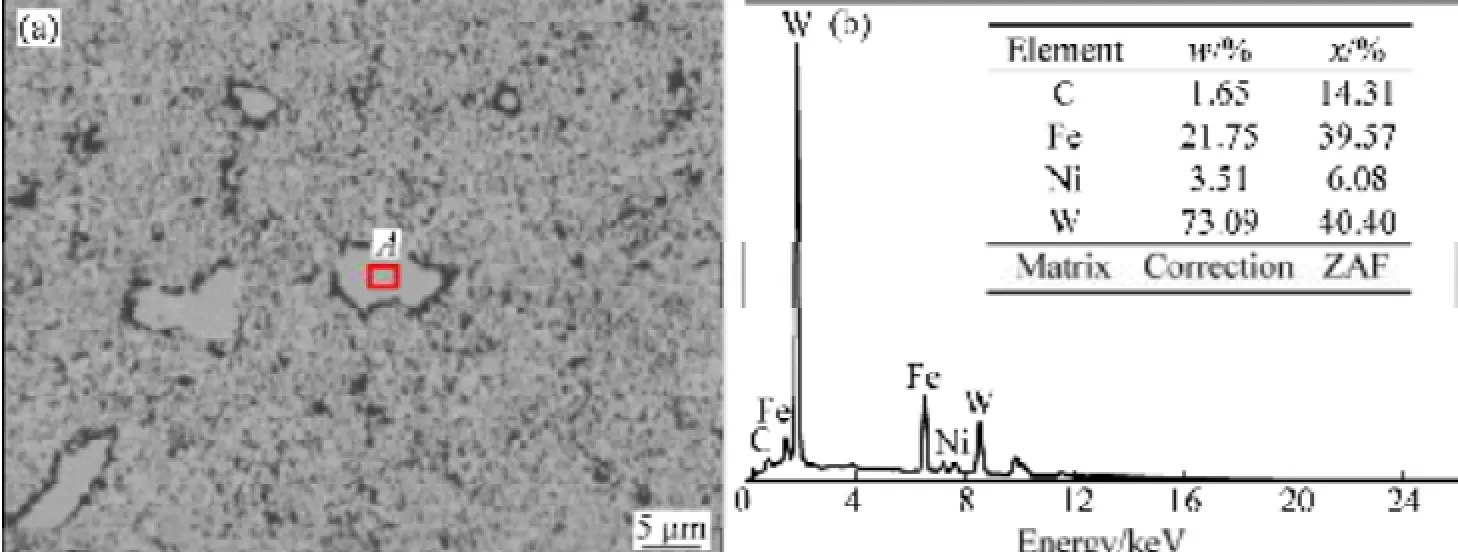

图2所示为烧结后合金1~5的SEM像。从图2可以看出,烧结后的合金由灰白色的硬质相WC和黑色的粘结相组成,随着原始WC粒度的减小,合金中WC的晶粒尺寸在逐渐变小。图2(a)和(b)中的WC晶粒大小分布比较均匀;在图2(c)和(d)中,少量粗大的WC晶粒均匀分布于粘结相中;图2(e)中的WC晶粒比较细小,分布较均匀,未出现异常长大现象,但图2(f)显示合金5的低倍组织中出现了片状的脱碳相(如箭头所指)。图3所示为合金5的形貌及区域A的能谱分析。由图3可知,脱碳相的成分与Fe3W3C相近。脱碳相的形成可能是因为超细混合料的氧含量偏高,在烧结过程中的碳氧反应导致合金碳含量低于形成WC+γ两相区所需的碳含量,在粘结相中的部分W原子无法形成WC,而是发生类似WC-Co硬质合金中形成Co3W3C发生如下反应[26-27]:

由图2(a)中可以看出,WC粒度比较大时,WC晶粒都比较圆滑,看不到棱角的出现,但是随着 WC粒度的减小,出现棱角的WC越来越多,说明在液相烧结过程中WC在粘结相中的溶解-析出程度越来越大。Fe和Ni的添加量会影响WC+γ两相区的宽度和范围。图2(a)~2(d)中未出现脱碳相,说明合金实际的含碳量正好落在正常的两相区内,使得合金1~4的组织正好处于正常的两相区,而在合金5中出现脱碳相,与其他几个合金相比,在原始WC粉末含碳量相当的情况下(见表1),可能是由于合金5所用原始WC粉末较细,在制备合金样品的过程中活性较高但未得到有效保护而容易氧化,导致了碳含量损耗。

图1 原始粉末的SEM像Fig. 1 SEM images of raw powders: (a)Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4;(e) Alloy 5; (f) Hydroxyl Fe; (g) Hydroxyl Ni

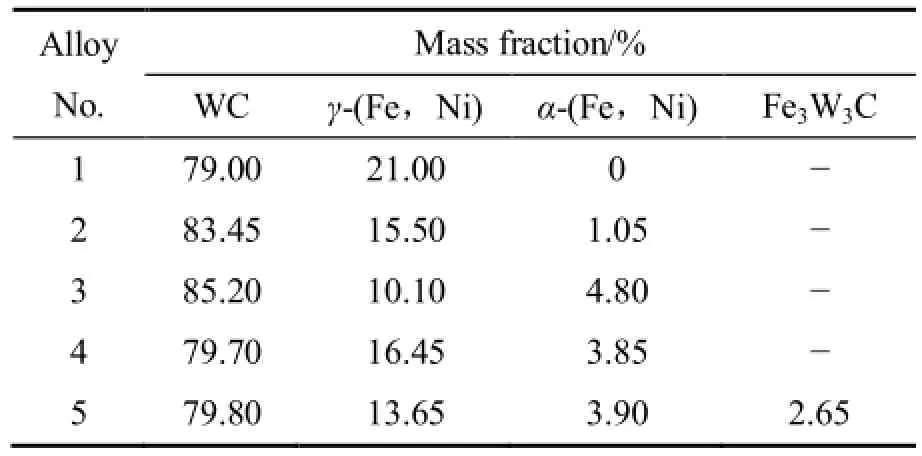

表2 不同硬质合金中相的含量Table 2 Phase content of cemented carbides

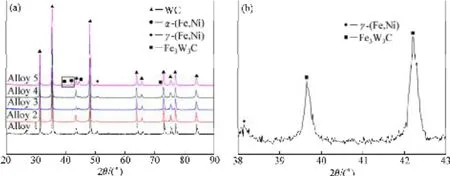

图4(a)所示为合金1~5的XRD谱。从图4(a)可以看到,烧结合金中主要以WC为主,粘结相以(Fe, Ni)固溶体形式存在,它有α-(Fe, Ni)和γ-(Fe, Ni)两种结构,在合金1中未出现α-(Fe, Ni),其他4个合金都同时出现α-(Fe, Ni)和γ-(F, Ni)两种固溶体的粘结相,在合金3和5中,α-(Fe, Ni)的含量相对比较明显。根据每个合金的 XRD谱用半定量方法算出硬质合金中各个相的含量如表2所列,由表2可以看出,WC的含量的接近于80%,粘结相的含量接近于20%,这与原始设计的 WC-15Fe-5Ni合金成分相符合。α-(Fe, Ni)和γ-(Fe, Ni)的形成与碳含量密切相关,碳含量较高时促进γ-(Fe, Ni)的形成[28],所以合金5在脱碳的情况下α-(Fe, Ni)含量比较多。其他4个合金的碳含量在正常的两相组织范围之内,但是也有一定的变化,导致合金粘结相的存在形式不同。图 4(b)所示为合金 5的XRD谱局部放大图,可明显看到在合金5中出现了η脱碳相(Fe3W3C),这与图3(b)中的能谱分析结果相符。

图2 WC-15%Fe-5%Ni低压烧结合金的SEM像Fig. 2 SEM images of sinter-HIPed WC-15%Fe-5%Ni alloys: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4; (e) Alloy 5 (Higher magnification); (f) Alloy 5 (Lower magnification)

图3 合金5的形貌及区域A的能谱Fig. 3 Morphology of alloy 5 (a) and EDS analysis of area A (b)

图4 各烧结合金的XRD谱和合金5的XRD谱局部放大图Fig. 4 XRD patterns of all sintered alloys (a) and details of alloy 5(b)

图5 WC-15%Fe-5%Ni低压烧结合金断口的SEM像Fig. 5 SEM images of fracture surface of sinter-HIPed WC-15%Fe-5%Ni alloys: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d)Alloy 4; (e) Alloy 5

2.3 不同WC粒度对合金断口形貌的影响

虽然硬质合金的断裂基本上都属于脆性断裂,当粘结相的含量较高时会有少量韧窝出现[29],但是WC的晶粒尺寸、合金的组织结构和粘结相的含量决定着硬质合金的断裂机制。图5所示为不同WC粒度合金的断口形貌照片。由图5可以看出:图5(a)和图5(b)中合金的WC晶粒尺寸比较粗大,主要以WC的穿晶断裂为主,还有粘结相的塑性变形撕裂,同时,有较多和较大的晶粒剥落形成孔洞;图5(c)和图5(d)中合金主要的断裂方式是沿晶断裂,有少量粗晶粒的穿晶断裂以及粘结相的撕裂,有明显的脆性颗粒剥落和孔洞;图5(e)中合金晶粒分布相对比较均匀,断裂方式是沿晶断裂,几乎看不到穿晶断裂的现象。

断口形貌表明,粗WC晶粒合金断裂以穿晶断裂为主,因为晶粒尺寸较大时,晶粒内部的缺陷就会变多,合金更容易发生穿晶断裂。中、粗颗粒的WC在冷压成型时内部存在较大的孔隙,这些大尺寸孔隙在低压烧结过程中不能完全消失,这时孔隙和晶粒内部的缺陷成为合金断裂源的几率较大,致使中等晶粒度的WC基合金主要以沿晶断裂与穿晶断裂混合型断裂方式失效。相反,细晶粒WC的合金以沿晶断裂的方式为主。

2.4 不同WC粒度对合金力学性能的影响

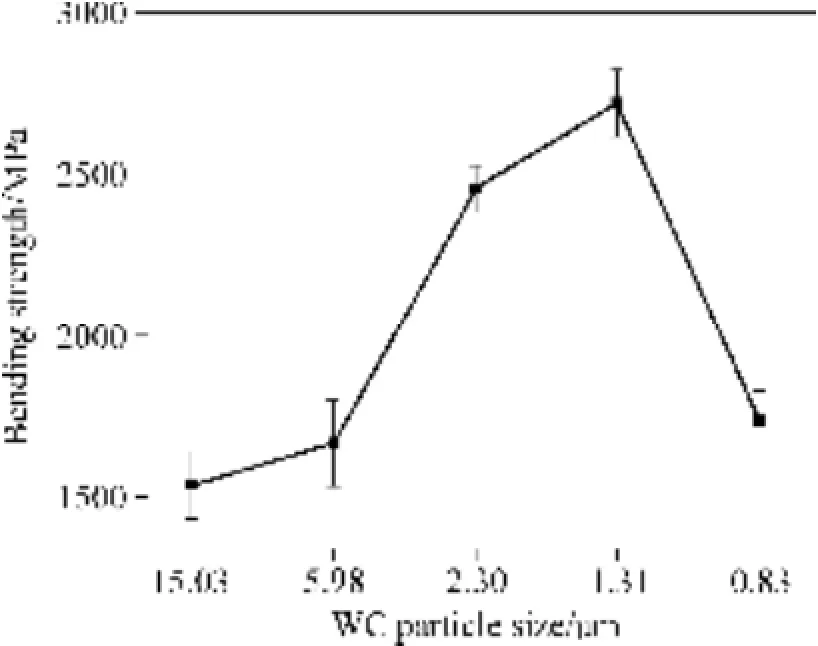

图6所示为合金的抗弯强度与原始WC粉末粒度的关系。由图6可以看出,随着原始WC粒度的减小合金的抗弯强度增大,合金5的抗弯强度下降是因为在合金5中出现脆性η脱碳相而导致抗弯强度的明显降低。合金4的抗弯强度达到最大值,为2717 MPa;合金1的抗弯强度最小,为1536 MPa。合金的断裂方式会影响合金的抗弯强度,以穿晶断裂为主的合金的抗弯强度小于以沿晶断裂为主的合金,可能是以穿晶断裂为主的合金中的粘结相强化不足,合金的缺陷也比较多,导致了抗弯强度的下降。

图6 原始WC粒度对硬质合金抗弯强度的影响Fig. 6 Effect of raw WC particle size on bending strength

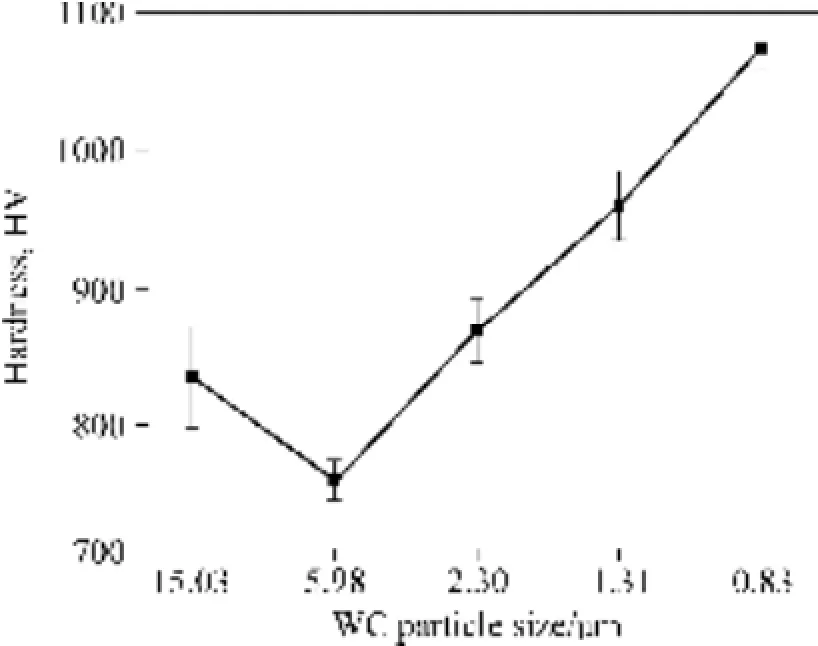

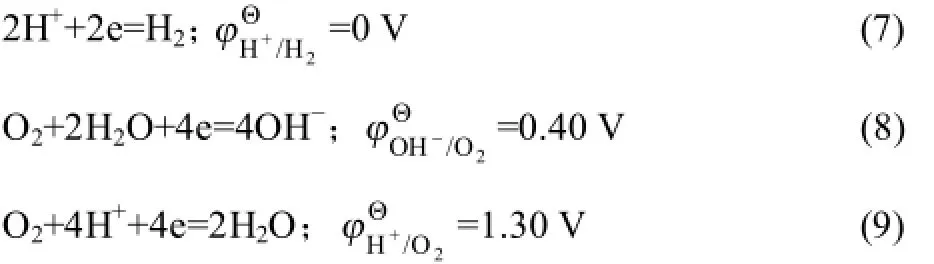

硬质合金的硬度与合金中WC的硬度、WC的平均晶粒尺寸和合金的致密度有密切的关系(见图7)。图7所示为原始WC粒度对硬质合金维氏硬度的影响,基本的趋势是随着原始WC粒度的减小合金的硬度增加,合金5硬度达到最大,为1073 MPa。合金1和2硬度较低是由于中、粗晶粒的合金在烧结过程中的孔隙不能完全消除,导致硬度的下降,随着原始WC粒度的减小合金在液相烧结的过程中致密化程度越来越高。这种变化可以根据霍尔佩奇公式来说明[30-31]:

式中:H0和Ky在常温下为常数;dWC为WC平均晶粒尺寸。由图2可知,随着WC粉末原料颗粒度的减小,合金中WC的平均晶粒尺寸是减小的,结合霍尔佩奇公式,强度和硬度成正比关系,所以它的硬度会增加。硬度也与合金的致密度有关系,表3所列为各个烧结合金的致密度,从表3可以看出随着WC粒度的减小,合金的致密度越来越大,使合金的硬度越来越大。由图5可知,在WC粒度较粗大时合金的孔隙比较粗大而导致合金致密度的下降。

图7 原始WC粒度对硬质合金硬度的影响Fig. 7 Effect of raw WC particle size on hardness

表3 烧结合金的致密度Table 3 Relative density of sintered alloys

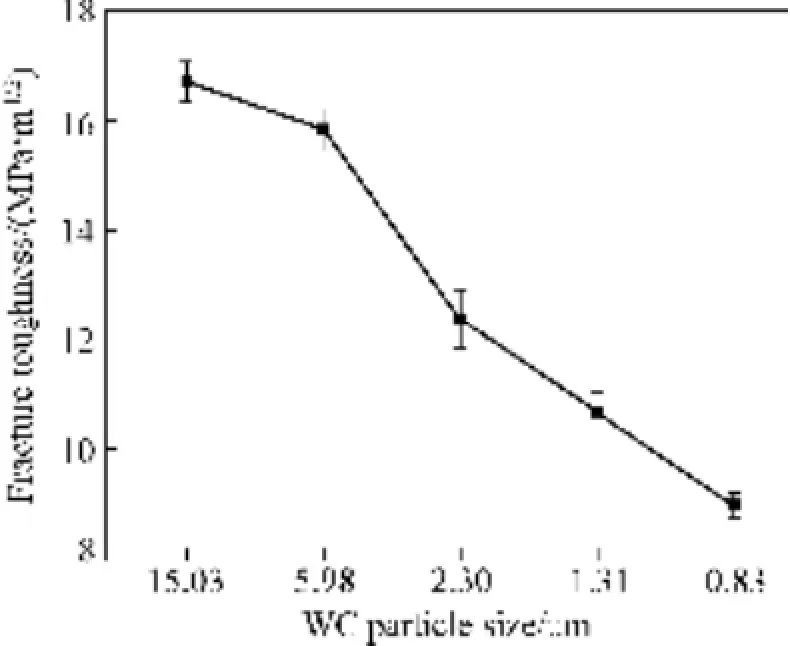

图8所示为合金的断裂韧性与原始WC粉末粒度的关系。由图8可看到,随着WC粒度的减小,合金的断裂韧性逐渐降低。合金1的断裂韧性达到最大为16.6 MPa∙m1/2,合金 5的断裂韧性最小为 8.98 MPa∙m1/2。合金的断裂韧性随着WC粒度的增加而增加的原因如下:1) 由于粗WC晶粒具有高度各向异性的特征使得裂纹在WC/WC及WC/粘结相路径扩展时在一定的范围内发生偏转,使得能量消耗增加[32];2) WC晶粒尺寸增加导致合金粘结相的厚度增加,这会提高粘结相的协调变形作用,提高合金的韧性[18];3) 随着WC粒度的增加,烧结合金中WC晶粒尺寸也在变大,结构完整的粗晶WC颗粒可阻止合金中微裂纹的扩展,有利于提高合金的断裂韧性。

图8 原始WC粒度对硬质合金断裂韧性的影响Fig. 8 Effect of raw WC particle size on fracture toughness

2.5 不同WC粒度对合金腐蚀性能的影响

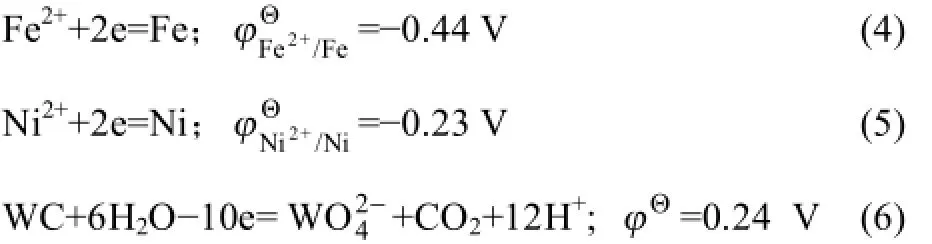

硬质合金发生腐蚀是因为硬质合金中硬质相和粘结相的电极电位不同,当合金处于潮湿的环境中时,相邻的粘结相和硬质相构成了原电池。Fe、Ni和WC的标准还原电极电位如下[33-34]:

标准还原电极电位越负,失电子趋势越大。所以,粘结相Fe、Ni相对于硬质相WC更容易发生氧化反应,失去电子,作为腐蚀电池的负极。腐蚀电池的正极上面发生的还原反应有以下几种可能:

由此可知,在酸性溶液中最有可能发生的是析氢反应,在碱性溶液中最有可能发生的是吸氧反应,在中性溶液中两者都有可能发生。

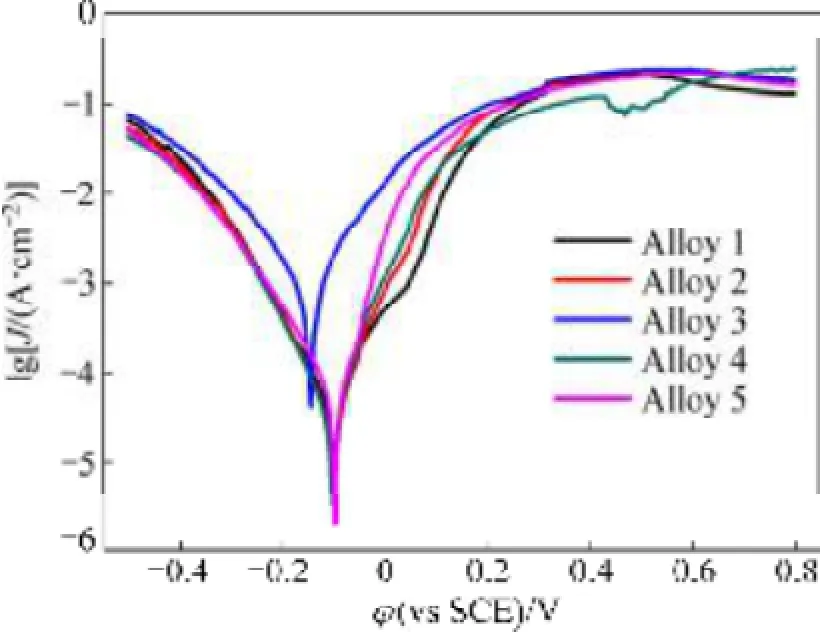

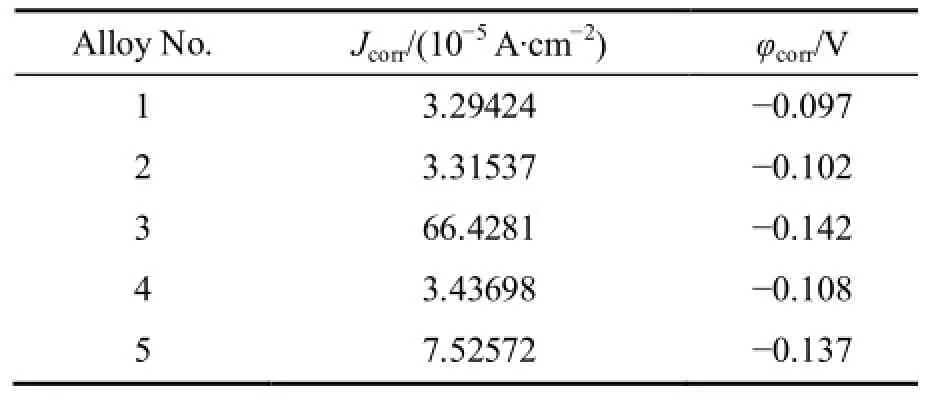

所以在本实验中,合金所发生的还原反应是析氢反应。不同合金的极化曲线如图9所示,从极化曲线得到各合金的自腐蚀电流密度和自腐蚀电位如表4所列。从图9及表4中可以看出,随着WC粒度的减小,硬质合金的自腐蚀电流密度Jcorr越来越大,电位越来越负,说明合金的耐腐蚀性越来越差。但是合金3出现反常,其自腐蚀电流密度为6.64281×10-4A/cm2,腐蚀电位为-0.142 V,耐腐蚀性最差,其他几个合金的腐蚀电流不在同一个数量级。WC粒度的不同造成硬质合金腐蚀性能不同的原因如下:1) WC粒度减小导致合金的界面增加,腐蚀速度加快;2) 粘结相的相结构不同导致了合金腐蚀性能的不同。α-(Fe,Ni)固溶体的耐腐蚀性能比 γ-(Fe, Ni)固溶体的耐腐蚀性能差[35-36],粘结相通常以α-(Fe, Ni)和γ-(Fe, Ni)两种形式存在,但是在每个合金的含量不同,从 XRD谱以及表2可以看出,在粗晶粒时粘结相主要以γ-(Fe, Ni)形式存在,随着WC晶粒度的减小α-(Fe, Ni)的含量越来越多。合金3的耐腐蚀性能最差就是因为合金中α-(Fe,Ni)固溶体的含量较多引起的。α-(Fe, Ni)和γ-(Fe, Ni)两种固溶体的比例对粘结相腐蚀性能不同而导致合金最终性能的不同。

图9 烧结合金的极化曲线Fig. 9 Polarization curves of sintered alloys

表4 烧结合金电化学腐蚀性能Table 4 Electrochemical corrosive results of sintered alloys

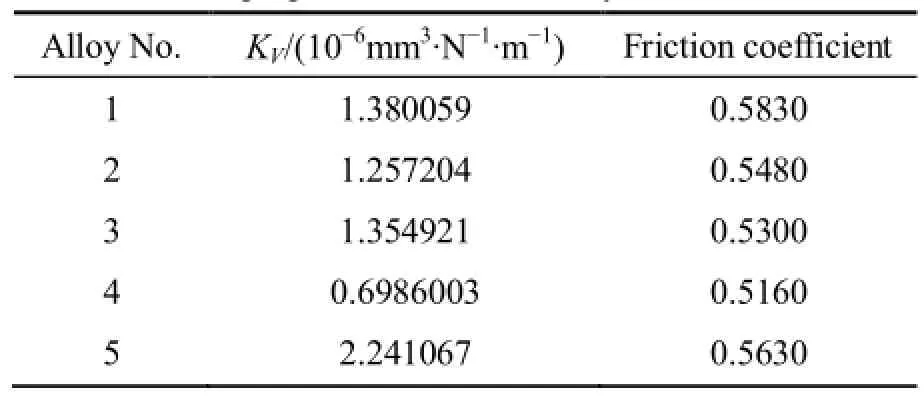

2.6 不同WC粒度对合金摩擦磨损性能的影响

表5所列为烧结合金摩擦磨损性能,Kv是根据式(1)计算得出,摩擦因数是每个合金在稳定摩擦阶段的平均值。硬质合金的耐磨性能主要由摩擦条件、合金的硬度、化学成分以及平均自由程(Mean free path,MFP)决定[37-38]。从表5中可以看出,硬质合金的磨损率随着WC粒度的减小而减少,摩擦因数降低,这是由于随着WC粒度的减小,合金的硬度随之增加,平均自由程减小,合金的耐磨性提高,所以它的磨损率会减少。但是合金 5的磨损率达到 2.241067×10-6mm3/(N∙m),比合金1的还大。由图2(f)可知,合金5中出现了尺寸比较粗大的脱碳η相(Fe3W3C),脱碳相的出现使得合金变脆,导致合金摩擦磨损性能下降。

表5 烧结合金摩擦磨损性能Table 5 Wear properties of sintered alloys

3 结论

1) 随着 WC粉末粒度的减小,烧结合金的 WC晶粒尺寸减小;在中粗粒度范围内,合金中出现WC相的不均匀分布现象;当粒度较小时,合金的显微组织比较均匀,但是容易出现脱碳相。

2) 当WC晶粒度较大时,硬质合金的断裂主要以穿晶断裂为主;当WC晶粒度较小时,合金的断裂主要以沿晶断裂为主。

3) 随着原始WC粒度的减小,抗弯强度的硬度增加,耐磨性能提高,耐磨蚀性变差,断裂韧性降低。当WC粉末粒度为1.31 μm时,合金的抗弯强度达到最大值2717 MPa,磨损率达到最小值6.986003×10-7mm3/(N∙m);当原始WC粒度为0.83 μm时,合金硬度达到最大值1073 MPa;当WC粒度为15.30 μm时,合金的断裂韧性和耐腐蚀性最好,断裂韧性为 16.6 MPa∙m1/2,自腐蚀电流密度为3.29424×10-5A/cm2,自腐蚀电位为-0.097 V。

REFERECES

[1]CHANG S H, CHEN Song-ling. Characterization and properties of sintered WC-Co and WC-Ni-Fe hard metal alloys[J]. Journal of Alloys and Compounds, 2014, 585: 407-413.

[2]REN Xiao-yong, MIAO He-zhou, PENG Zhi-jian. A review of cemented carbides for rock drilling: An old but still tough challenge in geo-engineering[J]. International Journal of Refractory Metals & Hard Materials, 2013, 39: 61-77.

[3]高建祥, 范景莲. 无粘结相 WC基硬质合金研究进展[J]. 中国钨业, 2011, 26(6): 22-25. GAO Jian-xiang, FAN Jing-lian. Research developments on the binderless WC-based cemented carbide[J]. China Tungsten Industry, 2011, 26(6): 22-25.

[4]CHANG S H, CHANG P Y. Study on the mechanical properties,microstructure and corrosion behaviors of nano-WC-Co-Ni-Fe hard materials through HIP and hot-press sintering processes[J]. Materials Science and Engineering A, 2014, 618: 56-62.

[5]UHRENIUS B, PASTOR H, PAUTY E. On the composition of Fe-Ni-Co-WC-based cemented carbides[J]. International Journal of Refractory Metals & Hard Materials, 1997, 15(1/3): 139-149.

[6]WANG X, FANG Z Z, HONG Y S. Grain growth during the early stage of sintering of nanosized WC-Co powder[J]. International Journal of Refractory Metals & Hard Materials,2008, 26(3): 232-241.

[7]HUANG S G, LI L, VANMEENSEL K, BIEST O V,VLEUGELS J. VC, Cr3C2and NbC doped WC-Co cemented carbides prepared by pulsed electric current sintering[J]. International Journal of Refractory Metals & Hard Materials,2007, 25(5/6): 417-422.

[8]SUN Lan, YANG Tian-en, JIA Cheng-chang, XIONG Ji. VC,Cr3C2doped ultrafine WC-Co cemented carbides prepared by spark plasma sintering[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(2): 147-152.

[9]SU Wei, SUN Ye-xi, YANG Hai-lin, ZHANG Xian-qi, RUAN Jian-ming. Effects of TaC on microstructure and mechanical properties of coarse WC-9Co cemented carbides[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1194-1199.

[10]娄 静, 易健宏, 周承商. 微波烧结WC-Co硬质合金致密化与晶粒生长[J]. 中国有色金属学报, 2012, 22(7): 1976-1983. LOU Jing, YI Jian-hong, ZHOU Cheng-shang. Densification and grain growth of microwave sintered WC-Co cemented carbide[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 1976-1983.

[11]鲍 瑞, 易健宏. 微波烧结技术在硬质合金制备中的应用[J].中国有色金属学报, 2014, 24(6): 1544-1561. BAO Rui, YI Jian-hong. Application of microwave sintering technology in cemented carbide preparation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1544-1561.

[12]BORGH I, HEDSTROM P, PRESSON T, NORGREN S,BORGENSTAM A, AGREN J, ODQVIST J. Microstructure,grain size distribution and grain shape in WC-Co alloys sintered at different carbon activities[J]. International Journal of Refractory Metals & Hard Materials, 2014, 43(3): 205-211.

[13]GU Li-ning, HUANG Ji-wu, XIE Chen-hui. Effects of carbon content on microstructure and properties of WC-20Co cemented carbides[J]. International Journal of Refractory Metals & Hard Materials, 2014, 42: 228-232.

[14]SAITO H, IWABUCHI A, SHIMIZU T. Effects of Co content and WC grain size on wear of WC cemented carbide[J]. Wear,2006, 261(2): 126-132.

[15]吴冲浒, 谢海唯, 郑爱钦, 肖满斗. Co含量与烧结温度对纳米晶 WC-Co硬质合金结构与性能的影响[J]. 粉末冶金材料科学与工程, 2013, 18(2): 309-314. WU Chong-xu, XIE Hai-wei, ZHENG Ai-qin, XIAO Man-dou. Effects of Co content and sintering temperature on microstructure and properties of nano-crystalline cemented carbides[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(2): 309-314.

[16]周新华, 王力民. 球磨时间对粗晶硬质合金性能的影响[J].硬质合金, 2008, 25(1): 23-27. ZHOU Xin-hua, WANG Li-min. Effect of milling time on performance of coarse-grained cemented carbide[J]. Cemented Carbide, 2008, 25(1): 23-27.

[17]谢 宏, 萧逸锋, 何跃辉, 丰 平, 黄自谦. 低压烧结对硬质合金组织和性能的影响[J]. 中国钨业, 2006, 21(6): 27-31. XIE Hong, XIAO Yi-feng, HE Yue-hui, FENG Ping, HUANG Zi-qian. Effects of sinter-HIP on microstructure and properties of cemented carbides[J]. China Tungsten Industry, 2006, 21(6): 27-31.

[18]李晨辉, 余立新, 熊惟皓. WC的粒度对WC-Co硬着合金断裂韧性的影响[J]. 硬质合金, 2001, 18(3): 138-141. LI Chen-hui, YU Li-xin, XIONG Wei-hao. Effect of WC particle size on WC-Co cemented carbides fracture toughness[J]. Cemented Carbide, 2001, 18(3): 138-141.

[19]OKAMOTO S, NAKAZONO Y, OTSUKA K, SHIMOITANI Y,TAKADA J. Mechanical properties of WC/Co cemented carbide with larger WC grain size[J]. Materials Characterization, 2005,55(4/5): 281-287.

[20]沈志农, 杨 立. 细WC配比对非均匀Y20C合金性能的影响[J]. 硬质合金, 2011, 28(3): 163-176. SHEN Zhi-nong, YANG Li. Effect of matching of fine WC powders on the properties of non-honmogeneous YG20C cemented carbides[J]. Cemented Carbide, 2011, 28(3): 163-176.

[21]DENG Jian-xin, ZHANG Hui, WU Ze, LIAN Yun-song, ZHAO Jun. Friction and wear behaviors of WC/Co cemented carbide tool materials with different WC grain sizes at temperatures up to 600 ℃[J]. International Journal of Refractory Metals & Hard Materials, 2011, 31: 196-204.

[22]KONYASHIN I, RIES B. Wear damage of cemented carbides with different combinations of WC mean grain size and Co content. Part I: ASTM wear tests[J]. International Journal of Refractory Metals & Hard Materials, 2014, 46: 12-19.

[23]KELLNER F J J, HILDEBRAND H, VIRTANEN S. Effect of WC grain size on the corrosion behavior of WC-Co based hardmetals in alkaline solutions[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(4): 806-812.

[24]林春芳, 杜玉国, 孙 丹, 陈蓓瑾, 刘莹华. Ni、Cr对碳化钨基硬质合金耐腐蚀性能的影响[J]. 腐蚀与防护, 2010, 31(9): 678-681. LIN Chun-fang, DU Yu-guo, SUN Dan, CHEN Bei-jin, LIU Ying-hua. Influence of Ni and Cr on anti-corrosion performance of tungsten carbide base hard alloy[J]. Corrosion &Protection,2010, 31(9): 678-681.

[25]ESPINOSA-FERNANDEZ L, BORELL A, SALVADOR M D,GUTIREER-GONZALEZ C F. Sliding wear behavior of WC-Co-Cr3C2-VC composites fabricated by conventional and non-conventional techniques[J]. Wear, 2013, 307(1/2): 60-67.

[26]TRAN B T, ZUHAILAWATI H, AHMAD Z A, ISHIHARA K N. Grain growth, phase evolution and properties of NbC carbide-doped WC-10AISI304 hardmetals produced by pseudo hot isostatic pressing[J]. Journal of Alloys and Compounds, 2012,552: 20-25.

[27]LIU Yong, WANG Hai-bing, YANG Jian-gao, HUANG Bai-yun,LONG Zheng-yi. Formation mechanism of cobalt-gradient structure in WC-Co hard alloy[J]. Journal of Materials Science,2004, 39: 4397-4399.

[28]TRAN B T, ZUHAILAWATI H, AHMAD Z A, ISHIHARA K N. Sintering characteristics and properties of WC-10AISI304 (stainless steel) hardmetals with added graphit[J]. Materials Science and Engineering A, 2014, 605: 210-214.

[29]陈振华, 姜 勇, 陈 鼎, 张忠建, 徐 涛, 彭 文.硬质合金的疲劳与断裂[J]. 中国有色金属学报, 2011, 21(10): 2394-2401. CHEN Zhenhua, JIANG Yong, CHEN Ding, ZHANG Zhong-jian, XU Tao, PENG Wen. Fatigue and fracture of cemented carbides[J]. The Chinese Journal of Nonferrous Metals,2011, 21(10): 2394-2401.

[30]MILMAN Y V, CHUGUNOVA S, GONCHARUCK V,LUYCKX S, NORTHROP I T. Low and high temperature hardness of WC-6wt%Co alloys[J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(1/3): 97-101.

[31]AKHTAR F, HUMAIL I S, ASKARI S J, TIAN Jian-jun, GUO Shi-ju. Effect of WC particle size on the microstructure,mechanical properties and fracture behavior of WC-(W,Ti,Ta)C-6wt%Co cemented carbides[J]. International Journal of Refractory Metals & Hard Materials, 2007, 25(5/6): 405-410.

[32]胡 山, 张忠建, 徐 涛, 彭 文, 金 鹏, 陈 鼎, 陈振华.疲劳预裂 SENB法测试硬质合金的断裂韧性[J]. 硬质合金,2013, 30(4): 217-222. HU Shan, ZHANG Zhong-jian, XU Tao, PENG Wen, JIN Peng,CHEN Ding. Research on fatigue precracking SENB to determine fracture toughness of cemented carbide[J]. CementedCarbide, 2013, 30(4): 217-222.

[33]易丹青, 陈丽勇, 刘会群, 王 斌, 聂 灿. 硬质合金电化学腐蚀行为的研究进展[J]. 硬质合金, 2012, 29(4): 238-253. YI Dan-qing, CHEN Li-yong, LIU Hui-qun, WANG Bin, NIE Can. Research progress on electrochemical corrosion behavior of cemented carbide[J]. Cemented Carbide, 2012, 29(4): 238-253.

[34]余金川. 硬质合金复合辊环材料的制备及其组织、性能研究[D]. 长沙: 中南大学, 2015: 16-17. YU Jin-chuan. Study on preparation, microstructure and mechanical properties of cemented carbides used for composite roll collar[D]. Changsha: Central South University, 2015: 16-17.

[35]王向龙. 不锈钢耐腐蚀性测量技术的研究[D]. 杭州: 浙江工业大学, 2013: 2-3. WANG Xiang-long. Technology research of measurement on stainless steel corrosion[D]. Hangzhou: Zhejiang University of Technology, 2013: 2-3.

[36]王 恒. 低碳球铁的耐磨和耐腐蚀性能研究[D]. 昆明: 昆明理工大学, 2012: 77-79. WANG Heng. Study on unwear and corrosion resistance properties of low-carbon ductile iron[D]. Kunming: Kunming University of Science and Technology, 2002: 77-79.

[37]PIRSO J, LETUNOVITS S, VILJUS M. Friction and wear behavior of cemented carbides[J]. Wear, 2004, 257(3/4): 257-265.

[38]SHEIKH-AHMAD J Y, BAILEY J A. The wear characteristics of some cemented tungsten carbides in machining particleboard[J]. Wear, 1999, 225/229: 256-266.

(编辑 龙怀中)

Effects of WC particle size on microstructure and properties of WC-15Fe-5Ni cemented carbides

ZHU Bin, BAI Zhen-hai, GAO Yang, LUO Bing-hui

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The WC-15%Fe-5%Ni cemented carbides with five different WC particle sizes ranging from 0.83-15.03 μm were fabricated by 1450 ℃ sinter-HIP sintering. The effects of WC particle size on the microstructure and properties of cemented carbides were investigated by SEM, XRD, EDS, mechanical property tester, wear testing machine and electrochemical workstation. The results show that, with the particle size of WC decreasing, the WC grain size decreases,the bending strength and hardness increase, the fracture toughness decreases, the acidic corrosion resistance decreases,wear resistance increases. The fracture mold of cemented carbides with larger WC grain size is mainly transgranular fracture, but the fracture mold of cemented carbides with smaller WC grain size is mainly intergranular fracture. When WC particle size is 1.31 μm, the combination properties of alloy are the best. The bending strength, hardness, fracture toughness, wear rate and the corrosion current densities are 2717 MPa, 960 MPa, 10.7 MPa∙m1/2, 6.986003×10-7mm3/(N∙m) and 3.43698×10-5A∙cm-2, respectively.

WC powder; WC-15%Fe-5%Ni cemented carbide; microstructure; mechanical property

Project (20120619) supported by the Nonferrous Research Foundation of Hunan Province, China

date: 2015-09-08; Accepted date: 2016-01-20

LUO Bing-hui; Tel: +86-731-88830333; E-mail: lbh@csu.edu.cn

1004-0609(2016)-05-1065-10

TG135.5

A

湖南有色研究基金资助项目(20120619)

2015-09-08;

2016-01-20

罗兵辉,教授,博士;电话:0731-88830333;E-mail:lbh@csu.edu.cn