探析火力发电厂汽轮机常见运行故障及对策

张恒

(贵州黔桂发电有限责任公司 贵州盘县 553531)

探析火力发电厂汽轮机常见运行故障及对策

张恒

(贵州黔桂发电有限责任公司 贵州盘县 553531)

汽轮机机组是火力发电厂机组的原动机,是机组的关键设备,机组能否稳定运行对于电力供应的稳定性具有重要的影响,加强汽轮机机组运行监测和健康管理的研究,降低汽轮机发生故障的概率,是保证电力正常供电的基础。本文对火力发电厂汽轮机常见运行故障进行分析,并提出解决对策。

火电厂;汽轮机;运行故障;处理对策

1 引言

汽轮机是火力发电厂重要的运行设备之一,同时其也被广泛应用于冶金、化工、船运部门来直接驱动各种从动机械,如各种泵、风机、压缩机和传动螺桨等。因此,自从1883年制造出第一台实用的单级冲动式汽轮机以来,汽轮机已有了一百多年的发展历史,特别是近几十年的发展尤为迅速。汽轮机是在高温、高压、高转速下工作的大型动力机械,它的研发、制造和运行设计许多高新科技领域和工业部门,是一个国家科学技术和工业装备技术发展水平的重要标志。下文对汽轮机部分常见故障及处理进行了分析。

2 火电厂汽轮机运行中常见故障的诊断与处理

2.1 振动异常

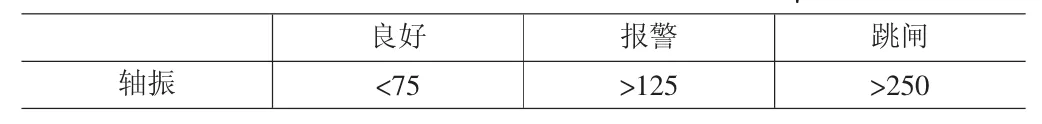

汽轮机是一种高速转动的原动机,所以在运转过程中总伴随着不同程度的振动、在允许范围内的振动是不会对设备造成伤害的,造成异常振动主要有以下原因:灌浆浇注质量不合格,基础与支座结合不够;地脚螺栓不紧固;基础平整度不够,造成下沉。随着启动后的转速不断的上升,机旁就能体验到基座部分与汽轮机整体的振动。对于这种振动最好的处理方法就是重新安装。蒸汽管线的法兰面移位强制连接或管线避震布局不理想,造成管线的力和力矩过大,这种情况下的震动特征是:振动值与汽轮机负荷有关,当汽轮机升速到一定转速时振动增大,通常是振动的频率与转速吻合。对于汽轮机振动异常可以通过其振动位移峰峰值进行判断,以轴振为例,其判断标准如表1所示。

表1 振动位移峰峰值评定标准(双振幅)(单位:μm)

2.2 油系统故障及排除

油系统主要故障就是油压偏低,主要有以下原因:润滑油备泵止回阀关闭不严,运转泵出口的润滑油有一部分从该阀返回到油箱;泵出口溢流阀调节不当,泄放的油量过大引起的;高位油箱进油阀调节不当,油箱溢油流量偏大,使油压偏低;润滑油管线部分(主要是管线上的连接法兰)有漏油,未能及时发现;泵自身故障,供油量减少。处理措施:加强现场巡检力度,及时发现隐患并消除。

2.3 汽轮机凝汽器真空下降

汽轮机运行过程中,凝汽器真空度是衡量汽轮机能耗的重要指标,关系到汽轮机运行的稳定性、经济性和安全性。汽轮机凝汽器真空下降时要对凝结水是否正常抽出进行判断,如果发现无法抽出造成真空下降则一般是电机工作问题故障,然后进行电机故障排查;如果是循环水进入凝汽器中,则一般是水管问题,水管破裂情况一般不存在,主要是水管与管板结合处不严密造成;其次还有管路阀门开度过大、真空期系统不严密等问题,需要仔细排查并进行及时故障排查,保证热耗维持在正常范围内。

2.4 汽轮机冲水故障

汽轮机冲水故障大多由以下原因造成:锅炉满水或产生汽水共腾;事故喷水或过热器减温水调整不当,主汽温急剧下降;锅炉燃烧不稳或调整不当;加热器或除氧器满水,抽汽逆止门关闭不严倒入汽轮机;启动时暖管不充分;轴封蒸汽带水。当汽轮机发生冲水故障时,会有以下表现特征:汽温突降,电动主汽门、自动主汽门、调速汽门门杆、法兰或汽缸结合面、轴封等处冒白色湿蒸汽或溅出水滴;主汽管、抽汽管道振动或冲击;机组异音,机组振动增加或出现强烈振动;轴向位移增加,各轴瓦钨金及轴承温度升高。

3 汽轮机运行故障解决对策

3.1 汽轮机异常振动处理

3.1.1 油膜振荡的诊断和处理

汽轮机的发电转子通电后高速运行,这一过程将造成油膜无法承受压力而导致振荡。高速旋转破坏了其稳定性,一旦出现这一故障,汽轮的振动速度会进一步加快,最终带动转轴剧烈跳动。其主要原因是汽轮机与油膜之间存在较大的摩擦力,因此处理油膜振荡的主要办法就是使用规范的润滑剂来降低二者之间的摩擦力。润滑剂要具有一定的黏度,是为了防止油膜承受过大的承载力。另外,还可通过减小轴颈与轴瓦之间的接触角、增加轴瓦轴承合金的宽度和减小轴瓦的顶部间隙等方法来降低油膜振荡的幅度。

3.1.2 摩擦振动的诊断和处理

汽轮机运行过程中会产生油膜产生振荡外,机体的主轴承、叶轮以及其他相关部件均会发生一定程度的振动,影响其稳定性。其中,汽轮机转子的振动会对其质量造成严重的影响,其振动的幅值及频率将出现波动特性,甚至由于长时间的摩擦力增大而出现涡动现象。转子处于汽轮机的特殊部位,需要承受高温、高压等特殊环境,有时还会受到一定的腐蚀。因此产生振动在所难免。转子的应用频率高,更换相对方便,因此要在经常检验和维护的前提下确保其质量,一旦出现质量问题要及时进行更换,以免一个零件影响了机组的整体运行。

3.1.3 转子热弯曲的诊断和处理

转子的转换作用会导致热弯曲的发生,在高温环境下长期运行,转子会发生变形,降低工作效率,变形不同于破坏,虽然效率下降但不易被发现。要求维修人员进行经常性的检测。在电厂运行过程中,转子热弯曲在汽轮机组冷态起动定速之后的带负荷运行阶段常有发生。这是由于该阶段转子几乎处于温度最高状态,也承受着来自叶片和轴的巨大压力。从根本上解决这一问题,这个阶段转子在高温环境中高速运转,转子的主轴、叶轮和叶片承受着巨大的应力,因此解决这一问题要从设计过程中采用抗腐蚀、抗压力的转子材料,控制安全隐患。

3.2 油系统故障处理

因为火电厂发电是一个较为复杂的生产过程,当汽轮机长期处于高温高压的运行环境中时,容易引发系统故障,特别是油系统故障。杂质主要影响润滑效果,从而造成轴瓦和轴颈的磨损增加,轴颈的表面粗糙度增大,使汽轮机反应迟缓,最终造成系统故障。对于汽轮机轴瓦和轴颈的这类磨损采用堆焊结合抛光打磨的处理方式。这一过程并非来自于企业维修,而是在设计中就对设备进行该处理,以增加轴颈和轴瓦的抗摩擦能力。而控制杂质则是使用人员的主要任务,需要电厂工作人员对容易产生杂质的部位进行定时的停机清洁。如在检修过程中对其轴瓦进行清洁,确保其无油、无杂质。维护人员要具有一定的经验,快速进行维护清洁,再准确安装。在对轴承箱进行时,要采用系统清洁、存油、彻底清洁轴承箱的顺序进行。这一过程要适量使用清洁剂,确保清洁彻底。在油系统故障诊断过程中,由于其主要问题就是杂质造成的运行失稳。因此,操作人员要时刻保持冷油箱以及油箱的清洁,对其进行日常维护,按时更换出现穿孔和破损的油箱滤网。对系统进行日常维护,注重其管道清洁。最后对汽轮机油系统杂质清理完毕后,要采用整体油循环的方式对其进行整体上的清洁,是保证汽轮机油系统稳定的最根本策略。循环油量还要大于正常油量,同时加装滤网以完成对汽轮机组的储油系统与输油系统的清洁,按时更换滤网。

3.3 凝汽器真空偏低处理

造成汽轮机凝汽器的故障的根本原因是因为凝汽器的真空度偏低。在电厂设备运行中,高温度影响了凝汽器的真空度,最终造成其排气压力不够而影响了其热效率。凝汽器的设计也影响了其冷却过程,冷却面积与其受热面积之间具有直接的关系。阻力也是造成凝汽器真空偏低的主要因素,长期运行的凝汽器不经过检查会存有大量的油垢,造成阻力过大,而影响其真空度。一般利用机组调停后对凝汽管进行高压冲洗。平时为了防止结垢,还应在循环水中加阻垢剂和杀菌剂。

3.4 冲水故障处理

①发生冲水故障时,必须迅速果断地破坏真空紧急停机,并立即关闭电动主汽门。②开启汽机本体和有关管道疏水门。③正确记录情走时间及真空变化。④惰走中倾听机内有无摩擦声,并对机组进行全面检查。⑤转速降至300rpm时,测量大轴弯曲。⑥投盘车后,检查盘车电流是否正常。⑦如情走时间缩短,大轴弯曲增大,盘车电流增大,机内有金属摩擦声,轴向位移超限,推力轴承温度升高等重大异常时,不得重新启动。⑧检查机组未发现有明显异常,可重新启动,但需经专业部门同意和厂领导批准。⑨机组重新启动时,应研究安全措施:启动前要充分疏水,上、下缸温差及汽缸内外壁温差符合规定;大轴弯曲晃动值正常;重新启动中振动异常,或机内有摩擦声或带负荷后推力瓦温度明显异常,应停止启动查明原因;机组启动时专人监视振动、倾听机内有无摩擦声,出现异常振动或机组异音,应重新停机。

4 结束语

综上所述,汽轮机运行质量对火电厂的整体运行有着重要影响,汽轮机的稳定性决定了机组的运行效率和运行安全。因此,发现汽轮机的故障,并采取必要的解决手段十分具有必要性。汽轮机常见故障均发生在其主体零件中,如转子、油膜等部位。其主要原因是汽轮机长期处于高温、高压等环境中。需要使用者经常对其进行检查,对存在故障隐患的零件要提早进行更换,以免带来更大的经济损失。

[1]晁龙飞,李虎.火力发电厂汽轮机的优化运行对策浅议[J].工程技术:全文版,2016(54):00269~00270.

[2]孔梦婕.有关电厂汽轮机运行中节能降耗的对策研究[J].工业,2016(23):00294.

[3]李继军,马琳.消除现代汽轮机振动增大的有效对策[J].山东工业技术,2016(5):242.

TM621

A

1004-7344(2016)20-0046-02

2016-6-27

张恒(1984-),男,汉族,助理工程师,大专,主要从事工作和研究方向是火力发电厂660MW机组运行方面。