杨树絮纤维的形貌分析及保暖材料的制备与表征

刘 娟,徐正林,曾贝妮,陈 悟

(武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200)

杨树絮纤维的形貌分析及保暖材料的制备与表征

刘 娟,徐正林,曾贝妮,陈 悟*

(武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200)

在分析杨树絮纤维微观形貌和纺纱特性基础上,将杨树絮纤维与聚丙烯长丝复合制备非织造布保暖材料。系统测试该织物克重、厚度和断裂强力,表征该织物的克罗值、保温率和导热系数等保暖参数,结果表明随着杨树绒毛纤维的加入,该复合织物的厚度有所增加,保暖性能显著提高,但是机械性能有所下降。

杨树絮;复合非织造布;保暖材料

杨树是速生林、防护林和道路绿化的主要树种,广泛分布在亚洲、欧洲(东非林场)及北美洲。杨树绒毛纤维为杨树雌株的种子绒毛,是杨树的天然副产品,也是一种无污染、可再生并且来源丰富的天然资源[1]。21世纪初,德、美、英、中国等国研究人员就以美洲黑杨为研究对象,采集杨絮,对其各项性能进行了研究,并取得了一定的成效。后有陆续研究发现杨树绒毛纤维结构独特、性能良好,而且具有阻热保温能力,且拥有较羊毛和羽绒更好的蓬松性能,可作为填充物而被用于被子、床垫、保暖服和睡袋等产品[2-5]。另外,由于杨絮纤维来自天然可再生资源,丢弃后可生物降解,但是杨树在城市中因为绿化等一些原因大量种植,在4~6月份飘絮季节容易导致空气质量下降等一系列的污染,如果能搜集起来并利用其良好的保暖性能,不仅可以解决环境问题,还能得到一种高性能保暖材料。由此可以看出杨树絮纤维作为一种环境友好的保暖纺织材料的巨大潜力。但杨树绒毛纤维作为保暖材料使用时,还有许多方面面临着难题,一方面对杨树絮纤维自身特点研究不够,另一方面,加工产品时如纤维收集、纤维除杂、保暖絮片成形、填充方法等也存在一定问题。

1 实验部分

1.1 杨树绒毛纤维原料

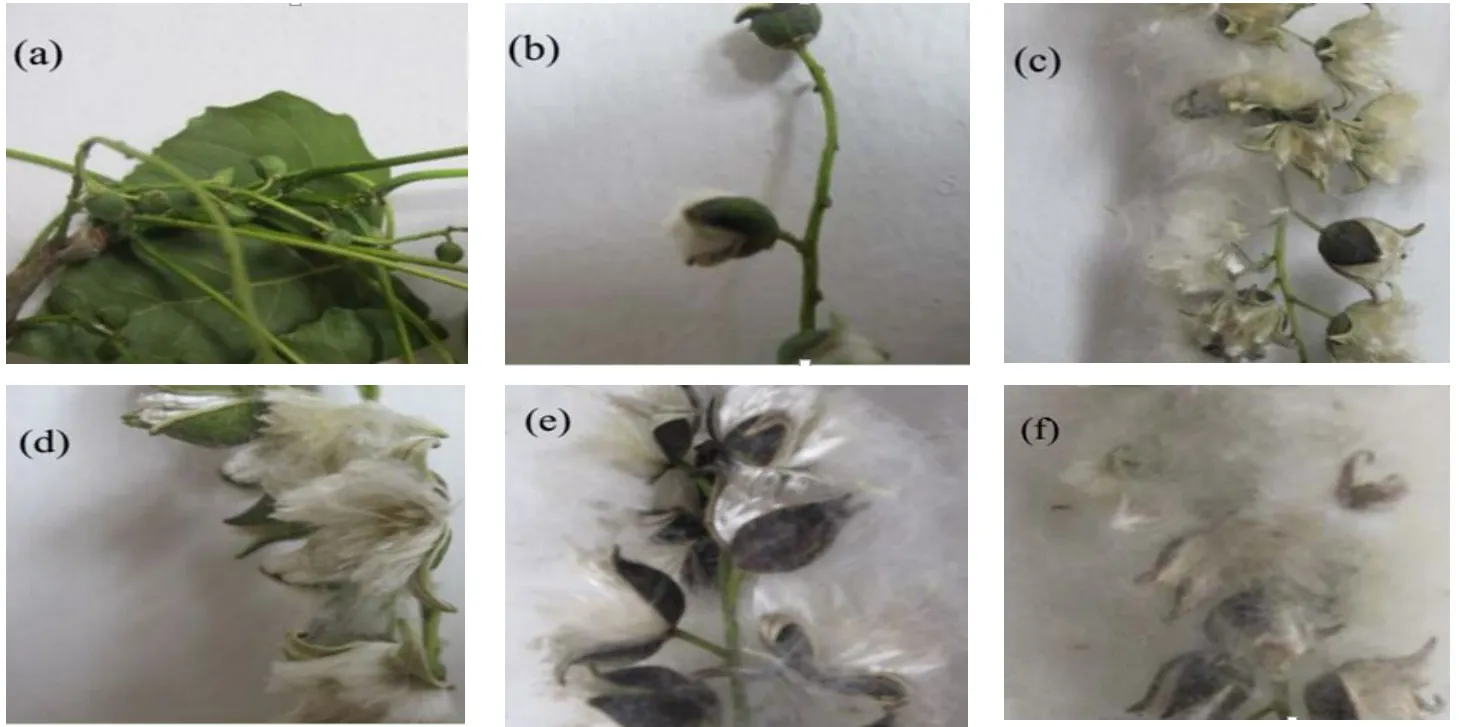

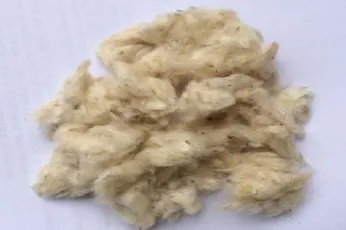

试验用杨树绒毛纤维为白杨杨树绒毛,采集地点为湖北省武汉纺织大学南湖校区,采集方法为从杨树上摘下成熟杨树果,在太阳下暴晒1-3天左右时间,除去果壳后收集相关绒朵而成。图1为杨树果形状和开蕊出絮过程图;图2是本研究所用杨树絮。

图1 杨树果形状和开蕊出絮过程图

图2 本研究所采集杨树絮

图3 纺粘法生产流程图

1.2 实验用设备仪器

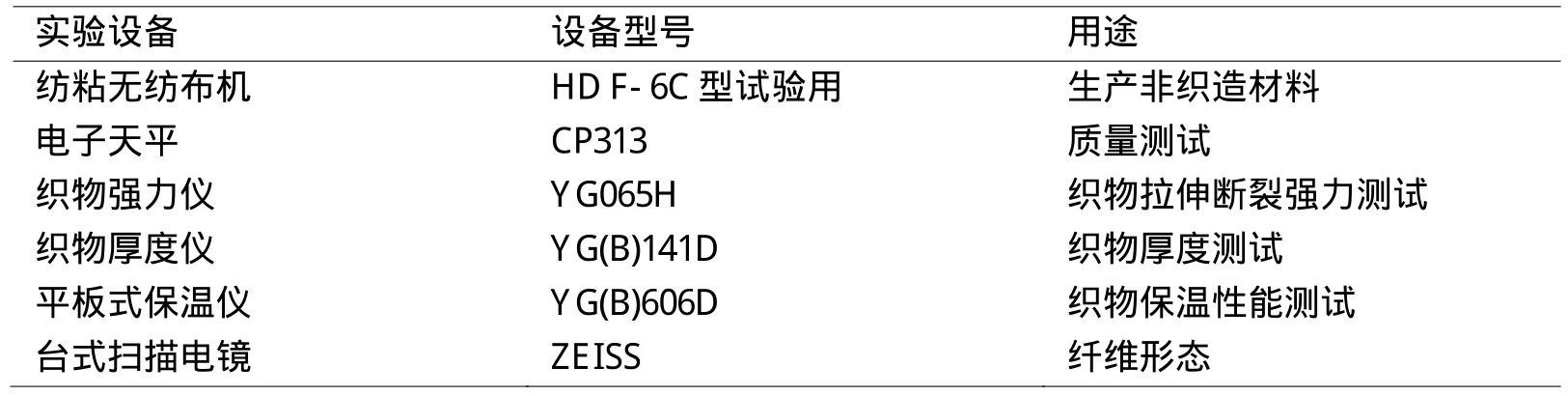

表1 实验用设备仪器

1.3 杨树绒毛纤维与聚丙烯长丝复合非织造布的制备

聚丙烯长丝由熔融纺丝法制得,高分子聚合物聚丙烯颗粒加热熔融,熔体经螺杆挤出机从纺丝孔挤出进入空气中,以一定速度拉伸变细变长,细化凝固形成纤维后成网,如图3所示[6]。本实验采用HD F-6C型试验用纺粘无纺布机制备复合非织造布。杨树绒毛纤维与聚丙烯长丝复合非织造布的制备是在冷却风的位置匀速放入杨树絮纤维(见图4),经多次除杂、手扯,处于蓬松均匀状态的杨树绒毛纤维与聚丙烯长丝在冷却风的作用下一起落到成网帘上形成复合物,向前运动的成网帘将二者的复合物送到下一加固工序,经上下两个轧辊的挤压固定成网,形成杨树绒毛纤维与聚丙烯长丝复合非织造布。这一过程中的纺粘设备的温控设备设定温度详见表2。

表2 纺粘实验工艺参数

1.4 杨树绒毛纤维的长度及细度测试

将杨树绒毛纤维在黑色绒布板上分离后用镊子夹取单根杨树绒毛纤维并且尽量使纤维处于自然伸直状态,然后用毫米刻度尺测量其长度;测试杨树绒毛纤维直径时用镊子夹取一根杨树绒毛纤维置于载玻片上(尽量使纤维处于自然伸直状态),然后用盖玻片盖住,在光学显微镜下进行细度测试。以上测试均在温度为20℃、相对湿度为65%的条件下进行。

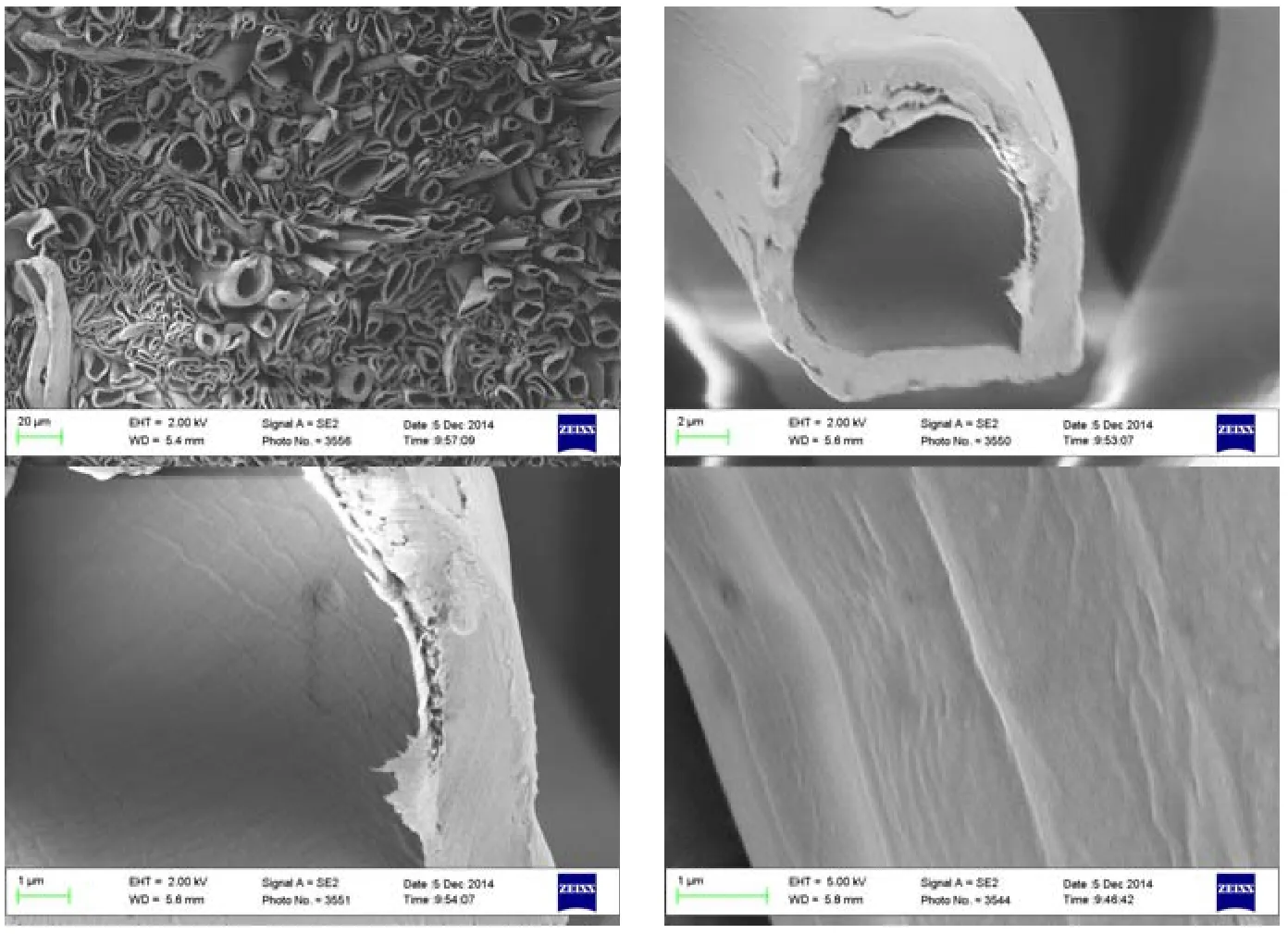

1.5 杨树绒毛纤维的微观形态结构观测

将经分离得到的单根杨树绒毛纤维经过使用导电胶制样、喷金等处理后在台式扫描电镜下观察其微观形态。

1.6 杨絮纤维与聚丙烯长丝复合非织造布的物理性能测试

在测试前,复合非织造布和单一聚丙烯纺粘布均在温度为20℃、相对湿度为65%的条件下放置24h。

(1)厚度测试:根据国家标准GB3820-1999,使用织物厚度仪对两种布料试样的10个不同部位分别进行测试。

(2)克重测试:织物克重是每平方米织物的重量,单位是“克/平方米”(g/m2),缩写为FAW,本实验用CP313电子天平进行两种织物克重称量。

(3)断裂强力测试:根据国家标准GB/T3923.1-1997,采用剪切法条样测试两种织物的断裂强力。

1.7 杨絮纤维与聚丙烯长丝复合非织造布的热学性能测试

将复合非织造布和单一聚丙烯纺粘布在温度为20℃、相对湿度为65%的条件下放置24h,然后使用平板式保温仪进行保暖性能测试。

2 结果与分析

2.1 杨树绒毛纤维的物理特征及微观结构观察与分析

图4 杨树绒毛纤维的形态结构图

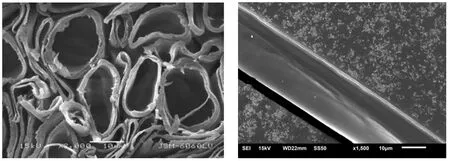

图5 木棉纤维的形态结构图[7]

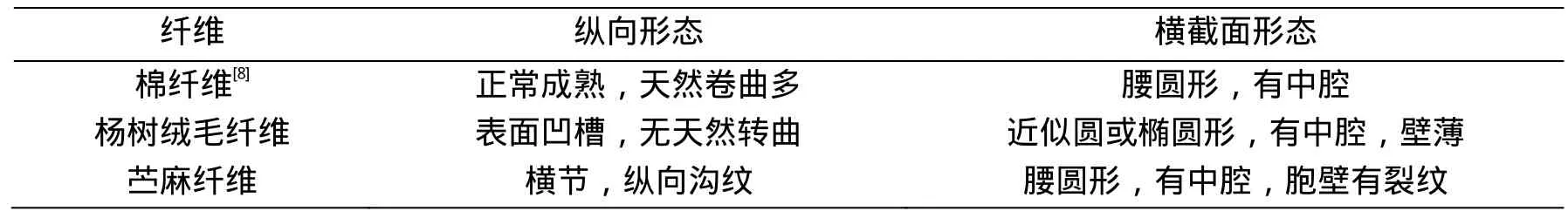

表3 杨树绒毛纤维与棉纤维、苎麻纤维纵横向形态特征

从图1中可以看出,杨树果壳似棉花果状,经测量其直径仅为2-4mm,大小约为普通棉花果的1/12;绒毛纤维较短、蓬松、柔软而富有光泽,杨树绒毛纤维的长度大约为4.67mm,细度约为19um。参考相关资料得知普通细绒棉的长度为25~35mm,细度为20um左右,而苎麻纤维的长度约为55~65mm[5],由此可以看出在长度方面,杨树纤维和这两种常用天然纤维存在较大的差别,较短的长度使得它不适应于单独纺纱。表3列出了杨树绒毛纤维、棉纤维与苎麻纤维的形态结构比较。

从图4中可看出,杨树纤维表面存在比较小的凹槽,横截面为圆形或椭圆形,中空,壁薄,纤维壁的厚度约为1um,直径与纤维壁的比大约为19,由此可以说明杨树纤维拥有较高的中空度,这也使得杨树绒毛纤维具有质轻,比重小的特点。与木棉纤维极其相似(如图5所示)。较大的中空度和较细的细度使得杨树纤维具有较好的芯吸效果,从而其制品拥有吸湿平衡时间短、导湿快的特点,非常适用于保暖材料的制备。

由表3可看出,棉纤维横截面呈腰圆形,有中腔但所占比例较小,而杨树绒毛纤维具有较大的中腔,但不具有棉纤维的天然转曲,故纤维间的抱合力差,难以单独纺纱。苎麻纤维横向也呈腰圆形,有中腔,胞壁有裂纹,纵向有横节和纵向沟纹,与杨絮表面的细微凹槽相似,所以杨树绒毛纤维在纵向上与苎麻纤维有一定的相似程度。与棉纤维差别较大。

2.2 杨絮纤维与聚丙烯长丝复合非织造布的物理性能分析比较

2.2.1 质量测试

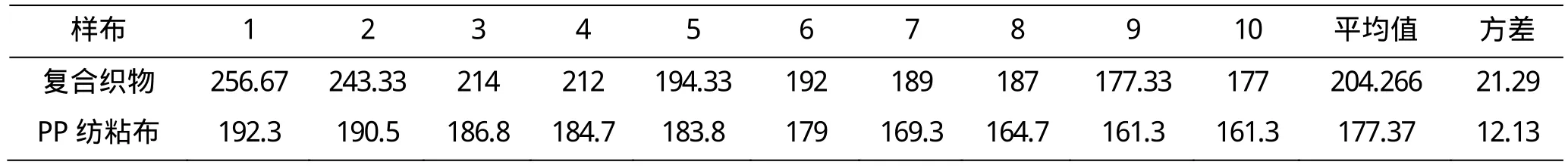

表4 杨絮纤维与聚丙烯长丝复合非织造布平方米克重(g/m2)

由表4可知,加入杨树絮纤维后纺粘非织造布的平方米克重增加,同时平方米克重的方差也有所增加。由数据可以看出单一聚丙烯纺粘非织造布的不匀性较大,但是复合织物的方差几乎是聚丙烯纺粘布的两倍。这意味着随着杨树绒毛纤维的加入,非织造布的不匀率也有所增加。这也表明了加入到纺粘布里面的杨絮分布不够均匀,均匀复合技术有待改进。

2.2.2 厚度测试

从图6中可以看出试样的单一聚丙烯纺粘布和复合非织造布的厚度分布都不太均匀,但是后者的波动更大,主要原因是纺粘实验过程中聚丙烯长丝和杨絮一起落到成网帘上时,在侧吹风的作用下杨絮飘落的方向不好控制,而且就目前的条件无法做到均匀投放,故导致了复合非织造布较差的均匀度。

2.2.3 断裂强力测试

从图7可以看出,与单一聚丙烯纺粘非织造布相比较,复合非织造布的断裂强力值波动很大,有的比单一聚丙烯非织造布低,有的则高出许多。就总体而言,复合非织造布的断裂强力不及单一聚丙烯非织造布,这也表明随着杨树绒毛纤维的添加,复合非织造布的机械性能有所下降。

图6 PP纺粘布和复合织物的厚度对比图

图7 PP纺粘布和复合织物的断裂强力对比图

2.3 保暖性能测试

表5 两组织物保暖性能测试结果

由表5可以看出添加了杨树绒毛纤维的非织造布的克罗值和保温率约为未添加纤维织物的两倍,而传热系数也比未添加纤维的聚丙烯纺粘非织造布低得多。从中可以看出杨树绒毛纤维的添加提高了聚丙烯纺粘非织造布的保暖性能。

3 结论

目前国内外对杨树绒毛纤维的研究还处于初步阶段,杨树绒毛纤维的加工方法还在处于探索过程。本文研究的主要内容是将杨树絮纤维作为絮填材料,利用纺粘法制造出含有杨树絮纤维的聚丙烯纺粘非织造材料,并测试这种材料的物理性能,探索这种加工方法是否能够得到具有保暖效果的非织造布。测试表明复合非织造材料的厚度及平方米克重有所增加,但因杨树絮纤维本身质轻、长度短,且表面相对光滑,纤维间的包合力有限,故复合织物拉伸断裂强力波动较大,总体呈下降趋势。复合织物的保暖性能显著提高,由此可以得出杨树絮纤维具有较好的保暖性能。

由于实验原材料的不足、手工除杂不够精细,杨树绒毛纤维并非均匀地加入到非织造材料中,故本次实验所制得的样品均匀性不是很好,实验数据相差较大,后期仍需探索将杨絮纤维定量地、均匀地加入到纺粘非织造布中的方法。

在杨树树绒毛纤维中含有大量细小杂质,不易除尽,用作填料时如果洁净度不高容易引起过敏、皮肤病等,这可能是杨树絮纤维未能被大范围的研究或生产的原因之一。所以杨树绒毛纤维作为絮用保暖材料使用时,纤维除杂、絮片成形、填充方法等方面还有许多待解决的问题。

[1] 阴建华,吕悦慈,张军英,等.杨树绒毛纤维的性能及其采集应用[J].棉纺织技术,2011,(9):65-68.

[2] 阴建华,张玉斌,马军.杨树绒毛纤维絮用成形方法研究[J].棉纺织技术,2014,(2):75-78.

[3] 程士润,成清,黄晓茹,等.杨树绒毛纤维的定性分析方法研究[J].中国纤检,2014,(11):118-119.

[4] 尹传青,张洪亭.杨絮纤维形态结构与应用[J].山东纺织经济,2013,(9):37-89.

[5] Hsioulien Chen,Brigitte Cluver.Assessment of Poplar Seed Hair Fibers as a Potential Bulk Textile Thermal Insulation Material[J].Clothing and Textiles Research Journal,2010,(28):255.

[6] 柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2010.09.

[7] Rijavec,T.Kapok v tehničnih tekstilijah (Slovenian) [J].Tekstilec,2008,(51):319-331.

[8] 于伟东.纺织材料学[M].北京:中国纺织出版社,2006.186-396.

Morphology Analysis of the Poplar Seed Hair Fibers and Characterization and Preparation as a Thermal Insulation Material

LIU Juan, XU Zheng-lin, ZENG Bei-ni, CHEN Wu

(Schools of Textile and Engineering, Wuhan Textile University, Wuhan Hubei 430200, China )

In this study, poplar seed hair fiber has been compounded with polypropylene(PP) to make compound fabric on the base of analyzing morphology and spinnability systematically of poplar seed hair fiber. The weight, thickness, break stretch have been tested. Performance index of insulating ability including the value of CLO, warmth retention ratio and thermal conductivity coefficient have been also tested in this study. It is revealed that with the adding of poplar seed hair fiber, the thickness of the compound non-woven fabric gets increased and the improved warmth retention property grows notable correspondingly, but the mechanical properties decreased.

poplar seed hair fiber; composite non-woven fabric; thermal insulation material

TS102.2+1

A

2095-414X(2016)03-0003-05

陈悟(1968-),男,教授,博士,研究方向:先进纺织加工理论与清洁生产技术.