铝制板翅式换热器的缺陷查找及与修正技术

娄蓉(杭州杭氧股份有限公司,浙江 杭州 ,311305)

铝制板翅式换热器的缺陷查找及与修正技术

娄蓉

(杭州杭氧股份有限公司,浙江 杭州 ,311305)

本文介绍了铝制板翅式换热器产品的特点和结构,分析了铝制板翅式换热器缺陷产生的原因,并总结出铝制板翅式换热器一套缺陷查找方法和修正技术,取得了较好的成效。

铝制板;翅式换热器; 缺陷; 修正; 泄漏; 融蚀

板翅式换热器具有体积小、重量轻、效率高、坚固耐用、适应性强等优点,广泛应用于空气分离、石化、天然气液化设备、乙烯冷箱等行业,同时是二十一世纪坦克等军用装甲车辆的应用方向。

1 铝制板翅式换热器的特点

1)传热效率高

由于翅片结构特殊,使流体在通道中形成强烈的湍动,使传热边界不断破坏,从而有效地降低了热阻,加之冷热流体之间的换热不仅以隔板为直接传热面,大部份热量经由翅片传递,提高了传热效率。

2)结构紧凑

单位体积的传热面积大,列管式换热器一般为160m2/m3左右,而板翅式换热器一般都能达1500m2/m3,最高可达4370m2/m3。

3)轻巧而牢固

由于翅片很薄,通常为0.2~0.5mm,而且结构很紧凑,体积小,又是用铝合金制造,因此重量很轻,同时,翅片是主要传热表面又是两隔板的支撑,故强度高,如用0.7mm厚度的隔板和0.2mm厚翅片所制成的板翅式换热器,能承受40Kgf/cm2(表压)的负荷,而重量仅为列管式的1/10。

4)适应性大

在同一设备内可允许有2~9种介质同时换热,且可用于气─气、气─液和液─液之间的热交换,也可在逆流、并流、错流和错逆流等情况下使用,可在-273~+120℃温度范围内使用,且铝合金在低温下有良好的机械性能,导热系数高,特别适用于空气分离和天然气分离等行业。

5)经济性好

由于结构紧凑,体积小,采用全铝结构,所以重量轻,成本大为降低,在深冷技术中,不仅可以节约大量贵重金属且比其它型式换热器经济。

2 板翅式换热器的结构

板翅式换热器由芯体、封头、接管及支座等零部件组成。流体的每一层通道由翅片、隔板、封条组成[1],每层通道在特定方位上都设有流体的进出口,并用该流体的进出口封头分别包容该流体的每层进出口,焊上各自的接管而组成。芯体则由各流体的通道按需要依次叠置,经真空钎焊成一体。每个通道由隔板(或侧板)、翅片(或导流片)、封条等零件组成

3 板翅式换热器的主要缺陷产生原因及纠正措施

铝制板翅式换热器由于设计、材料、设备和工艺等不妥当时会出现一些钎焊缺陷。可能导致芯体少量钎焊缝出现试压泄漏现象以及内部隔板融蚀等钎焊缺陷的产生。

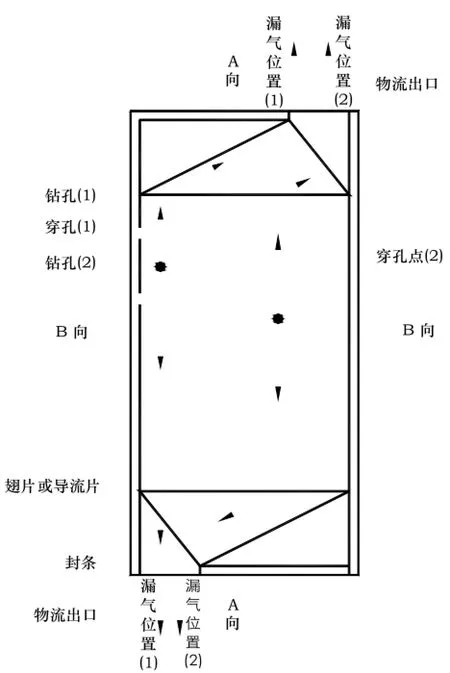

图1 气体流向示意图

3.1 局部未焊透

3.1.1 局部未焊透产生原因

局部未焊透是真空钎焊的主要缺陷之一,诱发的原因很多,主要是翅片、导流片、封条与钎焊隔板接触之间的间隙局部或全部没有被钎料充分填充或钎料与基体金属没有完全熔合而造成板翅式换热器的局部泄漏。

引起局部未焊透原因主要有以下几方面:

①真空度不佳:零件表面的氧化膜得不到彻底清除或在加热时继续氧化,使得钎料的流动性变差而不能填满整个间隙[2];

②零件不干净: 有油污、锈蚀、灰尘、垃圾等;

③钎焊温度过低或加热速率太快而造成组件间温度不均匀;

④钎料选择或使用不当;

⑤组件装配不当,焊缝间隙过大,毛细作用降低,钎料难以形成良好钎缝。

3.1.2 局部未焊透的修正措施

(1)清除芯体表面的氧化膜

用铣刀铣去芯体表面氧化膜,在补焊因封条与隔板熔点不一致,导致焊缝之间会产生气孔,使通道内漏,因此先要把封条与隔板分开。

(2)缺陷的修复

在泄漏的芯体上任意选择一条,将隔板上层的封条挖去深约2.0mm,宽约4.0mm左右的坡口。补焊前应认真清理脱焊部位,清理长度应在脱焊长度的基础上,两端各延长20mm;清理深度一般不小于10mm,然后采用手工氩弧焊进行补焊。补焊时隔板与焊缝之间不能有气孔,并注意应力收缩,在补第二层时,因补焊时会有一定的收缩,必须隔开一至二层,使焊缝冷却,降低焊缝的收缩,确保钎焊缝不被焊接应力拉开,可减少重复修复,确保产品性能和外观质量。

3.2 隔板融蚀原因与修正措施

3.2.1 真空钎焊产生熔蚀原因

①钎焊温度过高或在较高温度下保温时间过长;

②钎料选择不当;

③钎料的量过多;

④隔板材料内部存在缺陷。

3.2.2 融蚀修正措施

(1)融蚀查找

在换热器芯体中,隔板融蚀也是主要缺陷之一,是因真空钎焊时温度过高或隔板材料缺陷,导致隔板熔穿,而且穿孔位置不一。常规使用水查找法,在穿孔隔板上下层任意选择一个通道,焊上假封头,把平放好的芯体改为侧放,使通道口一个朝上,另一个朝下,把透明塑料管装到一个通道口,一头高于芯体,在上通道口灌入水,到透明管上口出水为止,使通道内的水顺首穿孔流出,同时,透明管内的水顺着下降,当水充到穿孔点齐平就不会下降,这时找到一个上下位置穿孔点,再画出平行线;在找左右的穿孔点时,将芯体一头吊高,至少在30°以上,再加满水,顺着穿孔点流到齐平,再画出另一条平行线,这时第一条平行线的相交点就是穿孔点的位置。

使用水查找法虽然有效,但是查找时间比较长,在用户要求比较急的情况下不适应。气体声音判断法见效快,但是,要求操作者具有相当丰富的实践经验才能完成。例如:在穿孔隔板上下层选择一层压力较高的通道进行充气,在另一层的物流出口判断穿孔点B向的穿孔位置,假如在如图1所示,穿孔点①气流顺着翅片流向物流口漏出,判断物流进口与物流出口的气流位置,如图1所示漏气位置(2)无法进行修复,漏气位置(1)一般可以修复,但要查出A向的的位置,先判断物流进口与物流出口的漏气大小来确定钻孔的位置,如物流出口气流大,就判定芯体长度的中心偏物流出口方向,采用Ф5mm钻头钻出钻孔点(1),深约45mm,如图1所示,在钻孔点(1)判断是否切断气流,判断物流出口漏气位置,气流是否减少与没有,根据钻孔点(1)的气流大小来确定钻第二个检查孔的位置,如物流出口气流减少,钻孔点(1)的气流大,就能够确定第二个钻孔点的位置,如图1所示钻孔点(2),再与钻孔点(1)进行声音高低的比较,确定穿孔点的位置。如果钻孔点(2)的声音高,钻孔点(1)的气流又不变,就可以确定穿孔点在钻孔点(2)的位置附近,然后在钻孔点(1)和钻孔点(2)之间靠近钻孔点(2)位置附近找到穿孔点后进行修复。

(2)融蚀修正

修复有一定的范围和尺寸,过去一般的修补在芯体外侧至内穿孔点尺寸30mm以内,再向内就无法修复,导致该产品通道只能堵通道处理,一定程度上会对板翅式换热器性能产生影响。利用以下方法可以在芯体外侧至内穿孔点的修复尺寸达到约45mm,进一步减少或消除产品缺陷对板翅式换热器性能的影响。在缺陷处理时,要选择上下通道压力低的流道为挖补口,挖去穿孔点处的封条,假如穿孔点在封条内边上时,挖去上下封条,以45°角左右坡口,以使焊枪喷嘴方便进入,如穿孔点在45°角左右时,要将上下封条一起挖掉,保留隔板,再往上下面挖45°坡口,将保留的隔板用凿子轻轻往上下挤,使焊枪喷嘴进入,补好融蚀点,把保留的隔板跟上下面焊接,再进行试压,确认不漏,再对挖除口进行焊接,最后将修复位置表面磨平,再进行试压检查完成修复工作。

4 结论

本文总结了板翅式换热器的主要缺陷产生原因及修正措施,对于铝制板翅式换热器钎焊局部未焊透造成的泄漏,提出了封条与隔板熔点不一致,先要把缺陷处封条与隔板分开的观点,同时要考虑补焊时会有一定的收缩。还总结出了气体声音判断法查找缺陷位置,大型铝制板翅式换热器芯体外侧至内融蚀修复范围达到45mm,减少或避免堵通道层数,保证换热面积与试压强度,确保产品性能和质量。

(References)

[1] NB/T 47006-2009.铝制板翅式热交换器[S].北京:国家能源局,2009.

[2] 赵鹏飞,康慧. Al-Ti异种合金真空钎焊的研究[J]. 材料工程,2001(4)∶25-28.