高压灭菌器模拟环境仓的设计

姜立斌,王孔祥

高压灭菌器模拟环境仓的设计

姜立斌,王孔祥

(福建省计量科学研究院,福建 福州 350003)

摘要:文中介绍了无线压力检测系统的发展状况,设计一种模拟高压灭菌环境仓,测量在高温环境下无线压力检测系统的示值,验证在高温环境下压力的测量准确度。

关键词:高压灭菌;模拟环境

无线压力检测系统应用无线数据传输的方式,主要解决密封容器内的极端环境下,如高温、高压、腐蚀性或放射性介质、高速运转腔体的压力检测问题[1]。目前民用无线压力检测系统主要应用在蒸汽灭菌器内部的温度、压力的检测。这些年随着医疗卫生和食品、药品、生物科技企业的蓬勃发展,人们对于食品卫生、医疗设备清洁、药物安全等问题的关注度的持续提升,灭菌消毒成为人们热议的一大主题。随着灭菌仪器使用数量及其产品质量控制要求的不断增加,对无线压力检测系统的技术需求也在提高,无线压力检测系统各检测数据的准确性是灭菌仪器灭菌消毒效果的重要保障,无线无线压力检测系统的检定更是保证压力精度及准确度的基础。

目前,国内针对无线压力验证系统的校准主要在常温下进行,将验证系统置入密封容器,给容器施加压力,通过比较法进行校准。然而热力灭菌设备压力验证系统的工作环境不同于常规压力传感器,不具备常规压力接口,长时间暴露在饱和水蒸汽环境中,环境温度通常超过100℃。当前校准方法的缺陷在于校准环境与验证系统的实际使用环境存在较大差异,由于不同温度下压力传感器示值的不同,环境对于验证系统测量结果的影响不可忽略。因此用于热力灭菌设备检测的无线压力检测系统绝不能简单将常温下的校准数据结果作为使用依据。

本项目模拟高压蒸汽灭菌环境,检测其高温下无线压力检测系统的数据,进而更好地服务于无线压力检测系统生产企业和应用企业,具有较大的社会效益和经济意义。

考虑到不同温度下无线数据记录器电池的不同放电状态及不同温度将会对压力传感器和对应电路的影响,为保证无线压力检测系统在高温情况下的测量结果准确性和可靠性,设计对耐压腔体检定工作区域进行加热控制,模拟常用的灭菌温度环境(室温~150℃内可根据具体需要而定),以保证无线压力检测系统检定工作环境与实际工作环境相一致。

1 高温耐压腔体的设计

密闭耐压腔体的设计及制造作为本项目研究的基础,是无线压力探头的检测容器,为满足耐压500kPa且可方便开启的使用要求,及腔体最高使用温度选择合适的腔体壁厚和材质,并根据现有市场上已存在的无线压力检测系统探头大小来设计腔体内部尺寸,同时综合考虑温度传感器和气体管路的位置,合理优化设计腔体的尺寸、形状等技术参数。

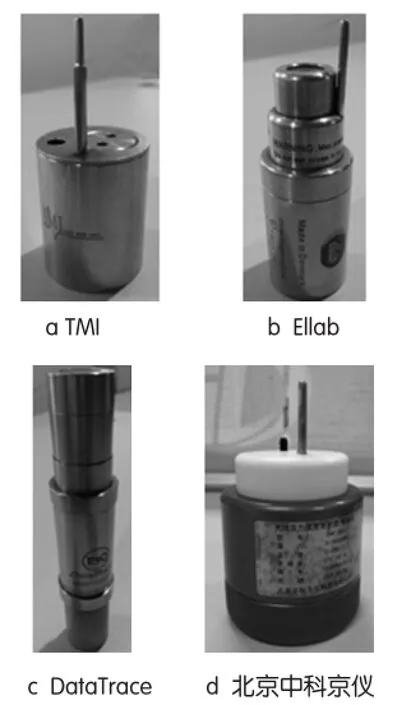

目前,市面上主要使用的用于灭菌仪器检测的无线压力检测系统的厂家为TMI、Ellab、DataTrace及国产北京中科京仪科技有限公司,其无线探头如图1所示,其大小尺寸如表1所示[2]。

图1 市面常用的无线压力检测系统探头

表1 市面常用的无线压力检测系统探头大小

综合几种传感器大小,并预留水加热区域,设计耐压腔体内径为85mm、高162mm。考虑到炉体最高使用温度为150℃,设计采用耐高温且性能稳定、导热系数高的304不锈钢;考虑到压力极限在500kPa,设计壁厚4.5mm。为方便开启耐压腔体盖,耐压腔体盖的密封方式采用橡胶密封圈及3个密封螺帽、螺杆螺旋密封;在腔体中部设计钻孔的无线压力记录器托盘支撑无线压力检测系统探头。

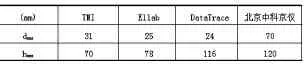

基于装置的检测功能,设计耐压腔体分为上下两大功能部分,上半部分为无线压力检测系统探头放置区,下半部分为加热水区。耐压腔体剖视图如图3所示。

图2 耐压腔体剖视图

为了保证无线压力检测系统的实时数据接收正常及无线压力信号的穿透性,避免出现封闭金属腔体导致信号屏蔽现象,耐压腔体盖采用了耐压耐高温的环氧树脂材料代替不锈钢304材料。

考虑到装置的普适性,使装置能适应不同温度下非饱和气压下不同压力值的检定环境,本项目设计在耐压腔体内增加一个与气压进气口连通的密闭金属腔体,使用腔体下部的加热区提供设定的温度环境并通过金属腔体导热到腔体内部,由气泵提供压力源,进而进行非饱和蒸汽压下的不同温度不同压力值的检定。其结构如图3所示。

图3 金属腔体示意图

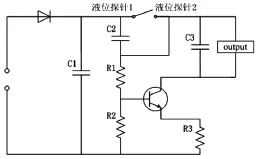

设计在耐压腔体底部伸入电加热棒,通电加热的形式对耐压腔体底部水域进行加热产生水蒸汽,并在密封的耐压腔体里形成饱和蒸汽压。为了防止加热水域水量太少导致闭环温度控制失效,进而加热棒温度剧增产生烧断现象,设计防干烧模块,在耐压腔体底部和加热最低水位处分别设置液位探针,通过2个液位探针实现对耐压腔体内的水位的监测防干烧。将液位探针监测电路与加热棒工作电路串联,同时设计液位探针1和液位探针2分别接在电路电容C3的两端。当水位高于最低临界液位(液位探针1位置)时,液位探针1和液位探针2之间导通,C3被短路,防干烧模块输出电压状态为导通,进而加热棒由温度控制器指挥工作;当水位低于最低临界液位时,液位探针1和液位探针2之间形成开路,C3工作,防干烧模块输出电压状态为断开,加热棒无法工作,达到防干烧断电保护。防干烧模块电路原理如图4所示。

图4 防干烧模块电路原理

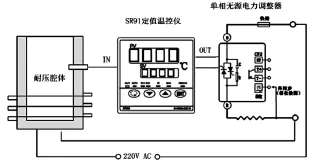

为了达到高精度且稳定的控温效果,本项目温度控制采用调频控制。使用岛电SR91定值温控仪与PAC01A单相无源电力调整器配合实现低电压控制高电压,通过调整加热棒通断的频率达到精确控温效果(其组件连接图如图5所示)。

图5 温度控制组件连接图

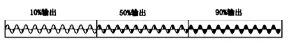

使用的岛电SR91定值温控仪设置输出模式为4~20mADC,并将输出端接入单相无源电力调整器,而单相无源电力调整器不上电直接将输入的4~20mADC的控制信号取电源,并选择单相电力调整器输出的波形为调压型,如此根据控制信号的大小控制加热丝工作电压的220V AC的频率,其控制输出的波形如图6所示,其调节范围为0~100%,调节输出分辨力为1%。

图6 温度控制输出的波形图

在控温前,为得到耐压腔体的最佳控温PID参数,对耐压腔体进行自整定,通过温控仪设定121℃后,记录耐压腔体到达121℃后经历3次扰动的超调振荡大小和恢复的周期,自动计算系统PID参数。通过多次实验,进行微调PID参数以保证达到0.1℃控温精度。

2 标准器的选择

2.1温度标准器

由于耐压腔体的使用温度范围为:室温~150℃内,为了达到高精度的测温效果,并鉴于在模拟灭菌工作环境时腔体内充满饱和蒸汽,使用AA级4线制铠装铂热电阻Pt100。为了更准确地测量耐压腔体内的饱和蒸汽压温度,将铂热电阻的感温测点伸出2mm到腔体内,并将其安装在无线压力检测系统探头放置区中1/2高度处。

2.2 气压标准器

当进行灭菌工作环境模拟时,必须对密闭腔体内温度进行升降控制,进而会使得腔体内饱和蒸汽温度通过压力管道连接传导热到压力标准器上,会影响压力标准器的示值准确性。为此本项目设计使用隔膜式压力校验仪及蛇形管隔离温度对数字校验仪示值的影响。

隔膜式压力校验仪采用间接测量法,在隔离膜片与压力传感器之间填充了密封液硅油作为传递压力的介质,当饱和蒸汽压力作用于隔离膜片上,迫使隔离膜片产生位移,通过硅油将被测介质压力传递给弹簧管,弹簧管自由端产生位移最后显示对应压力值。如此隔离高温饱和蒸汽,以确保标准压力器在规定的温度范围工作,保证其示值的准确性和可靠性。本项目基于使用数字隔膜式压力校验仪量程(0~600)kPa,其准确度为0.05级。

此外,在隔膜式压力校验仪与耐压腔体之间加入医用不锈钢316材质长度为38cm的蛇形管延长腔体管线到压力校验仪间的长度,进一步降低传递到隔膜式数字压力校验仪气体的温度,有力保障了压力校验仪示值的准确可靠。

3 结束语

经试验验证,文中设计的高压灭菌器模拟环境仓可准确模拟高压灭菌器灭菌工作时的环境,在高温高压条件下对无线压力检测系统进行检测校准,保证无线压力检测系统的准确度,具有极为重要的意义。

参考文献

[1]胡建栋.现代无线通信技术.机械工业出版社. 2003.81-82

[2]张鹏飞.超低功耗无线数据采集系统研究和设计.南京信息工程大学.2007.

王孔祥,男,福建省计量科学研究院热工室,热工室主任,高级工程师

收稿日期:2016-02-18

作者简介:姜立斌,男,福建省计量科学研究院热工室,工程师

The Design of Simulation Environment for Autoclave

JIANG Li-Bin,WANG Kong-Xiang

(Fujian Institute of Metrology, Fuzhou 350003, Fujian, China)

Abstract:This paper presents the development of wireless pressure monitoring system, designs a simulation environment for autoclave,measuresindicating valueofwireless pressure detection system in high temperature environment to verify in the environment of high temperature pressure measurement accuracy.

Key words:Autoclave; Simulation environment