肋骨弯曲成形关键技术概述

冯保华, 吕 骁, 刘 鹏, 陈 强, 胡惠芬, 周毅鸣

(上海船舶工艺研究所, 上海 200032)

肋骨弯曲成形关键技术概述

冯保华, 吕骁, 刘鹏, 陈强, 胡惠芬, 周毅鸣

(上海船舶工艺研究所, 上海 200032)

摘要围绕肋骨弯曲成形的关键技术,立足于肋骨成形规律研究、肋骨加工方法研究和肋骨弯曲成形控制研究三个层面,全面、系统地阐述了国内外的发展概况,并进行了探讨。非对称截面型材的弯曲成形规律仍需进一步研究,旁弯和皱褶问题仍有待解决,计算机仿真技术的应用是解决相关问题的有效途径之一。另外,快速高效的控制技术和精确可靠的检测装置是今后的研究发展趋势。

关键词肋骨成形规律肋骨加工方法肋骨弯曲成形控制方法计算机仿真

0引言

船体的型材加工是船舶建造中的重要加工过程之一,为了满足特定的空间形状要求,非平直船体型材构件的成形过程一般均为塑性变形。船用型材构件主要由横梁、纵骨、肋骨组成,其中,肋骨的弯曲加工在船体建造的总工作量中占有很大的比例,是造船生产中重要的工序之一。肋骨的弯曲成形过程是一个复杂的塑性变形过程,对于含有非对称截面的型材(如角钢、单球头球扁钢等),在弯曲加工过程中由于处于空间受力状态,因此常常会伴随有旁弯、扭曲、倒边和皱褶现象的发生,这些缺陷或单独存在,或多种并存,并最终影响肋骨的成形质量,进而降低了船体外壳的结构强度和型线的光顺性。

肋骨的传统弯制方法主要依靠工人的手工作业,其弯制质量取决于工人的工作经验和技能水平,不同工人弯制出来的肋骨精度相差很大,即使是同一位工人弯制出来的肋骨也可能存在差异,这样弯制出来的肋骨质量非常不稳定,不符合现代造船技术的要求,属于“粗放式”加工方法。同时,手工作业还存在效率低、工作环境恶劣和工人劳动强度大等问题。培养一名熟练工人需要耗费大量的物力、财力与时间。为了解决肋骨加工质量与效率之间的矛盾,改善工作环境,降低工人的劳动强度,满足现代化造船的要求,应用先进控制技术对型材实现自动化弯曲加工被认为是切实可行的道路。因此,早在六十年代,就有国家研制出数控冷弯机,制造工艺上省却了制作样板(铁样)、弯制样条或在肋骨上划线的前道工序和进行水火矫正的后道工序,保证了加工质量,提高了生产效率,缩短了生产周期。不过,由于数控冷弯机包含大量电子元器件(如工控机、数字量输入输出板卡、数据采集卡和分布于机器中的各种传感器),工作环境是制约其工作状态的最主要因素,如湿度、温度、粉尘都影响着这些元器件的性能,且数控冷弯机属于高集成化、高自动化的一款产品,成本较高,对工人的技术水平也有较高的要求,因此还未能在船舶建造领域中普及,只有在大型船企中配备。传统的手工作业方式由于受到环境因素的影响较小,因此受到一些对加工精度没有特殊要求的中小船企的青睐。由此可见,降低成本和提高电子元器件在恶劣工作环境下的可靠性是目前亟需解决的问题,也是科研人员必须正视的问题。随着现代造船技术的发展,数控冷弯机会不断完善,也会在船舶行业中扮演更重要的角色,发挥更强大的作用。

1肋骨成形规律研究

如果要对型材进行正确的弯曲加工,使其达到所需要的技术指标,满足造船要求,就必须研究肋骨的成形规律。目前,国内外已有大量的研究学者与专家对型材的成形规律进行了深入而系统的研究。

1.1对称截面型材弯曲成形研究

含有对称截面的型材,长时间以来是金属塑性成形领域的主要研究对象,且已经取得了丰富的成果。弯曲加工成形后的槽钢在其端部截面由于残余应力的存在,而导致槽钢发生扭曲变形,日本的小奈弘等人通过试验研究发现,若预先对槽钢腿部施加一定压力使之产生反向形变,可以消除这一缺陷[1]。Schafer和Pekoz对槽钢开展了冷弯试验,并对弯制过程中槽钢内的残余应力分布变化在理论上进行了分析、预测[2]。Chiang.K.F针对槽钢弯曲变形过程中的应力分布进行了理论推导,得出了相应的应力计算公式。Nakajama讨论了管材在弯曲成形时轴向力问题,通过简化管材的空间形状,建立了关于轴向力计算的理论表达式,揭示了轴向力的变化规律。Ingvarson在理论上研究了模压成形冷弯构件中的残余应力分布情况并通过试验验证了理论结果,他在论文中指出,机械冷加工会在构件中产生横向和纵向的残余应力,并沿厚度方向呈非线性分布[3]。Cheng Yu和B.W.Schafer针对C型和Z型冷弯薄壁型钢梁的畸变屈曲和局部屈曲开展了试验研究,结果表明,使用直接强度法计算试验试样的极限承载力与通过试验手段测得的结果十分接近[4]。Gardnier研究了矩形截面梁在纯弯曲后的回弹问题,并应用塑性弯曲工程理论推导出了理想弹塑性材料的回弹表达式。

1.2非对称截面型材弯曲成形研究

对于含有非对称截面的型材塑性成形规律的研究尚未形成科学、完整的体系。与含有对称截面的型材塑性成形过程不同,非对称截面型材在塑性弯曲成形加工过程中,由于型材截面的不对称性会导致除了产生弯曲平面所需的弯矩还会产生垂直于弯曲平面的弯矩分量,这就是所谓的“旁弯”现象,旁弯会破坏肋骨的线型,在实际加工中应当予以避免,然而复杂的空间受力情况使得对于旁弯的理论推导难度提升到了一个新的高度。为了揭示现象、认识规律、验证理论,国内外学者进行了相应的研究。Brown讨论了梁的塑性非对称弯曲问题,他认为,无论施加的弯曲力矩轴是否平行或垂直于截面的对称轴,全塑性弯曲都应看做是非对称弯曲[5]。K.A.Stelson针对薄壁U型截面梁在塑性弯曲过程中的截面畸变问题进行了相关研究,结果表明,当底面为圆弧形时,薄壁梁的两个侧边依然垂直于底边,并基于能量最小原则,通过理论推导,建立了薄壁梁变形的理论表达式,表达式中只包含几何变量,与材料属性无关[6]。T.N.Ganju以角钢、Z型钢和T型材等结构设计中常用型材为对象,摒弃了应力分析计算过程复杂的传统弯曲公式,独创性地提出了用张量矩阵方法对角钢及Z型钢的非对称型材进行科学、完整的描述,得到了通用的弯曲公式[7]。国内对于非对称截面型材塑性变形的研究起步较晚,至今也取得了一定的成果。余同希和章亮炽研究了L形截面梁弹塑性纯弯曲及回弹问题,揭示了中性轴移动和旋转的规律,并给出了回弹计算表达式,不过他们忽略了壁厚对于结果的影响[8-9]。王呈方在论文中揭示了非对称截面型材弯曲加工过程中的弯矩与曲率之间的关系,提出了非对称截面型材弯制时为了消除旁弯所需要的弯矩计算方法,但同样对问题进行了一定的简化[10]。以此理论为指导,茅云生、王呈方等研制出了肋骨冷弯机的垂向预弯装置[11]。习荣堂、李景方等将型材冷弯成形中的变形过渡区作为研究的关注点,基于合理的假设,提出了变形过渡区长度的计算公式,并且理论结果通过了试验验证[12]。徐兆康经过长期的研究发现,在型材的弯曲加工过程中,腹板边缘由于受到纵向拉伸(压缩)力的作用而变形,影响着型材的最终成形质量,提出了在加工前应对加工长度进行预先修正的思路[13]。

1.3型材成形的计算机仿真

随着近二十年计算机技术的飞速发展,计算机仿真技术越来越多地应用于结构设计、强度校核与结构的动态模拟等领域,与此同时,有限元法也日趋成熟,将两者相结合,就可以各取所长、各补其短,借助于计算机强大的运算能力,人们可以更快速、更准确地得到分析结果。当今,通用的有限元软件包括ANSYS、ABAQUS和Hyperwork等。李文平等利用最小势能原理推导出了计算直梁弯曲成形后回弹量的有限元求解方程,同时采用ANSYS有限元软件进行了模拟仿真,并将两者结果比较分析,验证了方程的正确性[14]。刘传香等采用有限元仿真技术,对不等厚截面铝型材的拉弯成形过程中预拉量和补拉量对截面变形和回弹的影响进行了研究,结果表明,随着预拉量和补拉量的不断增大,截面变形也在增大,而回弹则减小[15]。

综上所述,目前国内外对于对称截面型材的塑性成形过程中的应力分布、残余应力及回弹问题进行了大量的研究,理论较为成熟。而对于非对称截面型材的塑性变形过程,由于截面的非对称性,使得型材受力情况十分复杂,在弯制过程中会产生旁弯现象,目前对于这一问题的研究成果还十分有限,实际应用中对旁弯量的确定只能依靠经验判断,缺乏相关理论指导,有限元仿真分析技术的发展给研究肋骨成形规律提供了一种新的思路。

2肋骨弯制加工方法研究

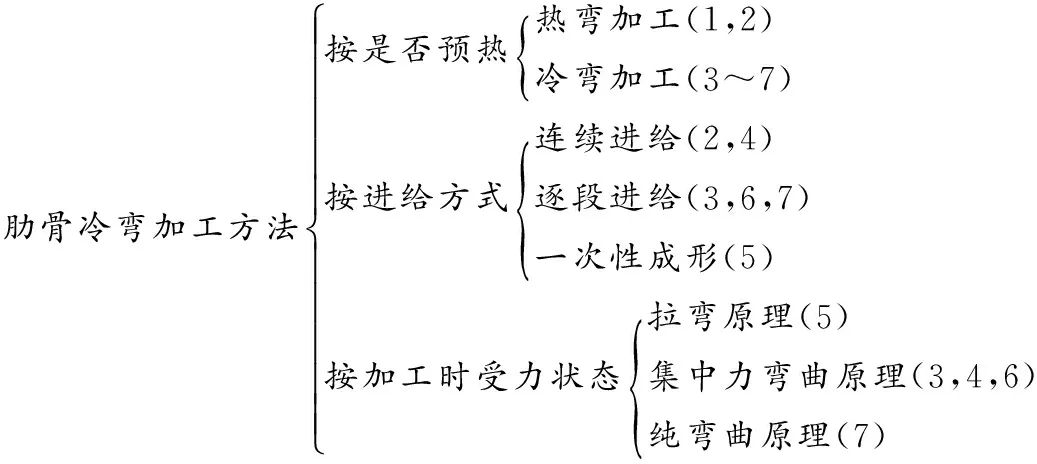

肋骨弯制的加工方法主要有:(1)手工热弯;(2)中频加热肋骨弯曲淬火机热弯;(3)型材矫直机冷弯;(4)三轮滚弯机滚弯;(5)多模头一次成形数控肋骨冷弯机冷弯;(6)三支点肋骨冷弯机冷弯;(7)四支点纯弯曲原理肋骨冷弯机冷弯。按照不同的原则,可以对上述方法进行分类,如图1所示。

图1 肋骨冷弯加工方法

其中,热弯加工是将型材加热到型材的再结晶温度以上,使其塑性增加而易于变形,再施加外载荷使其弯曲成形,这种方法复杂,工作环境差,适用范围有限。而冷弯加工是在常温下直接对型材施加外载荷使其发生塑性变形,最终达到所要求的形状。应用拉弯原理实现一次性成形的肋骨冷弯机含有多个模头,采用数控的方法可对各个模头进行调整,使其形成所需要的肋骨形状,在型材两端固定之后,由拉伸机构施加载荷,载荷要稍大于型材的屈服极限,再操纵模头顶压型材进行拉弯加工,该冷弯机也可加工S形肋骨,这种加工方法在型材弯曲的过程中不产生压应力,因而产生皱褶的概率很小,但易对高腹板的型材产生破坏,且设备庞大,整体投资也大,费效比不高。三支点肋骨冷弯机、三轮滚弯机和型材矫直机都采用了集中力原理,它们的不同之处在于前两者采用的是逐段进给的进料方式,而后者采用的是连续进给的进料方式,连续进给加工方法适合于圆形肋骨的加工,若加工其他任意形状的肋骨,操作较复杂,三支点肋骨冷弯机设备简单,易实现自动控制。四支点纯弯曲原理的肋骨冷弯机具有加工质量好,加工效率高,机床性能较完善等优点[16]。

3肋骨弯曲成形控制方法

为了使弯制后型材满足肋骨的形线要求,就必须采用合理的检测与控制成形方法,在弯曲过程中进行实时检查和测量。对于未安装数控系统的肋骨冷弯机,其肋骨弯曲成形方法主要有逆直线法、仿形控制法和用铁样(样板)进行人工对样三种方法,这些方法不仅操作复杂,费时费力,而且主要依赖于工人经验,检测精度低。随着控制理论的不断发展,数控冷弯机的逐渐普及,越来越多新颖的控制方法应用于肋骨弯曲成形过程中。

3.1端点测量控制法

端点测量控制法由英国学者首先提出并成功应用于三点肋骨冷弯机上,它的控制原理是通过对肋骨上端点进行控制,使其在弯制过程中按照由肋骨形线唯一确定的轨迹运动,从而将原先的型材弯制成所需肋骨的形状。应用这种方法加工后的肋骨误差较大,不适合应用在肋骨形状要求较高的场合。

3.2适应控制法

适应控制法由日本学者提出并研制出相应的数控冷弯机设备。这种方法成功地避开了弯曲回弹量的计算问题,以每小段肋骨的弯曲成形挠度作为控制量,基于型材的载荷挠度曲线,针对材料在经过超过屈服极限的载荷作用后卸载,其中弹性变形的部分会发生回弹而发生塑性变形的部分保持不变的特点,在弯制过程中实时测量载荷和挠度以得到被加工型材载荷挠度曲线,以此来确定所需的弯曲加工量。这种方法实时测得的载荷挠度曲线的准确性取决于材料的材质、型材弯制过程中残余应力分布的均匀性和检测装置的精确性。

3.3弦线测量法

弦线测量法由我国学者在80年代初首先提出并建立了控制模型,已先后成功应用于纯弯曲原理肋骨弯曲控制和三支点肋骨弯曲控制。它的控制量包括定弦长、进料长度和弯曲角度,其中,定弦长是肋骨冷弯机上两个检测杆之间的距离,进料长度和弯曲角度可以通过船厂提供的肋骨型值计算出来。这种方法具有进料误差对成形质量影响小,型材的整体和各段曲线成形精度高,检测简便准确等优点,实现了实时检测、实时控制功能,并采用逐步逼近法来处理型材弯曲中的回弹问题,用对控制量进行额外补偿的方法来消除逐段弯制带来的累积误差。杨启,王呈方[17]基于弦线测量法的原理,针对传统的检测装置由于钢丝而制约了加工精度和生产效率的缺点,研制开发了一种自动控制检测装置,这种自动控制检测装置克服了传统钢丝传动检测机构的不足,具有操作方便、简单可靠等优点,但传感器数量较多,在工作环境恶劣的情况下可能出现较大误差。在总结前人经验与成果的基础上,胡勇等提出了一种基于大地坐标系的检测新方法并成功开发出了相应的检测装置,这种检测装置结构简单可靠、为自动号料能够提供准确的定位坐标信息。在此基础上,一些学者建立了一种用于肋骨冷弯成形加工的适应控制模型,实现了参数的实时计算[18]。

4结论

本文通过对现有的文献、资料进行归纳总结,主要得到了以下结论:

(1) 对具有对称截面型材的弯曲成形规律的研究如今已有了丰富的研究成果,而对具有非对称截面的型材弯曲成形研究尚未形成完整、系统的理论体系,需要进一步的完善。对于弯曲过程中产生的旁弯、倒边、皱褶问题的认识仍停留在经验阶段,有待于理论上的突破。

(2) 借助于计算机仿真技术,许多学者已对非对称截面型材塑性弯曲过程进行了仿真模拟,仿真结果与试验结果相吻合或十分接近,随着计算机技术的不断发展,计算机模拟仿真技术是今后研究肋骨成形规律与解决旁弯、倒边、皱褶问题的有效途径之一。

(3) 目前,已有多种肋骨成形控制方法成功应用于数控肋骨冷弯机上,一些学者近年来也在不断提出新的控制方法。实时测量、实时控制已经成为肋骨成形控制的发展趋势。同时,需要研发操作更加简便,运行更加可靠、维护更加方便的新型检测装置。

参考文献

[ 1 ]石京, 王先国. 国内外冷弯成型研究最新进展[J]. 轧钢, 1998(5): 45-48.

[ 2 ]Schafer B W, Pekoz T. Computational modeling of cold-formed steel characterizing geometric imperfections and residual stresses[J]. Journal of constructional steel research, 1998, 47(3): 193-210.

[ 3 ]Ingvarsion L. Cold-forming residual stresses, effect on buckling[C]// Proceedings of the 3rd international specialty conference on cold-formed steel structures, university of missouri-Rolla, 1975: 85-119.

[ 4 ]习荣堂, 李景芳, 樊永义. 冷弯成型力研究[J]. 东北大学学报, 1996, 17(1): 95-98.

[ 5 ]Brown E H. Plastic asymmetrical bending of beam[J]. International Journal of Mechanical Science, 1967(9): 77-82.

[ 6 ]Atelson K A, Kramer A. Distortion of U-channel Section in plastic bending[J]. ASEM Journal of Manufacturing Science and Engineering, 1999(121): 208-213.

[ 7 ]Trahair N S. Biaxial bending of steel angle section beams[J]. Journal of Structural Engineering, 2003, 129(6): 784-791.

[ 8 ]Xu Y, Zhang L C, Yu T X. The elastic-plastic pure bending and spring back of L-shaped beams[J]. International Journal of Mechanical Science, 1987(29): 425-433.

[ 9 ]余同希, 章亮炽. 塑性弯曲成形的研究进展[J]. 应用科学学报, 1988, 6(3): 197-202.

[10]王呈方. 非对称型材弯曲加工消除旁弯的弯矩计算[J]. 武汉水运工程学院学报, 1986(4): 47-52.

[11]茅云升, 王呈方. 肋骨冷弯机垂向预弯装置的应用研究[J]. 造船技术, 2004(1): 21-33.

[12]习荣堂, 李景文. 冷弯成型过程中变形过渡区的研究[J]. 东北大学学报:自然科学版, 1995, 16(6): 593-597.

[13]徐兆康. 肋骨冷弯伸缩变形对成形的影响及对策[J]. 武汉交通科技大学学报, 1995, 19(2): 189-193.

[14]李文平, 聂绍珉, 付宝连. 弯曲直梁回弹最小势能原理及其有限元法[J]. 燕山大学学报, 2003, 27(3): 256-260.

[15]刘传香, 丁忠奇, 李淑惠,等. 不等厚截面铝型材拉弯尺寸精度参数化[J]. 塑性工程学报, 2012, 19(1): 45-49.

[16]徐兆康. 船舶建造工艺学[M]. 北京:人民交通出版社,2000.

[17]杨启, 王呈方. 数控肋骨冷弯机自动控制检测方法的改进[J]. 船舶工程, 2000(4): 51-54.

[18]郑绍春, 王呈方, 胡勇. 肋骨冷弯成形加工专家系统的研究[J]. 造船技术, 2001(3): 26-28.

作者简介:冯保华(1962-),男,工程师,从事电气设计方面的研究。

中图分类号U671

文献标志码A

An Overview on the Key Technology of Frame Shaping

FENG Bao-hua, LV Xiao, LIU Peng, CHEN Qiang, HU Hui-fen, ZHOU Yi-ming

(Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China)

AbstractBased on frame shaping rule research, frame manufacturing technique research and frame shaping control method research, a brief introduction to the situation of the key techniques’ development for frame shaping is provided comprehensively and systematically. Then, the discussion is carried out. More researches on shaping rule of the profiles contained unsymmetrical section are required. The problems of vertical-bending and wrinkling demand prompt solution. The application of computer simulation is one of the effective ways to solve the related problems. In addition, fast and efficient control technique and accurate and reliable detecting device is the research and development trend in the future.

KeywordsFrame shaping ruleFrame manufacturing techniqueFrame shaping control methodComputer simulation