加热时间对钨钢高频钎焊焊缝组织及性能的影响

吴世立 孙宜华, 丰 平

(1. 三峡大学 机械与动力学院, 湖北 宜昌 443002; 2. 三峡大学 材料与化工学院, 湖北 宜昌 443002)

加热时间对钨钢高频钎焊焊缝组织及性能的影响

吴世立1孙宜华1,2丰平2

(1. 三峡大学 机械与动力学院, 湖北 宜昌443002; 2. 三峡大学 材料与化工学院, 湖北 宜昌443002)

摘要:本文研究了加热时间对钨钢高频钎焊焊缝强度、焊缝硬度、焊缝金相组织以及焊缝元素线分布的影响.研究结果显示钎焊加热时间对钨钢高频钎焊焊缝强度、焊缝硬度、焊缝组织以及焊料与母料中元素的扩散与氧化均有显著的影响.当钎焊加热时间为8.5 s时,对应钎焊温度为850℃,焊缝抗弯强度最大,达1 250 MPa.从而为实际采用高频钎焊生产再生钨钢刀具提供了最佳工艺参数.

关键词:钨钢;高频钎焊;加热时间;抗弯强度;组织性能

钨钢又称钨钴硬质合金,具有高硬度、高耐磨性、可高速切削等性能,是目前制作微型钻头和铣刀等的主要材料之一,用于印刷电路板的制造等行业[1].以前,微型刀具几乎都是用高速钢等制造,由于高速钢的耐磨性差,微型钻头和铣刀重磨困难,容屑槽一般较小.而采用硬质合金制造,当刚性相同时,其容屑槽可以较大.最近几年来,钨钢微型刀具得到了很大的发展[2].从结构上来看,市场上的钨钢微型刀具主要有3种类型:整体式、焊接式、组装式.整体式刀具的工作部分和夹持部分都采用硬质合金棒料加工,当刀具的工作部分和刀柄直径相差很大时,磨削加工量大,造成贵金属材料的大量浪费.同时,当刀具工作部分磨损过量或断裂后,其夹持部分也失去了作用,因此这类刀具的制造成本和使用成本都较高.其优点是刀具强度较高.焊接式:刀柄和刀头在台阶处焊接连接.可以由同种材料焊接或异种材料焊接而成.它的优点是大量节省材料、生产效率提高,易加工等.缺点是刀具的强度有所下降.组装式微型钻头和铣刀的工作部分在刀柄中利用热胀冷缩的原理固定,刀具的强度好.缺点是其加工技术比较难掌握,不容易控制[3].

采用焊接式结构,可提高微型刀具生产的生产率,节省大量原材料,报废微型刀具的刀柄还可实现回收再利用.然而,目前焊接式微型刀具的强度、焊缝质量等还存在不足,产品合格率低等问题.本文结合生产中的实际问题,从钨钢钎焊的工艺角度出发,研究加热温度对钨钢对接接头抗弯强度、组织性能、元素扩散等的影响.

1实验条件及测试方法

1.1设备及样品

焊接母材采用Φ3.2 mm×20 mm的钨钢棒料,母材成分见表1.焊料用B-Ag49CuZnMnNi 680/705(成份见表2),助焊剂的组成以硼砂、硼酸为主,并加入一些氟化物KF、NaF、CaF等,制成膏状.

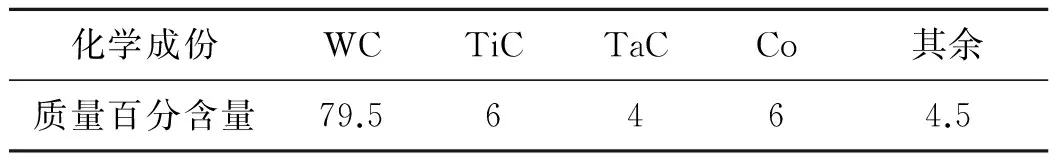

表1 钨钢主要化学成份(质量分数%)

表2 钎料主要化学成份(质量分数%)

钎焊机采用上海川甲龙机电有限公司生产的高频硬质合金手动钎焊机,该钎焊机的主要技术参数为:振荡功率:4 kW;输入电压:220 V;输入电流:2 A;输出电流:400 A;频率:100~250 kHz;冷却水压力:0.2 MPa.高频感应器的内径为Φ6 mm.

1.2试验过程

高频感应钎焊加热温度是由加热时间与加热功率共同确定的,但加热功率在改变加热温度的同时也改变了加热速度,会对试验结果产生不同的影响.因此研究采用保持加热功率固定为370 W,改变加热时间,从7.5 s到11.5 s,其他焊接规范为保温功率297 W、保温时间25 s.

1.3测试与表征

抗弯强度测量:采用昆山市普赛特检测设备有限公司生产的PT-307弯曲强度试验机测量抗钎焊焊缝的抗弯强度.测量方法:采用三点弯曲法,加载直到试样断裂,测量断裂前的最高应力.

硬度测量:将样品用金刚石精密切片机(美国标乐)沿纵向、尽可能沿轴心切为两部分,镶样后预磨和抛光.用维氏硬度计(上海泰明光学仪器有限公司HV-50Z)测量硬度,载荷1 kg力,保压时间15 s.

钎焊温度测量:采用上海森希电子科技有限公司生产的IRP20便携式红外测温仪测量钎焊温度.

2实验结果与分析

2.1抗弯强度与加热温度的关系

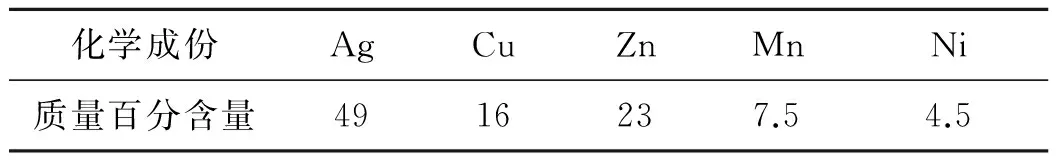

钎焊加热时间是指开始加热到温度升高至钎焊温度之间的时间,即升温时间.它能有效地反映和控制钎焊加热温度.改变加热时间从而改变焊接温度.加热时间与焊接温度的关系如图1所示.

图1 钎料加热工艺参数

由于高频感应钎焊加热速度非常快,每秒可升温50~200℃[4],因此,钎焊加热时间的长短对焊缝抗弯的强度将产生较大的影响,如图2所示.

图2 焊缝抗弯强度与加热温度的关系

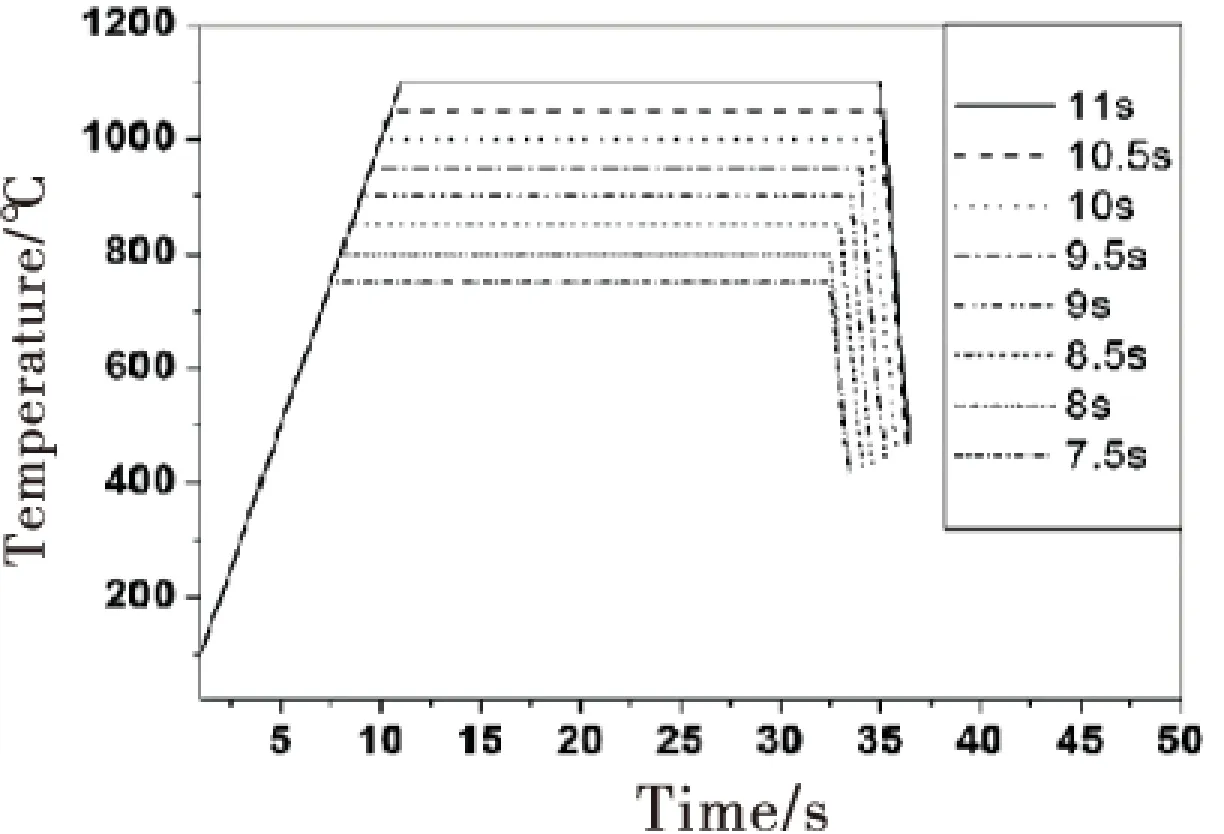

试验结果表明,钎焊加热时间在8.5 s左右时,焊缝的抗弯强度达到最大值,最高强度可达1 250 MPa.当加热时间低于7.0 s,由于加热温度不够,焊料末熔化或熔化不完全,无法形成有效的钎焊焊缝.在7.5~8.5 s之间,随着加热时间的延长,焊缝的抗弯强度逐渐增大.当加热时间大于8.5 s时,随着加热时间的延长焊缝抗弯强度则逐渐降低.同时,随着加热时间的延长,焊缝的抗弯强度值波动较大.图3给出加热温度分别为1 000℃与850℃钎焊焊缝的金相照片.可以看出,当加热温度为1 000℃时,焊缝断面粗细不均,且焊料流淌严重,焊缝抗弯强度降低.当加热温度为850℃时,焊缝平直,宏观质量较好.

A.钎焊温度:1 000℃;B.钎焊温度:850℃图3 钎焊焊缝宏观质量与加热温度的关系

2.2加热时间与焊缝深度硬度分布的关系

不同加热时间(即不同钎焊温度)焊缝深度硬度分布如图4所示.焊缝硬度值与测量点到焊缝中心的距离有关,测量点到焊缝中心的距离越小焊缝硬度值越低.

图4 钎焊焊缝硬度与加热温度的关系

通常,WC和Co的氧化温度低于钎焊焊料的熔化温度,即在钨钢钎焊过程中焊缝中的WC和Co将发生氧化[5]:

WC+O2=WO2+C

2Co+O2=2CoO

WO2的形成使焊缝中WC含量减少,而WC含量的多少与焊缝的硬度有着直接关系,WC含量越高,焊缝的硬度越高.也就是说,WC含量的减少使得钨钢钎焊焊缝硬度降低.焊缝中Co的含量与焊缝硬度之间的关系恰好相反,即随着Co含量的减少焊缝硬度有所提高.于是,WC和Co的氧化将导致焊缝区硬度发生相应变化,氧化严重的部位硬度就会相应较低.

在焊缝边缘,由于助焊剂的保护作用,氧化程度较轻,硬度下降较小.在焊缝中心处氧化程度高,硬度值较低.加热温度为1 000℃时,焊缝区氧化程度较大,硬度值较低.加热温度为850℃时,焊缝区氧化程度较小,硬度值较高.

2.3加热时间与焊缝金相组织的关系

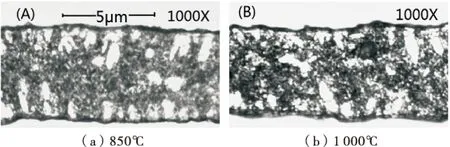

焊缝的性能通常取决于焊缝的组织及成份.不同工艺参数下焊缝的组织会发生相应的变化.图5为1 000℃和850℃钎焊焊缝放大1 000倍的金相照片.图中灰色区域为Ag的固溶体,呈梅花状的是氧化物.从EDS分析得知,梅花状组织的主要成份为Ag2O、MnO2、CuO及ZnO,浅色球状组织为AgZnCu,棒状组织为Ag5Zn4Cu2NiMn[6].

图5 钎焊金相组织与加热温度的关系

从图5中可以看出,当加热温度为1 000℃时,Ag,Cu,Zn,Ni,Mn等元素扩散比850℃时要充分.在1 000℃时焊缝组织比较均匀,850℃时焊缝组织存在明显的枝晶偏析.同时,加热温度为1 000℃时的焊缝晶粒度明显比850℃的粗大.两者均有明显的熔合区,但加热温度为850℃时的熔合区更明显.另一方面,加热温度为1 000℃时,焊缝组织中氧化物含量明显比850℃时高,说明在加热温度为1 000℃时要远高于850℃时焊缝的氧化程度.

焊缝组织分布、晶粒度大小、焊缝氧化程度都会在一定程度上影响焊缝的强度.结合相关资料分析,焊缝中锌与镍的分布具有互补性,即在锌富集的地方镍含量低,而镍富集的地方锌含量低.这是由于在600~800℃之间只有少量的镍会与锌产生作用而形成六方体的NiZn8和Ni4Zn31(γ)[7],而锌与铜元素之间基本不发生相互作用.只有当Cu的含量为28 wt%时,铜与银才会形成熔点为779℃的Ag3Cu2共晶化合物[8].因此,钨钢高频钎焊的加热温度以850℃左右为最佳钎焊温度[9].

2.4加热时间与焊缝元素线分布的关系

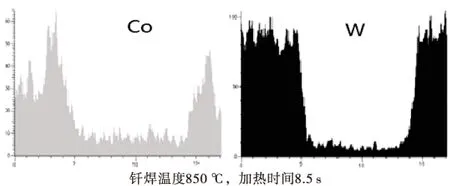

2.4.1W、Co元素线分布

由于钎焊温度较高,焊缝区母材与焊料元素存在浓度梯度.在焊接过程中,不可避免会出现元素的扩散,从而影响焊缝区及靠近焊缝区母材的成分,进而影响其组织与性能.

图6为焊缝区及其热影响区中W、Co元素的线分布图.曲线的中间部位为焊缝,两边均为硬质合金母材.从图中可见,W、Co两元素均从母材向焊缝中扩散.扩散程度与钎焊温度及保温时间有关,钎焊温度越高,保温时间越长,则扩散程度越大.Co、W元素在钎缝中部也有一定的分布.

图6 钎焊焊缝W、Co元素线分布

根据文献[10],Co能够与Cu形成有限固溶体,而与Ag的作用很弱.由于钨钢中绝大部分的W是以WC的形式存在,对W的熔解、扩散有一定的牵制作用,所以W的活性相对较弱,向焊缝金属溶解、扩散的作用要比Co弱.又由于焊缝区的Co、W极易与O2发生反应,若焊缝区组元Co、W含量过高,会在一定程度上降低焊缝的强度[10].可见,加热温度为1 000℃焊缝中W、Co的含量明显高于850℃时的W、Co含量,而母材中的W、Co元素在焊缝附近明显减少.因此,加热温度为1 000℃焊缝抗弯强度会比850℃的低.

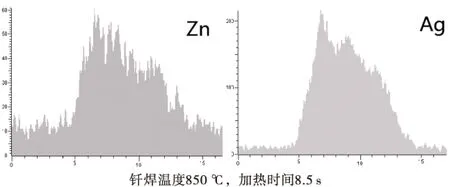

2.4.2Ag、Cu、Zn、Ni元素线分布

由图7可知,焊料组元中的Cu、Ni在焊后依然大部分存在于焊缝中,向母材中的扩散量较少.其中Cu在焊缝中的分布比较均匀,这与其良好的流动性有关,同时Cu可与Zn、Mn、Co及Fe等形成固溶体和金属间化合物.还有少量的Cu扩散至焊缝两侧的母材.Ni在焊缝中央有偏析现象,靠近基体一侧焊缝中Ni元素分布稍大,说明Ni元素的扩散相对较为强烈.Cu、Mn、Ni有充裕的时间和能力向两侧迁移,增加了扩散区的宽度,提高了接头的强度.

图7 钎焊焊缝Cu、Ni元素线分布

由图8可知Zn与Ag在焊缝中呈现梯度分布,原因可能是Zn活性较大,焊接中主要与O2发生反应生成ZnO在高温下挥发,导致Zn的流失.

图8 钎焊焊缝Ag、Zn元素线分布

综合图6与图7可见,焊接过程中硬质合金中的W、Co等元素向焊缝中扩散的量较少,尤其是W基本上不发生扩散.这与WC的熔点较高和W原子的直径较大有关.Co的扩散量次之,可能是焊接过程中Co的烧损及氧化比较严重.钎料中合金元素主要分布在焊缝中,Cu和Mn分布比较均匀,它们基本不向焊缝两侧扩散,这样使得硬质合金在焊接前后晶粒形态和组织不易发生改变化,保证了硬质合金的使用性能.据相关资料显示[11],母材元素在液态钎料中扩散的速度很快,其扩散深度x与时间t的关系如下:

式中,DT是温度为T时的扩散系数.而母材在液态钎料中的扩散速度比钎料向母材的扩散速度大得多.

综上所述,母材中的W、Co向焊缝中扩散,当扩散量不大时对焊缝强度的影响不大;当扩散量达到一定程度时会对焊缝强度造成一定程度的削弱.而焊料中的Ag、Cu、Mn、Ni、Zn向母材中的扩散增加了扩散区的宽度,提高了接头的强度.

3结论

通过以上试验分析可以得出以下结论:1)钨钢钎焊加热时间在8.5 s(温度为850℃)时焊缝抗弯强度最大,实际加热时间与8.5 s差距越大,则强度越低.2)焊缝区硬度在焊缝中心处最低,越接近母材硬度越高.随着加热时间延长,焊接温度提高,焊缝区硬度降低.加热时间过长会造成焊缝区氧化严重,组织粗大,焊缝强度降低.3)母材中W、Co向焊缝中扩散的量不大时对焊缝强度影响不大,当扩散量达到一定程度时对焊缝强度造成削弱.焊料中Ag、Cu、Mn、Ni、Zn向母材扩散会增加扩散区宽度,接头强度提高.

参考文献:

[1]张云鹏.印刷电路板用微型刀具制造技术与设备的研究[D].西安:西北工业大学,2003:113.

[2]赵丽杰,王桂成,王冬.硬质合金刀具钎焊后性能变化的研究[J].哈尔滨工业大学学报,2001,33(2):266.

[3]肖闲.硬质合金钎焊刀具的使用强度[J].机床与工具,1997:22.

[4]马修泉,齐晓旭,马壮.YG13C硬质合金钎焊工艺研究[J].热加工工艺,2007,36(19):39.

[5]陈定华,钱己余,李严.钎焊填缝机理研究[J].焊接学报,1981(1):67.

[6]伊姆新里克布赫曼.硬质合金刀具的钎焊工艺[M].成启宗,等译.1957.

[7]凌平.超细晶粒硬质合金的钎焊方法[J].硬质合金,1997,14(4):241.

[8]迟长志,肖东明,唐德再.采煤机截齿钎焊工艺的研究[J].热加工工艺,1997(3):47-49.

[9]张红霞,韩福忠,王文先,YGSC硬质合金钎头的焊接工艺及质量改进措施[J].太原理工大学学报,2003,34(4):45.

[10] 刘寿荣,WC-Co硬质合金中的几相[J].硬质合金,1997,14(4):198.

[11] 周建华,孙宝琦.K10型凿岩工具用硬质合金钎焊接准备作业中一些工艺影响研究[J].硬质合金,1995(2):115-119.

[责任编辑张莉]

收稿日期:2015-11-19

基金项目:国家自然科学基金(51501101)

通信作者:孙宜华(1970-),男,教授,博士,主要研究方向为特种材料连接.E-mail:sunny.hust@ctgu.edu. cn

DOI:10.13393/j.cnki.issn.1672-948X.2016.02.018

中图分类号:TG457

文献标识码:A

文章编号:1672-948X(2016)02-0079-04

Influence of Heating Time on Properties and Organization of Tungsten Steel Butt Weld Using High Frequency Brazing

Wu Shili1Sun Yihua1,2Feng Ping2

(1. College of Mechanical & Power Engineering, China Three Gorges Univ., Yichang 443002, China; 2. College of Materials & Chemical Engineering, China Three Gorges Univ., Yichang 443002, China)

AbstractThe tungsten steel butt welds were manufactured at different heating times using high frequency brazing; and the weld strength, weld hardness, microstructure and properties and element distribution of the butt welds were investigated. It is significant impact of heating time on the weld strength, hardness, weld microstructure and element diffusion and oxidation. When the heating time is 8.5 s (temperature is 850℃), the largest of the weld bending strength of 1250 MPa is obtained. The best process parameters can be provided for the production of renewable tungsten steel cutting tools using high frequency brazing in this study.

Keywordstungsten steel;high frequency brazing;heating time;bending strength;microstructure and properties