随动装置数字化设计关键技术及其应用研究

方子帆 杨守期 曹 钢 覃 涛 马增武 杜义贤,2 何孔德

(1. 三峡大学 机械与动力学院, 湖北 宜昌 443002; 2. 三峡大学 新能源微电网湖北省协同创新中心, 湖北 宜昌 443002; 3. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002)

随动装置数字化设计关键技术及其应用研究

方子帆1,2,3杨守期1曹钢1覃涛1马增武1杜义贤1,2何孔德1

(1. 三峡大学 机械与动力学院, 湖北 宜昌443002; 2. 三峡大学 新能源微电网湖北省协同创新中心, 湖北 宜昌443002; 3. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌443002)

摘要:为解决随动装置传统设计模式的成本高、周期长、质量差的问题,采用数字化设计方法,对随动装置进行方案设计、虚拟样机与功能分析、控制策略、性能评价及优化等关键技术及其应用研究.根据需求分析,进行随动装置方案设计,应用优化算法对系统布局方案进行了优化计算,优化后电动缸最大作用力减小28%,最小传动角增加30%.建立随动装置虚拟样机模型,以位置控制为目标设计了控制系统.通过虚拟样机仿真与物理样机伺服控制试验,验证了虚拟样机模型的正确性、控制策略的有效性以及功能的可实现性.对随动装置力学性能、零部件结构强度、整机抗冲击性能进行了分析与评价,以U型架为例进行了结构拓扑优化,优化后U型架重量减轻9.2%.研究结果表明:由系统方案优化技术、虚拟样机技术、现代控制技术、结构拓扑优化技术构成的复杂机电系统数字化设计技术,能够实现新产品设计过程的数字化,缩短产品开发周期,提高产品性能.

关键词:随动装置;虚拟样机;性能评价;控制策略;结构优化;数字化设计

新产品的研发按照传统的设计模式通常要经过设计、样机试制、工业性试验、改进定型和批量生产几个步骤.由于这种基于物理样机的设计研发模式的不足(成本高、周期长、质量差),往往使物理样机反复性试验不够充分,加上设计人员通常不愿为修改局部而给整机带来不可预知的结果,这就使机械产品造型、结构和功能严重老化,从而在市场上缺乏竞争能力.这种基于样机制造、试验的设计方法增加了新产品的研发周期和成本.产品结构越复杂,研发周期和成本越高,从而严重制约了产品质量的提高[1].在这种形势下,在计算机上完成产品的开发,通过对产品模型的分析,改进产品设计方案,在数字状态下进行产品的虚拟试验和制造,再对设计进行改进或完善的数字化产品开发技术变得越来越重要[2].

M. Khorshidi[3]等对四连杆机构的优化设计目标函数考虑了跟踪误差、传动角偏差以及最大转速比,采用遗传算法求取了使目标函数最小的一组设计变量.方子帆等[4]应用复合形优化算法对某型大俯仰机构进行了布局方案优化研究,并利用虚拟样机技术研究了产品性能评价的方法.赫赤等[5]对火炮液压式随动系统的性能参数测控系统进行了设计,并分析了表征液压火炮随动系统性能的各参数特性.2010年,李斌茂等[6]采用ADAMS与Matlab联合仿真技术对AUV发动机进行了运动学动力学分析,并研究了圆柱凸轮与滚轮间间隙对运动的影响.Dong-Chan Lee等[7]提出有必要将模型修正技术引入到现有的有限元软件和优化设计中,因为线性与非线性有限元分析预测的准确性变得越来越重要,它直接影响到产品的竞争力.Hong-Seok Park等[8]则基于CAD-CAE集成与元建模技术做了一些结构优化的应用实例.

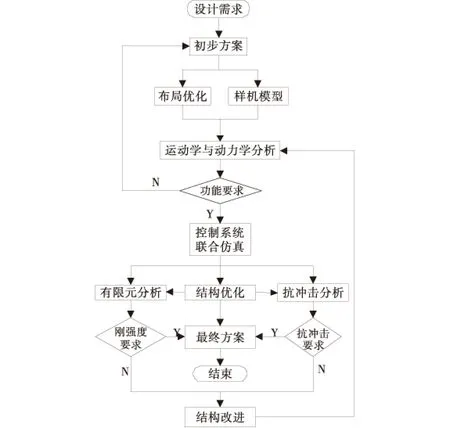

从文献分析看,对复杂机电系统的系统研究成果较少,大都集中于某一方面进行研究.本文就随动装置方案设计、功能分析、性能评价及优化等关键技术进行系统研究,研究流程如图1所示.

图1 随动装置数字化设计方法流程图

1随动装置方案设计

1.1需求分析

某型随动装置由随动系统、传动系统和支撑系统三大部分组成,要求在满足产品功能和性能要求的前提下,完成结构的轻量化,同时保证其良好的动态性能与控制性能,即保证运转的快速性与准确性.

1.2方案实现

传统设计方法是根据专家经验完成方案初步设计,然后试制实物样机并进行各种试验来改进产品方案中布局不合理的地方,以满足产品的功能和性能要求.传统设计方法在产品样机试验过程中难免受到严重破坏,需要重新试制新的实物样机来进行试验,这样大大增加了产品的设计周期和成本,而且难以保证产品质量和长期使用性能.

以随动装置俯仰传动系统为例,采用:初步方案设计→布局优化的现代设计方法完成随动装置的方案设计.

1.3方案优化

1)设计变量

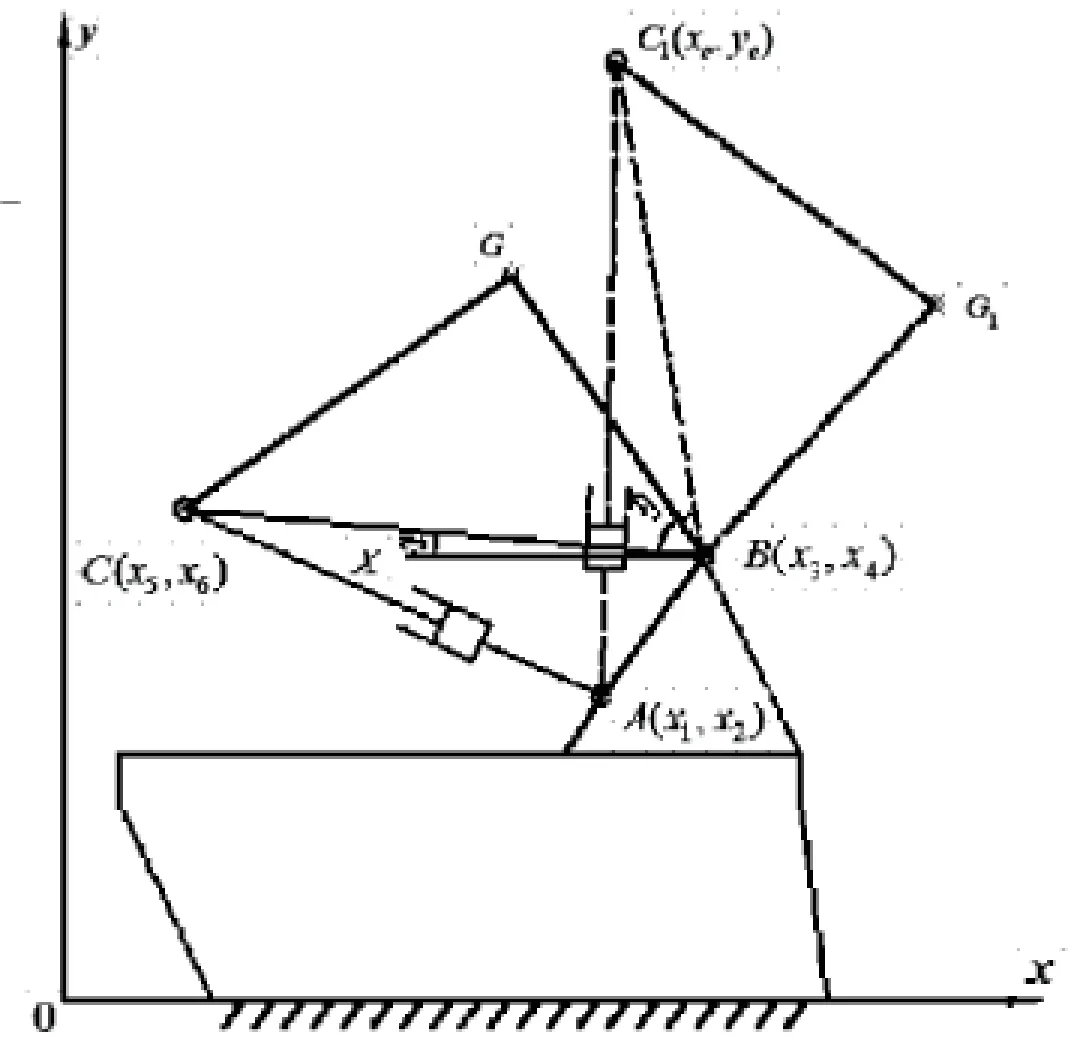

图2为随动装置俯仰传动系统简图,G为俯仰体重心,铰点A、B布置在底座上,铰点C布置在俯仰体上,AC为俯仰传动油缸,α为BC与水平线初始夹角,A(x1,x2),B(x3,x4),C(x5,x6)为各铰点初始坐标,C1(xC,yC)为俯仰角位移为θ度时C点的坐标,∠XBG即为俯仰体仰角.

图2 俯仰机构简图

由图2可知,该俯仰机构有A(x1,x2),B(x3,x4),C(x5,x6)3个铰点,这些铰点一旦确定,整个俯仰机构的方案布局也随之确定.因此,其设计变量为:

(1)

2)目标函数

以提高整机工作效率和节约成本为总目标,取俯仰传动油缸始末状态中的最大作用力与近似功率的加权函数作为优化目标.设俯仰传动油缸初始推力为FCT,最终拉力为FCL,近似功率为P,最大作用力与近似功率的加权系数分别取为k1与k2,则目标函数可以表示为

(2)

3)约束条件

铰点及重心空间约束:各点坐标应满足空间布置的可能性;俯仰传动油缸初始长度、行程及稳定性约束;传动角约束:为保证俯仰机构传动性能,应使其传动角大于10°.俯仰运动防死点约束:当A、B、C共直线时,会出现死点位置.俯仰传动油缸推力与拉力约束:将俯仰传动油缸初始推力与最终拉力的较大者限制在一定范围内.

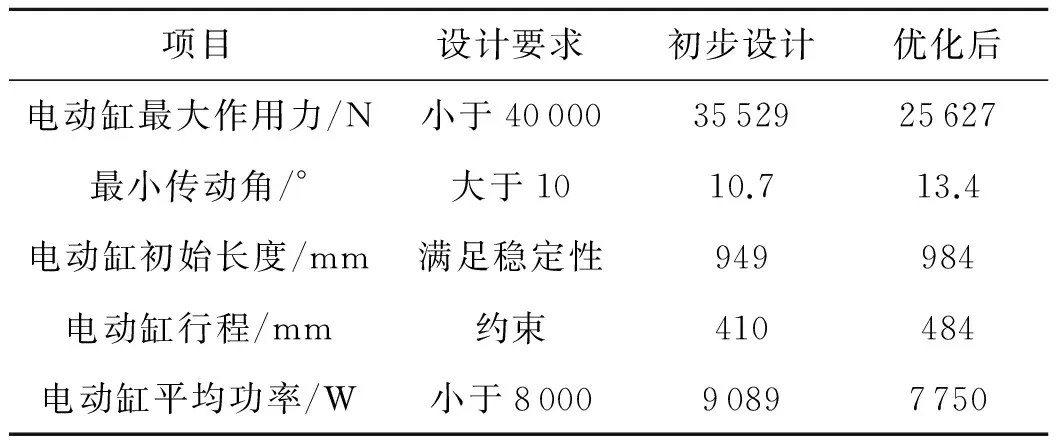

该俯仰传动系统布局优化设计属于有约束非线性的优化问题,选择复合形法优化方法,基于上述建立的优化设计数学模型可以写出复合形法的数学模型为:求受约束于gj(X)≥0的目标函数minF(X),优化前后主要设计性能指标见表1,优化后电动缸最大作用力减小28%,最小传动角增加30%,电动缸初始长度增加3.7%,电动缸行程增加18%,电动缸平均功率减小15%.

表1 优化前后主要设计性能指标

2虚拟样机与功能分析

2.1虚拟样机建模

随动装置样机建模包括三维模型建模和虚拟样机建模两部分,运用Pro/ENGINEER建立某型随动装置数字化三维模型,然后将其导入ADAMS多体动力学分析软件中,施加构件间的约束、驱动等关系,可建立随动装置的功能虚拟样机模型.

2.2运动学仿真

对随动装置俯仰运动进行运动学仿真,设置仿真时间为19 s,定义仿真步长为3 800步,按ADAMS默认求解器进行求解,提取俯仰运动运动学仿真结果如图3所示.

图3 俯仰运动特性输入输出仿真结果曲线

由以上运动学仿真曲线可知:俯仰运动满足角位移范围0~75°的功能要求,角速度变化范围约为-41~41°/s,角加速度变化范围约为-75~75°/s2.

2.3控制系统联合仿真

随动装置俯仰传动系统位置控制所研究的被控制量是俯仰体的空间角位移.当俯仰位置给定(输入量)变化时,控制系统的任务是使系统输出快速而准确地复现输入,即要求俯仰体能够及时地复现俯仰位置输入的变化.

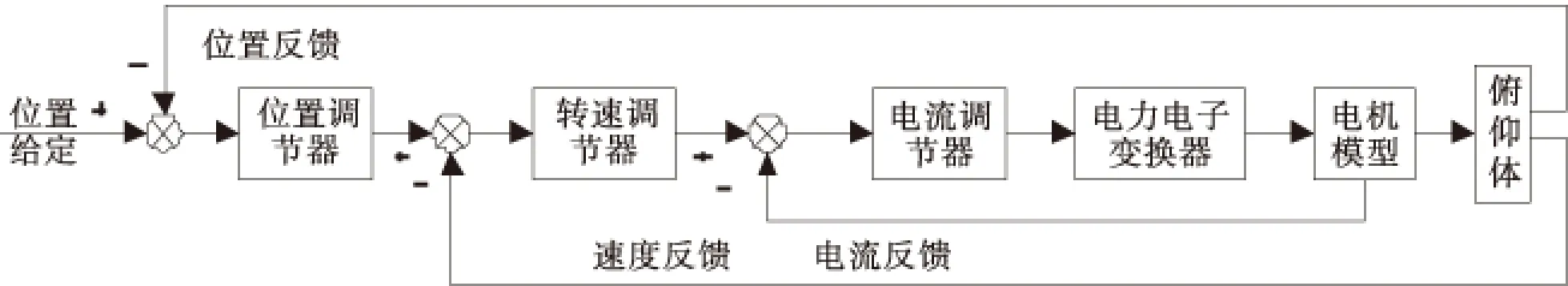

采用基于经典控制理论的三闭环PID控制系统进行俯仰体的角位移三环控制系统设计.其中,电流环和速度环的给定来自速度反馈和位置反馈,位置环的给定来自电机的转速输出,随动装置俯仰传动三环控制系统如图4所示.

图4 俯仰传动机电系统组成图

鉴于经典PID控制系统存在超调和时滞现象(这在实际工程装备控制系统中是不允许的),建立了三维模糊PID自适应控制器和加前馈环节的复合控制器,控制原理如图5、图6所示.

图5 三维模糊PID自适应控制器原理图

图6 复合控制器原理框图

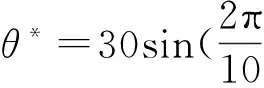

图7 给定阶跃信号的响应曲线(经典PID)

图8 给定正弦信号的响应曲线(经典PID)

图9 给定阶跃信号的响应曲线(模糊PID)

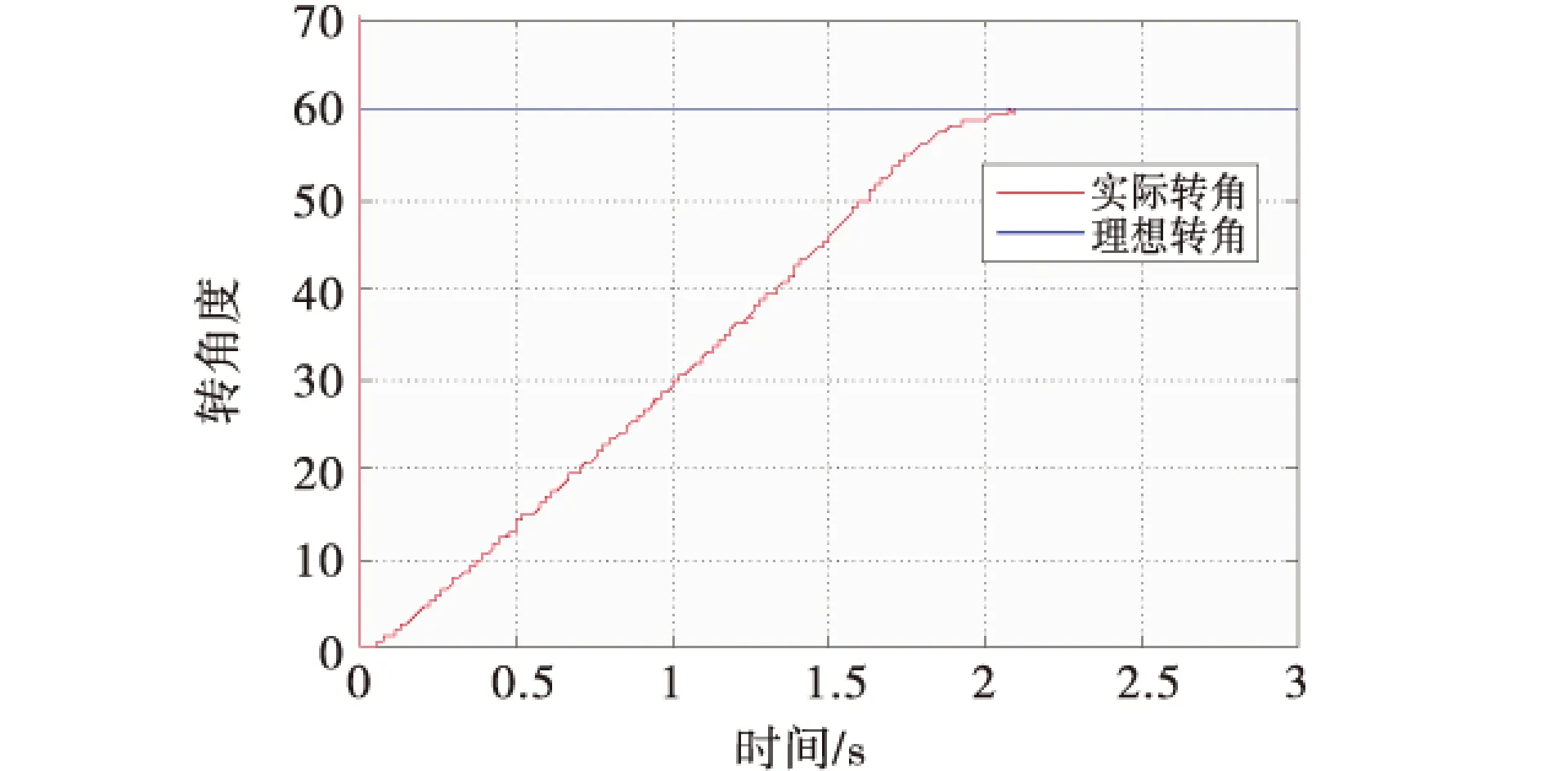

图10 给定正弦信号的响应曲线(模糊PID)

由以上控制系统仿真曲线可知:随动装置经典PID控制系统存在严重的的超调和时滞现象,引入模糊PID自适应控制器有效解决了系统的超调问题,引入复合控制器有效解决了系统的时滞问题.

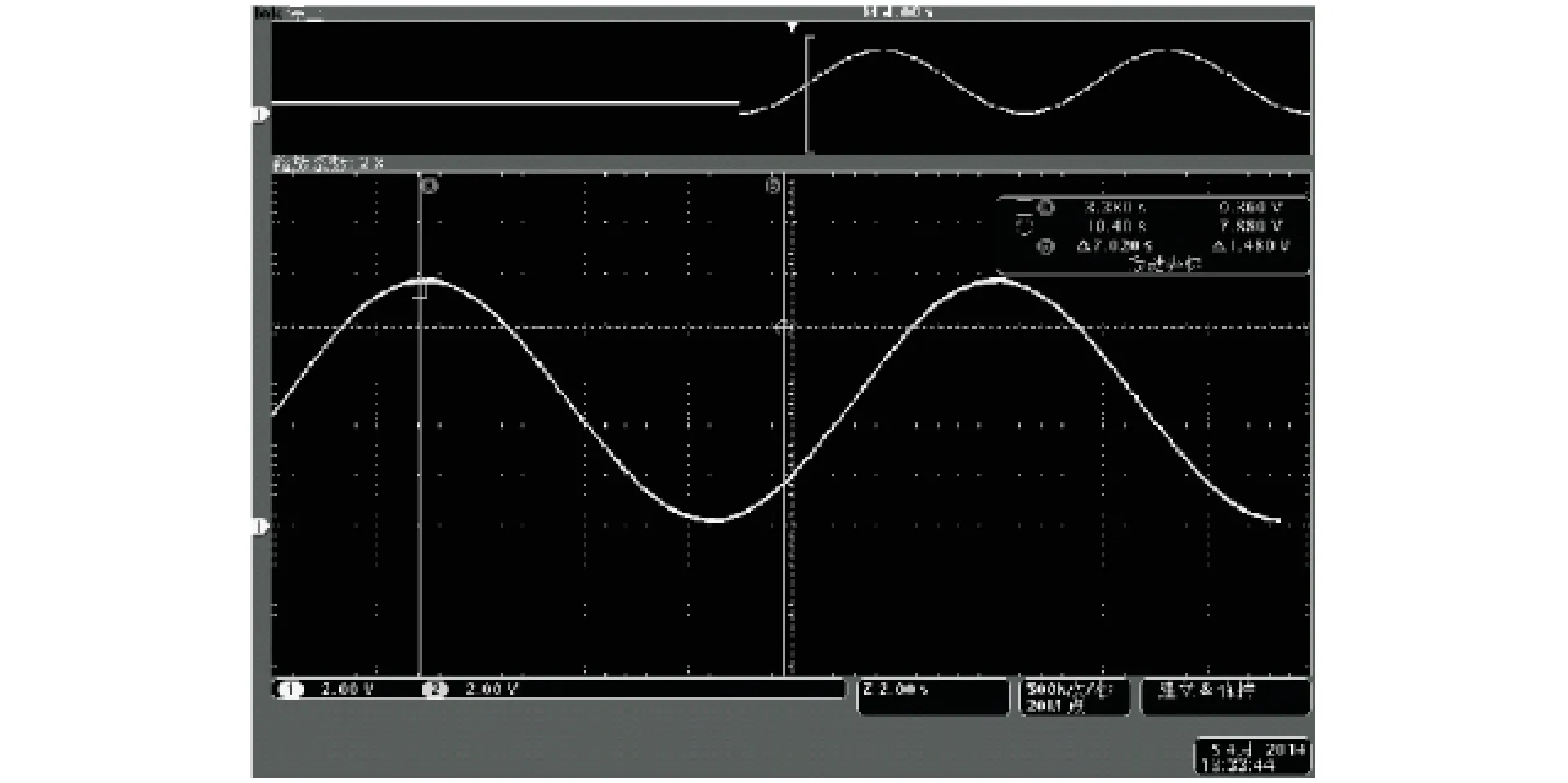

2.4伺服控制试验平台

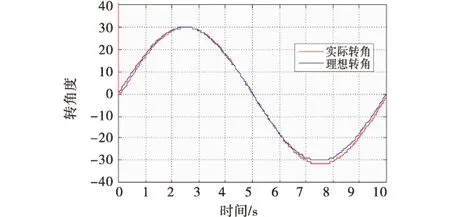

对随动装置俯仰伺服控制系统进行试验,驱动装置由SG7100-2型交流伺服驱动器与1FT5型交流永磁同步电机构成.与联合仿真一致,采用幅值为30°,周期为10 s的正弦信号作为理想输入信号进行试验调试.试验结果如图13~14所示.

图13 俯仰系统正弦跟踪试验曲线(经典PID)

图14 俯仰系统正弦跟踪试验曲线(复合模糊PID)

由图13、图14可以看出,随动装置俯仰传动控制系统试验调试与联合仿真结果一致,验证了机械模型和控制系统建模的正确性和可行性,同时保证了随动装置运转的快速性与准确性.

3性能评价及优化

3.1动力学仿真

对随动装置俯仰运动进行动力学仿真,按ADAMS默认求解器进行动力学仿真分析,提取俯仰运动动力学仿真结果如图15所示.

图15 各关键零部件所受合力

由以上动力学仿真曲线可知:机构A、B、C三铰点的受力曲线变化趋势基本一致,由于其双传动系统是对称布局的,故俯仰双传动系统相对应的铰点受力应基本相同,均承担相应负载力的一半,而图15的动力学仿真结果刚好符合了这一点.

3.2结构强度分析

在保证产品功能与性能的基础上,进行主要零部件的有限元仿真分析评估,从而验证所设计出来的零部件结构强度与刚度是否满足要求,对于保证产品在工作过程中不出现主要零部件失效或破坏具有重要意义.

以随动装置固定基座为例进行有限元仿真评估,施加动力学分析所获得的约束与载荷,设置固定基座的总变形云图和应力云图进行求解,并提取其响应云图结果如图16~17所示.

图16 固定基座总变形云图

图17 固定基座等效应力云图

由图16、17可看出固定基座最大总变形量0.288 5 mm,为弹性变形,且位于与支撑轴承内圈结合的支撑圆环板上,最大等效应力为133.57 MPa,且位于固定基座支撑圆环板附近的支撑板顶端.固定基座选用的材料为Q235钢材,故满足设计要求.

3.3整机抗冲击分析

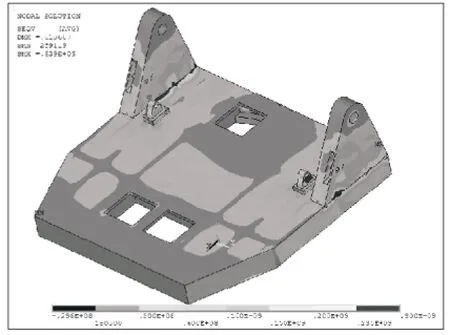

论文研究的随动装置作为海上交战的作战平台,不可避免地遭受冲击环境的作用,远距离爆炸时,由于水的不可压缩性和气泡的脉动作用,水中非接触性爆炸对舰船及设备产生的冲击加速度对设备和人员造成的损伤非常严重,因此进行装置的抗冲击分析具有重要意义.随动装置抗冲击分析是在模态分析基础上完成的.首先计算整个随动装置的固有频率与各阶振型,取其前8阶频率及振型结果进行模态分析.然后分别对随动装置在3个方向上进行谱分析,然后进行模态合成,得到随动装置在3个方向上的冲击响应情况.

图18 U型架横向应力云图

由图18可知,在横向冲击(Y方向)作用下,U型架的应力超过235 MPa区域在U型架支撑与U型架联接处以及U型架支撑正下方的底板处,需在这些地方进行结构改进.

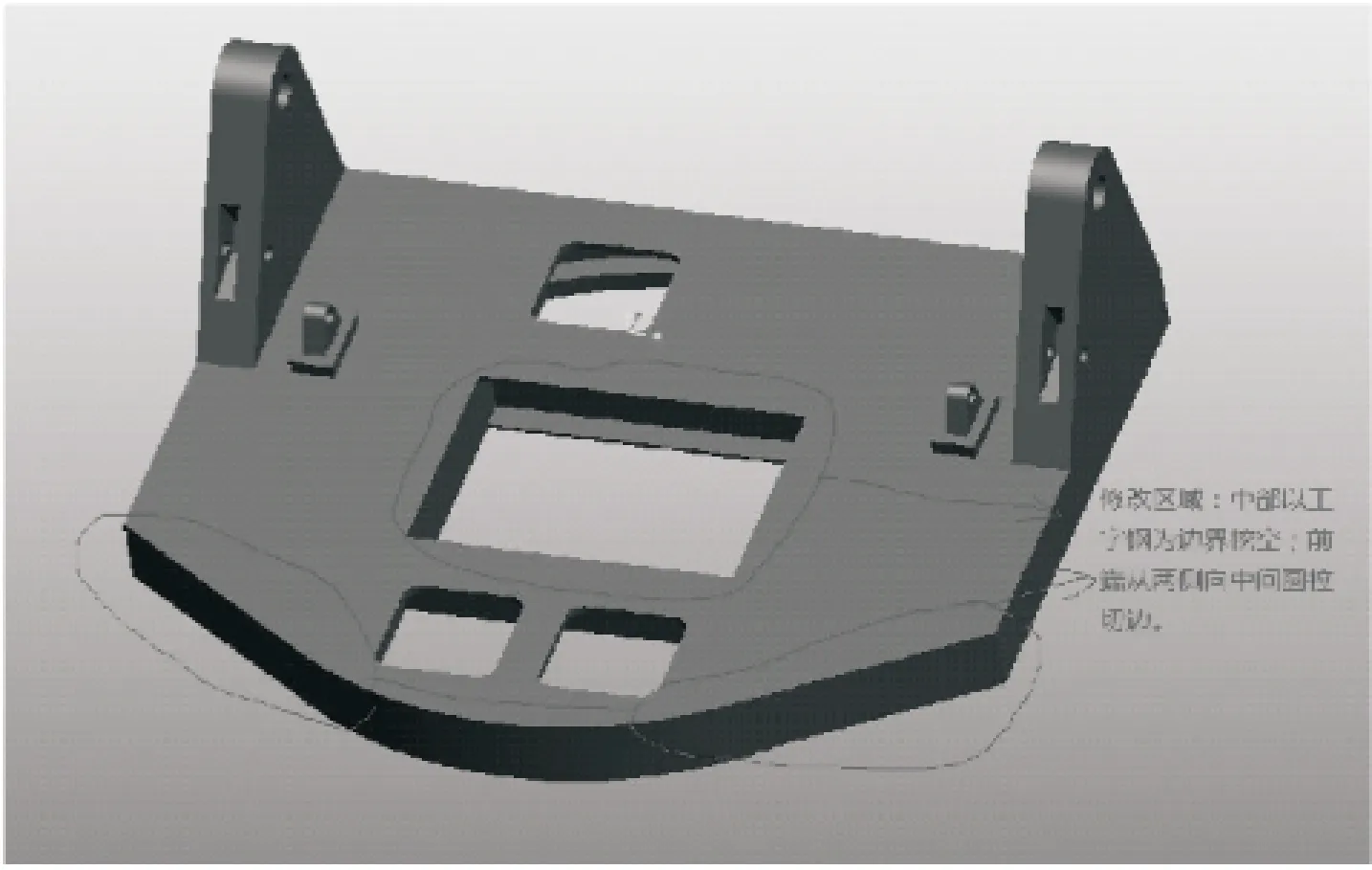

3.4结构拓扑优化

对随动装置进行结构优化有利于减轻产品重量和降低成本,以U型架为例对随动装置进行拓扑优化.首先,应用有限元软件画出U型架的网格模型,导入到HyperWorks/OptiStruct软件中,添加约束条件,设置优化目标,进行优化计算,查看优化结果如图19所示.

图19 U型架密度云图

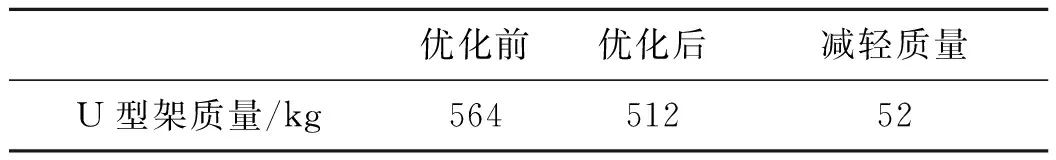

图中蓝色部分为小密度部分,即可去除材料部分,红色部分为大密度部分,即保留材料部分.从图19可以看出,U型架前端和中部受力较小,可以适当去除材料,从而减轻质量,优化后的U型架三维模型如图20所示,优化结果见表2,优化后U型架重量减轻9.2%.

图20 优化后U型架三维图

优化前优化后减轻质量U型架质量/kg56451252

4结语

针对随动装置数字化设计问题,进行了从设计到分析到评估与优化的关键技术研究.

1)进行了产品设计需求分析,根据专家经验完成随动装置的初步方案设计,以俯仰传动系统为例进行了基于复合形优化算法的俯仰传动方案布局优化,优化后电动缸最大作用力减小28%,最小传动角增加30%.

2)建立了随动装置虚拟样机模型,以位置控制为目标设计了控制系统.通过虚拟样机仿真与物理样机伺服控制试验,验证了虚拟样机模型的正确性、控制策略的有效性和功能的可实现性.

3)对随动装置力学性能、零部件结构强度、整机抗冲击性能进行了评价与改进,并以U型架为例进行了结构拓扑优化,优化后U型架重量减轻了9.2%.

4)研究结果表明:由系统方案优化技术、虚拟样机技术、现代控制技术、结构拓扑优化技术构成的复杂机电系统数字化设计技术,能够实现新产品设计过程的数字化,缩短产品开发周期,提高产品性能.

参考文献:

[1]Xu Wujiao, Qin Datong, Shi Wankai. Research and Development of a Digital Design System for Hull Structures[J]. Journal of Marine Science and Application,2007,19(2):37-43.

[2]郭东明,贾振元,王晓明,等. 理想材料零件的数字化设计制造方法及内涵[J].机械工程学报,2001,37(5):7-11,21.

[3]Khorshidi M, Soheilypour M, Peyro M, et al. Optimal Design of Four-bar Mechanisms Using a Hybrid Multi-objective GA with Adaptive Local Search[J]. Mechanism and Machine Theory,2011,46(10):1453-1465.

[4]方子帆,高术,周刚,等.大俯仰机构布局方案优化方法及应用研究[J].机械设计与研究,2015,31(1):17-21.

[5]赫赤,赵克定,许宏光.火炮液压随动系统性能参数测控系统设计[J].机床与液压,2003(5):259-261.

[6]李斌茂,钱志博,程洪杰,等.AUV发动机的ADAMS/MATLAB联合仿真研究[J].系统仿真学报,2010,22(7):1668-1673.

[7]Dong-Chan Lee, Chang-Soo Han. CAE (computer aided engineering) Driven Durability Model Verification for the Automotive Structure Development[J]. Finite Elements in Analysis and Design, 2009, 45(5):324-332.

[8]Hong-Seok Park, Xuan-Phuong Dang. Structural Optimization Based on CAD-CAE Integration and Metamodeling Techniques[J]. Computer-Aided Design, 2010, 42(10):889-902.

[责任编辑王康平]

收稿日期:2015-10-08

基金项目:湖北省教育厅自然科学基金(D20141202);湖北省自然科学基金(2015CFB559);

通信作者:方子帆(1963-),男,教授,博士,博士生导师,主要研究方向为机械系统动力学与控制.E-mail:fzf@ctgu.edu.cn

DOI:10.13393/j.cnki.issn.1672-948X.2016.02.015

中图分类号:TJ303+.8

文献标识码:A

文章编号:1672-948X(2016)02-0065-06

Research on Digital Design Key Technologies of Servo Device and Their Applications

Fang Zifan1,2,3Yang Shouqi1Cao Gang1Qin Tao1Ma Zhenwu1Du Yixian1,2He Kongde1

(1. College of Mechanical & Power Engineering, China Three Gorges Univ., Yichang 443002, China; 2. New Energy and Micro Grid Collaborative Innovation Center in Hubei Province, China Three Gorges Univ., Yichang 443002, China; 3. Hubei Key Laboratory of Hydroelectric Machinery Design and Maintenance, China Three Gorges Univ., Yichang 443002, China)

AbstractIn order to solve the traditional design mode of the device with high cost, long cycle and poor quality problems, by using the digital design method, some researches on the design, virtual prototype and function analysis, control strategy, performance evaluation and optimization of key technology for servo device and their applications, are carried out. According to the demand analysis, the preliminary design of servo device is made; application of optimization algorithm to optimize the layout of pitch drive system is made. After optimization, the optimized electric cylinder maximum force decreases 28%; the minimum transmission angle is increased by 30%. A servo device virtual prototype model is built to achieve the goal of displacement, design of the control system. Through the simulation of virtual prototype and the physical prototype servo control test, the correctness of the virtual prototype model and the feasibility of the function are verified. At last, some valuation and improvment structure of the servo device about mechanical properties, strength and the impact resistance are analyzed; and then taking U-type frame for example of the frame structure topology optimization, after optimization the U-type frame weight decreased 9.2%.The results show that the scheme of the system optimization technology, virtual prototype technology, modern control methods, and topology optimization technology of complex mechanical system digitial design technology, can realize the process of new product design digital,shorten the product development cycle and improve product performance.

Keywordsservo device;virtual prototype;performance analysis;control strategy;structure optimization;digital design