盾构下穿引起的既有线路轨道变形与列车运营作用研究

蔡向辉

(中铁第一勘察设计院集团有限公司,西安 710043)

盾构下穿引起的既有线路轨道变形与列车运营作用研究

蔡向辉

(中铁第一勘察设计院集团有限公司,西安710043)

摘要:地铁盾构下穿既有高铁线路施工时会对既有地基产生扰动,引起地层不同程度的沉降、路基下沉、轨道结构变形等病害,不仅对隧道和周边环境的安全产生不利影响,严重的会造成既有铁路破坏,影响线路的正常运营,给乘客带来安全隐患。利用有限元软件ABAQUS建立了轨道-路基-下穿隧道有限元模型分析了盾构施工对既有线路轨道结构的影响,并结合高速铁路结构间的相互作用关系,基于车辆-轨道耦合动力学理论对盾构下穿引起的线路变形、轨道结构层间离缝与列车运行相互作用进行了分析。

关键词:高速铁路;无砟轨道;盾构下穿;耦合动力学;轨道不平顺

截至2015年7月,我国高速铁路营运里程已突破1.7万 km,运营动车组1 800列,年运送旅客达9.1亿人次,是世界上高速铁路运营里程最长、在建规模最大的国家。与此同时,我国已有36座城市获准修建城市轨道交通线路,其中22座城市已经开通运营,总里程近3 000 km。两者的线路在特定的空间位置不可避免地产生交叉。设计平交道口会增加土地占用面积并给既有交通带来影响,为了降低工程建设成本及减小对周围环境的影响,新建城市轨道交通盾构下穿既有铁路线路成为现在主要形式[1]。

高速铁路要求轨道结构具有高平顺性,而盾构开挖引起的地层损失会导致轨道结构不均匀沉降变形[2];线上高速列车传下来的动力响应经过轨道传递给地基,也会对盾构开挖施工产生影响。鉴于隧道-地层-衬砌结构动力相互作用系统的复杂性,单纯地用解析方法很难实现对列车运行引起的动力响应预测,国内外通常采用有限元模型、边界元模型、有限元-边界元耦合模型以及有限元-无限元耦合模型等几大类进行分析,并结合现场监测数据对工程施工进行指导[2-5],而缺少对盾构开挖产生的沉降及线路劣化条件下车辆-轨道结构的动力响应进行分析。

因此,需建立轨道-路基-地基有限元模型,对盾构下穿高速铁路的施工过程进行模拟,揭示盾构下穿引起的轨道沉降规律,并结合车辆-轨道-下部基础耦合动力学模型分析盾构施工导致线路变形条件下,列车的动态响应及其对线下结构的影响,为城市轨道交通下穿施工的风险控制和高速铁路的安全运营提供科学参考。

1计算模型的建立

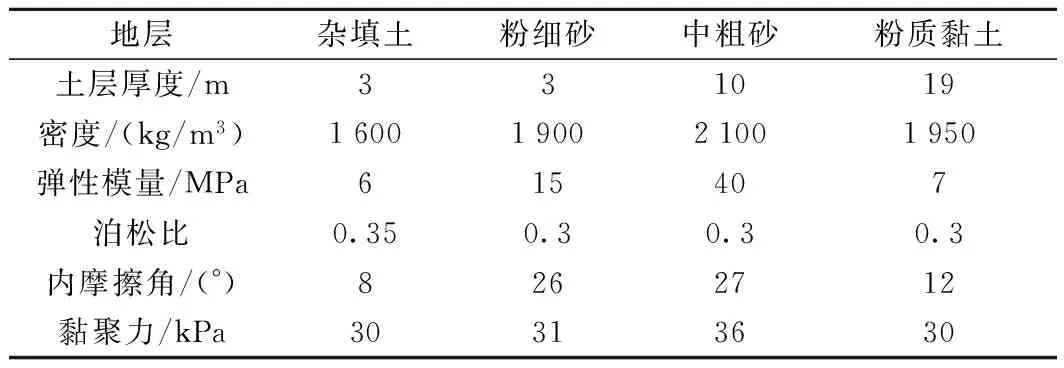

本文模型参考路基上CRTSⅡ型板式无砟轨道建立,自上而下主要部件为CRp车辆、60 kg/m钢轨、弹性扣件、预制轨道板、调整层、支承层、下部土体、衬砌,见图1所示。车辆参考CRp型高速列车建立,为多刚体系统,包括车体、构架(2个)、轮对(4个)、一系弹簧、二系弹簧等部件。轮轨法向接触模型中采用Hertz接触理论,切向作用采用库伦摩擦模型,即用摩擦系数来表征接触面间的摩擦特性[6]。

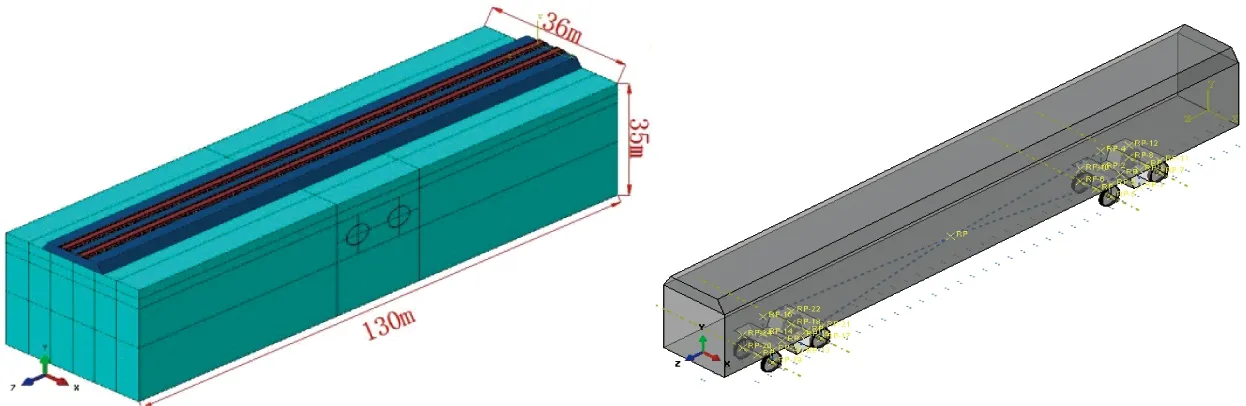

为减小边界效应影响,模型尺寸确定如下:沿着线路走向长度取为130 m;土体厚度为35 m;由于盾构管片长度一般为1.2 m,本文隧道开挖方向取为管片长度的30倍,即36 m;两隧道净距为5 m。路堤上基床分为表层和底层两部分,其中基床表层厚0.4 m,组成成分主要为级配碎石材料,基床底层厚2.3 m,由改良土构成。路基上水硬性支承层宽2.95 m,高0.3 m;水泥沥青砂浆层宽2.55 m,高0.03 m;预制轨道板宽2.55 m,高0.29 m。线路走向与盾构隧道方向正交。为简化计算,本文忽略V形槽等部件,并不考虑地下水的影响。

图1 有限元模型

2主要参数

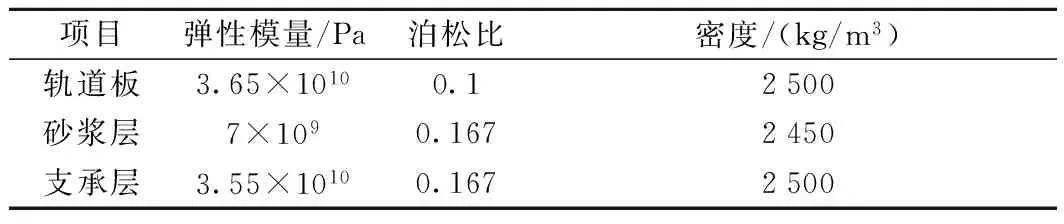

模拟的60kg/m钢轨为线弹性材料,选用8节点六面体(C3D8R)线性完全积分实体单元模拟;扣件间距0.65 m,采用弹簧单元模拟;预制轨道板、水泥沥青砂浆层和水硬性支承层均采用实体单元C3D8R模拟[7],相关参数见表1。

路基基床表层采用级配碎石材料,基床底层采用AB组填料,参数见表2。

表1 轨道结构参数

表2 路基结构参数

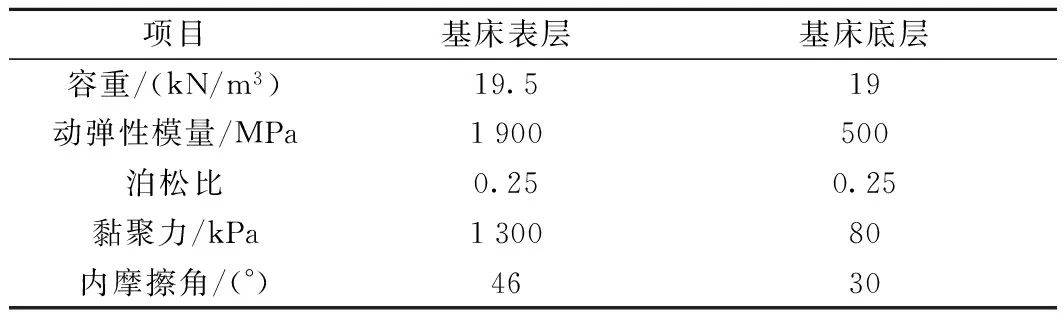

地基土体自上而下分为杂填土、粉细砂、中粗砂、粉质黏土4层,采用符合Drucker-Prager屈服准则的弹塑性模型模拟,由于施工中都会采取注浆等加固措施[8-11],本文在模型中提高了土体弹性模量来表示采取加固措施后的效果,具体参数见表3。衬砌管片采用三维壳单元来模拟。

表3 地基土体参数

3轨道变形分析

本文模拟的工况为:双线隧道埋深9 m,隧道开挖直径6.2 m,下穿既有高速铁路路基地段。施工时,先开挖左侧隧道,待左线贯通后开挖右侧隧道。隧道开挖面至线路中心线正下方的距离为D,未开挖至线路中心线正下方时D值为负,超过中心线时D值为正[12-13]。

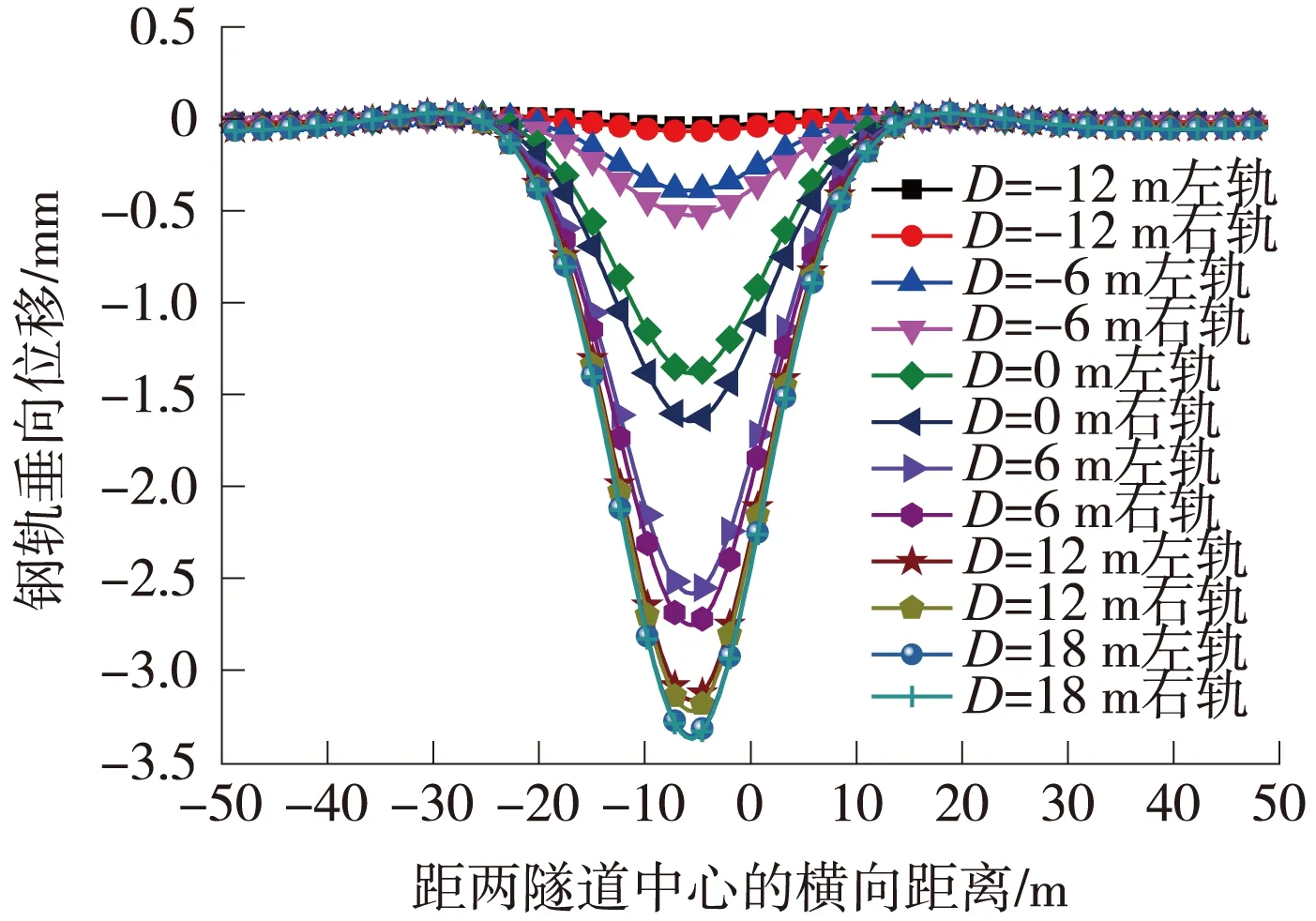

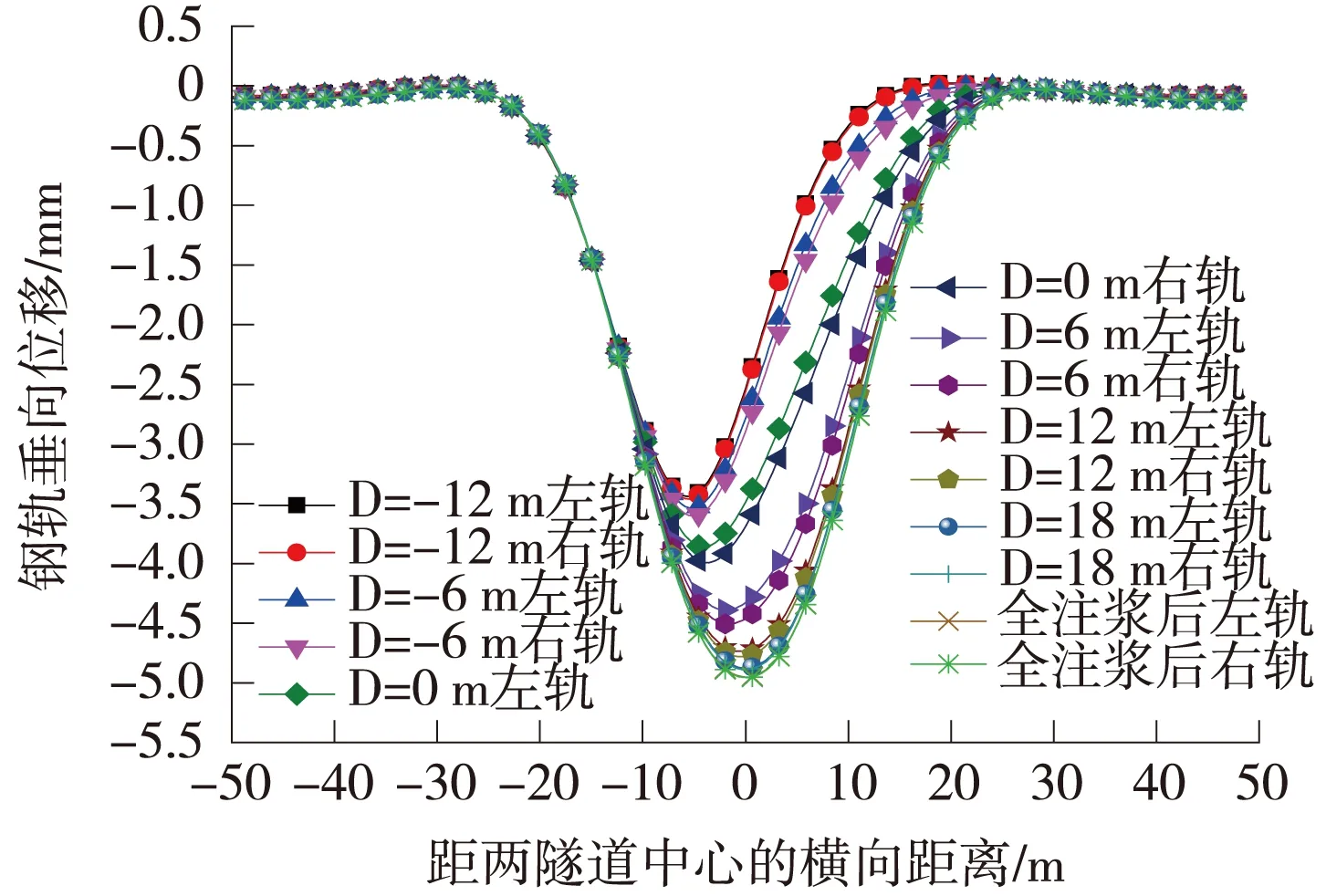

左右两侧隧道盾构开挖过程中轨道变形情况如图2和图3所示,从开挖过程中隧道中心线两侧的钢轨沉降变化情况可以看出:

(1)隧道盾构开挖会对地基土体造成扰动,引起土体卸载,隧道向圆心处收缩以及上方路基、线路等结构物的沉降,地基土体的沉降峰值发生开挖断面正上方,路基土体和钢轨的最终沉降峰值发生在两隧道中心线上方,开挖沉降稳定后钢轨的沉降值可达4.95 mm;

(2)下部土体开挖对上方路基等沿线路走向的影响区域达28 m左右,即隧道开挖直径的4~5倍;在开挖过程中,土层沉降槽面积不断增大;

(3)左隧道开挖过程中,两钢轨沉降峰值均发生在开挖断面中心正上方,至左线隧道贯通,右线隧道开挖过程中两钢轨沉降峰值不断从左开挖断面中心移至两隧道中心线的正上方;

(4)两钢轨在单隧道开挖过程中沉降速率呈现先增大后减小的趋势,两轨沉降差也先增大后减小至趋于0,沉降差峰值发生在开挖面位于线路中心线正下方。

图2 左隧道施工

图3 右隧道施工

表4为轨道结构在不同开挖直径下的沉降值对比,从表中可以看出钢轨的沉降值随着开挖直径的增大而近似线性增大,并且随着开挖直径的增大,轨道板、支承层、路基沉降量也有所增大,各结构层的沉降量由位置自下至上逐渐减小。各层之间的沉降差容易诱发沉降曲线波谷位置出现离缝趋势,列车运营时轮轨反复动力冲击作用会导致结构层间产生周期性“拍打”现象,加快层间离缝的发展,减少各结构层的设计使用寿命。

表4 各结构层沉降对比

4层间离缝对列车运营影响

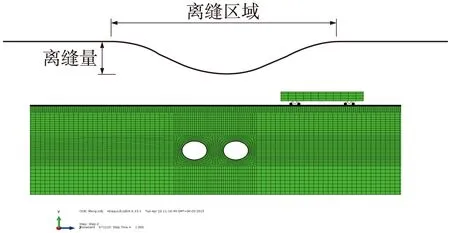

在列车动荷载作用下,离缝会继续扩展。在ABAQUS动力分析模型中,离缝区域之外轨道板与砂浆层设置tie绑定接触属性(模拟实际中的“黏结”作用),在离缝区域采用铁路通用的正弦曲线模拟层间离缝。离缝量沿线路纵向函数表达式如下[14]

式中,f0为半波离缝幅值;l为离缝区域波长;如图4所示。

图4 离缝模拟

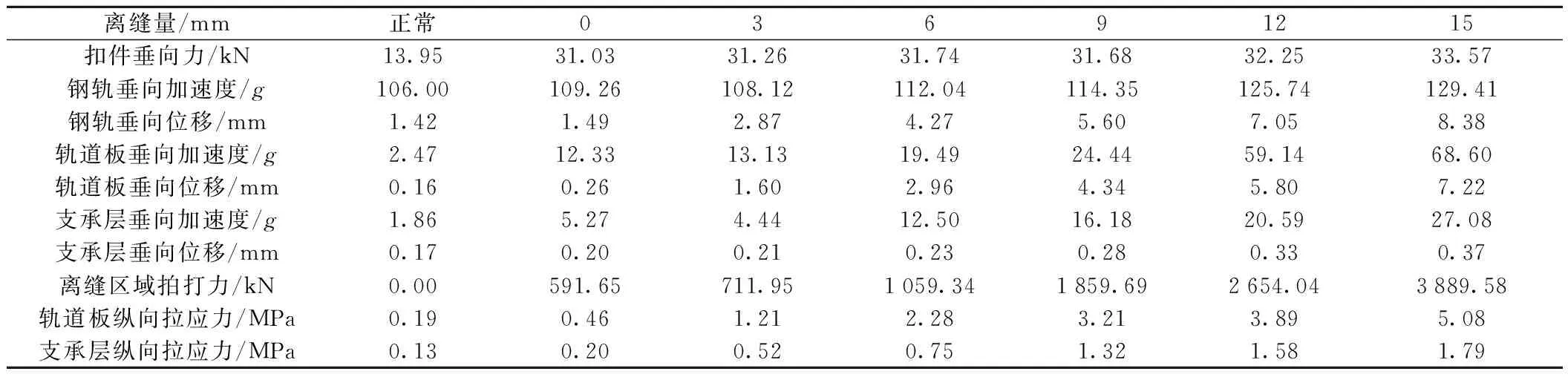

建立28 m范围内(开挖导致的离缝区域纵向长度)不同离缝值下的动力分析模型,对列车高速运营过程中列车及轨道结构的动态响应进行分析,并与无离缝时的响应进行对比分析。离缝量值分别为0、3、6、9、12 mm及15 mm(0 mm表示轨道板与水泥沥青砂浆层已经脱黏,但未产生离缝)。计算结果表明:轮轨横向力及轮轨垂向力均随着离缝值的增大而增大,尤其是离缝值达到9 mm后,动力响应增长迅速,其中轮轨横向力最大可达38.16 kN,垂向力峰值达到131.13 kN,分别相比无离缝时增长了16.1%和11.6%,仍在安全限值以内;脱轨系数也呈递增趋势,在离缝达到15 mm时脱轨系数峰值达到0.51,轮重减载率增至0.38,但均满足安全运营要求;车体横向加速度在离缝值为0时为0.011g,最大增至0.032g,而车体垂向加速度在离缝值9 mm时就达0.064g,峰值可达0.082g,对旅客乘坐舒适性产生严重影响。

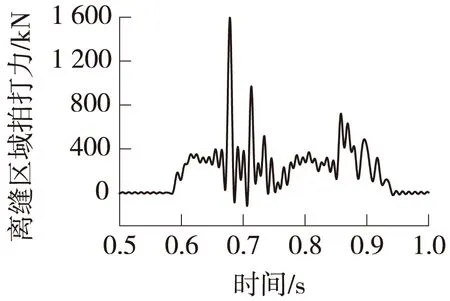

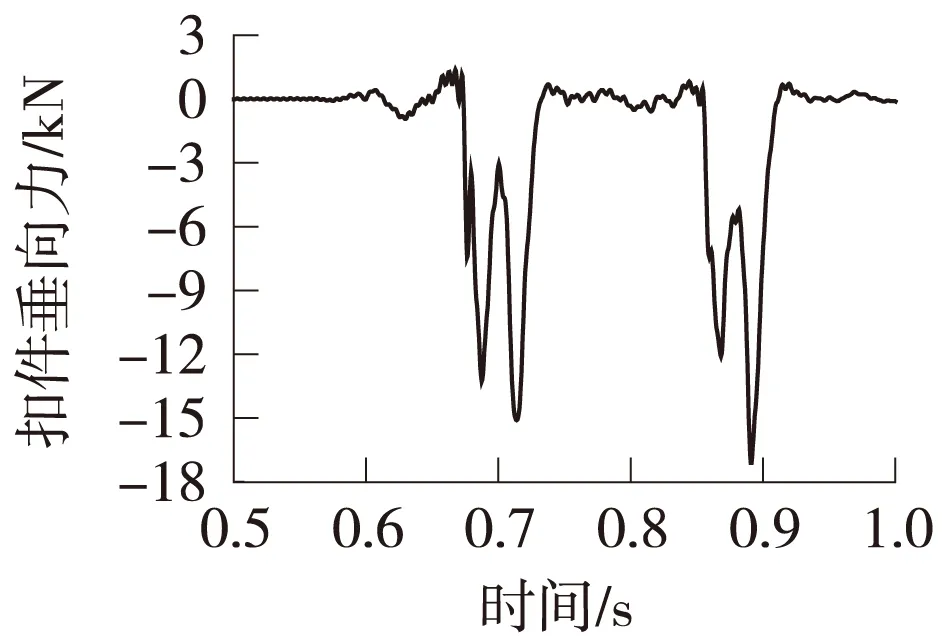

图5~图12为轨道结构各部件在列车经过时的时程响应曲线,表5为各部件在列车经过离缝区域的动力响应峰值。

图5 离缝区域拍打力

图6 扣件垂向力

从图5可以看出,列车经过隧道开挖正上方轨道板与CA砂浆层离缝区域时,离缝区域处轨道板与CA砂浆层的拍打强度剧烈,在离缝值最大位置处,拍打冲击力高达3 889 kN;扣件弹条垂向力从13.95 kN增至33.57 kN,增幅为141%,长期在此工况下运营可致使扣件疲劳,诱发弹条断裂,给列车的安全运营带来隐患。

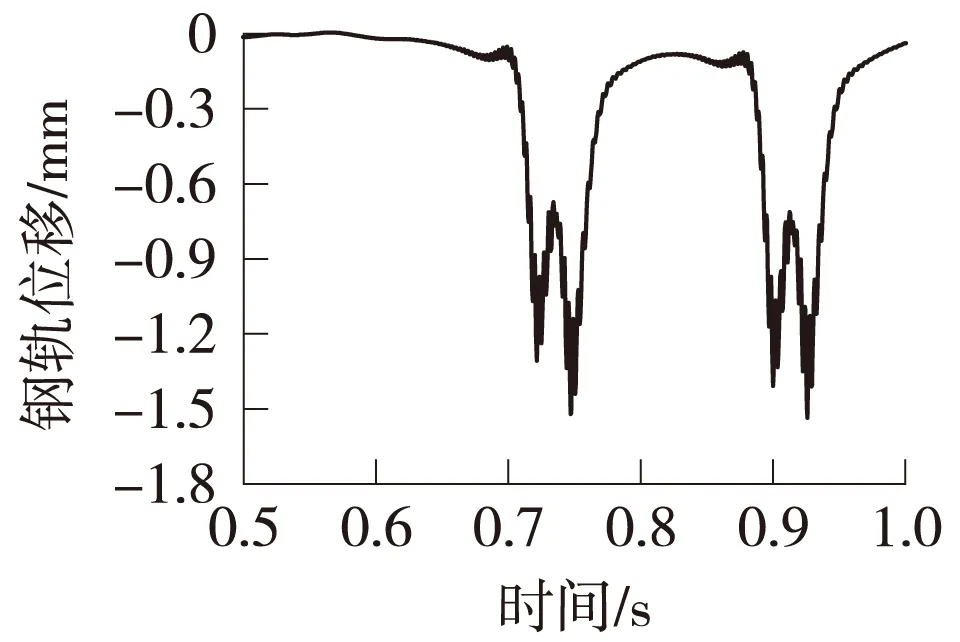

图8 钢轨位移

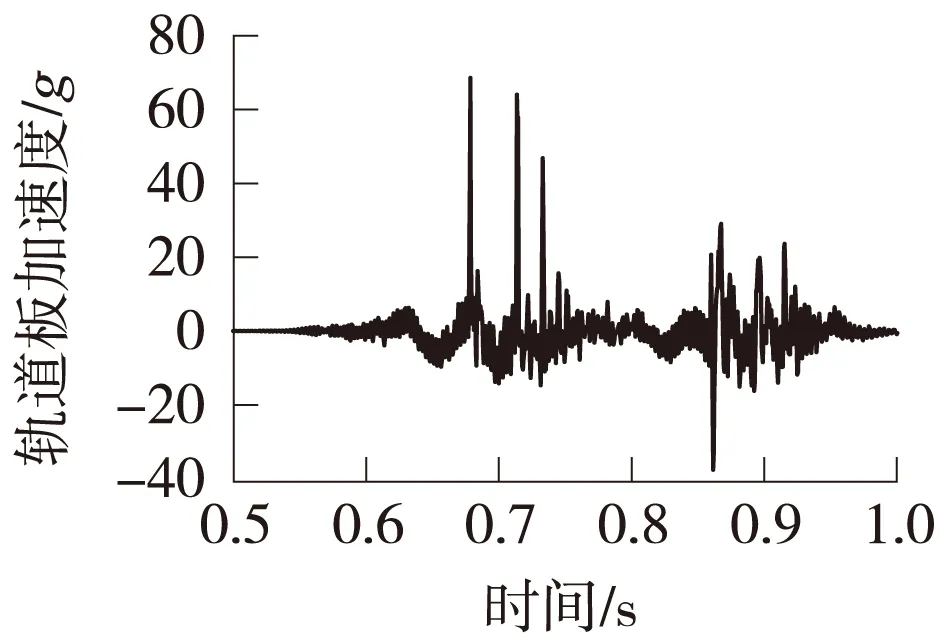

图9 轨道板加速度

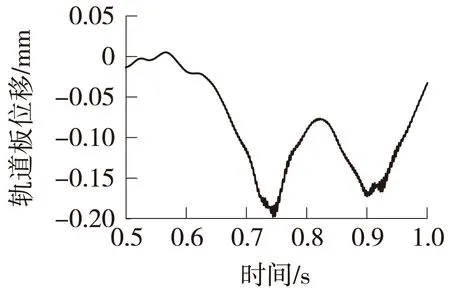

图10 轨道板位移

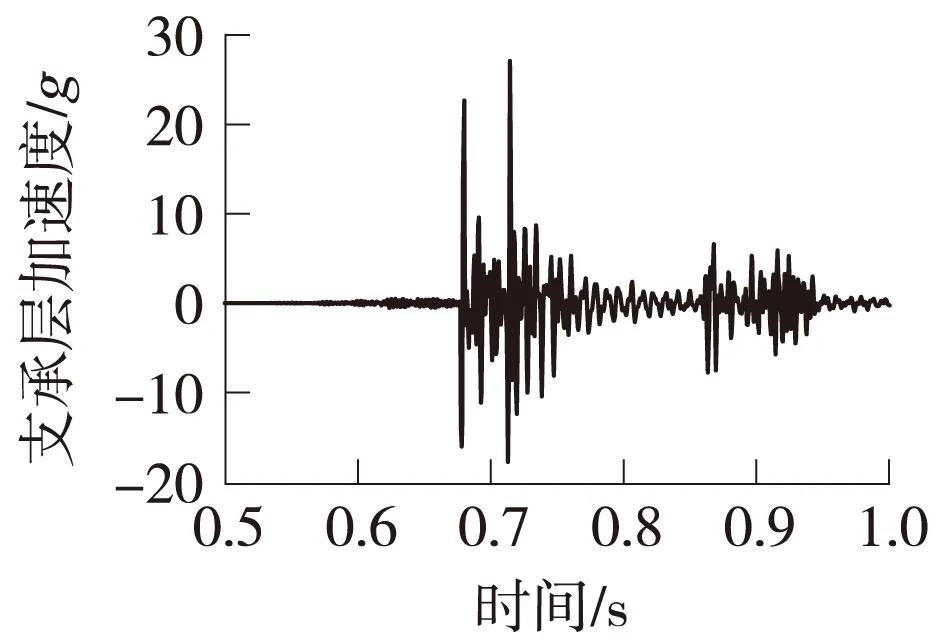

图11 支承层加速度

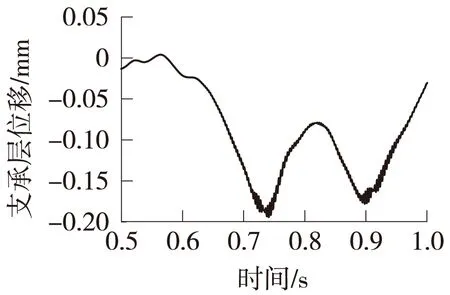

图12 支承层位移

就轨道结构的加速度而言,各结构层的加速度值随着离缝量的增加呈线性增大趋势;当离缝量从0增至15 mm时,钢轨垂向加速度幅值变化范围为109.3~129.4g,轨道板垂向加速度幅值变化范围为12.33~68.60g,支承层垂向加速度幅值变化范围为5.27~27.08g,峰值均发生在板中最大离缝处,相应的钢轨位移幅值为1.494~8.385 mm,轨道板位移幅值为0.269~7.223 mm,支承层位移幅值为0.208~0.372 mm。

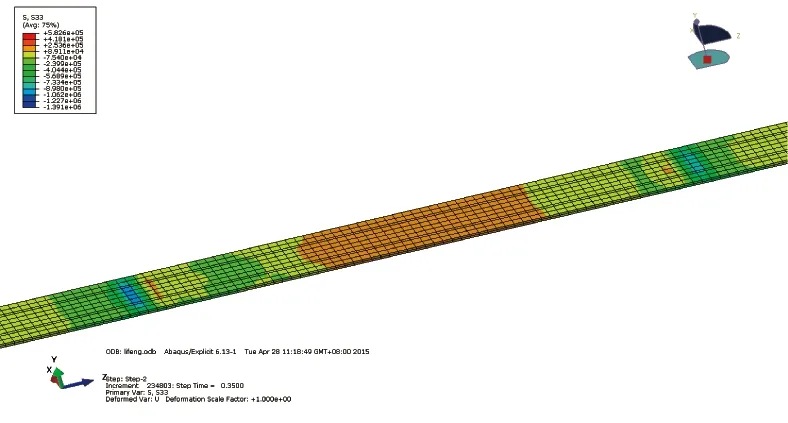

图13为离缝区域支承层在列车经过时的纵向应力云图,可以看出,随着离缝量的增大,当列车经过离缝区域上方时,轨道板和支承层的纵向拉应力随之增大,轨道板的拉应力增长至5.084 MPa,超过混凝土的轴心抗拉强度设计值,但轨道板内设有纵向预应力钢筋,确保轨道板不会立即开裂;但素混凝土构成的支承层在离缝量达到15 mm时,拉应力达到了1.791 MPa,超过了C40混凝土轴心抗拉强度设计值1.71 MPa[15]。随着裂纹的发展,支承层将迅速开裂,降低轨道结构的刚度,影响其设计使用寿命。

图13 离缝区域支承层纵向应力

表5 轨道结构动力响应随离缝量变化

5结论

城市轨道交通盾构下穿既有铁路已经成为工程中的常见现象,但我国现有的研究侧重于下穿施工时上部结构物的变形监测,理论分析中对上部结构作了大量简化,更缺少变形后列车和轨道结构的动力响应分析。本文以此为研究对象,得到以下结论:

(1)隧道盾构开挖会对地基土体造成扰动,引起上方路基、轨道结构的沉降,地基土体的沉降峰值发生开挖断面正上方,路基土体和钢轨的最终沉降峰值发生在两隧道中心线上方,开挖对线路走向的影响区域达隧道开挖直径的4~5倍;

(2)两钢轨在单隧道开挖过程中沉降速率呈现先增大后减小的趋势,两轨沉降差也先增大后减小至趋于0,沉降差峰值发生在开挖面位于线路中心线正下方;

(3)左隧道开挖过程中,两钢轨沉降峰值均发生在开挖断面中心正上方,至左线隧道贯通,右线隧道开挖过程中两钢轨沉降峰值不断从左开挖断面中心移至两隧道中心线的正上方;

(4)列车通过离缝区域时,动力响应明显增大,其中轮轨横向力、垂向力、轮重减载率、脱轨系数等仍在安全限值内,而车体垂向加速度在离缝值9 mm时就达0.064g,峰值可达0.082g,影响旅客乘坐舒适性;

(5)轨道板和支承层的纵向拉应力在列车经过时瞬间增大,轨道板内设有纵向预应力钢筋,确保轨道板的耐久性;但素混凝土构成的支承层在离缝量达到15 mm时,拉应力达到了1.79 MPa,超过了C40混凝土轴心抗拉强度设计值1.71 MPa。随着裂纹的发展,支承层将迅速开裂,降低轨道结构的刚度,影响其设计使用寿命。

参考文献:

[1]温鹏飞.盾构隧道下穿既有客运专线高架桥轨道变形规律及动力响应分析[D].北京:北京交通大学,2011.

[2]姚爱军,向瑞德,侯世伟.地铁盾构施工引起邻近建筑物变形实测与数值模拟分析[J].北京工业大学学报,2009(7):910-914.

[3]郭建宁,杨志浩,徐晨,等.盾构斜交下穿既有框架隧道数值模拟分析[J].铁道标准设计,2015(8):112-117.

[4]康佐,代光辉.地铁盾构法隧道正交下穿施工对既有隧道影响分析[J].隧道建设,2014(10):931-936.

[5]陈秋鑫,李俊才,刘光臣,等.盾构施工安全穿越禄口机场复合地层段的数值模拟与监测分析[J].铁道标准设计,2014(12):94-98.

[6]蔡小培,单文娣,魏金彩.高速铁路路基不均匀沉降的动力学识别[J].北京交通大学学报,2014,38(1):49-54.

[7]陈卫忠.ABAQUS在隧道及地下工程中的应用[M].北京:中国水利水电出版社,2013.

[8]田世文,杜新飞,张柏.北京地铁10号线盾构下穿既有建筑物的控制措施[J].铁道标准设计,2008(12):148-151.

[9]霍军帅,王炳龙,周顺华.地铁盾构隧道下穿城际铁路地基加固方案安全性分析[J].中国铁道科学,2011(5):71-77.

[10]王伟忠,臧延伟.盾构下穿既有铁路线路地基加固方案与效果分析[J].铁道建筑,2007(12):63-65.

[11]程雄志.地铁盾构下穿高速铁路情况下的路基加固与轨面控制[J].城市轨道交通研究,2013(2):89-94.

[12]杨毅秋,张继清.大直径盾构下穿既有地铁车站的施工模拟[J].铁道标准设计,2011(2):90-93.

[13]张国营,傅国利.盾构法施工过程的有限元模拟[J].岩土工程技术,2007(6):275-278.

[14]陈鹏,高亮,马鸣楠.高速铁路路基沉降限值及其对无砟轨道受力的影响[J].工程建设与设计,2008(5):63-66.

[15]东南大学,天津大学,同济大学,等.混凝土结构(上册):混凝土结构设计原理[M].北京:中国建筑工业出版社,2012.

收稿日期:2015-11-17; 修回日期:2015-11-30

基金项目:国家自然科学基金资助项目(61134003)

作者简介:蔡向辉(1989—),男,助理工程师,2015年毕业于北京交通大学土木建筑工程学院,工学硕士,E-mail:1063007418@qq.com。

文章编号:1004-2954(2016)07-0030-04

中图分类号:U213

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.07.007

Research on Existed Track Deformation Induced by Down-traversing Shield Tunnel and Interactive Influence on High-speed Train

CAI Xiang-hui

(China Railway First Survey and Design Institute Group Co., Ltd., Xi’an 710043, China)

Abstract:The down-traversing shield tunnel excavation is likely to disturb the existed railway foundation and result certain deformation of ground layer, settlement of subgrade and track irregularity, which may impact surrounding environment, affect normal operation and endanger the passengers, and what is more, damage the railway. In this paper, a track-subgrade-down-traversing shield tunnel model is established with finite element software ABAQUS to analyze the influence of down-traversing shield tunnel. The interactional relation between the deformation of track, the track layer joints and the operation of high-speed train caused by underpass tunneling is analyzed in view of the interaction between high speed railway structures based on vehicle track coupling dynamics theory.

Key words:High-speed railway; Ballastless track; Down-traversing shield tunnel: Coupling dynamics; Track irregularity