机身蒙皮设计与镜像铣加工方法

马文博 余 康 罗 泰

机身蒙皮设计与镜像铣加工方法

马文博余康罗泰

上海飞机设计研究院结构设计研究部

马文博(1983-)男,硕士研究生,辽宁鞍山,工程师,现任职于中国商飞上海飞机设计研究院,结构设计与研究部;研究方向:飞机机身结构设计。

行业曲线

本文针对金属机身变厚度蒙皮的一种先进制造技术—蒙皮镜像铣,提出镜像铣加工对蒙皮设计的影响和限制要求及蒙皮设计方法的观点。在民用飞机结构设计和制造行业起到借鉴参考和指导作用。

为满足重量目标,民机金属机身蒙皮一般设计为变厚度,通常采用化铣加工。镜像铣则是一种先进的精确加工新工艺,与传统的化铣加工相比精度高且无环境污染。以采用镜像铣的某型号飞机为例,研究金属机身蒙皮的设计方法及镜像铣加工对蒙皮设计的限制要求等,为后续的相关研究和设计提供了一定参考依据。

机身蒙皮是飞机的外形零件,既有单曲也有双曲,尺寸较大且形状复杂。蒙皮也是机身重要承力结构件,对飞机结构重量的影响极大。因受力情况不同,一块蒙皮上不同部位应力不同,所以机身蒙皮一般设计为变厚度,在应力小的区域减薄,能大大减少飞机重量。飞机变厚度蒙皮的加工,传统的方法是采用化铣加工。

近年来,国际上一些飞机制造公司于设备制造厂商合作,探讨以数控加工代替化铣的新工艺,研制了一种新型多功能蒙皮精确铣—镜像铣,能精确完成蒙皮的边缘切割、铣口和制孔,能加工生产变厚度金属蒙皮,以代替传统的化学铣切加工方法,且镜像铣加工无环境污染问题,符合绿色加工工艺要求。

在设计金属机身蒙皮时,除了要考虑从设计角度的输入条件外,对加工制造能力应有充分的了解。本文介绍了先进精确制造方法—镜像铣,以及镜像铣在民用飞机的应用。以某型号飞机为例,研究金属机身蒙皮的设计方法及镜像铣加工对蒙皮设计的限制要求等,探讨镜像铣加工蒙皮的特点。

镜像铣

镜像铣介绍

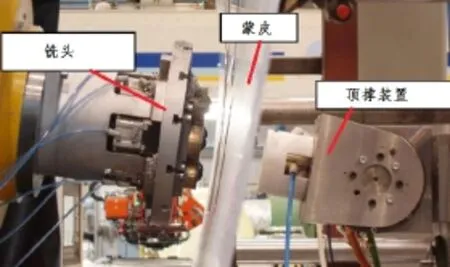

飞机蒙皮镜像铣削原理:铣削刀具的位置和姿态与背部协同顶撑装置的位置和姿态时刻成镜像关系,同步协同运动,完成机身蒙皮加工,见图1。

图1 镜像铣原理

图2 镜像铣设备概貌

镜像铣设备主要由铣头、顶撑装置、柔性夹具等组成。柔性夹具中包含排架、吸盘等在铣削加工过程中,铣头与柔性夹具进行数次组合,每次组合都能为蒙皮加工背面的顶撑装置留有一个开放的、能够接近的、没有支撑杆的各个加工窗口。为了使顶撑装置从一个加工窗口移动到下一个窗口,设计了位置全回退功能,使其能够横穿柔性夹具的排架,能完成较大蒙皮零件的加工。

顶撑装置集成了蒙皮厚度直接测量装置,该装置不但可以检测加工完成后的工件厚度,还可以在整个加工过程中,对工件的厚度进行实时在线监测,对保持蒙皮零件的厚度公差起到关键作用。

镜像铣是一种蒙皮精确制造设备,具备机身蒙皮铣薄、切边和钻孔等加工能力。通常操作一台镜像铣设备,一般需要至少1个专业工艺人员,2个操作工人。

镜像铣特点

镜像铣主要加工对象是尺寸较大的,精度要求高,加工周期要求短的金属蒙皮类零件,尤其是对双曲的多台阶变厚度蒙皮类零件,具有非常好的加工效果。

与普通数控加工对比

对于较薄的(一般厚度不大于3mm)、滚弯成型成型的单曲蒙皮零件,可采用传统的数控加工方法。主要通过将滚弯成型后的蒙皮铺平展开,在平面工作平台上进行吸附的方式进行铣切。

但对于双曲类蒙皮零件,拉伸成型后零件已经产生塑性变形,无法再重新展开到工作平台上进行铣切,必须根据蒙皮外形设计相应模具。然而,每块不同外形蒙皮零件都需要增加相应带吸附装置的模具,模具的设计难度大,费用很高。

镜像铣加工可以解决该问题,镜像铣设备上有独特的定位装置和柔性夹具,可通过按蒙皮零件外形实调整夹持和吸盘,实现对零件的定位装夹和吸附,然后再进行加工。

此外,对于单曲滚弯成型,但厚度较厚的蒙皮零件(厚度不小于6mm),采用传统数控加工的吸附平台,一般无法提供足够的吸力使蒙皮展平,无法进行加工。镜像铣加工无需展平蒙皮,可对成型后的蒙皮进行的定位装夹和吸附再进行加工。

与化铣加工对比

1.首件定制检验和刻线样板—2.表面清洁—3.涂橡胶—4.橡胶激光—5.去橡胶—6.化铣—7.多级化铣,返回2重新开始—8.开孔

与化铣切相比,镜像铣有以下优点:a)单个零件工艺流程简单。化学铣切单个零件的工艺流程复杂,生产周期长。镜像铣一次加工可以解决化铣的多个工艺流程,特别是对于多级化铣,效率更高;b)镜像铣绿色环保。化铣容易产生污水排放,影响周边的环境,同时加工掉的材料无法回收,不符合目前绿色加工的趋势;c)镜像铣加工的变厚度台阶处,轮廓度比化学铣切要精确很多。采用化铣方法的零件由于侵蚀比的原因,会导致化铣台阶的轮廓度无法得到很好的保证;d)化铣底角为自然形成,过渡半径较大,镜像铣底角为数控加工精度较高,故实际产品重量,镜像铣蒙皮应该比化铣蒙皮重量小。

但化铣零件可以多个同时进行,多道工艺之间,形成流水线,建造化铣池的成本也较低。而采用镜像铣时,仅需一道工序即可完成加工,单个零件加工速度快,但一台机床只能加工一个零件。然而每架飞机有几十块蒙皮,特别是飞机批产时蒙皮加工需求量大,须购买更多的镜像铣加工设备形成流水线生产,价格昂贵成本较高。

镜像铣在一定程度上可代替传统的化铣加工工艺,对加工多级台阶的变厚度蒙皮来说是一个精度高、效率高,而且非常绿色环保的工艺。但对于产品大量批产来说,与化铣加工工艺相比生产速率略低,成本较高。

机身蒙皮设计与镜像铣

以某型号飞机中后机身蒙皮为例,介绍金属机身蒙皮设计及镜像铣加工的应用。

蒙皮选材

重量对于飞机来说是一个非常重要的参数,蒙皮重量在机身中所占比例很大。如某型号飞机中后机身蒙皮占整个中后机身结构重量的30%左右。

新型铝锂合金不仅具有低密度、高弹性模量、高比强度和高比模量的优点,同时还兼具低疲劳裂纹扩展速率、较好的高温及低温性能等特点。与常规航空铝合金(2000、7000系列)相比,平均密度低约3%,但弹性模量却高5%~8%。使用铝锂合金材料将显著提升机体的结构效率,减轻结构重量。

针对农村初中古诗词教育轻视诵读教学、照搬参考书、忽视激发学生兴趣、教学手段单一等问题,依据“教师为主导、学生为主体”的理念,通过课内进行情境教学改革,课外进行初中语文古诗词读书分享学习模式探索以及“网络多媒体+古诗词”的学习方式研究,形成“课内+课外+网络多媒体”三位一体相结合的教学模式。提高了学生对诗人情感的理解能力,培养了学生的古诗词鉴赏能力,提高了学生的人文素养和审美情趣,引导学生认识中华文化的丰厚博大,吸收民族文化智慧,激发学生的想象力和创作潜能,促进个性发展,丰富精神世界。

某型号飞机中后机身蒙皮使用了铝锂合金材料,但由于材料制造工艺限制,中后机身蒙皮采用铝锂合金材料与常规航空铝合金材料相结合的方案:单曲蒙皮采用铝锂合金,双曲蒙皮采用常规航空铝合金。

镜像铣加工限制条件

镜像铣的加工能力和限制条件:

a)最大蒙皮尺寸范围:最大12000mm(长)×2500mm(宽)×750mm(弧高);最小2000mm(长)×800(宽)mm;若蒙皮超出最大弧高,则需要通过对蒙皮零件实施多次装夹进行加工。

b)蒙皮毛坯厚度:1.6mm-10mm。

c)加工精度:最小厚度1.2mm,厚度公差-0.1+0.2mm或±0.15mm,轮廓度±0.1mm

d)蒙皮曲率半径≥800mm。

e)毛料余量:在铣头上安装了一个“推头”装置,由6个滚珠组成,为了保证在铣削过程中对蒙皮的适当支撑,毛料尺寸需要比零件的尺寸至少大80mm以上。

f)蒙皮下陷深度:由于推头装置的原因,蒙皮下陷深度≤4mm。

g)蒙皮边缘:设计数模中蒙皮边缘面与蒙皮表面应保持法向。

h)波纹度:原材料在镜像铣头范围内(直径80-100mm)的波纹度,不能大于0.2mm。

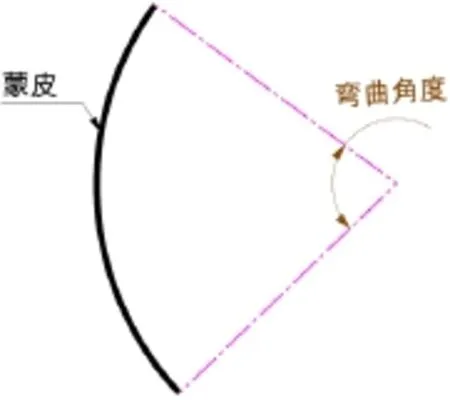

i)蒙皮最大弯曲角度:由于排架支撑杆吸盘转动角度的限制,蒙皮的最大弯曲角度最好不超过90°;如弯曲角度超出90°则需要对蒙皮进行二次定位才能实现对超出角度部分的铣切,而二次定位会增加制造难度,影响零件加工精度。

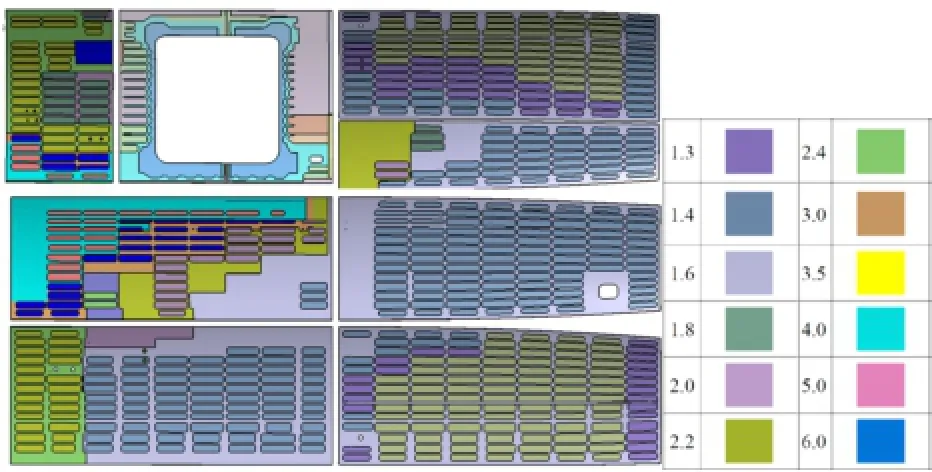

图3 侧、下部蒙皮及厚度分布

图4 蒙皮弯曲角度

蒙皮厚度设计

蒙皮是机身主承力结构,其厚度对结构重量的影响极大,蒙皮厚度设计要根据强度、刚度和寿命的要求综合考虑确定。蒙皮厚度太厚,安全性增高,但对重量不利;厚度太薄导致裕度不足,会发生疲劳、屈曲和失稳破坏。

设计机身蒙皮厚度时,根据有限元计算得到的蒙皮各部位的裕度分析判断,裕度大的部位减小厚度,裕度不足的部位增加厚度,进行多轮迭代后使裕度相近,既满足强度要求,又能减轻蒙皮的重量,得到最优的厚度。按等应力设计原则,最终得到的蒙皮厚度分布应与有限元计算的应力云图的相似。

如某型号中后机身蒙皮,见图3,在货舱门开口区域的蒙皮,因机身不连续造成应力集中现象,设计时在开口周边蒙皮加厚,按远离开口区域厚度逐级递减。下部蒙皮,是全机受压最严重的区域,设计时加厚蒙皮保证足够的强度,防止受压失稳破坏,随着远离载荷较大区域,蒙皮厚度逐渐减小。

中后机身的变厚度蒙皮,均采用镜像铣加工方法来实现。a)毛料厚度小于3mm的蒙皮,加工质量较好,对波纹度的要求也不高;b)对于大于3mm的蒙皮,波纹度对于零件的加工精度影响较大,在实际在加工过程中需要重新对蒙皮曲面进行扫描拟合,然后再进行加工。c)对于6mm蒙皮,除了波纹度、零件自重的影响外,加工后残余应力释放导致的变形对零件也有较大的影响,加工后需要通过校形来达到符合设计外形的要求。

蒙皮镜像铣加工周期

根据型号实际工程经验,目前镜像铣加工一块变厚度蒙皮的所需时间和过程如下:

a)实际加工一块毛料厚度3mm以下蒙皮,大概需要2天时间。生产过程:蒙皮成形—定位—编程—加工;

b)实际加工一块毛料厚度3-6mm蒙皮,大概需要4天时间。生产过程:蒙皮成形—定位—编程—实际外形数据采集和计算—调整编程—加工;

c)实际加工一块毛料厚度3-6mm,但蒙皮最大角度超出限制条件,需二次定位的蒙皮,一般需要7天左右。生产过程:蒙皮成形—定位—编程—实际外形数据采集和计算—调整编程—加工—二次定位—实际外形数据采集和计算—调整编程—加工。

结语

本文首先介绍了加工金属机身变厚度蒙皮的一种先进制造技术——蒙皮镜像铣,阐述了镜像铣的工作原理、特点,并与传统数控加工、化铣加工方法的对比,说明了镜像铣在加工变厚度金属机身蒙皮的优势。

以某型号飞机为例,研究了金属机身蒙皮设计的方法,得到镜像铣加工对蒙皮设计的影响和限制要求等。飞机蒙皮镜像铣加工的在国内应用经验较少,通过型号实际工作总结得到蒙皮设计和镜像铣加工的经验,为后续的相关研究和设计提供一定基础。

DOI:10.3969/j.issn.1001- 8972.2016.13.033