内燃机活塞环-缸套摩擦磨损性能的实验研究

陈建宏,陈贵清(福建船政交通职业学院,福州350007)

内燃机活塞环-缸套摩擦磨损性能的实验研究

陈建宏,陈贵清

(福建船政交通职业学院,福州350007)

摘要:利用自行研制的往复式摩擦磨损实验机对内燃机活塞环-缸套进行了摩擦磨损实验,主要测试载荷、转速以及润滑方式对摩擦副磨损的影响,应用称重法测量活塞环的磨损量,结果表明:在极限载荷下,活塞环的磨损量随着载荷的增大而加剧;若转速较低,难以形成润滑油膜,磨损加剧;必须使摩擦副处于一种弹性流体动力润滑状态,才能降低磨损量。

关键词:活塞环;缸套;摩擦;磨损

D01:10.19329/j.cnki.1673-2928.2016.04.004

0引言

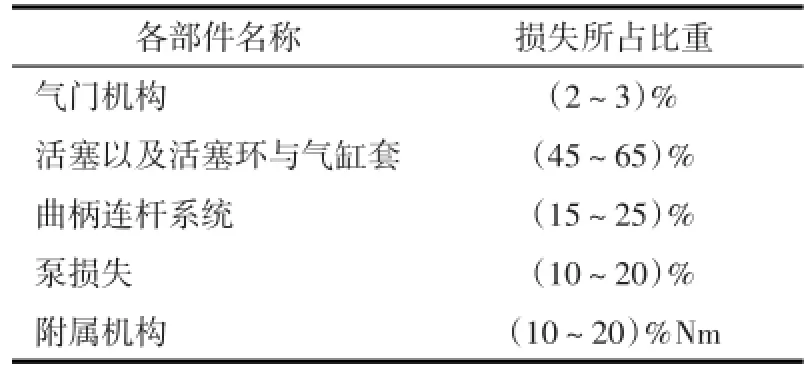

发动机运行的可靠性、动力性以及耐久性等性能受活塞环-缸套摩擦副的影响很大,其磨损会导致部分燃油燃烧不充分,使汽车尾气的污染程度加剧,因此,活塞环-缸套成为内燃机中极其重要的摩擦副之一,同时,其摩擦磨损状况对发动机的机械效率也产生重要影响。据相关文献可知,内燃机的燃烧能量中有10~20%消耗在机械损失[1],如表1所示。

表1 内燃机各摩擦副机械损失情况表

由表1可以看出,内燃机各摩擦副的机械损失主要发生在活塞以及活塞环与缸套摩擦副之间,它们占据总机械损失将近一半以上,发动机的主要性能指标(如工作的可靠性、稳定性以及使用寿命等)受其影响最大[2-5]。由于活塞环属于易损零件,一般情况下,普遍将活塞环当作发动机的睛雨表,为了能够提高内燃机的使用性能参数以及延长其使用寿命,必须降低活塞环-缸套之间的摩擦损耗,因此,有必要开展内燃机活塞环-缸套摩擦副的研究。

1摩擦磨损性能实验

本文的研究材料为外购五十铃活塞环-缸套,主要测试其在不同载荷、转速以及润滑方式下的摩擦磨损性能。

1.1实验设备

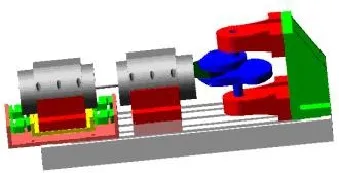

实验设备利用自行研制的往复式摩擦磨损实验机,图1是其工作原理示意图。图中“S”型传感器用来测量活塞环的摩擦力。

图1 试验机的结构组成

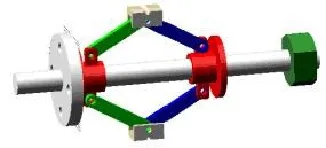

为考虑加载力易于测量、安装方便以及加工简单等因素,采用弹簧加载方式,如图2所示。

图2 弹簧加载装置

1.2性能测试及评价方法

在往复式摩擦磨损实验机上进行活塞环-缸套的摩擦磨损实验,在相同条件下的摩擦实验必须按照同一规范进行操作以便确保实验结果的统一性和可靠性。利用物理天平,测量活塞环磨损前后的质量,它们的质量之差即为活塞环磨损量的大小。

2实验结果及分析

2.1载荷的影响

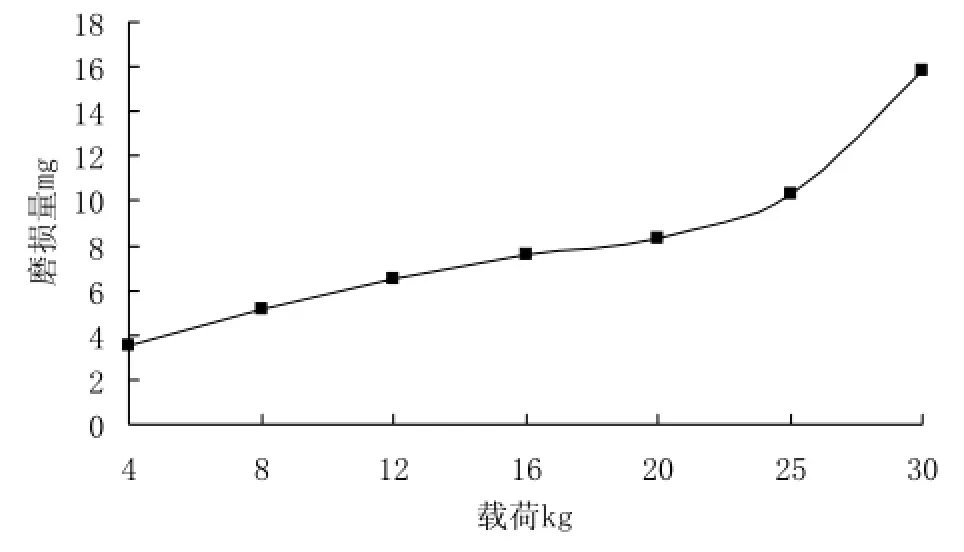

当转速为270r/min并且全油润滑状态下进行变载荷试验20min,测得活塞环磨损量随载荷的变化曲线如图3所示。

图3 活塞环随载荷变化的曲线图

由图3可以看出,活塞环的磨损量的变化趋势是随着载荷的升高而逐渐增大,当载荷超过25kg时,活塞环的磨损量急剧增大,表明要使活塞环保持一个正常的磨损状态,必须在极限载荷(25kg)下运行,这样才能发挥出其最佳性能。

在缸套上下止点之间,活塞环以0~30 m/s之间的速度不断作往复运动,速度波动变化的范围较大。在活塞环-缸套的工作循环中,需要完成进气、压缩、做功以及排气四个过程,在这当中气缸内的压力发生较大的变化,又因为是在高温下运行,尤其对于第一道活塞环,润滑油膜不易形成,活塞环要实现完全润滑相对比较困难,因此一般处于临界润滑的状态。

2.2转速的影响

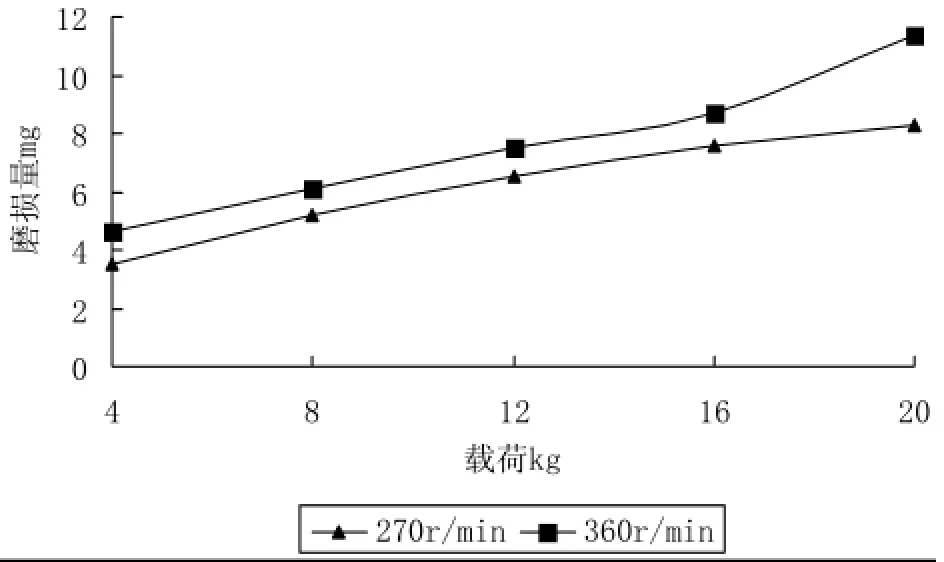

在全浸油润滑状态下磨损20min,选取转速270r/min和360r/min两种转速进行实验,测得内燃机活塞环的磨损量随载荷的变化曲线如图4所示。

图4 活塞环在不同载荷下的磨损量

从图4可以看出,内燃机活塞环的磨损量随着主轴转速的提高而增加。这是由于提高转速,则发动机的输出功率增大,热负荷也随之急剧增加,润滑油温迅速升高,导致润滑油粘度降低,气缸套内表面的润滑油膜厚度变薄,加剧了活塞环的磨损[5];另外一个原因是,随着转速提高,则活塞环经过的路程增加,其磨损量相应增加。

适应继电保护虽然在原理上与传统保护策略相比并没有革命性的变革,但是保护在整定方式上却发生了质的变化,得益于现代高速数据传输处理技术的进步,适应继电保护能够根据所采集到的电网的实时信息,对电网的状态做出判断,从而在线整定继电保护装置的各种参数,达到继电保护动作时限,灵敏度和保护范围各项指标的综合寻优。

2.3润滑方式的影响

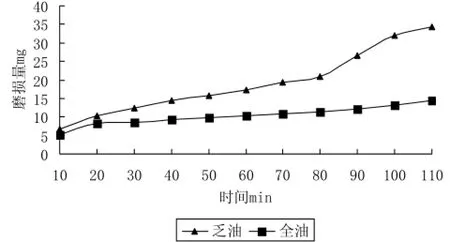

在270r/min的转速下,载荷为16kg,选取全浸油和乏油润滑状态下进行实验,测得活塞环磨损量随润滑状态的变化曲线如图5所示。

图5 活塞环在不同润滑方式下的磨损量

由图5可知润滑状态对活塞环的磨损量影响非常大,同种材料在不同润滑方式下,乏油比全油润滑的磨损量要大。对于跑合阶段和稳定磨损阶段而言,两者的磨损量差别不是很明显。当处于乏油状态时,稳定磨损阶段时间缩短,提前进入剧烈磨损阶段,影响缸套的正常使用寿命。这是因为,当润滑油充分时,活塞环与缸套之间的润滑处于一种弹性流体状态,能够减少微凸体尖峰之间的接触,此时通过油膜来承受摩擦表面之间的赫兹接触压力[5],因此,活塞环的磨损量较小。

由磨损机理可知,内燃机活塞环-缸套的磨损主要包括正常磨损、磨料磨损、熔着磨损(划伤,擦伤)和腐蚀磨损等[6],一般是几种形式互相影响,同时存在,而不是某种形式单独起作用。按照内燃机活塞环与缸套之间的磨损部位,可将其划分为上下端面磨损与滑动面磨损。通常情况下,活塞环作往复运动而引起的撞击磨损主要表现为上下端面磨损,同时,由空气中混进的尘埃颗粒以及机油燃油中的硬性残渣主要发生的是磨料磨损[7-8],而由于热变形或者环槽侧隙变小时,主要是发生熔着磨损;而磨料磨损与熔着磨损主要发生在滑动面的磨损上,因此,活塞环的磨损主要是滑动面的磨损。

在内燃机缸套上止点位置,润滑油膜难以建立,这是由于该处受到高温气体作用,导致容易发生熔着磨损以及磨料磨损。一般情况下,活塞各道环滑动面的磨损量不相同,第一道气环磨损量最大,第二道次之,而油环的磨损量最小[9]。

3结论

1)活塞环的磨损与载荷存在正相关性,即磨损量随着载荷的升高而增大。必须在极限载荷(25 kg)下运行,才能使活塞环保持一个正常的磨损状态。

2)活塞环磨损量受主轴转速影响较大。活塞环的磨损量随着主轴转速的提高而增加。如果主轴转速较低,则润滑油膜不易形成,导致磨损加剧。

参考文献:

[1]贾锡印.内燃机的润滑与磨损[M].北京:国防工业出版社,1988.

[2]石培基,董小瑞.柴油机活塞与缸套的匹配研究现状[J].柴油机设计与制造,2013,19(2):57-60.

[3]施炜,孙军,柴晓辉,等.活塞(环)-缸套摩擦副润滑分析中不同边界条件算法的应用[J].内燃机,2013(4):1-4.

[4]程丹,贺绍府,李红杰,等.内燃机气缸套磨损原因分析及研究[J].内燃机与配件,2013(7):32-34.

[5]陈贵清.内燃机活塞环-缸套摩擦磨损过程性能研究[D].昆明:昆明理工大学,2005.

[6]郑庆林.摩擦学原理[M].北京:高等教育出版社,1994.

[7]蒋安,王忠,胡敏.表面氮化对活塞环摩擦磨损参数的影响分析[J].机械设计与制造,2013(8):178-181.

[8]仲志全,李华宇,伊棋.发动机运行工况对机油耗影响的试验研究[J].内燃机工程,2004(10):69-71.

[9]金锡志.机器磨损及其对策[M].北京:机械工业出版社,1996.

(责任编辑:郝安林)

中图分类号:U464

文献标志码:A

文章编号:1673-2928(2016)04-0009-03

收稿日期:2015-10-22

作者简介:陈建宏(1959-),男,福建福州人,副教授,主要从事车辆工程方面的研究。

Experimental Investigation on Tribological Performance of Cylinder Liner-Piston Ring Materials

CHEN Jianhong,CHEN Guiqing

(Fujian Chuanzheng Communications College,Fuzhou 350007,China)

Abstract:The experiment on friction and wear of diesel engine's cylinder liner-piston ring was performed with friction and wear testing machine made in the laboratory.The impact of load,speed and the way of lubrication on friction pair was tested,and the amount of wear was weight by Weighing method.The result shows that the amount of wear of the piston ring increases with the load increasing in the ultimate load;wearing intensifies for the oil film was difficult to form under of condition of low speed;the amount of wear is reduced if the friction pair was in the state of elastic hydrodynamic lubrication.

Key words:piston ring;cylinder liner;friction;abrasion