某高速脂润滑轴承强制冷却分析

张延彬,刘良勇

(洛阳轴研科技股份有限公司,河南 洛阳471039)

某高速脂润滑轴承强制冷却分析

张延彬,刘良勇

(洛阳轴研科技股份有限公司,河南 洛阳471039)

摘 要:轴承发热对其性能有着显著影响。为了分析冷却条件对冷却效果的影响,对滚动轴承的强制散热系统进行了建模,并利用该模型对某型号轴承在不同散热条件下的温度场进行定性分析。

关键词:高速润滑脂;轴承;发热;强制散热;建模

1 前言

随着现代机械向着高速化方向发展,机械传动系统及其零部件的热问题日益凸显。在航空、航天、兵器领域,被称为发动机心脏的主轴轴承常常在DN值为(2.0~3.0)×106mm·r/min的高速和300多摄氏度的高温环境下工作,甚至更高。若轴承内的摩擦热及高温环境传给轴承的热量不能有效地散发,则轴承可能因滚道及滚动体表面损伤而早期报废。武装直升机传动系统在失去润滑情况下处于极端工作状态,传动系统内零部件温度急剧上升,滚动轴承的工作游隙会因热膨胀而变为负值,甚至可能发生“抱轴”现象,保持架材料(通常为铝青铜)可能因高温而熔化等[1]。在机床领域,高速机床主轴的精密角接触球轴承在工作过程中产生大量的摩擦热是限制机床主轴高速性能、刚性性能和高功率性能的最主要原因。大部分的轴承摩擦热通过传导进入轴承零件,造成温度上升,使轴承零件产生一定的热位移,影响机床加工精度和质量。

众多的失效形式归根结底都是因“热”而产生的,同时随着武器装备、机床等的发展,散热问题越来越受到重视。因此,在新机器设计中,很有必要对传动机器系统内零部件热力学问题进行深入研究,本文主要针对滚动轴承的强制冷却系统建立了一种轴承强制冷却计算模型,并利用该模型分析冷却条件对冷却效果的影响。

2 技术原理和理论分析

2.1 热传递模型

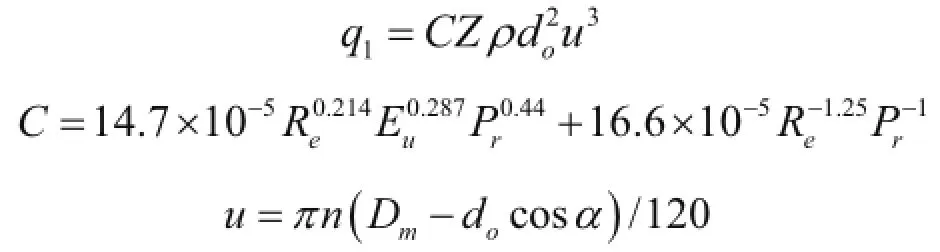

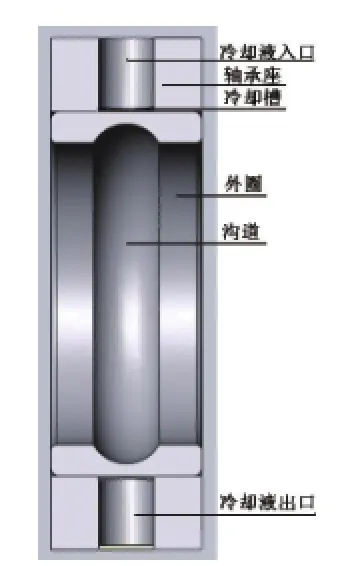

以某机械的冷却系统为例建立高速脂润滑轴承的冷却模型。该机械的冷却结构如图1所示,主要由轴承套圈、轴承座以及密封零件构成。设定温度的冷却介质通过油泵以一定的压力和速度由上部的冷却液入口进入系统流经轴承外圈外径表面,通过热传递将轴承中的热量带走后通过冷却液出口回到冷却槽中。

2.1.1 轴承功率损失的计算模型

轴承功率损失的计算模型比较多,对计算精度要求较高条件下主要借助滚动轴承分析方法(拟动力学分析或者动力学分析)计算轴承的功率损失。通常在要求不太严格的情况下可以采用俄罗斯的B.M捷米道维奇等人在理论和试验研究的基础上提出的轴承功率损失计算模型[2]。

图1 冷却结构

对于球轴承,

式中, Z—滚动体个数;

do—滚动体直径/m;

ρ—润滑油密度/kg/m3;

Dm—轴承的节圆直径/m;

n —轴承转速/r/min;

α—接触角/°。

雷诺数Re,欧拉数Eu及普朗特数 Pr的计算可参考相关文献[4]。

2.1.2 热量传递计算

轴承内部的热量传递主要以热传导和热对流为主,热辐射对轴承的应用来说影响较小,常常可以忽略[3]。本模型只考虑热量在轴承外圈、壳体、冷却液之间的热传导。

下面利用有限元方法建立轴承套圈与冷却液之间的热传导模型并对滚动轴承散热问题进行求解。

根据轴承冷却结构简化后的模型如图2所示,该模型未考虑套圈与轴承座之间的密封圈零件。冷却液由冷却入口进入轴承座上的冷却槽,沿轴承外圈外表面流动并与外圈之间进行热量交换,实现冷却的目的,然后由与冷却液入口位置对称的冷却液出口流出回到油槽,如此循环达到冷却目的。

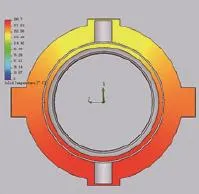

根据有限元分析要求首先定义、简化、建立几何模型,并定义套圈和冷却液的物性参数,然后计算边界条件和初始条件,接下来定义热源和划分网格,完成定义的有限元模型如图3所示,下面定义求解的目标(要求关注的变量,比如温度、压力等)并进行有限元分析,最后可以查看结果(温度场分布、冷却液流线、冷却液压力等)。

图 2 冷却结构简化模型

图 3 计算网格

根据要求对模型填加初始条件(冷却液入口流量、温度以及出口的压力),轴承生热部位主要在套圈与滚动体发生滑动接触的沟道上,忽略保持架与套圈、滚动体之间的发热量。由功率损失公式计算轴承在沟道上的生热率。

本文分析的目的是得出冷却条件与轴承温度场之间的关系,需要关注套圈及冷却液温度的变化情况,因此在分析过程中选择套圈的温度和冷却液的温度作为有限元分析的收敛变量(即收敛目标)。

3 实例分析

以7203B-2ZYC轴承为例,在承受8 000N径向载荷、200N轴向载荷、内圈转速为4 000r/ min工况下,对不同冷却条件下轴承的冷却效果进行分析。轴承结构参数如表1所示。轴承工况特点为高温、高速、重载。为了得到准确的计算结果,利用专业轴承分析软件COBRA对轴承进行动力学分析,计算轴承外圈沟道上的发热功率为1 427W,初始条件下轴承套圈温度与环境温度相同,为155℃,据此给模型设置初始条件,如图4所示。

表1 7203B-2ZYC轴承主要结构参数

图 4 对求解目标进行监视

在求解过程可以对求解目标进行监视,如图4所示,从中可以看到计算的当前值和迭代次数。图中红线为冷却液温度曲线,绿线为固体零件(套圈和轴承座)的温度曲线。

求解后冷却液的温度分布(即稳态温度)如图5所示,冷却液入口处的温度最低,出口处温度最高,这一趋势与实际效果一致。入口处的温度60℃左右,沿套圈的外径出口方向温度逐渐升高,出口处温度最高,达到190℃。

图5 冷却液温度分布

固体零件(轴承外圈和轴承座)的温度分布如图6所示,冷却液入口处套圈和轴承座的温度最低,为130℃左右,沿圆周方向出口处温度逐渐升高,最高达到190℃。

图6 固体零件温度分布

不同冷却液流量条件下轴承外圈上最高处温度如图7所示,由图中可看出,随着冷却液流量的减小,轴承套圈的温度呈上升趋势。

图7 不同冷却条件的影响

4 结束语

本文的方法可直接应用于对滚动轴承的强制冷却效果进行仿真分析,此方法也可以推广应用于机械装备的强制冷却系统的设计分析,为冷却系统设计提供理论基础。

参考文献:

[1] 斯库巴切犬斯基.航空燃气涡轮发动机零件结构与计算[M].北京:国防工业出版社,1992.

[2] 刘志全,张永红.高速滚动轴承热分析 [J].润滑与密封,1998,4:66-68.

[3] 哈里斯著;罗继伟译.滚动轴承分析(原书第5版)[M].北京:机械工业出版社,2009.

[4] 斯库巴切夫斯基著;张文杰等译.航空燃气涡轮发动机零件结构与计算[M]. 北京:国防工业出版社,1992.

(编辑:林小江)

中图分类号:TH133.33+1

文献标识码:B

文章编号:1672-4852(2016)02-0006-03

收稿日期:2016-05-30.

作者简介:张延彬(1988-),男,助理工程师.

Forced cooling analysis on a high-speed grease-lubricated bearing

Zhang Yanbin, Liu Liangyong

(Luoyang Bearing Science and Technology Co. ,Ltd., Luoyang 471039,China)

Abstract:Heat generation has notable influence on bearing's performance. In order to analyze the influence of cooling conditions on the cooling effect, the model of forced cooling system for a rolling bearing was established, the temperature feld of a certain type of bearing under different cooling conditions was qualitatively analyzed by the model.

Key words:high-speed grease;bearing; heat generation; forced cooling; establishing model