基于TOC和IE的铁路轴承再制造产能提升方案

杨晓英,徐严冬,杨洋

(河南科技大学 机电工程学院, 河南 洛阳 471003)

轮对轴承是铁路货车的关键零件,其可靠性直接决定车辆的运行和安全性能。货车轴承再制造是指在轴承预期寿命转折点之前,对其性能和寿命具有关键作用的已磨损或损坏部件进行修复或更换,恢复轴承的预期工作寿命。再制造有利于发挥材料性能、减少材料消耗、减轻环境污染、降低生产成本,是实现可持续发展的有效途径,是符合国家可持续发展战略的一项绿色系统工程[1-2]。目前货车轴承再制造的产能与需求不匹配,影响了资源的充分利用和企业的效益。通过对产能提升方法研究,可以不断提升轴承再制造效率、减少资源浪费,同时对提高货车轴承再制造企业效益和增加企业竞争力具有重要意义。

目前,国内外制造企业产能提升的主要方法是工业工程(IE)常用理论方法。文献[3]运用工业工程方法对装配线平衡问题进行了研究,对生产线进行了优化,提高了产能。文献[4]针对生产线存在的产能不足、物流路径混乱、生产线不平衡等问题,提出了基于整流化理论的精益改善方案。文献[5]用优化的二进制遗传算法建立仿真模型,研究了随机和动态特性的生产线,优化了工艺加工路线,降低了生产成本,提高了产能。文献[6]运用精益制造的方法提高生产能力。文献[7]结合设备综合效率(OEE)和生产率持续提升生产能力。但是,基于瓶颈理论(Theory of Constraints,TOC)提升产能的研究成果较少,其核心观点为立足于企业系统,通过聚焦于瓶颈的改善,达到系统各环节同步、整体改善的目标。

下文针对某企业货车轴承再制造产能不足问题,应用TOC与IE相结合的方法,建立产能分析模型,辨析货车轴承再制造生产系统产能问题,设计投入少见效快的产能提升方案,并分析方案的有效性。

1 问题的提出

1)在现有的条件下不增加人员,只是通过优化流程和改进作业方式等方法,使产量能达到300套/d。

2)通过少量投入方法,使产能达到450套/d以上。

为此,应用TOC与IE技术方法,进行系统调查、分析与诊断,提出可行的解决方案。

2 产能分析模型建立

2.1 基于TOC的瓶颈识别

TOC认为,系统的产能是由系统中的一个或者少数的几个约束环节所决定的。所以,增加系统产能最有效的办法是充分利用瓶颈的活力。对于一个生产型企业,瓶颈资源就是生产系统能力最薄弱的环节,如瓶颈设备或工位。把负荷率大于等于100%的设备或工位定为瓶颈资源,定义如下:

设系统中有n个资源,其中资源Xi(i=1,2,…,n)的实际能力为Ci(i=1,2,…,n),其外部需求量为URi(i=1,2,…,n) 。某些资源之间存在互为输入和输出关系R。假设与资源Xi相关联的资源组成集合M,即

M={j|j≠i∧∃R(Xi,Xj)},

(1)

当且仅当Ci≤min[URi,min(∀Cj,j∈M)]时,资源Xi为瓶颈资源[8]。

网格化管理源于计算机网格管理概念。它的主要特点是:将管理对象按照一定的标准划分成若干网格单元,利用现代信息技术和各网格单元间的协调机制,在网格单元之间实现有效的信息交流,透明共享组织的资源,最终达到整合组织资源、提高管理效率的现代化管理目的。探索党组织设置网格化,着力构建“组织全覆盖,管理精细化,服务全方位”的离退休网格化党建格局,提升离退休党建工作,使党组织与党员沟通面对面,服务零距离,确保在职职工和离退休职工队伍和谐稳定,充分发挥党的政治优势,团结带领广大离退休老同志老党员,成为为企业和社会提供正能量的先进群体,树立起离退休工作的新形象。

2.2 产能分析模型

设T为实际有效工作时间;T0为日制度工作时间(一班制8 h);α为时间宽放率,是在生产过程中进行非纯作业所消耗的附加时间与补偿某些影响作业的时间(如生理需要、设备故障等)之和占日制度工作时间的比率,则

T=T0(1-α)。

(2)

设ti为装配线i工位的作业时间,工位最长作业时间timax为瓶颈工位时间;r为装配线节拍,则产能模型为

Q=T/timax=T0(1-α)/timax,

(3)

由timax=r, 可得

Q=T0(1-α)/r。

(4)

3 铁路轴承再制造产能现状分析

3.1 流程分析

轴承再制造过程中,大部分零件是由旧轴承拆解、清洗、磨削而来,其尺寸不标准,故需在装配前进行零件甄别和筛选,按不同规格和年份等条件进行内、外圈分选,同时要刻大修标记和再清洗等准备工作。装配线现有14名员工,多数员工当天要承担2项以上任务。装配工艺流程及人员配置见表1。

表1 改进前装配工艺流程及人员配置

3.2 时间测定

经过对14名员工全天(8:00-18:00)的现场跟踪,记录了每人每天的实际准备时间、上线工作时间和休息时间,结果见表2。由表可知,多数装配工人每天8:00-10:30先做准备工作,每人的实际装配时间不均衡,最长为7.5 h,最短只有4.5 h。

表2 员工日工作时间测定表

3.3 瓶颈识别

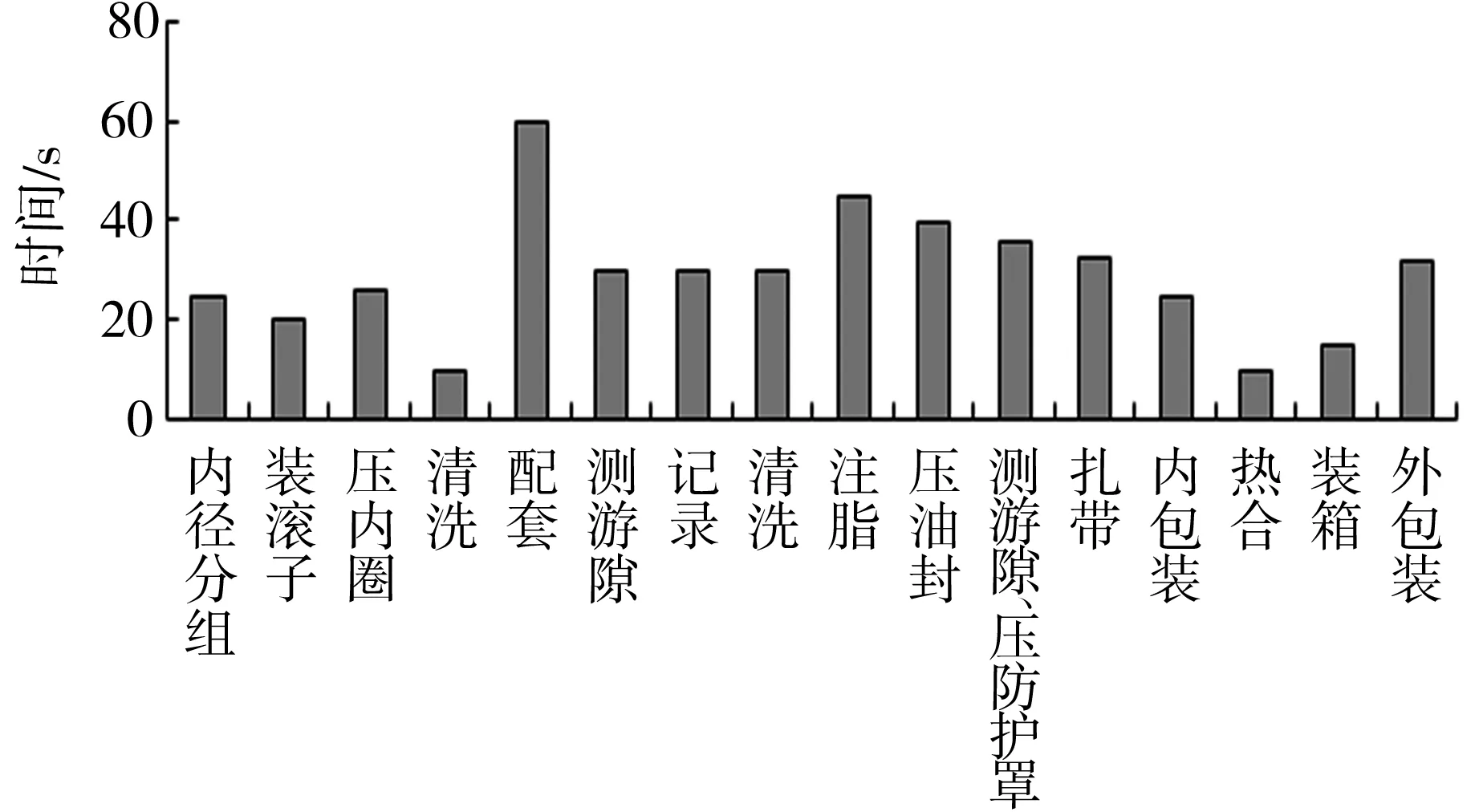

根据时间测定结果,各装配工位的作业时间分布如图1所示。由图可知,各装配工位的作业时间极不均衡,导致装配线不平衡。作业时间最长的是配套工位60 s,其次是注脂工位45 s。因此配套工位是整条装配线的瓶颈工位。

图1 装配线各工位作业时间

3.4 产能分析

装配线的节拍由瓶颈工位决定,即为60 s。根据表2数据可知,配套工人每天在装配线上的有效工作时间是4.5 h,由 (3) 式可得该装配线最大产能为270套/d。由于配套是装配线中最为复杂、技能要求最高的工序,因此,配套时间不稳定,加上生产作业组织不合理,使得实际产量只能达到250套/d。

因此,要提升装配线的产能,一方面要最大限度地挖掘瓶颈,使瓶颈效能最大化;另一方面通过打破瓶颈,提升系统产能。

4 产能提升方案设计

4.1 挖掘瓶颈和流程优化

1)挖掘瓶颈使瓶颈资源效能最大化:充分发掘瓶颈资源配套工位的最大产能,使配套工人尽可能把所有工作时间用于装配,其原承担的准备任务重新配置人员,其他非瓶颈工位服从瓶颈工位。

2)流程优化:把装配线从配套工序处分成两阶段,优化生产流程。由图1可知,第1阶段的瓶颈工序为配套,节拍60 s;第2阶段的瓶颈工序为注脂,节拍45 s。两阶段工作时间之比为4:3,即第1阶段装配线工作4 h,第2阶段装配线只需要工作3 h,第1阶段装配线比第2阶段装配线提前1 h开始工作。

改进后的生产组织方式为:1)当天准备任务为第2天生产服务,满足提前4 h的恒温保存时间要求;2)第1阶段装配线比第2阶段装配线提前1 h开工,准备任务与装配线工作交叉进行,避免线上产品积压;3)以瓶颈工位为生产节拍,兼顾非瓶颈工位人员的工作负荷。优化后员工日工作时间见表3。

表3 优化后员工日工作时间

考虑10%的宽放时间,优化后第1阶段装配线的有效工作时间为5.4 h,产能为320套/d;第2阶段装配线的有效工作时间为4.0 h,产能为320套/d。则系统最大产能达到了320套/d。

4.2 打破瓶颈和工位重组

由于装配作业无法标准化,暂时难以采用机器替代人力,因此采用增加人员和工位重组的少投入方式打破瓶颈,具体措施为:增加4人,其中配套工位增加1人;装配线由原16个工位重组为13个工位,使第1阶段装配线节拍与第阶2段装配线节拍一致,均为45 s。装配线工位重组平衡后的作业时间如图2所示。假设在配套工位增加的1人熟练程度不如原配套工位工人,综合2人的能力,使原效率60 s/件提升为45 s/件;分配4人进行内外圈分选、刻字与清洗等准备工作:则该方案的实际有效装配工作时间能达到6 h以上,有效产能最大可达480套/d。

图2 装配线重组平衡后的工位作业时间

设装配线平衡效率为ξ=∑ti/Nr,其中ti为工序时间;N为工序数量;节拍r取45 s。则平衡前ξ=55.6%,平衡后ξ=77.3%,装配线效率提高了21.7%。

4.3 效果分析

方案1:挖掘瓶颈和流程优化

该方案是在没有增加投资、人员的情况下,通过充分挖掘瓶颈资源配套工位的效能和流程优化、非瓶颈资源迁就瓶颈资源需求等措施,使产能由250套/d提高到320套/d,提升28%,月收益增加21万元(以每套净收益100元计)。

方案2:打破瓶颈和工位重组

该方案是通过增加人员4人、提高配套工位的能力和对装配线工位重组平衡等措施,使产能由250套/d提高到480套/d,提升92%。该方案投资预估3.2万元/月(增加的4人工资、福利等成本),预计月收益增加60万元左右。

以上2种方案都是投入少、见效快的提高产能的有效方法,相比而言,第2种方案的效益更好。

5 结束语

针对铁路货车轴承产能不足的问题,在现场调查基础上,集成应用TOC和IE理论方法,优化了生产流程与人员配置,识别了生产瓶颈,提出了2种投入少、见效快的提升系统产能方案,并经实际应用验证了方案的有效性,为企业提高效益提供了方法和思路。