图拉尔根铜镍矿充填体合理强度确定

吴大玮(哈密和鑫矿业有限公司 哈密 839000)

图拉尔根铜镍矿充填体合理强度确定

吴大玮

(哈密和鑫矿业有限公司哈密 839000)

摘要以图拉尔根铜镍矿试验采场为研究对象,对1 200 m中段的337、339、341采场开展数值模拟,主要研究在隔一采一的回采顺序下,不同强度的充填体在各步骤回采过程中的受力及破坏情况是否满足采矿要求。采用的3个充填体强度方案,均基于类比法和理论计算法的基础上确定,经过FLAC 3D软件所得结论分析最终确定方案3为最佳方案,即距离采场顶底板各10 m内充填体强度1.5 MPa,而中部为1.0 MPa,该方案具备充填体稳定,破坏最小,且经济合理。

关键词地下开采充填体合理强度数值模拟隔一采一

DOI∶10.16206/j.cnki.65-1136/tg.2016.01.005

1 前言

哈密和鑫矿业有限公司哈密市图拉尔根铜镍矿是新疆有色公司与西部稀贵矿业公司合资的股份制企业。矿山生产规模为2 000 t/d,于2007年开工建设,2010年建成投产。针对图拉尔根铜镍矿开采技术条件,确定采用大直径深孔阶段空场嗣后崩落法进行回采。确定满足采矿要求且经济上最合理的充填体强度,对于保证矿山安全生产,充分发挥充填采矿法优势,提高矿山经济效益具有重要意义。由于矿山开采技术条件各不相同、所用的充填材料、充填工艺各不相同,因此目前尚未有统一的设计标准。国内外大采场充填体合理强度研究主要采用工程类比法、理论分析法、数值模拟法等,并对各种研究方法所得结论进行综合分析最终确定技术上能满足要求,经济上合理的充填体强度。

2 三维有限元数值模拟

2.1数值模拟方案

本次数值模拟针对1 200中段的337、339、341采场开展数值模拟,由于该3个采场位于全矿矿体最厚大处,采场长度较大,充填体暴露面积较大,对充填的要求较高,因此选择该3采场作为模拟对象具有较好代表性。为便于数值模拟将采场长度统一取70 m,采场高度为50 m,采场结构参数为一矿块25 m分一二步骤回采,一步骤为10 m,采用深孔回采;二步骤为15 m,采用中深孔回采。

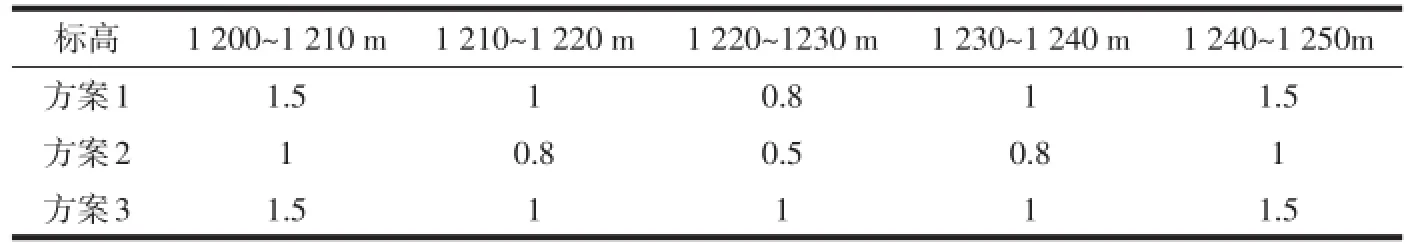

数值模拟主要研究目的是模拟隔一采一的回采顺序下,不同强度的充填体在各步骤回采过程中的受力及破坏情况是否满足采矿要求。本数值模拟所采用的充填体强度方案,在前两章工程类比法和理论计算的基础上确定。采用三个方案进行数值模拟,见表1。

表1 一步骤充填的三种方案

2.2数值模拟方法及步骤

采用三维快速拉格朗日法(FLAC 3D)进行模拟计算分析。

模型参数:采场长度取70 m,采场高度为50 m,采场结构参数为一矿块25 m分一二步骤回采,一步骤为10 m,采用深孔回采;二步骤为15 m,采用中深孔回采。三维数值模拟分为4个步骤,其顺序为:

一步骤矿房回采→一步骤矿房充填→二步骤矿柱回采→二步骤矿柱充填。

三维模拟开采时计算模型见图1。

图1 三维数值模拟计算模型

本文三维数值模拟的本构模型选择为Mohr~Coulomb本构模型,该模型的破坏包络线由Mohr~Coulomb准则确定。模型尺寸参数设计如下:X方向270,Y方向180,Z方向为170。

根据本矿实际情况,该试验中段高为50 m,底板标高为1 200 m,地表标高为1 370 m,将充填体在垂直方向分为5个阶段,每个阶段设计为不同的强度,二步骤充填方案参照一步骤方案而定,下部10 m高度充填体灰砂比大致相同,10 m高度以上为灰砂比略为偏小。

2.3岩体力学参数及其破坏准则的选取

参与计算的岩体有橄榄岩、富矿和顶柱上的废石,其中围岩全部取为橄榄岩。其强度是对图拉尔根矿岩石力学参数折减而得,参考N Mohammand在大量试验结果基础上得出的岩石与岩体力学参数拟合关系。参与计算的岩体力学参数(表2),以及充填体的力学参数根据前面已获得的实验数据来确定(表3)。

表2 岩体力学参数表

表3 充填体的力学参数表

模型边界约束采用位移约束的边界条件。底部所有节点取X、Y、Z三个方向上的约束;对Y方向上取Y方向的约束,X、Z方向自由;对X方向取X方向约束,Y、Z方向自由。即模型的左右边界、前后边界和底部边界均施加位移约束条件,上边界(Z方向)为自由边界。上部取该处相对应的地应力。

3 计算与结果分析

根据模拟的结果可以看出,在第一步骤模拟过程中,矿柱最大主应力为9.49 MPa,矿柱拉应力0.3 MPa,顶板拉应力0.607 MPa,底板拉应力0.6 MPa,而且在这一过程中未出现塑性区,参照新疆该铜镍矿矿岩物理力学性质试验报告结果,从力学角度上来看,第一步骤回采是安全的。

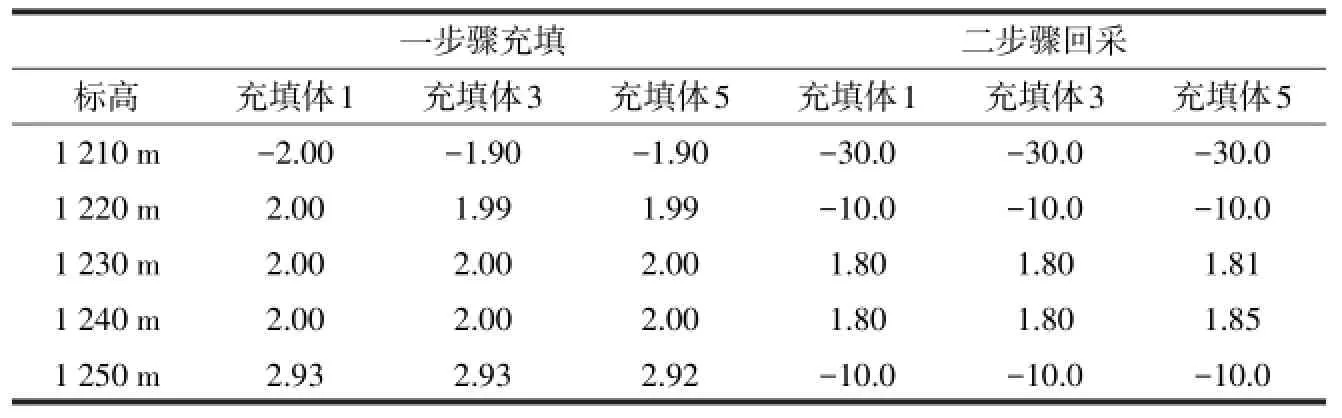

3种方案在一步骤充填和二步骤回采过程中,充填体在垂直高度上的受力情况(正拉负压)见表4、表5、表6。

表4 方案1充填体在垂直高度上的受力情况 105Pa

表5 方案2充填体在垂直高度上的受力情况 105Pa

表6 方案3充填体在垂直高度上的受力情况表

充填体在最大拉应力上,方案2充填体1、3、5所受拉应力最大,分别为2.23×105Pa、2.20×105Pa、1.98×105Pa,明显比其他两个方案要大。再对方案2进一步分析,从表2~表5可知,方案2在标高1 230 m 和1 240 m处的受力为-1.0×106Pa和2.23×105Pa,而在此两个标高的充填体强度为0.5 MPa和1 MPa,对应的抗拉强度分别为1.0×105Pa和1.9×105Pa,所以对于方案2在这两个标高处充填体会发生拉应力破坏。

在这4个步骤中最容易产生拉应力破坏是二步骤回采这一过程,参照实验室获得的不同灰砂配比下充填体的单轴抗拉强度和抗压强度,再根据表2~表4,可以看出方案1在标高1 230 m处充填体受力为1.8×105Pa,而此处灰砂配比为1/8的充填体试验抗拉强度仅为1.6×105Pa,故充填体在1 230 m处易发生拉应力破坏,导致充填体失稳。

根据表6,充填体在垂直高度上的5个阶段的强度均达到了实验室抗拉和抗压试验结果,故方案3是较为合理的。

4 结论

(1)图拉尔根铜镍矿采用大直径深孔嗣后充填采矿法,两步骤回采矿块,顶底柱不回收,因此充填体合理强度研究的重点在一步骤充填体,而二步骤充填体对后续采矿影响较小,仅需确保充填体凝固不成流态化即可确保安全,故不作为研究重点。因而本文借鉴类似条件矿山经验,建议采用灰砂比1∶15作为二步骤充填参数,其相应强度在0.2~0.5 MPa。

(2)收集类似条件矿山一步骤充填体情况,类比各矿山初步确定的充填体局部强度最大值≤1.5 MPa,而最小局部强度在0.3~1.0 MPa。强度分布规律为充填体顶底部强度偏高,而中部偏低。

(3)经理论分析计算,所得合理强度结论与工程经验基本相符合,最大强度值在0.75~1.5 MPa,最小强度值在0.26~0.9 MPa。

(4)基于类比法和理论计算所得的从体强度和分布规律,确定了数值模拟的方案,通过模拟采场的采矿充填过程充填体的受力和位移情况。确定了满足回采技术要求,且经济合理的方案,即一步骤充填要求距离采场顶底板各10 m高差内的充填体强度需达到1.5 MPa,而中部30 m高度的充填体强度需达到1.0 MPa。

参考文献

[1]叶金汉.岩石力学参数手册[M].北京,水利水电出版社,1991,5:491-495.

[2]李一帆,张建明.深部采空区尾砂胶结充填体强度特性试验研究[J].岩土力学,2005,6.

[3]汪海萍.尾砂级配对充填体强度的影响及优化[J].有色金属(矿山部分),2014.4.

[4]曾照凯,张义平.高阶段采场充填体强度及稳定性研究[J].金属矿山,2010.1.

[5]徐飞,褚洪涛,刘晓亮.某铜矿全尾砂充填体强度研究[J].金属矿山,2013.12.

[6]刘志祥,刘青灵.基于可靠度理论的充填体强度设计[J].矿冶工程,2012.6.

收稿:2015-12-10