制药企业蒸汽冷凝水回收方案的选择

汪浩

(中建安装工程有限公司石化工程设计院医药事业部,南京 210049)

制药企业蒸汽冷凝水回收方案的选择

汪浩

(中建安装工程有限公司石化工程设计院医药事业部,南京 210049)

摘 要对蒸汽冷凝水的回收系统的特点进行了相关分析,并针对制药行业的特点,提出了企业可行的既节能环保,又具备投资经济性的蒸汽冷凝水回收建议。

关键词蒸汽冷凝水;回收系统分类;蒸汽喷射压缩器;疏水阀

蒸汽作为一种最为常用的加热介质,毫无疑问在工业生产中具有非常重要的作用。蒸汽换热后产生的冷凝水含有大量可利用的热量(一般来说,占蒸汽总热量的20 %~30 %)。如何合理有效地利用这部分热量,对于企业的节能增效具有重要的意义,有数据表明,冷凝水回收率每提高10 %,则系统热效率提高1.5 %左右。

目前,冷凝水的回收大致分为开式系统和闭式系统两类[1],前者指凝结水箱与大气相通或系统中的某些点处于大气压力或真空状态下,后者指凝结水箱不与大气相通且凝结水回收系统的各点处于正压状态下。以下分别对两种系统(特别是后者)做个介绍。

1 开式系统

开式系统比较常用的是开式背压冷凝水回收系统,用汽设备(蒸汽压力大于0.1 MPa,一般为0.3~0.6 MPa)换热后的凝结水经疏水阀,依靠背压送至凝水箱。在凝结水的回收过程中,回收管路的一端是向大气敞开的,通常是凝结水的集水箱敞开于大气,凝结水在集水箱里蒸发并卸掉过高的压力,从而变成稳定的高位能的冷凝水。此回收系统对上游蒸汽加热装置的影响小,系统简单,操作和控制也很方便。但由于水箱为开式,会产生闪蒸汽直接排入大气,这部分的热量未得到利用(该部分的热量约占冷凝水总热量的50 %)。由于此方案对凝结水热量回收得不彻底,以及冷凝水的高含氧量对管路有腐蚀等副作用,适用于二次蒸汽量较少或无法利用二次蒸汽的场合。需要指出的是,采用这种回收方式时,要采取一些措施,如在凝水箱中装设浮漂挡板,以减少空气中的氧向凝结水扩散,防止管路和设备的腐蚀。

2 闭式系统

闭式系统比较常用的是闭式背压冷凝水回收系统,是将各用汽设备排出的高温凝结水利用疏水阀余压送入凝水箱,凝水箱是封闭的,并控制保持一定的正压。高温凝结水进入凝水箱,经分离后的二次蒸汽可就近引入低压蒸汽使用设备加以利用。闭式凝结水回收系统的缺点在于初始投入较大、操作不方便。但其封闭设计有效的保证了水质,减少了回收进锅炉的水处理费。改善了凝结水回收的经济效益,延长了回收设备的工作寿命。制药企业不像化工行业所使用蒸汽压力范围分布那么宽,制药企业用户蒸汽压力一般集中在0.3~0.6 MPa的低压段,各用汽点压力差异不大,因此冷凝水并入总管后背压的不同对凝结水排放的影响基本可以忽略,从而只需要考虑在车间附近设置一套集中的蒸汽冷凝水回收罐,如果厂区蒸汽为自建锅炉房供应,则冷凝水由于水质好,可以直接返回锅炉房作为软水回收套用,从而达到节能(减少除氧器耗汽量),环保(减少锅炉房酸碱排放,减少锅炉烟尘和NOx及CO2的排放)的目的;如厂区蒸汽为开发区集中供应,则不需考虑冷凝水返回锅炉房回收套用的问题,高热值的冷凝水可以作为工艺设备或生活用水的换热介质,从而达到节能(热量逐级利用)的目的。

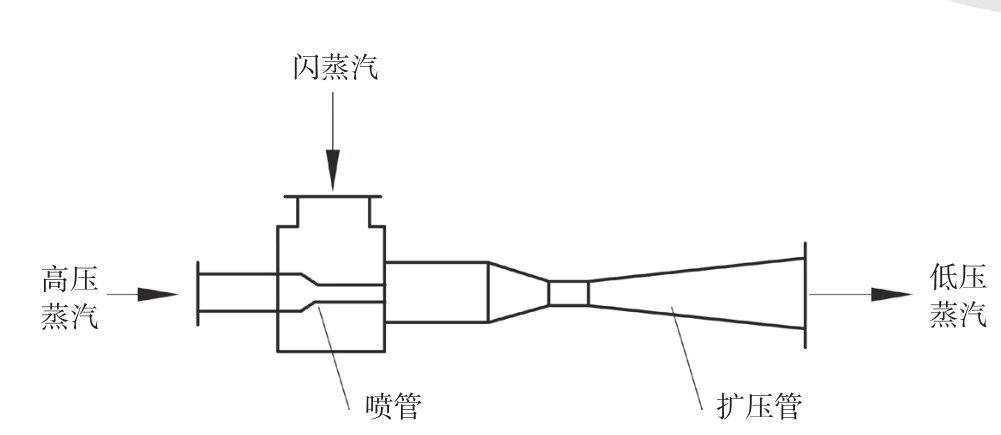

闭式冷凝水回收系统区别开式系统的一个重要标志就是对二次闪蒸汽的利用。制药行业由于使用点蒸汽压力就不高,经过二次闪蒸后蒸汽压力更低,为充分利用闪蒸汽热量,减少排放损失,可采用喷射增压技术利用较高压力蒸汽引射闪蒸汽,使其压力升高,供低压用户使用(见图1)。

图1 回收闪蒸汽流程Fig.1 Recovery of flash steam flow diagram

其核心部件的蒸汽喷射压缩器是一种没有运转部件和不需要额外能量输入的热力压缩机,具有结构简单、寿命长、运行可靠、安装方便、免维护等特点,并可带全套自控装置。它以高压蒸汽节流减压前后的能量差为动力,提高低品位蒸汽压力后再供生产使用,是一种高效节能设备。蒸汽喷射压缩器由喷嘴、吸收室、混合室、扩压室等部分组成。高压蒸汽在喷嘴内由于流通截面逐渐变小,蒸汽流速逐渐增加,蒸汽的压力势能逐渐转化为动能,压力逐渐降低。当高压蒸汽通过喷嘴后,在喷嘴出口达到极高的速度(超音速),大部分压力势能转化为动能,使蒸汽压力降低到低压乏汽压力以下,形成局部相对负压,将低压蒸汽抽吸到接受室。两股共轴流体在混合室内进行充分混合和速度与能量均衡,在混合室的出口截面,建立起均匀的速度场和能量场,形成稳定均一的高速度蒸汽流,蒸汽流进入扩压室后,随着流通截面面积的逐渐扩大,蒸汽流速逐渐降低,蒸汽动能逐渐转化为势能,压力逐渐得到恢复,当达到扩压室末端时,压力得到完全恢复,达到工艺所要求的压力(介于两股入口压力之间),供生产中的换热设备使用(见图2)。

图2 蒸汽喷射压缩器结构Fig.2 Steam ejector structure

需要注意的是,闭式系统中,对于连接用汽设备的疏水阀选型也是十分重要的,其作用是自动地排除蒸汽使用设备和管道中的冷凝水、空气及其他不可凝结的气体,并能防止蒸汽泄漏的管道元件。疏水阀选型合理与否以及性能的优劣,对于蒸汽系统的正常运行,用汽设备热效率的提高及能源的合理利用等方面具有至关重要的作用。以下简要介绍一下疏水阀的设计选型方法[2]。

首先,先要确定疏水阀的形式。一般疏水器分为:热静力型,热动力型和机械型。由于疏水阀工作时要承受一定的背压,为了保证疏水器能够正常工作,其背压值不应高于疏水器的最大允许背压。三种形式的疏水阀耐受背压性能如下:

热静力型:

实际最高工作背压= 0.3×疏水阀实际工作压力

热动力型:

实际最高工作背压= 0.5×疏水阀实际工作压力

机械型:

实际最高工作背压= 0.8×疏水阀实际工作压力

由此可知,从闭式凝结水回收对于疏水阀耐受背压的性能要求较高的角度看,该系统宜优先采用机械型疏水阀。

其次,选定疏水阀形式之后,需要为其选择合适的进出口管径,在此之前应先确定疏水阀的凝结水量和工作压差。以蒸汽加热反应釜物料为例:

(1)运行时产生的凝结水量Q = ρVCΔT/(ΔHτ)

式中 Q—凝结水量,kg/h;

ρ—物料密度,kg/m3;

V—物料体积,m3;

C—物料比热容,kJ/kg·℃;

ΔT—温升,℃;

ΔH—蒸汽焓变,kJ/kg;

τ—加热时间,h。

一般在选型时,根据蒸汽使用场合和部位,还要再乘以安全系数n,根据规范推荐值,此处n取3,即疏水阀凝结水量为3Q。

(2)工作压差ΔP = P1- P2

P1为疏水阀入口处压力,一般比管道内的蒸汽压力低0.05~0.1 MPa;

P2为疏水阀出口处压力,通常也称为背压,它是由疏水阀后的系统压力决定的。如凝结水不回收,就地排放,则背压为零;如凝结水为闭式回收系统,则该压力为管道系统压降,疏水阀与凝结水箱的位差以及凝结水箱内的压力之和。

即:P2= 0.01 H + P3+ LR

式中 H—位差,m;

P3—凝结水箱内的压力,MPa;

L—管道及管件的当量长度,m;

R—比摩阻,MPa/m。

(3)根据1,2两步的计算结果,结合相关样本或手册就可以查出疏水阀的进出口直径。

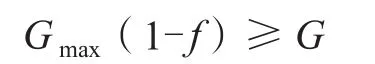

(4)上面查得的疏水阀直径是按其出口为大气的情况,而闭式系统由于有背压的存在,故排水量还需要进行校正。即,根据选择的公称直径、工作压差及疏水阀的凝结水排水量曲线,确定该疏水阀的最大排水量,并需满足:

式中 Gmax—疏水阀的最大排水量,kg/h;

f— 由于背压使得疏水阀排水量的下降率(该数据在规范GB/T 20570.21-95中查到);

G—步骤1求得到需要的排水量,kg/h。

(5)实际中,有一些常见的设计错误,比如根据开式回收方法进行疏水阀选型,会导致采用闭式回收技术时,管网压差减小,疏水排量下降,系统不能正常疏水;还有的仅根据用汽设备疏水管径自己配置,没有按照压差和排量选取疏水阀排水孔直径,造成疏水阀排量过大或过小,出现漏汽或开旁通管的浪费现象。

3 结论

制药企业伴随着工业蒸汽和纯蒸汽的使用,会产生相当数量的高温低压的蒸汽凝结水,这部分高温冷凝水在一般情况下,很多企业都作为废水直接排到了室外。但是,通过疏水阀排放的这部分蒸汽凝结水处于汽水混合物状态,仍然具有很高的热量,直接排放,使得这部分热量白白浪费,同时也对周围环境造成污染。

如果是固体制剂、外用药等车间,蒸汽的使用设备不多,用量和使用时间也比较少,采用闭式系统投资不太经济,从投资回报的性价比来看,可以考虑采用开式系统;但像原料药或中药提取车间,其合成、干燥、浓缩、溶剂回收等岗位都要使用大量的工业蒸汽,像大输液、水针等无菌制剂车间除了生产中会使用蒸汽用于加热物料和成品灭菌,在注射用水的制备过程也会用到蒸汽,管道和设备的灭菌还用到纯蒸汽,此外净化空调机组的加热也使用较多工业蒸汽。这种类型车间的共同特点是,用汽设备较多,用汽量较大,使用时间具有一定连续性且各用汽点压力相近(一般相差在0.3 MPa以内),因此采用闭式系统是合理的方案。

参考文献

[1]HG/T 20591—1997,化工蒸气凝结水系统设计技术规定[S].

[2]GB/T 20570.21-95,蒸汽疏水阀的设置[S].

中图分类号:TQ 085

文献标识码:A

文章编号:2095-817X(2016)02-0052-000

收稿日期:2015-10-21

作者简介:汪浩(1974—)男,高级工程师,注册化工工程师,从事医药工程工艺设计。

Selection of Steam Condensing Water Recovery Methods Used in Pharmaceutical Enterprises

Wang Hao

(CCIE Petrochemical Engineering Design Institute, Nanjing 210049)

Abstract:In this article, the design of recovery system for the condensed water produced in heating mediums with steam was analyzed. With respect to the characteristics of pharmaceutical industry, the suggestion for steam condensing water recovery, which is feasible for enterprises and will meet all the requirements in energy saving, environment protection and economical investment, was presented.

Keywords:steam condensing water; classification of recovery system; steam ejector; steam trap