金属离子钝化剂添加工艺对胶清橡胶性能的影响

刘 芳,陈永平*,廖建和,马志武

(1.海南大学 材料与化工学院,海南 海口 570228;2.福建省建筑科学研究院,福建 龙岩 364000)

橡胶制品在受热氧、紫外光、高能辐射、应力、金属组分等作用下均会发生老化,其中变价金属组分的作用不容忽视,它会严重影响制品的老化性能等。变价金属离子一般对链式自由基的自动氧化反应具有较强的催化作用,而高分子聚合材料的热氧老化大多按照链式自由基的自动氧化反应机理进行。因此,变价金属离子的存在会加速高分子材料的热氧老化[1]。

胶清是浓缩天然胶乳生产时从离心机中排出的重液,约占60%,其中干胶质量分数仅为0.05~0.08,且含有较多的非胶组分和变价金属离子。胶清通过凝固、脱水、造粒、干燥等工序可制成胶清橡胶[2],其热氧老化性能通常较差,而其中含有的较多变价金属离子是主要原因之一。

金属离子钝化剂常用于塑料中以消除变价金属离子对塑料老化性能的负面影响,也被用在污染底泥[3]和污染植被修复中[4],而在橡胶中的应用研究较少。金属离子钝化剂通常是一种多齿配体,能够与金属离子形成稳定的配合物,或与金属离子形成难溶的金属盐,从而降低金属离子的催化作用。

本研究选取3种常见的金属离子钝化剂——乙二胺四乙酸二钠(EDTA-2Na)、柠檬酸钠(NaCA)和三聚磷酸钠(STPP),通过不同工艺加入胶清橡胶中,考察其对胶清橡胶物理性能及热氧老化性能的影响。

1 实验

1.1 主要原材料

加氨鲜胶清,中国热带农业科学院试验场胶厂提供;STPP、三水合柠檬酸三钠和氧化锌,国药集团化学试剂有限公司产品;EDTA-2Na和浓硫酸(质量分数为0.95~0.98),广州化学试剂厂产品;硬脂酸,天津市永大化学试剂有限公司产品。

1.2 试样制备

1.2.1 钝化剂用量确定及添加工艺

向31 g新鲜胶清中加入质量分数为0.25的稀硫酸,凝固后,使用滤纸分离滤液和凝胶。凝胶部分使用SX-4-10型箱式电阻炉(湖北英山国营无线电元件厂产品)灼烧成灰,加入1 mL浓硝酸溶解,稀释至26 mL;滤液部分放在酒精灯石棉网上灼烧掉有机物后,加入1 mL浓硝酸溶解,稀释至26 mL,用X Series(X7)型电感耦合等离子体质谱仪(美国赛默飞世尔公司产品)分别测定钙(Ca)、镁(Mg)、铜(Cu)、铁(Fe)、锰(Mn)金属离子浓度(见表1),计算出胶清和胶清橡胶中金属离子含量,以此大致确定金属离子钝化剂用量。

表1 凝胶和滤液中5种金属离子的质量分数 ×109

采用3种工艺加入金属离子钝化剂。

工艺A:凝固前在新鲜胶清中一次性添加与金属离子摩尔比为2∶1的钝化剂,混炼过程中不添加钝化剂。

工艺B:分两次加入钝化剂。凝固前在新鲜胶清中添加与金属离子摩尔比为1∶1的钝化剂,混炼过程中再添加与金属离子摩尔比为1∶1的钝化剂。

工艺C:凝固前不加入钝化剂,混炼过程中一次性添加与金属离子摩尔比为2∶1的钝化剂。

1.2.2 生胶的制备

测定胶清的氨含量和干胶含量,每组分取6 000 mL胶清,加入适量钝化剂,用乙酸调节pH值为6.7~7,微波凝固[5]。待凝块熟化一定时间后压片、漂洗、干燥制得胶清生胶。

1.2.3 硫化胶的制备

试验配方:天然橡胶 100,硬脂酸 0.5,氧化锌 6,硫黄 3.5,促进剂M 0.5,钝化剂变量。

胶料在XK-230型开炼机(无锡市第一橡塑机械有限公司产品)上混炼,依次加入硬脂酸、氧化锌、促进剂M、钝化剂、硫黄;在XLB25-D型平板硫化机(浙江双力集团湖州星力橡胶机械制造公司产品)上硫化,硫化条件为145 ℃/10 MPa×t90。

1.3 性能测试

热稳定性能:取10 mg左右凝固胶样,剪成细小颗粒状置于DTG/DSC 1/1000LF型热重(TG)分析仪(梅特勒-托利多公司产品)中测试胶料初始分解温度、分解速率及质量保持率,测试温度为35~600 ℃,氮气氛围。

其余各项性能均按照相应国家标准进行测试。其中硫化特性采用MDR-2000E型硫化仪(无锡市蠡园电子化工设备有限公司产品)进行测试,测试温度为145 ℃;拉伸性能采用WDW0.5-C型微机控制电子万能试验机(上海华龙测试仪器有限公司产品)进行测试,哑铃形试样,拉伸速率为500 mm·min-1;热氧老化性能测试条件为100℃×24 h。

2 结果与讨论

2.1 理化性能

金属离子钝化剂添加工艺对胶清橡胶理化性能的影响如表2所示。

从表2可以看出,添加金属离子钝化剂后,胶清橡胶的塑性初值和塑性保持率均分别在32%和26%以上,超过了二级胶清橡胶质量标准(NY/T 229—2009)要求。

表2 金属离子钝化剂添加工艺对胶清橡胶理化性能的影响

添加金属离子钝化剂时,钝化剂与金属离子形成可溶性配合物溶解在溶液中,因此胶清橡胶中的灰分含量以工艺A为最低,工艺C最高。

2.2 硫化特性

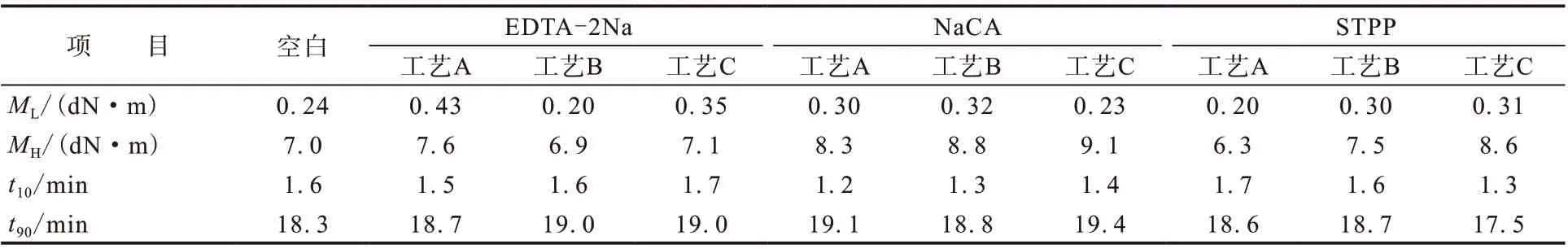

金属离子钝化剂添加工艺对胶清橡胶硫化特性的影响如表3所示。

硫化特性数据中,ML反映胶料在一定温度下的可塑性,MH反映硫化胶的模量[6]。从表3可以看出,相对于空白试样,加入EDTA-2Na时,工艺A胶料的ML最大,工艺C胶料次之,不利于硫化前的充模流动。t10随着工艺的变化波动不大,加入钝化剂后,t90有延长的趋势,但变化幅度较小,说明加入钝化剂会略微降低胶清橡胶的硫化速度。

表3 金属离子钝化剂添加工艺对胶清橡胶硫化特性的影响

加入NaCA时,t10呈现下降趋势,胶料的焦烧时间缩短,增大了加工难度;t90延长,降低了硫化速度。此外,MH明显提高,说明加入NaCA的胶料交联密度有所提高。

加入STPP时,工艺C胶料的t10和t90均减小,虽然硫化速度较快,但焦烧时间也短,不利于加工;工艺A和B胶料的t10和t90变化较小。

2.3 物理性能

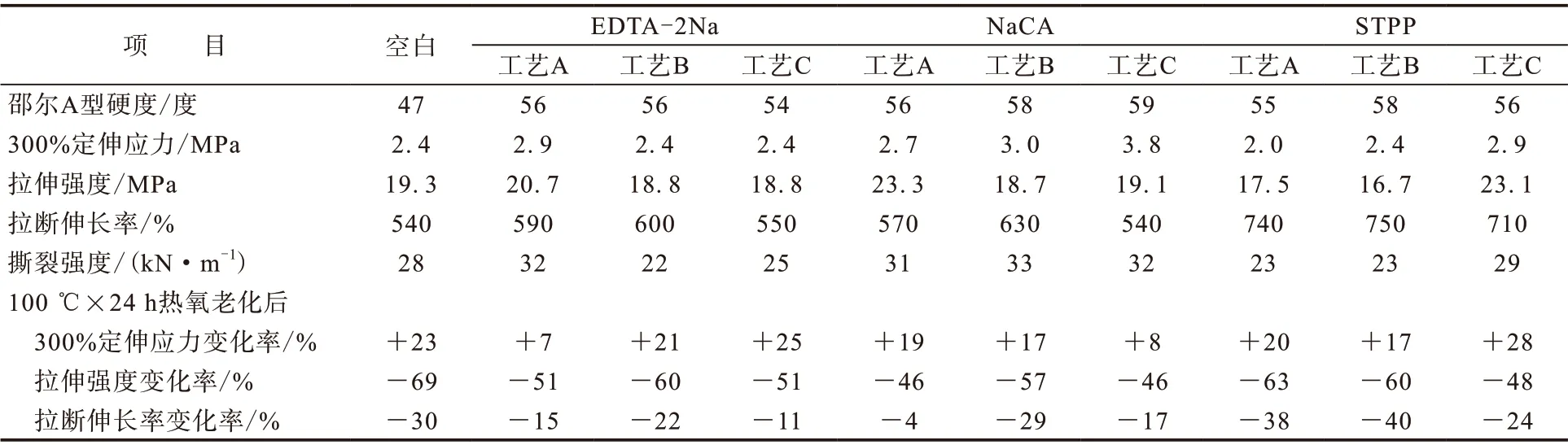

金属离子钝化剂添加工艺对胶清橡胶物理性能的影响如表4所示。

表4 金属离子钝化剂添加工艺对胶清橡胶物理性能的影响

从表4可以看出,采用不同添加工艺加入不同金属离子钝化剂,胶清橡胶的物理性能无显著变化,与空白试样的物理性能基本相当。在凝固前添加EDTA-2Na或NaCA(即工艺A),试样的拉伸强度和撕裂强度均有所提高;工艺B和C试样的拉伸强度变化较小。这可能是由于混炼时加入钝化剂造成分散不均匀,产生应力集中,影响了试样的物理性能。加入NaCA的试样定伸应力、拉断伸长率和撕裂强度均有提高。

STPP与EDTA-2Na和NaCA不同,采用工艺C时,胶料的拉伸强度提高了3.8 MPa,撕裂强度和拉断伸长率也有所提高。而采用工艺A和B时,胶料的拉伸强度和撕裂强度略有下降,拉断伸长率明显提高。

从表4还可以看出,采用不同工艺方法加入钝化剂均能明显提高胶清橡胶的热氧老化性能。从拉伸强度变化率来看,加入EDTA-2Na或NaCA、采用工艺A和C时,胶清橡胶的拉伸强度降幅较小;加入STPP,采用工艺C时,胶清橡胶的拉伸强度降幅较小。

2.4 热稳定性

金属离子钝化剂对胶清橡胶TG曲线的影响如图1所示。

从图1可以看出,加入钝化剂,胶料的初始降解温度和终止降解温度均明显提高。这说明添加钝化剂可以降低变价金属离子对橡胶长链的催化降解作用,导致热降解速率下降,从而提高了胶清橡胶的热稳定性。

图1 金属离子钝化剂对胶清橡胶TG曲线的影响

3 结论

(1)添加金属离子钝化剂后,胶清橡胶的理化性能变化不大,均达到二级胶清橡胶质量标准要求。

(2)采用工艺A加入EDTA-2Na或NaCA时,胶清橡胶的物理性能较好;加入STPP时则工艺C添加效果较好。

(3)添加钝化剂能明显改善胶清橡胶的热氧老化性能和热稳定性。