航空发动机风扇机匣包容性等效试验与分析方法

柴象海, 张晓云, 侯 亮, 杨宵毅

(1.中航商用航空发动机有限责任公司,上海 200241; 2.上海商用飞机发动机工程技术研究中心, 上海 200241;3.上海交通大学 机械与动力工程学院, 上海 200240)

航空发动机风扇机匣包容性等效试验与分析方法

柴象海1,2, 张晓云3, 侯亮1,2, 杨宵毅1

(1.中航商用航空发动机有限责任公司,上海200241; 2.上海商用飞机发动机工程技术研究中心, 上海200241;3.上海交通大学 机械与动力工程学院, 上海200240)

摘要:针对硬壁机匣包容性问题,提出在发动机研制初期,通过风扇包容机匣等效试验件靶板冲击试验,模拟真实风扇叶片脱落机匣包容性过程,并通过材料高应变率试验拟合机匣材料在高应变率下的本构模型;建立基于简化试验结果的数值仿真模型标定及机匣包容性分析模型修正方法,对风扇叶片脱落机匣包容性分析模型进行标定,建立高精度风扇机匣包容性仿真预测模型,用于风扇叶片脱落适航取证试验前仿真预测,以提高试验成功率、减少试验次数。通过数值仿真可拟合获得机匣包容厚度与叶片脱落载荷的关系,为风扇包容机匣设计提供厚度参数输入参考。

关键词:航空发动机;包容机匣;等效试验;数值仿真分析

航空飞行的安全性至关重要。如何满足风扇叶片脱落机匣包容性(Fan Blade Out,FBO)的适航要求成为涡扇发动机设计关键技术之一。FAA33、CAAC33部均对发动机包容性提出明确要求,所有民用航空发动机获适航许可证前均须通过包容性试验[1]。适航要求发动机的包容机匣须满足最大转速下压气机或风扇最关键叶片失效,且须发生在叶片近榫槽的叶根部位或对整体叶盘80%叶片失效工况的包容性要求[2]。

目前叶片脱落机匣包容性的符合性主要靠试验验证,成本较高。尤其大型发动机,一次试验耗资超千万美元,即使旋转部件的台架试验,均非简单任务[3]。对部件适航性设计而言,频繁试验验证不仅增加研制成本,亦使研制周期加长,因此须建立适航性试验与数值仿真分析相结合的取证方法,以支撑发动机结构设计及适航取证。然而,即使对典型的商用航空发动机,目前亦未建立完善的工业范围试验、仿真分析流程体系。

本文建立采用风扇包容机匣等效试验件弹道冲击试验模拟真实风扇叶片脱落机匣包容性适航取证的试验方法,并仿真分析校核。通过积累试验参数,拟合叶片碎片能量与机匣临界穿透速度的关系曲线,评价风扇机匣包容能力,校核分析模型,为发动机整机包容性分析与适航取证试验提供依据及理论支持。基于数值仿真的适航性分析技术对减少试验次数、降低研发成本、加快研制周期具有重要作用[4]。而可靠的数值仿真分析结果可作为发动机适航符合性验证的重要依据。

1风扇包容机匣试验等效分析方法

通过数值仿真方法,模拟风扇叶片脱落机匣包容过程,提取最大冲击能量时刻风扇叶片碎片质心速度作为风扇包容机匣等效试验碎片速度,提取最大冲击能时刻风扇叶片碎片与机匣接触状态作为叶片碎片试验件设计依据,设计叶片碎片试验件。

1.1风扇叶片冲击能量等效分析

航空发动机FBO等效试验通过三叶片FBO模型,据数值仿真方法分析叶片飞脱与机匣碰撞过程,等效提取撞击能量最大值时刻叶片碎片结构、速度等参数作为试验输入。

以某型发动机铝合金硬壁机匣结构为研究对象,机匣含多层结构,包括一层与叶尖相邻的可刮蹭材料、中间起消音作用的蜂窝件结构填充层及最外层金属包容机匣。分析模型见图1,机匣直径1 600 mm,沿风扇叶片旋转方向第一片为脱落叶片。据发动机适航条款对FBO要求,取最危险工况,即在榫头根部断裂,受旋转离心惯性力作用与机匣发生碰撞,运动过程同时受后续叶片影响。

图1 三叶片FBO模型Fig.1 The FBO model for the fan blade

用显式动力学方法对(图1)三叶片FBO模型进行数值仿真分析计算结果表明,叶片脱落时其初始速度向量与机匣相切,重心沿与径向垂直的自由运动,且由于角动量守恒绕自身重心旋转。脱落叶片叶尖与机匣接触时其速度向量开始改变方向。据叶尖间隙不同,脱落叶片叶尖会从脱落部位以机匣叶片与机匣接触位置切线12°~15°方向撞击机匣内表面,并以机匣叶片与机匣接触位置切线约30°方向沿机匣内壁滑动。期间,叶片上部约1/3处会弯曲折断。叶片顶部碎片有向进气道前方运动趋势,根部碎片则向后运动。脱落叶片上部破坏后,剩余2/3会以倾斜角度撞击具有层填物的机匣内表面,并据其冲击力度会局部穿透可刮蹭层或填充层。此破坏会扩展到与初始位置周向成45°~90°范围内。该过程中脱落叶片亦会被后续叶片向前推进,增加脱落叶片动能。此过程中施加在脱落叶片的接触力会引起额外破裂,并使脱落叶片重心速度矢量从机匣切线方向变为法线方向。翻滚过程中碎片的平移动能转化为转动动能。碎片在机匣内翻滚时,其平动速度因摩擦而降低并最终以较低转速盘旋滑动,直至遇障碍物停止。

基于能量等效原则,风扇叶片碎片质量、冲击速度、冲击角度均据三叶片FBO模型仿真分析结果,在飞脱叶片与机匣撞击能量最大值时等效提取。三叶片FBO计算结果显示,撞击能量峰值最大点在2.9 ms时刻,但此时叶片含叶根的2/3部分质心速度由于叶尖处1/3叶片变形缓冲而减小。因此,对风扇包容机匣等效试验,叶片碎片与机匣撞击等效速度取3.8 ms时的速度值197 m/s,见图2。

图2 叶片碎片与机匣撞击速度等效Fig.2 The equivalent of impact velocity between the blade fragments and the case

1.2风扇包容机匣等效试验叶片碎片试验件设计

图3 叶片碎片与机匣撞击速度三角形Fig.3 The velocity triangles between the blade fragments and the case

风扇包容机匣等效试验叶片碎片速度方向矢量,见图3。由三叶片FBO仿真结果输出叶片与机匣接触位置速度分量。由仿真结果分析,3.8 ms时刻撞击点速度矢量方向为碎片径向与机匣切平面夹角35°。

风扇叶片等效弹体设计遵循等效原则为:① 质量等效,即试验用弹体与叶片断裂后2/3部分质量等效;② 冲击速度等效,即在质量等效前提下,弹体、叶片与机匣碰撞时速度相同;③ 入射轨迹等效,即碎片入射角为3.8 ms时叶片与机匣撞击点处碎片径向与机匣切平面夹角,且弹体、碎片底面积与叶片断裂后刃口面积等效;④ 可实现性,即受固定高速气炮试验器炮管内径尺寸限制,采用楔形结构。

1.3风扇机匣等效靶板冲击试验仿真标定方法

风扇机匣包容试验通常分4步,即弹道平板冲击、旋转冲击、台架及整机试验。通过试验件基础试验与台架试验,可在不同层面标定风扇机匣包容性数值仿真模型,提高数值仿真精度,减少整机试验次数及研发成本。风扇机匣包容试验中风扇机匣等效靶板冲击,通过对不同厚度的平板抗冲击试验,获得平板厚度与能承受撞击能量关联,为航空发动机初步设计阶段机匣厚度选取提供输入。

风扇机匣等效靶板冲击试验弹体与平板冲击,与(图3)叶片及机匣接触峰值能量状态一致,机匣厚度-叶片冲击能量关系与平板厚度-弹体冲击能量关系可满足航空发动机初设阶段机匣厚度取值输入的精度要求。在详细设计、试验件试制及适航取证阶段,风扇机匣包容性分析模型会逐步通过旋转冲击、台架及整机试验标定。

2风扇包容机匣等效试验

2.1材料性能试验

风扇机匣包容性仿真计算模型中材料参数为主要分析输入,本文通过机匣材料准静态力学、动态力学性能试验获得,包括弹性模量、延伸率、屈服极限等,并获得每个应变率的应力应变曲线。

2.1.1准静态拉伸试验结果及拟合

为测定泊松比与准静态屈服强度,机匣材料试验用100 mm引伸计测定材料应力应变曲线,见图4。取应变0~0.2%为弹性段得弹性模量。取σ0.2为准静态屈服应力,所得试验与拟合曲线重合性较好,符合试验现象,用贴应变片方式测定泊松比为0.349 1。

图4 机匣材料应力应变曲线Fig.4 The stress-strain curve for the fan case material

2.1.2机匣材料高应变率试验

机匣材料高应变率试验在分离式Hopkinson杆系统进行,试验用Hopkinson杆装置由气室、子弹、入射杆、透射杆及信号采集系统组成[5]。通过调节气炮气压及用不同长度子弹实现不同应变率加载。试验获取高应变率下风扇包容机匣材料应力-应变关系及力学常数,并据测试所得应力应变关系选合适的材料模型模拟叶片与机匣撞击材料处于高应变率的变形及破坏,建立机匣材料在高应变率下本构关系及力学常数,如屈服应力、失效应变等。通过参数拟合选Johnson-Cook材料模型,确定材料模型参数。

机匣材料动态性能试验通过Hopkinson杆系统测量。试验件高应变率试验含1 100/s、6 200/s、11 000/ s三个应变率材料力学性能,见图5。

图5 高应变率下材料力学性能曲线Fig.5 The mechanical properties curve at high strain rate

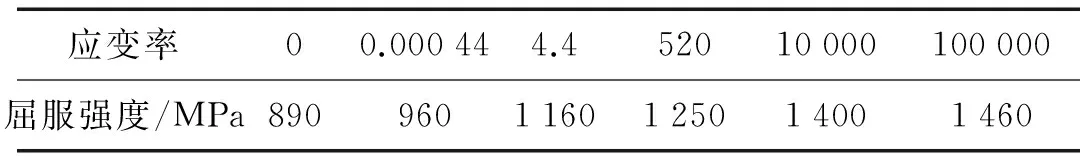

材料试验通过5种试样测定用于风扇包容机匣铝合金的基本力学性能参数。试验应变率从准静态10-4/s跨越到高应变率105/s。通过试验曲线拟合,获得Johnson-Cook模型应变率输入参数,拟合结果见表1。相同试验方法获得叶片材料高应变率数据,叶片材料试验曲线采用Cowper-Symonds模型拟合,应变率输入参数见表2。

表1 机匣材料Johnson-Cook模型拟合结果

表2 叶片材料Cowper-Symonds模型拟合结果

2.2风扇包容机匣等效靶板冲击试验

风扇包容机匣等效靶板冲击试验用空气炮将等效碎片以叶片与机匣等效撞击角度射向风扇包容机匣等效试验件,通过试验结果标定风扇叶片脱落机匣包容性分析模型。

由风扇包容机匣试验等效分析,确定输入的等效试验参数:①由叶片飞脱机匣包容性仿真分析中提取,据试验弹体质量进行碰撞能量等效,确定弹体速度;②将飞脱叶片与机匣冲击能量最大时的相对角度为弹体入射角度;③平板试验件厚度据飞脱叶片与机匣撞击能量等效后给定;④平板试验件约束方式,即等效机匣包容环包容区域用厚度方向双向自由度约束。

风扇包容机匣等效靶板冲击试验见图6,平板长×宽为600 mm×600 mm,厚度分别为22 mm、28 mm、38 mm。平板试验件通过夹具安装在专用试验台上,试验台与水平面夹角35°,用角度仪校准。

图6 机匣平板试验件安装Fig.6 The installation method for the case plate

试验件的预定弹着点位置以炮管中轴线为基准(激光定位)确定,用激光传感器测量试验弹体速度,高速摄像机记录撞击过程。实测碎片速度198 m/s,机匣平板未穿透,碎片底部后缘有轻微变形。

3风扇机匣包容性分析模型标定

本文基于简化试验结果对碎片与机匣平板撞击模型进行试验校核及修正,拟合机匣包容厚度与叶片脱落载荷的关系,为评价风扇机匣包容能力提供理论依据。航空发动机风扇机匣包容性等效简化试验,可用于校核碎片与机匣平板撞击模型,校核后模型参数用于三叶片及台架试验FBO分析模型。通过立式试验台旋转冲击、台架FBO各级试验,逐步修正模型,建立高精度整机FBO仿真预测模型,保证FBO适航审定试验成功率,缩短试验周期,降低整机试验成本。

3.1风扇包容机匣等效试验数值仿真建模

风扇叶片脱落分析为复杂的非线性瞬态动力学问题,包括脱落叶片大变形,后续运动叶片大弯曲,叶片及机匣部件逐步失效、破碎。

显式分析求解器可处理两个或以上部件间发生接触破坏、扩展失效情况,冲击物可能发生破碎,目标体会被穿透或两者同时发生。仿真分析扩展失效的动力学过程,需对失效的物理过程及其在等应变单元中的实现方式进行定义。以LS-DYNA求解器为例,其失效模式可通过设定材料模型中失效条件为“ON”实现,有应力极限、弹性应变极限准则两种判定方式。分析计算中一旦任意单元达到设定的失效极限,其应力值被置0,并在计算仿真分析中保持不变。失效单元节点质量并未取消,仍存在且为整模型的一部分,但失效后不再承受任何载荷。

设定应变极限失效参数时须考虑网格划分及单元中心应力与表面应力的合理性。通常用的8节点实体单元只有1个积分点,其应变只在单元中心处计算,会影响分析中用到的失效应变阀值。因此,设材料实际失效应变值为εf,厚度方向有n个单元,则分析中的失效应变可表示为

(1)

式(1)可保证分析中所用失效极限与实际材料失效极限行为一致,因此,扩展失效模式情形下单元能在正确时间产生失效。

风扇机匣等效平板约束垂直方向自由度,弹体施加初速度载荷见图7。通过网格尺寸仿真敏感度分析,确定的平板主要撞击区域采用4倍网格细化,网格长、宽均6 mm。机匣平板加密部分网格单元长度为原尺寸1/3,机匣平板厚度方向13层,碎片初始速度与机匣平面夹角为35.1°。铝合金平板材料模型Johnson-Cook,材料参数为密度、杨氏模量、泊松比、屈服应力、剪切模量、有效塑性应变值及对应的屈服应力值,由材料力学性能试验获得。

图7 风扇机匣等效试验件仿真分析模型Fig.7 The simulation model of equivalent plate for the fan case

3.2风扇包容机匣等效试验仿真分析

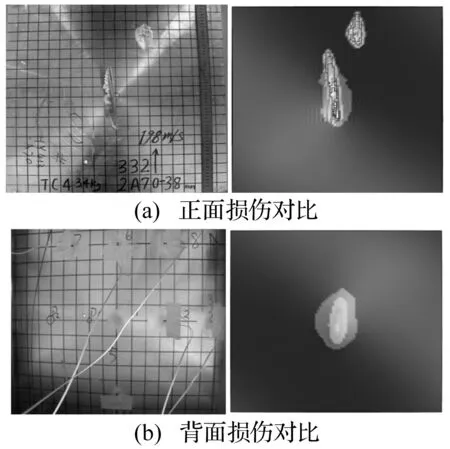

风扇包容机匣等效试验仿真结果显示,碎片从气炮炮管发射至碎片飞离平板分为两个过程:① 碎片从平板上划过,在表面形成较长划痕,平板凹陷至最大位置,此时碎片恰脱离平板;② 碎片继续向前飞行,此时平板从最大凹陷位置回弹,撞击碎片形成多为点状或块状的第二次损伤,长度较短。试验显示正面损伤长度22 cm,仿真分析结果正面损伤24.5 cm,误差为9%,损伤末尾不连续,存在块状损伤,见图8。由图8右图可看出类似现象。试验结果背面裂纹长度22 cm,掉块长度8 cm;而仿真分析背面单元失效,呈槽状损伤,长度17.3 cm,分析结果与试验结果相吻合。

图8 试验平板损伤对比Fig.8 Damage contrast of the case plate for test 1

碰撞区域平板应变试验测量曲线与数值仿真结果输出曲线比较见图9,可见二者较符合。

图9 平板试验曲线与数值仿真结果比较Fig.9 Comparison between the experimental curve and the simulation result of the case plate

3.3风扇包容机匣等效试验结果分析及验证

据试验参数对仿真计算结果进行迭代,使其与试验结果一致。对显式动力学算法原理所致误差,通过调整模型网格密度、材料失效判定准则、选择合适积分及接触算法,对风扇包容机匣等效试验分析模型进行标定。使机匣撞击区域网格轴向尺度保证在5 ~7.5 mm之间,网格周向尺度需与轴向接近,机匣周向截面厚度方向至少用3层网格单元。接触设置采用*CONTACT_ERODING_SURFACE_TO_ SURFACE,并标定机匣材料失效判定准则[6]。

将标定的试验参数用于5组试验进行验证,见表3。所有平板试验件有限元模型厚度方向均为13层,表中分数分子为平板试验件被穿透的单元层数,分母为平板试验件厚度方向总层数。Back crack表示平板试验件背面出现裂纹。结果表明,标定后试验参数能再现同类试验结果,参数标定结果可靠。

标定的模型参数可用于风扇叶片脱落机匣包容性分析各级模型标定,建立高精度风扇机匣的包容性仿真预测模型。可拟合机匣包容厚度与叶片脱落载荷关系,为风扇包容机匣设计提供机匣厚度参数输入,为评价风扇机匣的包容能力提供理论依据。

表3 风扇机匣等效试验与仿真结果对比验证

4机匣包容厚度与叶片脱落载荷关系拟合

用校核的风扇机匣包容性分析模型分别对14 mm、18 mm、20 mm、22 mm、28 mm、38 mm厚度的平板试验件碎片冲击算例仿真分析,结果见表4。所有平板试验件有限元模型厚度方向均为13层,表中分数分子为平板试验件被穿透单元层数,分母为平板试验件厚度方向总层数。Back crack为平板试验件背面出现裂纹。

表4 平板试验件参数等效仿真分析结果

由临界穿透速度与板厚关系拟合临界穿透速度曲线,见图10。拟合分析样本点用直线逼近,获得板厚x与临界穿透速度y的关系为

y=7.791x+20.46

(2)

可见靶板厚度与风扇叶片碎片速度即风扇叶片能量平方根成正比。

图10 临界穿透速度曲线Fig.10

5结论

(1) 本文针对硬壁机匣包容性问题,提出发动机研制初期,通过风扇包容机匣等效试验件靶板冲击试验模拟真实风扇叶片脱落机匣包容性过程,并通过材料高应变率试验拟合叶片与机匣材料在高应变率的本构模型。

(2) 通过建立基于简化试验结果的数值仿真模型标定与机匣包容性分析模型修正方法,对风扇叶片脱落机匣包容性分析模型进行标定,建立高精度风扇机匣包容性仿真预测模型。基于标定的机匣包容性仿真模型通过数值仿真方法拟合获得机匣包容厚度与叶片脱落载荷的关系。

(3) 本文研究成果能为发动机初设阶段评价风扇机匣包容能力提供理论基础,为风扇包容机匣设计提供机匣厚度参数输入。通过基于简化试验结果的数值

仿真模型标定,建立高精度试验关联性FBO仿真分析模型,能为适航取证提供分析支持。

参 考 文 献

[1] Sarkar S, Atluri S N. Effects of multiple blade interaction on the containment of blade fragments during a rotor failure[J]. Finite Element in Analysis and Design, 1996, 23(2/3/4):211-223.

[2] 于亚彬,陈伟.模型机匣叶片的包容性数值分析[J].航空动力学报,2005,20(3):429-433.

YU Ya-bin, CHEN Wei. Numerical analysis of the modeled blade/casing containment[J]. Journal of Aerospace Power, 2005, 20(3):429-433.

[3] 张伯熹,宣海军,吴荣仁.航空发动机涡轮叶片包容模拟试验研究[J]. 机械工程师,2006,5(10):114-116.

ZHANG Bo-xi, XUAN Hai-jun, WU Rong-ren. Research on aero-engine turbine blade containment experiment [J]. Mechanical Engineer, 2006, 5(10):114-116.

[4] 亓文果,金先龙,张晓云. 冲击-接触问题有限元仿真的并行计算[J]. 振动与冲击,2006,25(6):68-72.

QI Wen-guo, JIN Xian-long, ZHANG Xiao-yun. Study on parallel algorithm for finite element simulation of contact-impact problems[J]. Journal of Vibration and Shock, 2006, 25(6):68-72.

[5] 范志强,高德平,姜涛,等.模型机匣的包容性试验和数值模拟[J].南京航空航天大学学报,2006, 38(5):551-556.

FAN Zhi-qiang, GAO De-ping, JIANG Tao, et al. Experimental study and numerical simulation of model casing containment [J]. Journal of Nanjing University of Aeronauties & Astronautiecs, 2006, 38(5):551-556.

[6] Carney K S, Pereira J M, Revilock D M, et al. Jet engine fan blade containment using an alternate geometry[J]. International Journal of Impact Engineering,2009, 36(5):720-728.

基金项目:国家自然科学基金(51205377);航空科学基金(2012ZBN2003);上海市科委基础研究重大项目(12DJ400500);上海市自然科学基金(13ZR1422300)

收稿日期:2014-07-14修改稿收到日期:2014-12-26

通信作者张晓云 男,博士,副教授,1975年生

中图分类号:U491

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.02.027

Equivalent test and simulation verification for fan containment case of aero engine

CHAI Xiang-hai1,2, ZHANG Xiao-yun3, HOU Liang1,2, YANG Xiao-yi1

(1. AVIC Commercial Aircraft Engine Co., LTD, Shanghai 200241, China; 2. Shanghai Engineering Research Center of Civil Aero Engine, Shanghai 200241, China; 3. Shanghai Jiaotong University, Shanghai 200240, China)

Abstract:The containment for fan blade-out is the key of airworthiness certification to commercial turbofan aero engine. The airworthiness certification authorities have developed very strict technical requirements and validation criteria. However, as a destructive test, the fan blade-out test is very expensive. In the paper, for hard-wall casing, the target plate impact test was puts forward, which simulates the real fan blade-out process. Through high strain rate test of case material, a material model including the high strain rate effect was built. Then by the analysis on the test parameters, high-precision simulation models were established to evaluate the containment capability of the fan case. The high-precision simulation models can simulate the fan blade-out test to increase the success rate of the test. Moreover, based on the simulation models,the relationship between thickness of the fan case and the load of fan blade-out can be obtained.

Key words:aero engine; containment case; equivalent experiment; numericalsimulation

第一作者 柴象海 男,博士,高级工程师,1979年生