刚性尖头弹扩孔贯穿金属靶板理论模型的讨论

肖云凯, 方 秦, 吴 昊, 孔祥振

(解放军理工大学 国防工程学院 爆炸冲击防灾减灾国家重点实验室,南京 210007)

刚性尖头弹扩孔贯穿金属靶板理论模型的讨论

肖云凯, 方秦, 吴昊, 孔祥振

(解放军理工大学 国防工程学院 爆炸冲击防灾减灾国家重点实验室,南京210007)

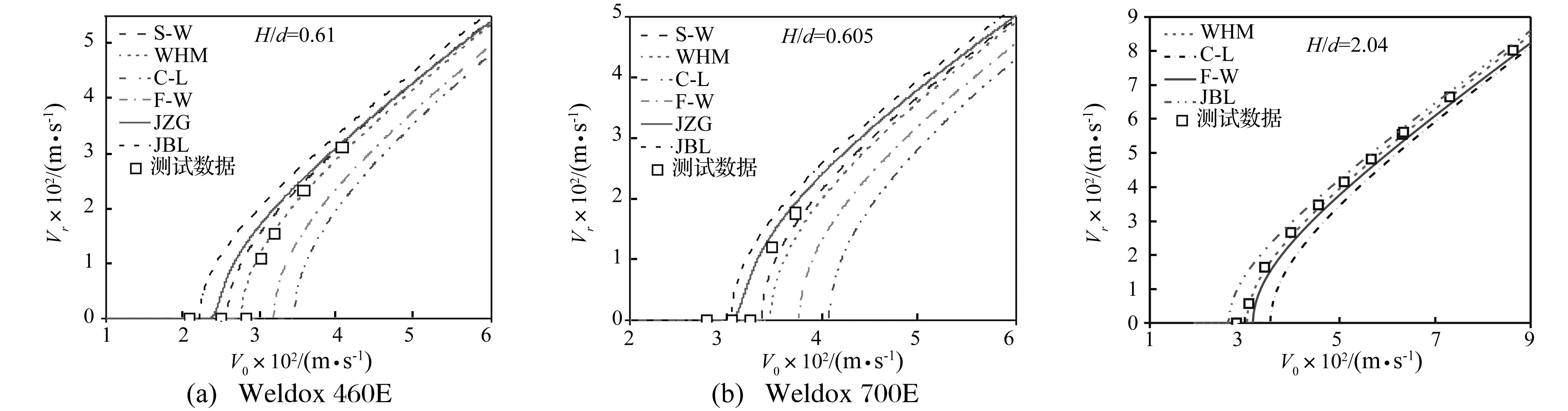

摘要:针对延性扩孔破坏模式,讨论了刚性尖头弹贯穿韧性金属靶板的已有六个理论模型(F-W、C-L、JZG、WHM、S-W和JBL)对于靶板厚度和弹头形状的适用范围,统一了各模型参数的选取准则,分别给出了JZG模型尖锥头形和尖卵头形弹体半锥角和无量纲曲率半径(CRH)的适用范围。基于12组冲击速度为200~1 600 m/s,厚径比(靶体厚度与弹身直径之比H/d)为0.605~9.17的多种弹靶材料的穿甲实验,得出:对于尖锥头形弹体贯穿靶板后的残余速度,S-W和WHM、JZG、F-W模型分别对于较薄靶板、中等厚度靶板和较厚靶板的预测效果较好;而对于尖卵头形弹体,WHM和JBL模型预测效果较好。同时,各模型对于弹道极限预测效果的结论和残余速度一致。分析结论可为坦克、舰船等单、多层金属装甲防护结构设计与计算提供参考和依据。

关键词:刚性弹;金属靶板;延性扩孔;贯穿;空腔膨胀

刚性弹对金属靶的穿甲通常由侵彻过程和最终破坏模式共同控制,其终点弹道性能与弹体冲击速度、靶体材料特性以及弹靶的厚径比、弹头形状等因素密切相关[1-2]。尖头弹对金属靶板的贯穿通常有两种扩孔破坏失效模式,即“侵彻+延性扩孔”和“侵彻+扩孔冲塞”(见图1)[3]。对于刚性弹贯穿金属靶的“侵彻+延性扩孔”破坏模式,已建立了较多模型[4-9]。然而,已有模型适用范围不明确,弹靶材料参数取值不统一,各模型预测能力值得商榷。因此,有必要对各模型进行分析和评估,给出使用建议。Chen等[10]和黄徐丽等[11]分别针对Forrestal和Warren[4]、Chen和Li[5]两种延性扩孔模型进行对比,但未详细讨论两种模型的适用范围,且弹靶参数取值不具有推广性。

本文在简要介绍国内外对于尖头弹冲击金属靶板延性扩孔的六个分析模型(F-W[4]、C-L[5]、JZG[6]、WHM[7]、S-W[8]和JBL[9])基础上,详细讨论了各模型的适用范围,参数选取准则,并基于较宽速度范围和厚径比的多组弹靶材料冲击贯穿实验,对上述模型预测弹体穿甲的弹道极限和残余速度的效果进行了讨论,给出了各模型的使用建议,从而为坦克、舰船等金属装甲防护设计与计算提供参考和依据。

图1 尖头弹贯穿金属靶板的破坏模式[3]Fig.1 The failure modes of the sharp-nosed projectile perforating metallic plate[3]

1模型简介

1.1Forrestal和Warren模型[4](F-W模型)

Forrestal和Warren[4]基于不可压缩柱形动态空腔膨胀理论,针对幂次硬化金属材料提出了刚性尖头弹贯穿靶板残余速度的预测公式:

(1)

式中:Vr为弹体残余速度,V0为初始冲击速度,ρt为靶板密度。B0为无量纲材料因数,通过空腔膨胀速度和空腔表面径向应力曲线拟合得到。C为系数,σs为靶板动态极限强度,由下式得到。

(2)

式中:H为靶板厚度,L为弹体弹身长度,l为弹体头部长度,ρp为弹体材料密度,N*和k1是和弹头形状相关的参数。σy为靶板静态屈服强度,E、μ为靶体材料的弹性模量和泊松比,n为幂次硬化指数。幂次硬化金属应力应变关系如下:

(3)

对于锥头弹有k1=1/3,N*=tan2φ,其中φ为弹体头部的半锥角。对于卵头弹,满足下式:

(4)

式中:ψ为弹体CRH,ψ=[(2l/d)2+1]/4。

1.2Chen和Li模型[5](C-L模型)

Chen和Li[5]基于球形动态空腔膨胀理论,考虑了弹靶交界面的滑动摩擦,给出了刚性弹扩孔穿透金属靶的残余速度公式:

(5)

对于卵头弹,弹头形状系数满足下式:

(6)

式中:μm为弹靶间滑动摩擦系数。

对于锥头弹,

(7)

1.3蒋志刚三阶段模型[6](JZG模型)

蒋志刚等[12]考虑了靶板背面自由边界的影响,建立了不可压缩弹塑性材料的有限球形空腔膨胀模型,并基于该模型得到了弹头表面径向应力解析解,建立了弹体侵彻的两阶段模型。基于上述模型,蒋志刚等[6]进一步考虑了靶背开裂的影响,基于等效拉伸应变断裂准则得到了弹头侵彻阻力和开裂侵彻深度的解析解,提出了弹体穿甲的三阶段模型,即“延性扩孔+鼓包形成+靶背开裂”模型,如图2所示。

图2 三阶段贯穿模型[6]Fig.2 The three-stage perforation model[6]

以弹尖作为原点,弹体轴线方向定为z轴,建立如图2(c)所示坐标系。当弹头表面z处对应的法向塑性波边界到达靶背自由面时,z处进入第二阶段;当弹头表面z处所对应的法向有限球体外表面刚刚出现裂纹时,相应弹头表面z处进入第三阶段。第一、二阶段和二、三阶段临界转换条件分别为:

(8)

R1=(H-Lp+z+ytanφ)/sinφ

(9)

式中:Lp为瞬时侵彻深度;y=y(z)为当前坐标系下的弹头表面曲线方程;对于锥头弹,φ=φ为半锥角;对于卵头弹,φ为弹头表面z处切线与弹体轴向夹角。

设z1和z2为弹性阶段(第一阶段)末和塑性阶段(第二阶段)末对应的弹体表面位置,z1和z2满足下式,

(10)

由有限空腔膨胀理论得出,弹体穿甲过程中,三个阶段弹头表面法向应力σn不同,第三阶段σn为0,前两阶段σn的表达式参见文献[6]。忽略摩擦力,对三个阶段弹头径向应力积分,得弹头轴向阻力为,

(11)

式中:v为弹体侵彻瞬时速度,i=1~3表示第i阶段,Ai*、Ai、Bi、Ci、Di为与侵彻深度、弹头形状及靶板厚度有关的表达式,表达式见文献[6]。

由牛顿第二定律和轴向阻力表达式可以得到弹体运动微分方程:

(12)

(13)

上述微分方程可用四阶龙格-库塔法分阶段求解,初始条件为Lp=0,V(0)=V02,结束条件为z2=l。

1.4Wen H M模型[7](WHM模型)

Wen[13]研究弹丸侵彻FRP层合板问题时,认为弹体弹头表面法向所受阻力由静阻力和动阻力两部分构成,且动阻力为初始冲击速度的一次函数,推导出了残余速度和弹道极限的公式。随后,Wen[7]将该公式推广运用到了金属及脆性材料的侵彻与贯穿研究中,给出了弹体贯穿金属靶的弹道极限和残余速度公式。

弹头表面法向阻力如下式所示:

(14)

式中:α1和β1为经验常数。

基于上述公式,Wen[7]给出了有限厚靶板贯穿的弹道极限Vbl:

(15)

式中:He=H-δd为靶板的等效厚度。经验常数δ,阻力函数系数α1和β1的取值见文献[7]。

已知弹道极限后,残余速度可由Recht和Ipson[14]模型得出:

(16)

式中:对于延性扩孔贯穿模式,Mplug=0。

1.5孙炜海-文鹤鸣模型[8](S-W模型)

孙炜海和文鹤鸣[8, 15]进一步构造了准静态柱形空腔膨胀理论的自由表面效应修正函数,对WHM模型进行了修正,考虑了薄靶整体变形和局部侵彻效应的耦合作用,给出了薄靶和厚靶的无量纲厚度判据K2及其相应的终点弹道参数计算公式。

修正后的弹丸表面法向应力σn=ασy+ξv,α的表达式如下式所示:

(17)

式中:T为常数,Ep为线性硬化模量,K1为无量纲靶厚,表达式见文献[15]。

对于薄靶,H/d (18a) 式中:p、q为描述材料敏感性的经验系数,R为靶板的固支半径,Wom为靶板最大整体变形,A、B、C、D、Wom与靶板厚度、弹头长度、锥角、靶盘半径等有关,表达式见文献[15]。已知弹道极限后,残余速度同样由Recht和Ipson[14]模型(式16)得出。 S-W模型计算过程为:先求解K1,确定α值,再计算K2,判断靶板薄厚。若为薄靶,根据H和l的大小关系确定A~D、Wom,由式(16)、式(18a)计算残余速度;若为厚靶,则由式(18b)计算残余速度。 1.6蒋志刚弹道极限模型[9](JBL模型) 蒋志刚等[9]基于能量守恒原理,分侵彻扩孔和鼓包击穿两阶段计算靶板塑性变形耗能,得到了弹体扩孔贯穿靶体的弹道极限速度, (19a) W=ξYU1+1.33YU2 (19b) 式中:W为靶板塑性变形总的耗能,ξ为反映非塑性区约束作用的侧限系数,Y为靶板材料单向压缩塑性流动应力,U1、U2为两个阶段的扩孔体积,具体表达式参见文献[9]。 已知弹道极限后,可由式(16)计算得到弹体贯穿后残余速度。 上述模型中,F-W、C-L和JZG模型为残余速度预测模型,可直接计算弹体残余速度和弹道极限(令Vr=0);WHM和JBL模型为弹道极限预测模型,可直接计算弹道极限速度,然后通过Recht和Ipson模型[14]预测残余速度;S-W模型在靶板较厚的时候,可直接计算残余速度,靶板较薄的时候,先计算弹道极限,同样通过Recht和Ipson模型[14]预测残余速度。 2模型分析 本节针对上述六个模型对于弹头形状和靶体厚度的适用范围以及参数选取准则进行分析,对于各模型的预测效果将在第3节中进行对比。 2.1适用范围分析 2.1.1C-L模型和F-W模型 C-L模型和F-W模型只适用于中等厚度以上靶板的扩孔穿透,对于薄靶穿透并不适用。这是由于薄靶穿透过程中不仅要考虑靶板的局部扩孔耗能,还要考虑整体变形耗能。 关于两模型弹头形状的适用范围,C-L模型可适用于任意头形弹体,而F-W模型主要适用于尖卵头和尖锥头弹体。文献[9-10]中已进行了比较详细的讨论,本文不再赘述。 2.1.2JZG模型和JBL模型 JZG模型[6]针对中厚靶板的扩孔贯穿提出,并未给出模型的弹头适用范围,本节进一步给出了该模型对于锥形和卵形头弹体的明确适用范围。 对于锥形头弹体,塑性区边界为直线,如图3所示。按JZG模型的假设,弹尖处空腔半径为0,塑性区半径也为0(即弹尖处所对应的塑性区边界在弹尖),模型分段积分的条件为,弹尖处塑性区边界先到达靶背自由面。由式(8)可得tanφ1=(Q-1)tanφ,则可用JZG模型计算的条件为: φ+φ1=φ+arctan[(Q-1)tanφ]≤π/2 (20a) 对于卵头弹,按JZG模型空腔半径的假设,塑性区边界为曲线,最先到达靶背自由面的塑性区边界对应的弹体表面z处不一定在弹尖处,以Piekutowski等[16]进行的卵头弹贯穿6061-T651铝靶的实验为例,Q=5.63,按式(8)作塑性区边界随CRH变化曲线,如图4所示。 图3 锥头弹塑性区边界示意图Fig.3 Sketch of plastic area boundary of conical projectile 图4 卵头弹塑性区边界随CRH的变化示意图Fig.4 Sketch of plastic area boundary vs. CRH of ogive projectile 当卵头弹CRH较小时,弹头表面塑性区边界先到达靶背自由面的位置z并不在弹尖处,不能用此模型计算;随着CRH的不断增大,z处位置逐渐接近弹尖,直到与弹尖重合。当弹尖处塑性区边界最先到达靶背自由面时,弹头单侧塑性区边界成单调趋势以后,才可用JZG模型计算。由式(8)、式(10)可得,对于CRH>1/2的卵头弹,用此模型进行计算的卵头弹弹体CRH应满足如下式: min[l-(y+ψd-0.5d)tanφ]>0 0 (20b) 式中:φ=arccos[(y+ψdQ-0.5dQ)/(ψdQ)]。 对于CRH=1/2半球头弹体,弹头表面各处空腔半径均为d/2,显然弹尖处塑性区边界先到达靶背自由面,可以用JZG模型进行计算。 需要说明的是:① 对于截锥(卵)形弹头弹体,式(20)同样适用。由于截面部分的阻力无法计算,一般将截面部分简化为半球形计算;② 对于尖头弹计算,弹尖处为奇点,常采用小截锥或截卵近似,本文计算中取截断部分长度为10-10m。 JBL模型考虑了穿孔后期靶背自由边界的影响,根据靶板的两阶段塑性变形计算弹道极限速度,适用于尖锥头和尖卵头弹体冲击有限厚靶板的情况。 2.1.3WHM模型和S-W模型 对于不同的α1和β1取值,WHM模型可适用于卵头、锥头、半球头弹体对中厚靶板的扩孔贯穿计算。 S-W模型是对WHM模型在锥头弹冲击情况下的改进。由式(18)可以看出,S-W模型适用于任意靶厚下扩孔贯穿的计算。对于弹头形状而言,S-W模型只适用于锥头弹体,随着锥角的增大,靶板的破坏模式会从扩孔逐渐转化为冲塞,甚至绝热剪切冲塞,模型不再适用。孙炜海[8]以弹头即将穿出靶板时发生剪切冲塞作为临界条件,推导得出了锥形头弹体延性扩孔贯穿金属靶板的半锥角上限表达式: (21) 式中:α的取值见式(17)。 综上,上述五个模型的适用范围可归纳为:① C-L模型适用于任意头形弹体扩孔贯穿中厚靶板;② F-W模型适用于尖卵头和尖锥头弹体贯穿中厚靶板;③ JZG模型仅适用于一定范围(式(20))的尖(截)锥(卵)头形弹体扩孔贯穿中厚靶板;④ WHM模型适用于任意头形弹体扩孔贯穿中厚靶板;⑤ S-W模型仅适用于一定范围(式(21))锥头弹体扩孔贯穿任意厚度靶板。⑥ JBL模型适用于尖锥头和尖卵头弹体扩孔贯穿任意厚度靶板。 2.2模型参数的选取 从靶板材料的本构模型来看,F-W模型将靶板视为不可压缩幂次硬化材料,JZG模型视为不可压缩理想弹塑性材料,WHM模型和JBL模型则视为可压缩理想弹塑性材料,S-W模型视为可压缩线性硬化材料。C-L模型则可分别视为理想弹塑性和幂次硬化两种材料,同时可以考虑可压缩和不可压缩两种情况。 由于可压缩材料弹性区和塑性区的响应较为复杂,C-L模型中参数A和B难以精确确定,又考虑到金属材料大都是应变幂次硬化材料,下文对C-L模型计算中将靶体视为不可压缩幂次硬化材料。 由各模型介绍可知,靶板屈服强度对模型预测结果影响较大,然而,对于屈服强度的取值,各模型相差很大,如对于Børvik等[17]锥头弹贯穿5083-H116铝靶实验,C-L模型[10-11]取靶板屈服强度为167MPa,而JZG和S-W模型则取304 MPa[6, 8]。对Rosenberg[18]锥头弹贯穿6061-T6铝靶的实验,C-L和F-W模型取屈服强度为262 MPa[4, 10],而JZG和S-W模型则取为300 MPa[6, 8]。上述差异是由于各模型对屈服强度的选取准则不同导致的。在JZG模型中,靶板屈服强度为材料拉伸试验中的平均屈服强度,即屈服强度和极限屈服强度的平均值[6];S-W模型中,屈服强度取为线性硬化屈服强度,若文献中未给出,则取平均屈服强度[8];C-L和F-W模型取的屈服强度为材料幂次硬化本构拟合的屈服强度和硬化指数[4, 10]。本文下述计算中,C-L和F-W模型屈服强度取为幂次硬化本构的屈服强度,JZG和WHM模型取为平均屈服强度,S-W模型取线性硬化本构的屈服强度,JBL模型中靶板的塑性流动应力Y取为单向拉伸试验中塑性真应变为1.0时的应力值[9]。需要说明的是,若文献只给出了材料的单一屈服强度,未给出材料极限拉伸强度,则平均屈服强度统一取为文献给出的强度值。 图5 锥头弹贯穿6061-T6铝靶冲击速度与残余速度曲线Fig.5 Residual velocity vs. impact velocity of conical projectiles striking the 6061-T6 aluminum targets 此外,C-L模型考虑了弹靶交界面的滑动摩擦,而其它模型均忽略了摩擦的影响,文献[19]认为无摩擦的效果更好。对于摩擦系数的取值,Chen等[10]、Chen和Li[5, 20]认为对于锥头和卵头弹统一取为0.02,黄徐丽等[11]则认为对于锥头弹取为0.1,卵头弹取为0.02。下面以Rosenberg等[18]进行的锥头弹冲击贯穿6061-T6铝靶实验为例,给出了摩擦系数分别为0.1和0.02时C-L模型的预测曲线,如图5所示。其中B=1.5[5],A由文献[5]公式计算,屈服强度取为幂次硬化曲线拟合的276 MPa,指数n取为0.051[21]。由图5可以看出,C-L模型中摩擦系数取为0.02较为合适,且在高速冲击下,摩擦系数的影响较小。因此,下文计算中,C-L模型摩擦系数取为0.02。 3与实验数据的对比分析 为了对比各模型对尖头弹扩孔贯穿金属靶板终点弹道参数的预测效果,本节选取了12组锥头和卵头弹贯穿实验进行弹道极限和残余速度的对比分析,实验参数见表1所示。表中弹靶参数均取自实验文献,其中Y值取为材料单向拉伸实验中应变为1时的应力值,若原文献未给出,则由其本构模型推倒得出。 表1 刚性弹贯穿金属靶板实验参数 3.1残余速度分析 3.1.1锥头弹穿甲实验分析 图6~图9分别给出了表1中四组锥头弹穿甲实验数据和上述六个模型的预测曲线。其中Børvik等[17]实验中靶板屈服强度对于C-L和F-W模型取为157 MPa[17],B0=3.07;其余模型屈服强度取304 MPa,Ep取为0,断裂应变取为0.31[17]。Rosenberg等[18]实验中靶板屈服强度对于C-L和F-W模型取为276 MPa[18],B0取为3.09[4];其余模型屈服强度取为300 MPa,Ep取为0,断裂应变取为0.17[6]。Forrestal和Luk[18]实验中靶板屈服强度统一取为276 MPa,B0=3.07[4],Ep取为60 MPa[8],断裂应变取为0.13[24]。Dey等[22]实验中Weldox 460E钢屈服强度统一取为499 MPa,断裂应变取为1.36[25],幂次硬化指数通过应力应变曲线拟合得出n=0.089 3;Weldox 700E钢屈服强度统一取为859 MPa,断裂应变取为1.26[25],幂次硬化指数取为0.052 9;两种材料B0均取为3.07,对于S-W模型,Ep取为200 MPa[15],靶体为薄靶,靶板半径250 mm,应变率参数取值为,p=4.6E7,q=7.33[15]。 图6 四种厚度5083-H116铝靶贯穿初始速度与残余速度曲线Fig.6Residualvelocityvs.impactvelocityofperforationof5083-H116aluminumplatesforfourthicknesses图7 锥头弹贯穿6061-T651铝靶残余速度与初始速度曲线Fig.7Residualvelocityvs.impactvelocityofconicalprojectilesperforating6061-T651aluminumtargets 图8 三种厚度5083-H131铝靶贯穿冲击速度与残余速度曲线Fig.8 Residual velocity vs. impact velocity of perforation of 5083-H131 aluminum plates for three thicknesses 通过上述对比,可以得出:锥头弹穿甲的情况下,对于较薄靶板,S-W和WHM模型预测效果均较好,如图6(a)和图9所示;对于中等厚度靶板,JZG模型预测效果较好,图6(b)~6(d),如图7和图8(a)所示;对于较厚靶板,F-W模型预测效果较好,如图8(b)、图8(c)所示。3.1.2卵头弹穿甲实验分析 表1中两组卵头弹穿甲实验中,弹体的CRH都为3,经计算不满足式(20),JZG模型不再适用,而S-W模 型只能计算锥头弹冲击的情况。因此,本节主要探讨C-L、F-W、WHM和JBL四种模型的预测效果。 图10~图11分别给出了表1中两组卵头弹穿甲实验数据和上述四种模型的预测曲线。其中Piekutowski等[16]实验中,屈服强度统一取为262MPa,B0=3.09[4]。Børvik等[23]实验中,对于C-L和F-W模型,靶板屈服强度取为240 MPa,B0=3.105[23];WHM模型中材料屈服强度取为平均屈服应力282 MPa[23]。 图9 锥头弹贯穿Weldox钢靶的初始速度与残余速度曲线Fig.9Residualvelocityvs.impactvelocityofconicalprojectilesperforatingweldoxsteeltargets图10 卵头弹贯穿6061-T651铝靶残余速度与初始速度曲线Fig.10Residualvelocityvs.impactvelocityofogiveprojectilesperforating6061-T651aluminumtargets 图11 卵头弹冲击5083-H116铝靶残余速度与初始速度曲线Fig.11Residualvelocityvs.impactvelocityofogiveprojectilesstriking5083-H116aluminumtargets图12 锥头弹冲击下各实验弹道极限预测曲线Fig.12Predictionsofballisticlimitvelocityofeachteststrikingbyconicalprojectile图13 卵头弹冲击下各实验弹道极限预测曲线Fig.13Predictionsofballisticlimitvelocityofeachteststrikingbyogiveprojectile 由图可见,对于卵头弹冲击的情况,JBL和WHM模型预测效果较好。 上述预测中,对于锥头弹和卵头弹的穿甲,C-L模型预测效果均不理想,和文献[10-11]的结果有所不同,其原因在于C-L模型适用于较厚靶体的贯穿,且文献[10-11]是基于理想弹塑性本构计算所得,本文是基于不可压缩幂次硬化本构计算所得。 3.2弹道极限分析 3.2.1锥头弹穿甲弹道极限分析 对表1中锥头弹穿甲的10组实验按实验弹靶参数H/d(0.605~9.17)递增的顺序定义编号Test1~10,弹道极限速度即为图3~11中模型预测曲线与横坐标轴的交点处冲击速度值。随着H/d的增大,各模型预测的弹道极限速度如图12所示。 由图12可以得出,对于锥头弹穿甲弹道极限速度的预测效果:对于较薄靶板(Test1~4),S-W和WHM模型预测效果较好;对于中等厚度靶板(Test4~8),JZG模型预测效果较好;对于较厚靶板(Test8~10),F-W模型预测效果较好。 3.2.2卵头弹穿甲弹道极限分析 同3.2.1节,对表1中两组卵头弹冲击实验按H/d(1~2.04)递增的顺序定义编号Test11~12,各模型预测的弹道极限速度与实验弹道极限对比如图13所示。 由图可见,对于卵头弹穿甲弹道极限速度的预测效果:WHM和JBL弹道极限模型预测效果较好。 由3.1节和3.2节分析中,可以发现,对于各模型预测弹道极限效果的结论和预测残余速度效果的结论基本一致,即锥头弹冲击下,对于较薄靶板,S-W和WHM模型的预测效果较好;对于中等厚度靶板,JZG模型预测效果较好;对于较厚靶板,F-W模型预测效果较好。卵头弹冲击下,JBL和WHM模型预测效果较好。 4结论 本文总结了尖头弹延性扩孔贯穿金属靶板的五个分析模型,对模型的适用范围、参数取值进行了探讨,对模型预测效果进行了对比分析。得到的主要结论如下: (1) 探讨了六个模型对于弹头形状和靶板厚度的适用范围,给出了JZG模型对于尖锥头和尖卵头弹穿甲的适用范围。 (2) C-L模型中,低速冲击下,摩擦系数为0.02时,不可压缩幂次硬化模型预测效果较好;高速冲击下,摩擦系数的影响较小。 (3) 对于残余速度的预测效果:锥头弹冲击下,对于较薄靶板的扩孔贯穿,S-W和WHM模型的预测效果较好;对于中等厚度靶板的扩孔贯穿,JZG模型预测效果较好;对于较厚靶板的扩孔贯穿,F-W模型预测效果较好。卵头弹冲击下,JBL和WHM模型预测效果较好。各模型对于弹道极限预测效果的结论和残余速度预测效果的结论基本一致。 由于JZG模型较为复杂,需要数值方法计算,适用范围窄,我们建议,对于尖头弹冲击下中厚靶板的穿透,适用F-W模型进行预测,对于较薄靶板的穿透,锥头弹冲击下用S-W模型进行预测,卵头弹冲击下,用JBL和WHM模型进行预测。 参 考 文 献 [1] 陈小伟. 穿甲/侵彻问题的若干工程研究进展 [J]. 力学进展, 2009, 39(3): 316-351. CHEN Xiao-wei. Advances in the penetration/perforation of rigid projectiles [J]. Advances in Mechanics, 2009,39(3): 316-351. [2] 肖云凯, 吴昊, 方秦,等. 穿甲弹冲击多层金属靶板终点弹道参数的研究进展 [J]. 防护工程, 2014, 36(3): 52-68. XIAO Yun-kai, WU Hao, FANG Qin, et al.Review on the terminal ballistic parameters of the armor-piercing penetrator striking the multi-layered metallic shields[J]. Projective Engineering, 2014, 36(3): 52-68. [3] 蒋志刚, 曾首义, 周建平. 尖头弹丸撞击下金属靶板弹道极限的两种工程模型 [J]. 应用力学学报, 2005, 22(1): 21-25. JIANG Zhi-gang, ZENG Shou-yi, ZHOU Jian-ping. The two engineering models of ballistic limits for sharp-nosed projectile striking metallic plates[J]. Chinese Journal of Applied Mechanics, 2005, 22(1): 21-25. [4] Forrestal M J, Warren T L. Perforation equations for conical and ogival nose rigid projectiles into aluminum target plates [J]. International Journal of Impact Engineering, 2009,36(2): 220-225. [5] Chen X W, Li Q M. Perforation of a thick plate by rigid projectiles [J]. International Journal of Impact Engineering, 2003, 28(7): 743-759. [6] 蒋志刚, 曾首义, 周建平. 中等厚度金属靶板的三阶段贯穿模型 [J]. 兵工学报, 2007, 28(9): 1046-1052. JIANG Zhi-gang, ZENG Shou-yi, ZHOU Jian-ping. A three-stage model for the perforation of moderately thick metallic plates[J]. Acta Armamentarii, 2007, 28(9): 1046-1052. [7] Wen H M. Predicting the penetration and perforation of targets by projectiles at normal incidence [J]. Mechanics of Structures and Machines, 2002, 30(4): 543-577. [8] 孙炜海. 锥头弹丸正撞击下金属靶板破坏模式的理论和数值模拟研究 [D]. 合肥:中国科学技术大学, 2009. [9] 蒋志刚, 曾首义, 周建平. 分析金属靶板弹道极限的延性扩孔模型[J]. 弹道学报, 2004, 16(1): 54-59. JIANG Zhi-gang, ZENG Shou-yi, ZHOU Jian-ping.A model for ballistic limit of thick metallic targets struck by projectiles with conical or ogive nose[J]. Journal of Ballistics, 2004, 16(1): 54-59. [10] Chen X W, Huang X L, Liang G J. Comparative analysis of perforation models of metallic plates by rigid sharp-nosed projectiles [J]. International Journal of Impact Engineering, 2011, 38(7): 613-621. [11] 黄徐利, 陈小伟, 梁冠军. 尖头弹穿甲韧性金属靶模型分析 [J]. 爆炸与冲击, 2012, 32(5): 490-496. HUANG Xu-li, CHEN Xiao-wei, LIANG Guan-jun. Analysis on perforation of ductile metallic plates by a rigid sharp-nosed projectile[J]. Explosion and Shock Waves, 2012, 32(5): 490-496. [12] 蒋志刚, 曾首义, 周建平. 刚性尖头弹侵彻有限厚度金属靶板分析模型 [J]. 兵工学报, 2007, 28(8): 923-929. JIANG Zhi-gang, ZENG Shou-yi, ZHOU Jian-ping. An analytical model for penetration into finite thickness metallic target struck by rigid Sharp-nosed projectiles[J]. Acta Armamentarii, 2007, 28(8): 923-929. [13] Wen H M. Penetration and perforation of thick FRP laminates [J]. Composites Science and Technology, 2001, 61(8): 1163-1172. [14] Recht R F, Ipson T W. Ballistic perforation dynamics [J]. Journal of Applied Mechanics, 1963, 30(3): 384-390. [15] 孙炜海, 文鹤鸣. 锥头弹丸低速撞击下薄金属靶板的穿透 [J]. 固体力学学报, 2009, 30(4): 361-367. SUN Wei-hai, WEN He-ming. Perforation of thin metal plates struck by conical-nosed projectiles at relatively low velocities[J]. Chinese Journal of Solid Mechnics, 2009,30(4):361-367. [16] Piekutowski A J, Forrestal M J, Poormon K L, et al. Perforation of aluminum plates with ogive-nose steel rods at normal and oblique impacts [J]. International Journal of Impact Engineering, 1996, 18(7): 877-887. [17] Børvik T, Clausen A H, Hopperstad O S, et al. Perforation of AA5083-H116 aluminium plates with conical-nose steel projectiles-experimental study [J]. International Journal of Impact Engineering, 2004, 30(4): 367-384. [18] Rosenberg Z, Forrestal M J. Perforation of aluminum plates with conical-nosed rods—additional data and discussion [J]. Journal of Applied Mechanics, 1988, 55(1): 236-238. [19] Forrestal M J, Luk V K, Brar N S. Perforation of aluminum armor plates with conical-nose projectiles [J]. Mechanics of Materials, 1990, 10(1): 97-105. [20] Chen X W, Li Q M. Deep penetration of a non-deformable projectile with different geometrical characteristics [J]. International Journal of Impact Engineering, 2002, 27(6): 619-637. [21] Luk V K, Forrestal M J, Amos D E. Dynamic spherical cavity expansion of strain-hardening materials [J]. Journal of Applied Mechanics, 1991, 58(1): 1-6. [22] Dey S, Børvik T, Hopperstad O S, et al. The effect of target strength on the perforation of steel plates using three different projectile nose shapes [J]. International Journal of Impact Engineering, 2004, 30(8): 1005-1038. [23] Børvik T, Forrestal M J, Warren T L. Perforation of 5083-H116 aluminum armor plates with ogive-nose rods and 7.62 mm APM2 bullets[J]. ExperimentalMechanics, 2010,50(7):969-978. [24] Tucker M T, Horstemeyer M F, Whittington W R, et al. The effect of varying strain rates and stress states on the plasticity, damage, and fracture of aluminum alloys [J]. Mechanics of Materials, 2010, 42(10): 895-907. [25] Dey S, Børvik T, Hopperstad O S, et al. On the influence of fracture criterion in projectile impact of steel plates [J]. Computational Materials Science, 2006, 38(1): 176-191. 基金项目:国家自然科学基金创新研究群体科学基金(51321064);国家自然科学基金面上项目(51378015) 收稿日期:2014-10-13修改稿收到日期:2014-12-18 通信作者方秦 男,博士,教授,博士生导师,1962年5月生 中图分类号:O385 文献标志码:A DOI:10.13465/j.cnki.jvs.2016.01.031 Ductile hole expansion perforation models for a rigid sharp-nosed projectile perforating a metallic plate XIAO Yun-kai, FANG Qin, WU Hao, KONG Xiang-zhen (State Key Laboratory of Disaster Prevention & Mitigation of Explosion & Impact, College of National Defense Engineering, PLA University of Science and Technology, Nanjing 210007, China) Abstract:Aiming at the failure mode of ductile hole expansion, the applicable scopes of projectile nose shape and plate thickness of six theoretical models (F-W, C-L, JZG, WHM, S-W, JBL) for a rigid sharp-nosed projectile perforating a ductile metallic plate were discussed. The criterion of choosing parameters in each model was unified. In addition, the applicable scopes of half apex angle and CRH for sharp conical and ogive projectiles of JZG model were proposed, respectively. Based on 12 perforation tests with impact velocities of 200~1600 m/s and dimensionless plate thicknesses (the ratio of plate thickness and projectile diameter) of 0.605~9.17, it was conduded that for the prediction of residual velocity of conical projectiles after perforating the plate, S-W and WHM, JZG, F-W models are better for thin, medium and thick plate thicknesses, respectively; for ogive projectiles, WHM and JBL models are better; meanwhile, the conclusions for the prediction of ballistic limit velocity are consistent with those for the prediction of residual velocity. The above conclusions provided a reference for design and calculation of single and multi-layered metallic armor protective structures of tanks and ships. Key words:rigid projectile; metallic plate; ductile hole expansion; perforation; cavity expansion 第一作者 肖云凯 男,硕士生,1989年12月生