150MD24Z7.5高速电主轴多场耦合模型与动态性能预测

张丽秀, 阎 铭, 吴玉厚, 陆 峰

(沈阳建筑大学 交通与机械工程学院,沈阳 110168)

150MD24Z7.5高速电主轴多场耦合模型与动态性能预测

张丽秀, 阎铭, 吴玉厚, 陆峰

(沈阳建筑大学 交通与机械工程学院,沈阳110168)

摘要:电主轴是机电一体化产品,充分考虑并预测其动态特性是机床主轴系统优化设计的前提。基于电主轴内部磁场、电场、温度场、结构场间的耦合关系,建立了150MD24Z7.5高速电主轴多场耦合有限元模型,通过电主轴电机电磁损耗及轴承摩擦生热计算,仿真电主轴温度场及结构场变化,讨论电主轴热态特性与振动特性之间耦合关系,分析电主轴温升热膨胀后气隙变化对振动特性的影响并通过实验加以验证。研究结果表明,电主轴温升形变对振动幅值影响较大,其中由气隙变化引起的电磁力幅值增加12.1%。利用该多场耦合模型可预测电主轴振动幅值,预测误差为10.2%。

关键词:电主轴;耦合;预测;动态性能

评价电主轴质量的指标中有很大一部分属于其动态性能。电主轴的动态性能包含温升、热变形、热应力、振动、噪声及动态刚度等。若能在设计过程中提前预测电主轴动态性能并进行合理优化,对提高电主轴整体质量具有重要意义。电主轴是典型的机电一体化产品,其动态特性又与电磁损耗及轴承摩擦密不可分[1],因此,电主轴的优化必然涉及机、电、热、磁等多种学科,采用有限元方法分析其动态特性是现代学者常用的方法之一。Holkup等[2]研究了电主轴中电机与轴承引起的瞬间温度变化可能导致轴承等部件的损坏。由于电主轴的转子和转轴之间的过盈配合量直接影响机床的加工精度,芮执元等[3]研究了热变形对电主轴转子与转轴过盈配合的影响。Huang等[4]设计了转轴热变形补偿控制装置,提高加工公差,减少机床加工误差和时间。Creighton等[5]分析了高精度电主轴的热误差对工件进行微加工时的影响。鉴于上述原因,于翔[6]通过对影响转轴热变形的主要热源及因素分析,并得出电主轴生热散热的重要公式为减少转轴热变形和提高加工精度提供理论依据。Abele等[7]提出关于电主轴的热-动力学研究,同时对电主轴的发展等各方面做了总结。并且何俊等[8]进一步利用有限元分析软件研究了电主轴系统热-结构耦合模型,得到电主轴系统的温度场分布和热变形,通过实验验证模型的正确性。谢黎明等[9]采用仿真软件研究电主轴在转动中产生的热量导致的转轴变形量。文献[10]通过分析划片机气静压电主轴的发热和传热,用 ANSYS 软件建立热-应力有限元分析模型并计算主轴的温度场分布及转轴的热变形值。Zverev 等[11]针对主轴系统热-结构特性的研究,建立高速电主轴的弹塑性变形单元模型。文献[12-14]运用有限元模型法来预测高速电机主轴热特性。但关于热量的输入采用传统的理论估计算法,并未考虑到电主轴实际温度场分布不均匀的情况,考虑因素单一,因此对于转轴形变的计算并不准确。本文综合考虑电机损耗生热以及轴承摩擦生热两大因素,结合电主轴的独特散热机构,建立电主轴热态模型,计算结构模型,分析电主轴电磁场,温度场,热变形场以及热应力场,并由此预测耦合因素下电主轴动态性能。

1电主轴耦合特性

图1 电主轴内部的机-电-热-磁耦合关系Fig.1 Mechanical-electric-thermal-magnetic coupling relationship of motorized spindle

高速电主轴运行过程中,会由于各部分的损耗而产生大量的热,这些热量的产生将使电主轴产生热效应并严重影响电主轴的刚度、寿命及精度特性。Jedrzejewski等[15]研究的高速加工中心电主轴由于温度场导致的主轴前端变形情况,研究结果表明,当电主轴转速增大时,主轴前端的变形可达80 μm左右,达到稳定至少需要200 s时间。可以看出,电主轴温升导致的热效应不可忽视。由于高速旋转的电主轴转子系统周围存在温度场、磁场、电场及力场的多场耦合,电主轴内部存在复杂的机电热磁耦合问题。电主轴内部的机-电-热-磁耦合关系如图1所示。从图中可以看出,由于电主轴运行过程中发热,导致内部零件产生热变形,即电主轴的结构发生变化,主轴电机内电磁特性更新,最终影响电主轴的动力学行为。

2电主轴在机-电-热-磁耦合状态下动态性能预测方法

根据电主轴的机-电-热-磁耦合关系,采用有限元方法,建立电主轴的机-电-热-磁耦合模型,是分析预测其动态性能的有效方法。本文在电主轴驱动系统模型、电机模型、结构模型、温度场模型及热膨胀模型的基础上,通过有限元计算方法,预测电主轴动态性能。首先,建立驱动系统与电机模型相耦合的时步有限元模型,计算电主轴电磁损耗;通过电主轴结构模型,分析其轴承在相应转速下的摩擦损耗。其次,建立电主轴温度场模型,结合电磁损耗与轴承摩擦损耗,对电主轴温度场进行预测分析。第三,建立电主轴热膨胀模型,计算电主轴零件各部分热变形及热应力。最后,在有限元软件中导入电主轴结构变形,利用电主轴结构模型继续进行振动特性分析。图2为电主轴在机-电-热-磁耦合状态下动态性能预测策略。

图2 机-电-热-磁耦合状态下动态性能预测策略Fig.2 Dynamic performance prediction strategy

3电主轴动态预测有限元模型

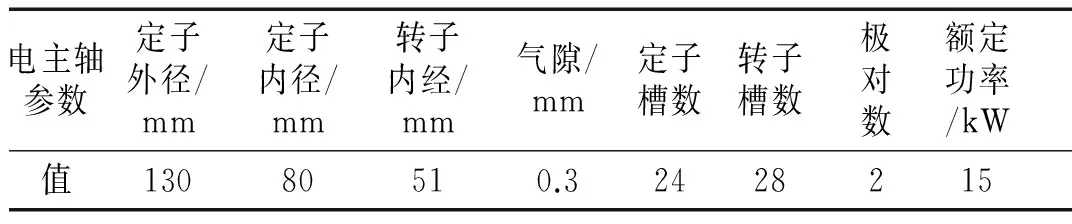

电主轴在运转过程中由于损耗的作用会使其生热,进而温升形变会影响电主轴内部结构,其中最为主要的两大生热源为电机的电磁损耗热以及轴承的摩擦热。由于电主轴独特结构,无法采用传统风扇散热。电主轴散热主要通过是冷却液对流换热以及定转子之间气隙对流换热。图3为电主轴生热和换热结构图。本文以150MD24Z7.5电主轴为研究对象建立电主轴的机-电-热-磁有限元模型,电主轴的基本参数如表1所示,电主轴前轴承型号为7009C,后轴承型号为7007C。

表1 电主轴参数

图3 电主轴生热和换热结构图Fig.3 Heat and heat transfer structure

3.1电主轴轴承摩擦生热有限元模型

摩擦生热是高速电主轴轴承生热的主要原因,除了球与轨道的差动摩擦生热,还有球的陀螺转动摩擦生热以及球与保持架的滑动摩擦生热[16]。在有限元软件中在耦合场中用三维六面体二十节点Solid226单元建立有限元模型,仿真时模型中电主轴在转速10 000 r/min空载运行,电主轴仿真的初始温度20℃。将转速转化为切向位移载荷施加在转轴上,轴承外圈固定约束,后轴承端面施加250 N预紧力。 电主轴网格划分如图4所示,将轴承转速以载荷的形式施加到有限元模型上得到图5基于轴承摩擦热的转轴温度所示的电主轴转轴温升,将仿真计算所得转轴的温度作为电主轴温度场仿真分析的一项热源载荷。

图4 轴承摩擦热加载后网格图Fig.4 Grid under load of bearing friction heat

图5 基于轴承摩擦热的转轴温度场Fig.5 Shaft temperature based on bearing friction heat

3.2电主轴电磁耦合与损耗计算

3.2.1时步有限元仿真模型

由文献[17-18]可知SPWM供电对电机损耗有直接影响。为了精确计算电主轴正常工况下的电磁损耗,将在有限元软件中建立的电主轴模型导入建立的变频器外电路中,形成如图6所示的时步有限元仿真模型。

图6 电主轴时步有限元模型Fig.6 Time-step finite element model

3.2.2电主轴电磁损耗计算

利用时步有限元模型计算得到如图7所示的电主轴磁场计算电磁损耗,图8为电主轴10 000 r/min空载运行时各项电磁损耗。

图7 电主轴电磁场Fig.7 Magnetic field

图8 电主轴电磁损耗Fig.8 Electromagnetic loss

3.3电主轴传热系数

3.3.1定转子气隙对流换热系数计算

定转子气隙对流换热系数计算较复杂,当定转子气隙处于纯层流状态时,则为纯导热不具备散热功能,换热与电主轴的转速无关。本文考虑定转子气隙非纯层流状态,电主轴定转子气隙对流换热系数按照式(1)计算[19]:

hg=28(1+ωg0.5)

(1)

式中:ωg为气隙平均风速(m/s),ωg为0.5转子圆周速度(m/s)。

由式(1)可知电主轴定转子气隙的换热系数与转速有关,定转子气隙换热系数hg在10 000 r/min转速下计算得148 W/(m2·℃)。

3.3.2冷却液对流换热系数计算

对流换热系数与流体物性、流动形态及换热面的表面状况等因素有关。根据流体相似性准则,有

Nμ=0.023Re0.8Ρr0.4(紊流状态)

(2)

式中:ν为流速(1.4 m/s);D为特征尺寸,

μ为流体运动粘度;Re为流体雷诺数;λf为流体的导热系数,W/(m·K);η为流体的动力粘度, Pa·s;Cp为恒压热容, J/(Kg·K);Pr为流体的普朗特数;Ρμ为流体的努塞尔特数。

按式(2)计算电主轴在温度20℃时,定子铁心与冷却液的对流换热系数α计算约为2 600 W/(m2·K)。

4电主轴动态性能仿真结果

4.1电主轴温度场仿真分析

4.1.1温度仿真条件

假设仿真计算所得损耗全部转化为热量,不考虑电主轴整体辐射散热微弱影响;电主轴初始温度20℃;电主轴转子端面与外表面绝对光滑处理,所以不考虑空气阻力摩擦损耗热。最终由上面仿真出单纯轴承摩擦热影响下的转轴温度(66℃~72℃)作为电主轴一项热源;将稳态下运转下39.5~40.0 ms时间段的电磁损耗导入电主轴温度场模型作为另一热源。传热机制为理想传热状态,定子绞线绕组与定子铁心通过空气接触导热;转子导条与转子铁心是接触导热;转子铁心和轴承与转轴为接触导热;定子铁心与转子铁心除了通过气隙接触导热外,还进行对流散热,并且定子铁心与外面冷却液也进行对流散热。

4.1.2温度仿真结果

把电磁损耗及轴承摩擦生热的仿真结果与换热系数加载到有限元软件中进行电主轴温度场分析,获得电主轴稳态温度场如图9所示,稳态热流量场如图10所示。从图9电主轴温度场分布看出最高温度分布在电主轴转轴部分,达到68℃,外表面由于冷却液作用结果,温度最低只有23.8℃,接近仿真温度20℃。整个电主轴温度场剖视度情况看温度分布均匀,从内至外温度呈现下降趋势。从图10电主轴热流量场看出电主轴的定转子部分与绕组绞线的传热最大,其中热流量最大部分发生在定子齿部,最小部分是电主轴转轴。这是由于定转子气隙换热作用的结果。

图9 电主轴温度场Fig.9 Temperature field

图10 电主轴热流量场Fig.10 Heat flow field

4.2电主轴结构场仿真分析

4.2.1结构仿真条件

因为电主轴最外面是机壳,电主轴最外面采用固定约束,把电主轴理想为整体单元,根据电主轴力学材料特性如表2所示,在有限元软件中继续进行电主轴结构分析,将上面得到的热载荷施加到电主轴模型中。

表2 电主轴力学材料特性

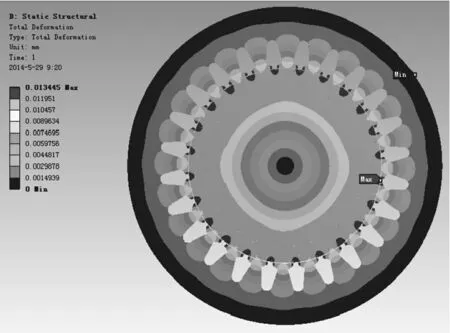

4.2.2结构仿真结果

得到电主轴温升形变如图11所示,电主轴热应力如图12所示。从图11电主轴形变场可以看出,由于电主轴温升引起的电主轴内部形状变化导致电主轴的定转子变化最严重,最大变形发生在定转子齿顶部分,这是由于电主轴综合生热效果使电主轴定转子气隙两侧达到相对较高的温度,而且由于定转子气隙两侧齿槽的特殊结构,使其容易发生形变,进而达到电主轴温升形变后的最大变形量。

图11 电主轴形变场Fig.11 Deformation field

图12 电主轴应力场Fig.12 Stress field

从图12电主轴热应力场可以看出,热应力集中在电主轴定转子齿槽以及转轴部分,这是因为定转子齿槽特殊结构且变形量较大的原因,转轴的温度最高,并且因为电主轴在转轴中磁场热作用的综合效果,最终产生不规则的热应力。

4.3电主轴温升形变前后电磁力分析

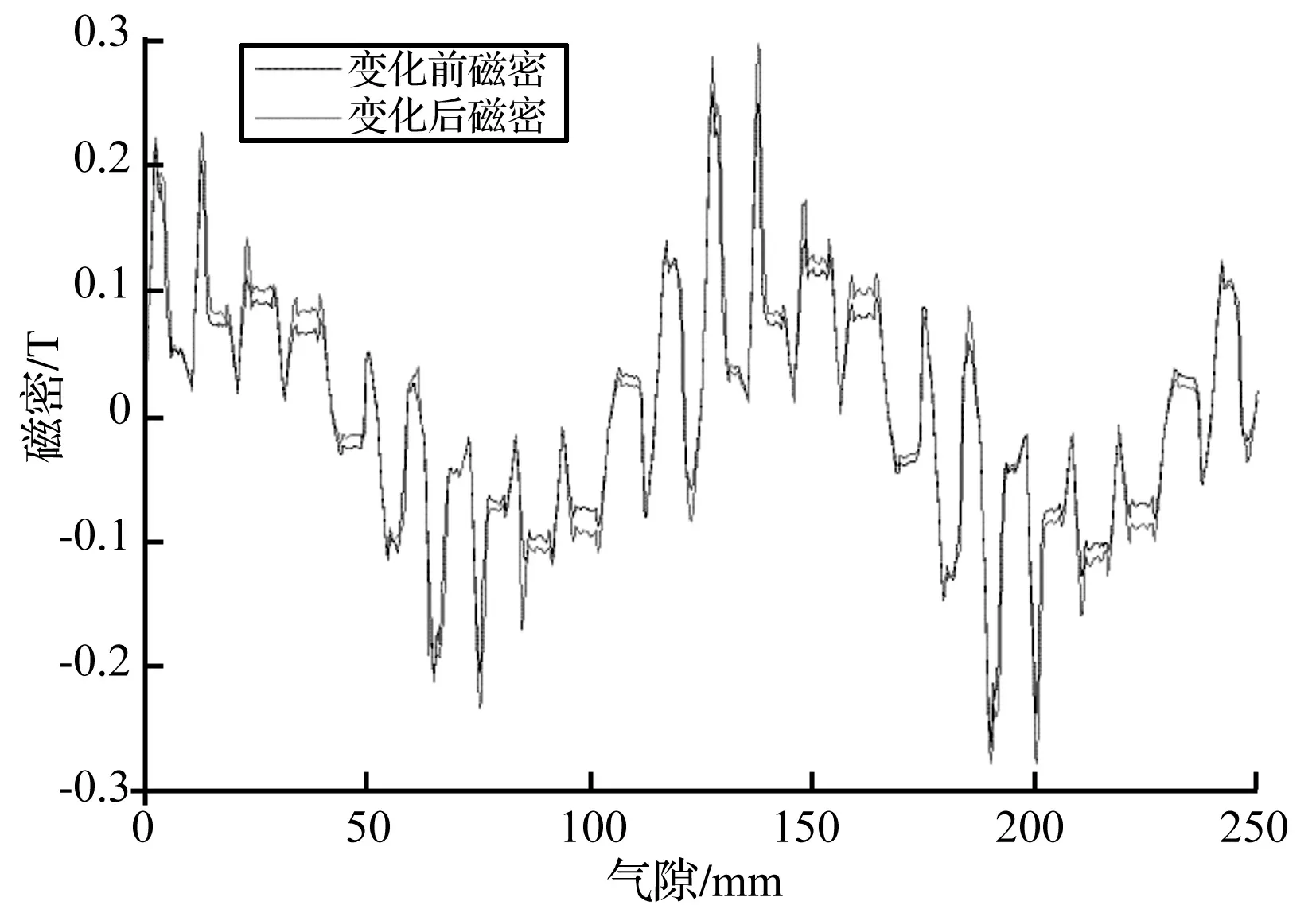

陈小安等[20]为了研究高速电主轴轴向振动对加工件品质的影响,采用有限元法通过建立高速电主轴转子-轴承动力学模型分析系统的振动特性,但是忽视了热变形对振动特性的影响,因为定转子间气隙作为电主轴电能与机械能转换的唯一通道,其大小直接影响磁场的分布情况,进而引起不同阶次的力波,导致电主轴产生电磁振动及噪声。Chang等[21]研究了电主轴转子热膨胀引起气隙动态变化对振动性能的影响。本文针对电主轴热变形导致的气隙形变量达到了0.023 2 mm,导致电主轴定转子间气隙磁密发生变化,最终影响电主轴的径向电磁力。

根据Maxwell定律,由电主轴气隙磁场产生的,作用在定子内表面单位面积上的径向力的表达式为

(3)

通过有限元软件仿真电主轴形变前后气隙磁密空间分布如图13所示。从图中可知,由于热膨胀导致定转子间气隙变小,使定转子气隙磁密增大。通过式(3)计算电主轴电磁力并进行FFT变换得到电主轴形变前后电磁力频谱如图14所示,从图中看出电主轴温升前后各阶频率的电磁力幅值均变大,在1 000 Hz时电磁力幅值增长了12.1%。

图13 形变前后磁密对比图Fig.13 Magnetic flux density contrast

图14 形变前后电磁力频谱对比图Fig.14 Electromagnetic spectrum contrast

5电主轴动态性能实验测试

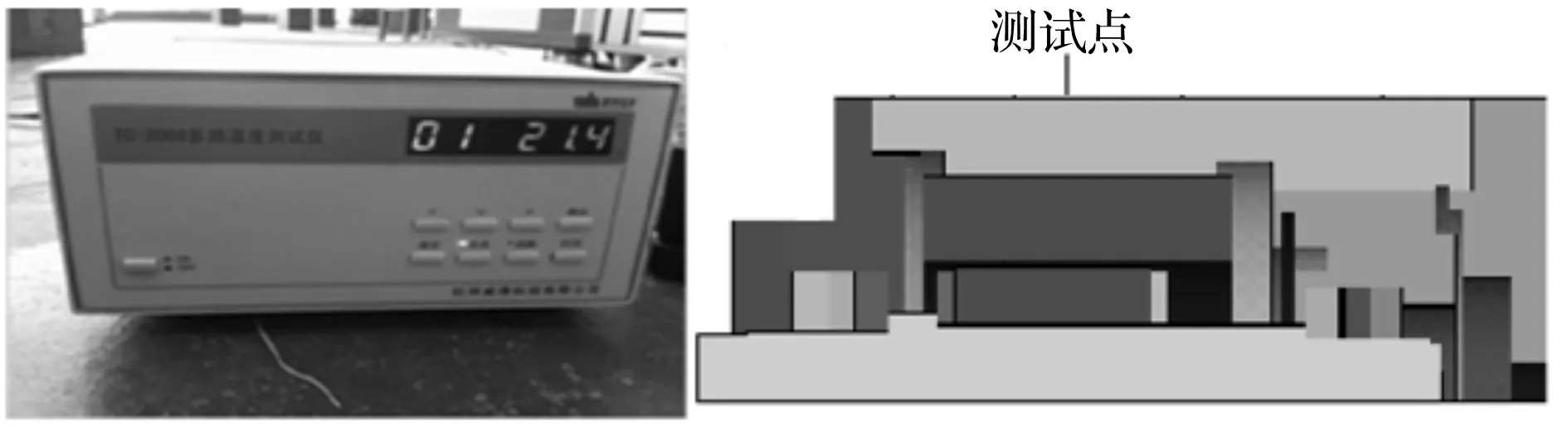

5.1电主轴温度场实验分析

电主轴温度测试系统如图15所示,采用TC-2008多路温度测试仪在电主轴10 000 r/min空载时运行5 300 s记录电主轴外壳和电主轴定子绕组的温升结果分别如图16和图17所示。从图16外壳温度监测数据曲线看出,在21.5℃的环境温度条件下,电主轴外壳温升4℃,这与图9的3.8℃仿真温升结果误差为5%。从图17绕组温度监测数据曲线看出,在21.5℃的环境温度条件下,电主轴绕组温升28.5℃,这与图9的28.357℃仿真温升结果误差为0.5%。温升结果与仿真结果相符。

图15 电主轴温度测试系统Fig.15 Temperature testing system

图16 电主轴温度监测曲线Fig.16 The curve of temperature monitoring

图17 电主轴绕组温度监测曲线Fig.17 The curve of winding temperature

5.2电主轴振动实验分析

在监测电主轴温度变化情况的同时,电主轴振动测试系统如图18所示,利用INV3018振动数据采集仪采集数据,其中压电式振动传感器测试点分布与温度传感器测试点相对应,利用加速度幅值衡量振动剧烈程度,并且使用DAXP软件对电主轴运行中采集的数据进行频谱分析,并得到电主轴形变前后频谱分析对比图如图19所示。 从图中可以清晰看出电主轴各阶频率的振动幅值在电主轴温升形变后有所上升,一方面是因为温升导致电主轴内部零件发生热变形,即各零件的形状发生变化,这可能影响其自身的固有频率,另一方面形状变化后的电磁力有所增加导致的,这与仿真出的电主轴形变后各阶频率电磁力幅值变大是吻合的。由于电主轴气隙偏心引起的电磁振动频率为2~5倍频。实验测得1 000 Hz附近的最大振动幅值增加了13.47%,与仿真在1 000 Hz时电磁力幅值增长了12.1%的结果相比,利用该方法预测电主轴振动幅值,预测误差为10.2%。

图18 电主轴振动测试系统Fig.18 Vibration test system

图19 电主轴形变前后振动频谱分析对比图Fig.19 Vibration spectrum contrast

6结论

采用机-电-热-磁耦合法对150MD24Z7.5高速电主轴进行分析,得到电主轴内部电磁场、温度场,结构场以及热应力场,并对比分析了电主轴温升形变后的振动变化,结论如下:

(1) 高速旋转电主轴温度随运转时间增加逐渐上升。其中转轴温度最高,定转子齿顶形变量最大,且最大热应力集中在定转子齿槽处。

(2) 电主轴温升形变导致气隙变化,电主轴气隙磁密变大,电主轴各阶频率电磁力幅值变大,由气隙变化引起的电磁力幅值增加,振动幅值加大。

(3) 采用机-电-热-磁耦合模型预测150MD24Z7.5高速电主轴振动特性,预测振动幅值误差为10.2%。

参 考 文 献

[1] Demetriades G D, De La Parra H Z, Andersson E,et al. A real-time thermal model of a permanent-magnet synchronous motor[J]. IEEE Transactions on Power Electronics,2010,25(2): 463-474.

[2] Holkup T, Cao H, Kola ′ r P, et al. Thermo-mechanical model of spindles[J]. CIRP Annals-Manufacturing Technology,2010, 59: 365-368.

[3] 芮执元,王志强,周亚敏. 热变形对电主轴电机转子与主轴过盈配合的影响[J].机械与电子,2011(7): 3-5.

RUI Zhi-yuan, WANG Zhi-qiang, ZHOU Ya-min. Effect of thermal deformation to the interference fit between the motor spindle’s rotor and spindle[J]. Machinery & Electronics,2011(7): 3-5.

[4] Huang Kun-fang, Juan Yu-ling, Tang Chia-hui, et al. A control scheme of thermal growth compensator for motorized spindles[J]. ICIC Express Letters,2011, 5(9A): 3101-3108.

[5] Creighton E, Honegger A, Tulsian A, et al. Analysis of thermal errors in a high-speed micro-milling spindle[J]. International Journal of Machine Tools & Manufacture,2010, 50: 386-393.

[6] 于翔. 主轴系统热变形分析[J]. 应用能源技术,2008(10):47-50.

YU Xiang. Research and analysis of the thermal deformation of the spindle system[J]. Applied Energy Technology,2008(10):47-50.

[7] Abele E, Altintas Y, Brecher C. Machine tool spindle units[J]. CIRP Annals-Manufacturing Technology,2010, 59: 781-802.

[8] 何俊,赖玉活,罗锡荣,等. 基于 ANSYS Workbench 的数控车床主轴系统热-结构耦合分析[J]. 组合机床与自动化加工技术, 2011(7): 19-22.

HE Jun, LAI Yu-huo, LUO Xi-rong, et al. Thermal-structural coupling analysis of CNC lathe spindle system based on ANSYS Workbench. [J]. Modular Machine Tool & Automatic Manufacturing Technique, 2011(7): 19-22.

[9] 谢黎明,邵宽平,靳岚,等.高速电主轴的热变形研究[J].机械制造,2011, 49(559): 41-43.

XIE Li-ming, SHAO Kuan-ping, QIN Lan, et al. Research on thermal deformation of motorized spindle[J]. Machinery,2011, 49(559): 41-43.

[10] 王明权,易传云. 划片机气静压电主轴热变形的有限元分析[J]. 电子工业专用设备,2007(147): 39-44.

WANG Ming-quan, YI Chuan-yun. FEA of thermal deformation for air spindle of dicing saw[J]. Equipment for Electronic Products Manufacturing,2007(147): 39-44.

[11] Zverev I A, Eun I U, Hwang Y, et al. An elastic deformation model of high speed spindle units[J]. International Journal of Precision Engineering and Manufacturing,2006(7): 39-46.

[12] Bossmanns B, Jay F T. Thermal model for high speed motorized spindles[J]. International Journal of Machine Tools and Manufacture, 1999,39: 1345-1366.

[13] Kim J D, Zverv I, Lee K B. Thermal model of high-speed spindle units[J]. Intelligent Information Management,2010, 2: 306-315.

[14] Uhlmanna E, Hua J. Thermal modeling of a high speed motor spindle[J]. CIRP Conference on High Performance Cutting,2012, 1: 313-318.

[15] Jedrzejewski J, Kowal Z, Kwasny W, et al. Hybrid model of high speed machining centre headstock[J]. CIRP Annals Manufacturing Technology, 2004, 53(1): 285-288.

[16] 陈观慈,王黎钦,古乐,等.高速球轴承的生热分析[J].航空动力学报,2007(1): 163-168.

CHEN Guan-ci, WANG Li-qin, GU Le, et al. Heating analysis of the high speed ball bearing[J]. Journal of Aerospace Power,2007(1): 163-168.

[17] Bradley K, Cao W, Clare J, et al. Predicting inverter induced harmonic loss by improved harmonic injection[J]. IEEE Transactions on Power Electronics, 2008, 23(5): 2619-2624.

[18] Liu R T, Mi C C, Gao D W Z, et al. Modeling of eddy-current loss of electrical machines and transformers operated by pulse-width-modulated inverters[J].IEEE Transactions on Magnetics, 2008, 44(8): 2021-2028.

[19] 王宝民,胡赤兵,孙建仁,等.高速电主轴热态特性的ANSYS仿真分析[J].制造技术与机床,2009, 35(1): 28-31.

WANG Bao-min, HU Chi-bing, SUN Jian-ren, et al. Simulation analysis of thermal characteristics of high-speed motorized spindle by using ANSYS[J]. Journal of Lanzhou University of Technology,2009, 35(1): 28-31.

[20] 陈小安, 张朋, 合烨, 等.高速电主轴轴向振动研究[J].振动与冲击,2014,33(20):70-74.

CHEN Xiao-an, ZHANG Peng,HE Ye, et al. Axial vibration of high-speed motorized spindles[J]. Journal of Vibration and Shock,2014,33(20):70-74.

[21] Chang Ching-Feng, Chen Jin-Jia. Vibration monitoring of motorized spindles using spectral analysis techniques[J]. Mechatronics, 2009, 19(9): 726-734.

基金项目:国家自然科学基金(51375317);辽宁省科技创新重大专项(201301001);辽宁自然科学基金项目:(2014020069)

收稿日期:2014-06-24修改稿收到日期:2014-12-26

通信作者阎铭 男,硕士,研究员,1988年生

中图分类号:TM3;V414.3+3

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.01.011

Multi-field coupled model and dynamic performance prediction for 150MD24Z7.5 motorized spindle

ZHANG Li-xiu, YAN Ming, WU Yu-hou, LU Feng

(Shenyang Jianzhu University, Shenyang 110168, China)

Abstract:Motorized spindles are products of electromechanical integration. Their dynamic performance analysis and prediction are the preconditions for optimization design of machine tool spindle systems. Based on the coupling relationship among magnetic field,electric field,temperature field and structural field in a motorized spindle, the finite element model with multi-field coupled for 150MD24Z7.5 motorized spindle was established here. By calculating electromagnetic loss and bearing friction heat, the temperature field and structural field of the motorized spindle were simulated. The coupling relationship between thermal characteristics and vibration characteristics of the motorized spindle was discussed. The effects of air-gap variation after thermal deformation on the spindle’s vibration characteristics were analyzed and verified with tests. The results showed that thermal deformation has larger influences on the vibration amplitude, electromagnetic force amplitude increases about 12.1% due to the change of air-gap; with this model, the vibration amplitude of the motorized spindle can be predicted with an error of 10.2%.

Key words:motorized spindle; coupling; prediction; dynamic performance

第一作者 张丽秀 女,博士,副教授,1970年生