考虑单扭杆翻转匹配的载货车白车身刚度优化设计

顾鴃,李鑫,金伟明

(江淮汽车股份有限公司技术中心,安徽 合肥 230601)

考虑单扭杆翻转匹配的载货车白车身刚度优化设计

顾鴃,李鑫,金伟明

(江淮汽车股份有限公司技术中心,安徽 合肥 230601)

文章以匹配单扭杆翻转机构的某载货车白车身为研究对象,在白车身刚度设计中,以扭杆翻转的设计参数作为输入和约束条件,分析翻转机构左右支撑臂间距对白车身扭转和弯曲刚度的影响趋势,结果表明翻转机构左右支撑臂间距是白车身刚度设计中的重要影响因数。

单扭杆翻转;白车身刚度;支撑臂间距

10.16638/j.cnki.1671-7988.2016.06.007

CLC NO.: U462.2 Document Code: A Article ID: 1671-7988 (2016)06-18-03

引言

我国轻型载货汽车由于法规及日本欧洲汽车的影响,其驾驶室普遍为平头式结构,为发动机维护方便性考虑,必然要求驾驶室具备向前翻转的功能,市场上轻型载货车都匹配扭杆式翻转机构来实现驾驶室翻转[1],根据驾驶室质量,有单扭杆式翻转和双扭杆式翻转机构两种结构形式,其中由于单扭杆式翻转机构简单,成本低,应用最为广泛。

单扭杆式翻转机构对白车身前部始终作用有扭杆力矩[2],且此力矩主要作用于白车身左侧,等同于给予白车身施加扭转力矩,由于此扭转力矩在整车正常使用和行驶过程中,将始终作用于白车身上,所以对于匹配单扭杆翻转的载货车白车身的扭转刚度提出了较高的要求,扭转刚度低将直接导致白车身在正常静止状态即存在较大扭转变形,从而易产生白车身纵梁前部及前地板等区域开裂现象。

本文针对此种情况,在载货车白车身刚度CAE分析中,考虑到扭杆翻转的扭杆力设计匹配,以扭杆力矩为约束条件,分析白车身扭转刚度[3],并分析翻转机构左右支撑臂间距对白车身扭转刚度和弯曲刚度的影响,形成最优方案,指导后续车型白车身刚度设计。

1、载货车单扭杆翻转机构工作原理及主要设计参数

1.1单扭杆翻转机构基本结构及工作原理

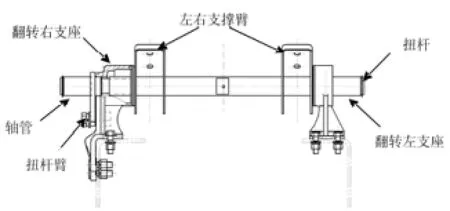

单扭杆翻转机构基本结构如图1所示,其主要由翻转左右支座,轴管、左右支撑臂、扭杆和扭杆臂组成,其中左右支座通过螺栓和车架连接在一起,起到支撑驾驶室的作用,其内部设计有减振橡胶,可以有效减弱车架传递上来的振动,翻转机构的主要弹性元件为扭杆,扭杆的两头为花键,右侧通过扭杆臂同右支座连接,左侧同轴管连接,而轴管和支撑臂是焊接在一起的,支撑臂通过螺栓和白车身纵梁前部连接在一起。

当驾驶室位于水平锁止位置时,扭杆力矩将通过支撑臂施加在白车身纵梁上,由于扭杆只有左侧同轴管连接,导致扭杆力矩主要施加在白车身的左纵梁上,相当于在白车身上施加一个扭转力矩。

图1 单扭杆翻转机构示意图

1.2单扭杆翻转机构主要设计参数

单扭杆翻转机构位于驾驶室和车架之间,布置时受到两者约束,本文假定车架不发生变动,仅针对白车身和翻转机构进行设计匹配。

1.2.1根据驾驶室重量匹配扭杆正常工作力矩:

在驾驶室翻转过程中,驾驶室重力对翻转中心形成的重力矩和扭杆力矩与翻转角度的关系曲线[4]如图2所示。

图2 驾驶室重力矩和扭杆力矩与翻转角度关系图

T1—驾驶室重力矩(N·m)

T2—扭杆力矩(N·m)

Ts—驾驶员最大上翻力矩(N·m)

Tx—驾驶员最大下翻力矩(N·m)

Ta—扭杆预扭状态对翻转中心的力矩(N·m)Tx—扭杆正常工作力矩(N·m)

1.2.2主要物理布置约束尺寸说明

左右支撑臂是翻转机构和白车身连接件,扭杆力通过支撑臂传递至白车身,故白车身的主要承载部分纵梁也设计在此处,并与支撑臂通过螺栓紧固在一起。故左右支撑臂间距代表着白车身纵梁前间距,是翻转机构的重要物理布置约束尺寸,同时也是白车身的重要约束尺寸。

L—白车身纵梁前部间距(翻转机构左右支撑臂间距)

LC—车架前端外侧间距(mm)

H—减振橡胶宽度(mm)

B—支撑臂和支座间隙(mm),此间隙为预留安全间隙,保证两者能自由旋转

C—翻转机构支撑臂宽度(mm)

2、载货车白车身刚度CAE分析方法

2.1有限元分析模型建立

根据某载货车白车身三维数据,利用hypermesh软件建立白车身的有限元分析模型,其中螺栓连接采用rigids单元模拟,焊点采用spotweld模拟,在两个零件的点焊位置建立沿法向排列的刚性单元。最终建立的有限元模型见图 3,其中节点共计 321683个,单元共计 333898个,白车身重量166.5Kg。

图3 白车身有限元模型

2.2刚度分析约束条件施加

某载货车设计为单扭杆式翻转机构,其驾驶室重量为379Kg,根据重点距离和质心角可算出此驾驶室在水平位置时的重力矩T1为2876N·m,考虑到驾驶员人机操作方便性,驾驶员最大下拉力矩 Tx经验值为 250N·m以内,根据公式 1可得扭杆正常工作力矩T为3126N·m。即该车,在正常行驶过程中,白车身的纵梁前端即翻转机构安装处受到翻转机构施加的扭转力矩为3126N·m,考虑到此种情况,在白车身扭杆刚度分析中,将翻转机构施加的扭转力矩作为其约束条件。

为此,扭转刚度CAE分析的约束条件为:

约束左右后悬置安装点处X、Y、Z向平动自由度,在翻转机构安装处施加大小相等、方向相反的两个集中力,形成绕轴3126N·m的扭矩,并在翻转机构安装处约束 MPC的 Z向自由度,如图4所示:

Z1—白车身纵梁左前端变形值

Z2—白车身纵梁右前端变形值

图4 白车身扭转刚度约束条件示意图

弯曲刚度约束条件为:

约束翻转机构安装处Z向平动自由度,左右后悬置安装点处约束X、Y、Z向平动自由度,在主副驾驶员位置分别施加1666N和1666N的垂向载荷;

F—施加到白车身上的垂向载荷

Z3—白车身左纵梁最大变形值

Z4—白车身右纵梁最大变形值

3、基于单扭杆翻转匹配的白车身刚度优化

3.1考虑到单扭转翻转匹配的载货车白车身纵梁前间距布置区间计算

某载货车车架外侧间距为 760mm,根据公式(2),可计算出白车身纵梁前部间距L最大值为490mm,同时考虑到翻转机构对驾驶室支撑的有效率,保证驾驶室在行驶过程中的稳定性,此处根据前期车型经验,设定L的最小值为380mm。即:

3.2白车身纵梁前部间距与白车身刚度关系曲线

以白车身纵梁前部间距L为输入条件,对白车身弯曲刚度和扭转刚度进行CAE分析计算,得到白车身纵梁左右前端变形值和白车身左右纵梁的最大变形量,如图5所示:

图5 白车身纵梁变形值(Z1、Z2、Z3、Z4)随白车身纵梁前部间距(L)变化的关系曲线

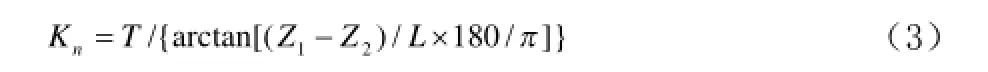

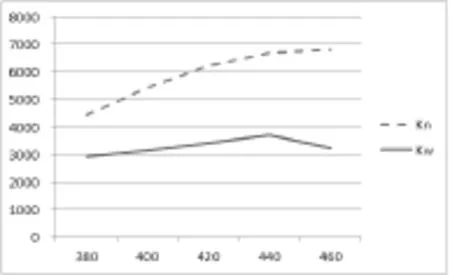

根据公式(3)和公式(4),可计算得到白车身弯曲和扭转刚度,如图6所示。

从图6中可以看出,即白车身弯曲刚度随着白车身纵梁前间距L的增加,呈现先上升后下降的趋势,并在L为440mm时达到峰值,而白车身扭转刚度则随着白车身纵梁前间距 L的增加,呈现逐步上升趋势。

图6 白车身刚度(Kn、Kw)随白车身纵梁前部间距(L)变化的关系曲线

3.3基于单扭杆翻转匹配的白车身刚度优化方案选择

对于匹配单扭杆翻转的轻型载货车,其白车身始终受到扭杆的扭转力矩作用,因此我们希望在白车身弯曲刚度达到指标值(3000N/m)的情况下,白车身的扭转刚度能尽量大,以增加其抵抗扭杆扭转力矩的能力,从而增加白车身寿命。

因此,根据图6的关系曲线,本文将白车身纵梁前间距L设计为460mm,此时可得到白车身扭转刚度为6820N·m/°,白车身弯曲刚度为 3232N/m,同时结合白车身开口部变形值的情况,其前风窗和门框对角线变形量都在0.2%以内,可满足指标要求。

4、结论

1)匹配单扭杆翻转的载货车在使用过程中,其白车身除受到路面的激励外,还始终受到翻转机构传递的扭杆力,受力状态与普通载货车有较大区别,故在设计过程中,应重点关注其白车身扭转刚度,增加白车身抵抗扭转的能力。

2)考虑到单扭杆翻转机构与载货车的匹配情况,在白车身扭转刚度CAE分析中,将翻转机构扭杆正常工作力矩作为刚度计算的输入条件,更有效的反映白车身受力状态。

3)白车身纵梁前间距即单扭杆翻转机构支撑臂间距,是载货车白车身刚度的重要影响因素,白车身扭转刚度随白车身纵梁前间距的增加而增加,白车身弯曲刚度随白车身纵梁前间距的增加呈现先升后降的趋势,为后续车型白车身刚度优化提供一定的参考价值。

[1] 周福庚等.轻型载货汽车驾驶室翻转机构的结构特点及设计.农业装备与车辆工程,2008(1):13-19.

[2] 祝慧等. 基于某轻卡白车身强度分析的翻转机构优化. 汽车制造业,2014(5):44-46.

[3] 张继伟等. 基于 HyperWorks的某轿车白车身刚度分析及优化.科技信息,2011(8):3-4.

[4] 王香廷等. 基于单扭杆结构的车身翻转匹配设计.农业装备与车辆工程,2014(11):56-59.

The Optimum Design on Stiffness of BIW in Truck with Single Twist Bar Cab Tilting Mechanism

Gu Jue, Li Xin, Jin Weiming

(Anhui jianghuai Automobile Co., Ltd., Anhui Hefei 230601)

With the design parameters of single twist bar cab tilting mechanism as the input and the constraint conditions, the influence of the distance between the supporting arms on the torsion and bending stiffness of truck BIW is analyzed. The results show that the distance of supporting arm in tilting mechanism is an important influencing factor of BIW stiffness design.

Single Twist Bar Cab Tilting Mechanism; Stiffness of Truck BIW; Distance Between The Supporting Arms

顾駃,就职于安徽江淮汽车股份有限公司。

U462.2

A

1671-7988 (2016)06-18-03