多目标质量压气机实验叶片注射成型工艺参数优化*

赵德中,汪文虎,蒋睿嵩,崔康,靳淇超(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

多目标质量压气机实验叶片注射成型工艺参数优化*

赵德中,汪文虎,蒋睿嵩,崔康,靳淇超

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

摘要:为获得综合质量较高的发动机低速实验台所用树脂叶片,提出并研究了叶片多目标质量优化方法。以叶片翘曲量、收缩率、残余应力为优化目标,模具温度、熔体温度、注射时间、保压时间、保压压力、冷却时间为优化变量,模拟叶片成型过程,获得不同参数组合下的翘曲量、收缩率以及残余应力数据,并基于回归分析建立工艺参数与各质量目标间的映射关系;然后通过层次分析法计算各质量目标的权重,进而建立叶片注射成型多目标质量优化数学模型,最后基于遗传算法对叶片注塑工艺参数进行优化。实验验证表明,优化的工艺参数可显著提高叶片成型质量。

关键词:压气机;实验叶片;注射成型;工艺参数;多目标优化

为评判和优选航空发动机压气机设计方案,传统方法需用高成本金属叶片在高速实验台上进行气动性能测试实验。由于金属叶片材料昂贵及难加工的特点,其测试实验成本高、周期长,为解决此问题,GE公司在20世纪80年代创造了一套专门的试验研究技术[1-2],根据气动相似原理,对压气机实验叶片进行比例放大,并在较低转速下对压气机的气动性能进行研究,基于实验结果优化压气机的整体性能。在低速下,对叶片强度要求较低,可用树脂叶片代替金属叶片进行实验。由于树脂材料的成本以及注射成型的批量生产特性,这种实验的成本和周期都远优于传统实验台。目前,国外在此方面做了大量的研究工作,形成了较为完善的低速模拟试验技术储备,而我国对此方面的研究还比较少[3],因此开展压气机低速模拟实验相关技术研究,对我国航空发动机的研制具有很积极的意义。

发动机低速实验台所用树脂叶片采用注射成型工艺生产,其成型过程是非等温、非稳态、瞬变的复杂过程,且包含速度场、压力场和应力场的相互耦合作用。树脂材料在注塑充填、保压、冷却过程中受模具结构、工艺参数等因素影响不可避免产生翘曲、收缩、残余应力等缺陷,降低叶片成型质量,影响压气机设计验证理念。在叶片材料及模具已定的情况下,叶片成型质量由注塑工艺参数决定;而叶片注射成型过程可调工艺参数较多,且各参数间可能存在交互作用,给叶片实际注塑生产过程工艺参数的设置带来了困难。

目前,实际注塑生产时,工艺参数的设定主要依据经验,缺乏一定的理论指导。针对这一问题,国内外学者主要从两个方面进行研究:(1)借助有限元分析及实验设计研究工艺参数对注塑制品质量的影响[4-5];(2)采用数值模拟、“代理模型”和优化算法结合对注塑制品的某一个或多个质量目标进行优化[6-8]。采用数值模拟、代理模型和优化算法结合的注射成型优化设计方法已成为研究热点。已有研究表明,代理模型能够很好地描述注射成型质量目标与工艺参数直接的函数关系,可避免大量的模拟分析计算,在此基础上,结合一定优化算法可对注射成型工艺进行优化设计。

为提高压气机实验叶片注射成型质量,笔者将叶片成型翘曲量、残余应力、收缩率作为优化目标,以影响叶片成型质量的重要工艺参数为优化变量,借助叶片注射成型数值模拟的结果建立了叶片注射成型质量多目标优化数学模型。进一步,针对多目标优化数学模型,利用遗传算法的全局搜索能力对工艺参数进行优化。

1 叶片注射成型多目标优化模型

1.1 优化变量的确定

影响注塑件成型质量的工艺因素众多,基于前期研究工作,选择对叶片成型质量影响较大的几个工艺因素如模具温度、熔体温度、注射时间、保压压力、保压时间、冷却时间作为优化变量。

1.2 优化目标的确定

注塑件成型过程可能发生多种缺陷,针对叶片零件的特殊用途,优化目标如下:

(1)翘曲量。

叶片注塑充模及冷却过程,因其壁厚不均而导致收缩和冷却不均,进而导致残余应力分布不均,不可避免产生翘曲变形,影响叶片型面的气动性能。为验证叶片型面设计方案,必须控制叶片型面变形量,对其成型精度提出较高要求。因此,叶片变形量越小越好,最大变形量不能超过给定公差带。

(2)残余应力。

叶片中的残余应力来源于充模保压阶段形成的流动内应力以及冷却阶段冷却不均而产生的热残余应力。残余应力的存在影响叶片的力学性能和使用性能,过大的残余应力可能导致叶片在实验过程中严残余应力集中处过早失效。因此,需要在注塑过程中控制叶片残余应力,叶片内残余应力越小越好。

(3)收缩率。

注塑制品的收缩行为与其残余应力和翘曲变形密切相关,根据王利霞等的研究[9]可知,收缩行为对注塑制品的最终尺寸精度起着重要作用。因此,为提高叶片成型质量,要求其收缩率越小越好。

1.3 多目标优化模型

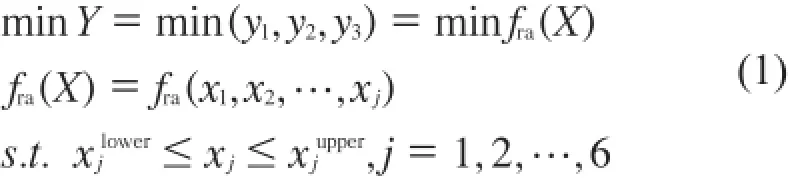

由于注射成型过程的复杂性,理论上很难准确地建立待优化变量和优化目标之间的对应关系。回归分析是确定两种或两种以上变量间相互依赖的定量关系的一种统计分析方法。对叶片注射成型多目标优化可建立如下优化模型。

式中:y1,y2,y3分别表示翘曲量、残余应力、收缩率;x1,x2,x3,x4,x5,x6分别代表模具温度、熔体温度、注射时间、保压压力、保压时间、冷却时间,与分别代表各工艺参数的取值边界。

针对该多目标优化问题,根据前期研究经验,各个待优化目标之间往往存在冲突。为解决该问题,可利用多个目标之间的相对重要度将多目标模型转化为单目标模型来求解,这些相对重要度能反映各目标相对重要度的决策者偏好[10]。为此引入权重概念将多目标问题转化为单目标问题。

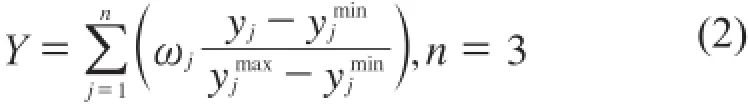

为消除不同质量目标间单位不同的问题,对各质量目标值进行归一化处理,优化目标函数如下:

式中:Y为总目标函数;ω1,ω2,ω3分别为翘曲量、残余应力、收缩率的权重;y为第j个目标在工艺参数取值范围内的目标最小值;y为第j个目标在工艺参数取值范围内的目标最大值。

2 层次分析法确定多目标权重

2.1 层次分析理论[11]

层次分析法由美国运筹学家匹兹堡大学教授萨蒂于20世纪70年代提出,其原理是将与决策有关的元素分解成目标、准则、方案等层次,在此基础上进行定性和定量分析的决策方法。由若干专家判断与决策相关元素的相对重要性,结合专家意见构造判断矩阵,基于权重矩阵和相关算法计算出各决策目标的权重。其具体操作可分为以下几步:

(1)建立递阶层次结构。分析系统中各基本要素间的关系,建立系统的递阶层次结构。

(2)构建判断矩阵。对各指标之间进行两两对比之后,按9分位比率排定各评价指标的相对优劣顺序,构造出评价指标的判断矩阵,并进行一致性检验。

(3)计算相对权重。基于一定算法由判断矩阵计算被比较要素对于该准则的相对权重。

(4)计算合成权重。基于一定算法计算各层要素对系统总目标的合成权重,根据备选方案的排序,择优选取。

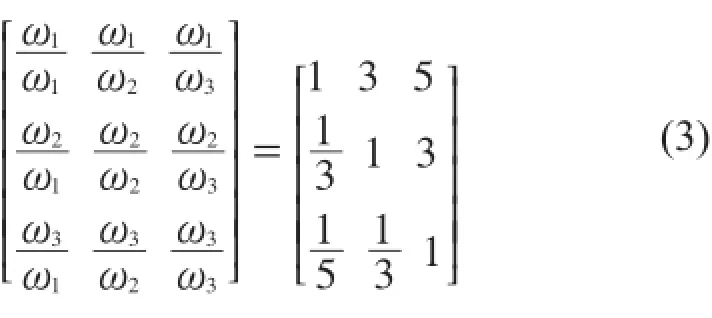

2.2 叶片注塑多目标质量权重确定

叶片注塑多目标质量权重分配应该依照叶片使用场合及性能要求来定,由5位行业内专家来给翘曲量、残余应力、收缩率权重矩阵打分,综合各位专家打分结果,制定叶片多目标质量权重矩阵如下:

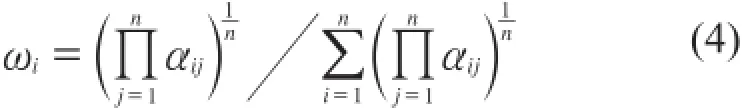

经检验,所得权重矩阵符合一致性指标要求。层次分析法计算权重常用方法有4种:几何平均法、算术平均法、特征向量法和最小二乘法[11]。采用算术平均法进行计算,其计算公式如下:

结合式(3)和式(4)可得叶片注塑质量各目标权重值如下:ω1=0.637,ω2=0.258,ω3=0.105。

3 优化实例

3.1 有限元模型的建立

以航空发动机压气机低速试验台用树脂叶片为研究对象,叶身尺寸为70 mm×30 mm× 100 mm,嵌件尺寸为24 mm×24×mm×125 mm。叶片材料为DuPont公司生产的尼龙(PA)66,牌号为Zytel 101 NC010,该材料具有优良的耐磨性、自润滑性,在较高温度也能保持较强的强度和刚度。

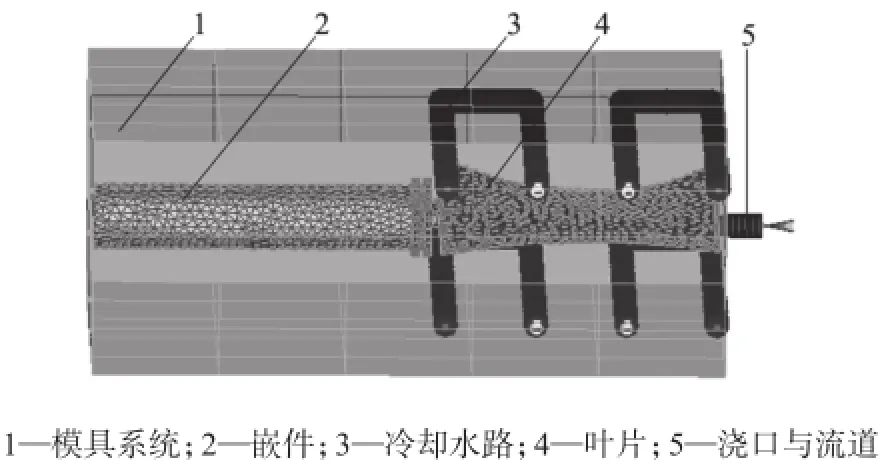

叶片型面为压气机气动性能设计验证测试对象,故将浇口设置在叶尖厚度较大处。对叶片模型进行有限元网格划分,并创建浇注系统、冷却系统、模具表面,所创建的叶片注塑仿真有限元模型如图1所示。

图1 叶片注塑仿真有限元模型

3.2 叶片注射成型单目标质量回归分析

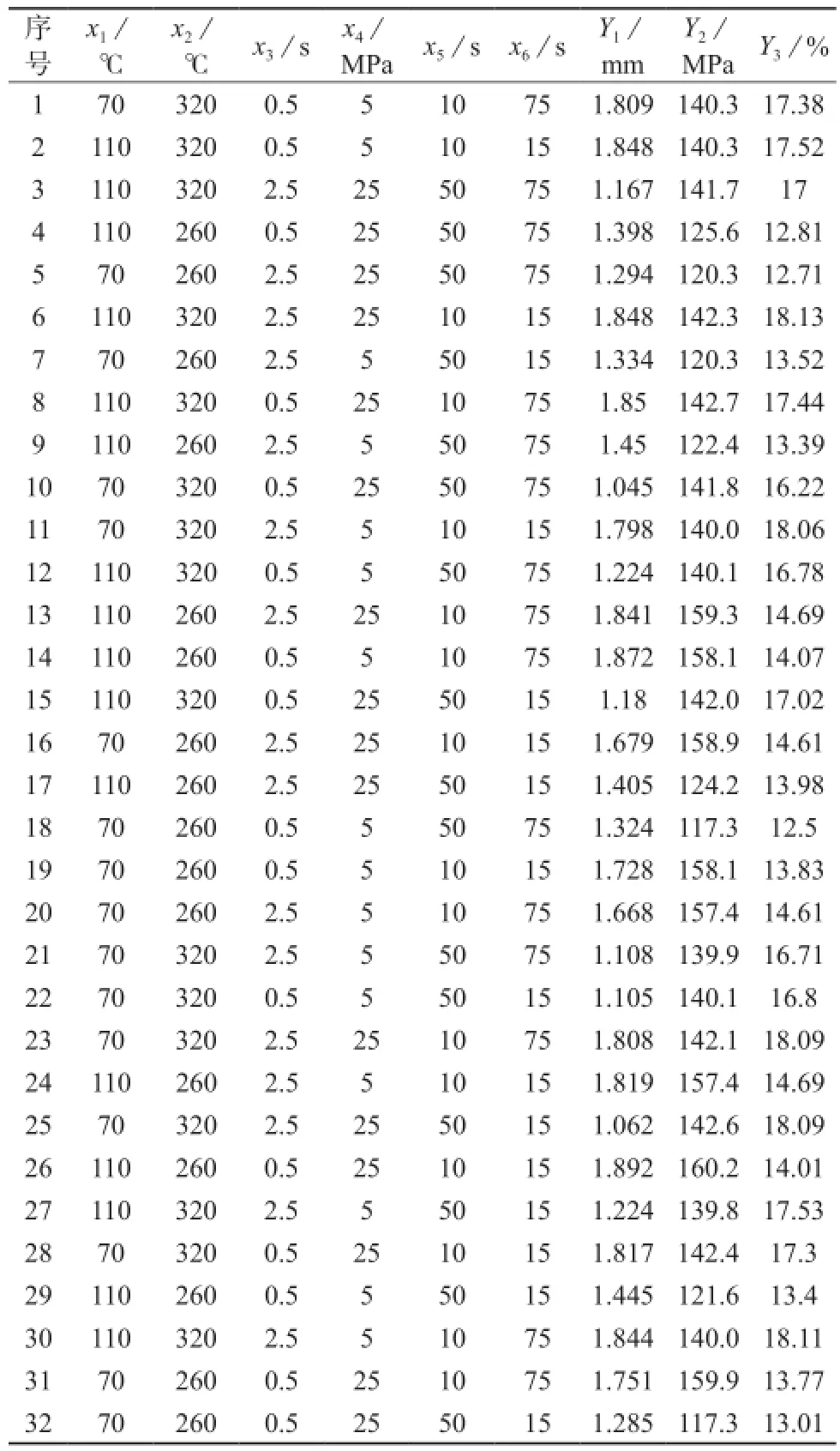

利用Minitab软件的实验设计能力,进行分辨度为Ⅳ的部分因子实验设计,根据实验设计参数组合进行叶片注塑仿真实验,得到各次试验叶片翘曲量、残余应力及收缩率最大值,结果如表1所示。

表1 叶片仿真实验样本

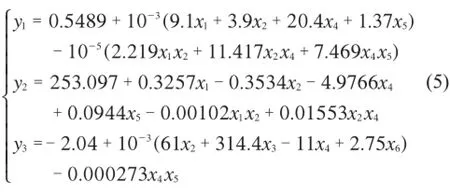

对实验数据进行回归分析,可得到叶片注射成型各质量目标与工艺参数间的函数关系如式(5)。

3.3 拟合模型的解释度评价

对拟合模型选用复相关系数R2值进行评价,由回归方程中平方和分解公式可知:

定义:

式中:SS为方差分析中的回归平方和;n为实验样本量;yi为实验结果;˜i为拟合模型计算出的实验结果;i为实验样本均值。

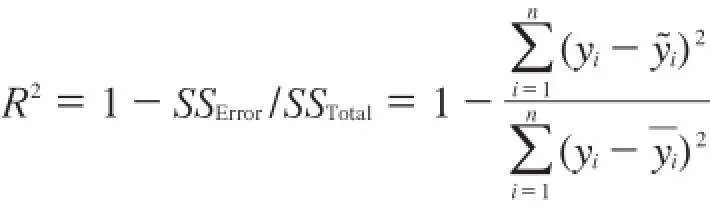

各回归模型的拟合总效果多元全相关系数均大于0.97,模型解释度较好。随机选取四组参数组合进行验证,仿真值和计算值的对比结果如表2所示。由表2可知,各模型计算值与仿真软件预测值误差均控制在5%以下,因此可用回归模型代替仿真软件计算工艺参数与质量目标间的数量关系。

表2 仿真值和公式计算值对比

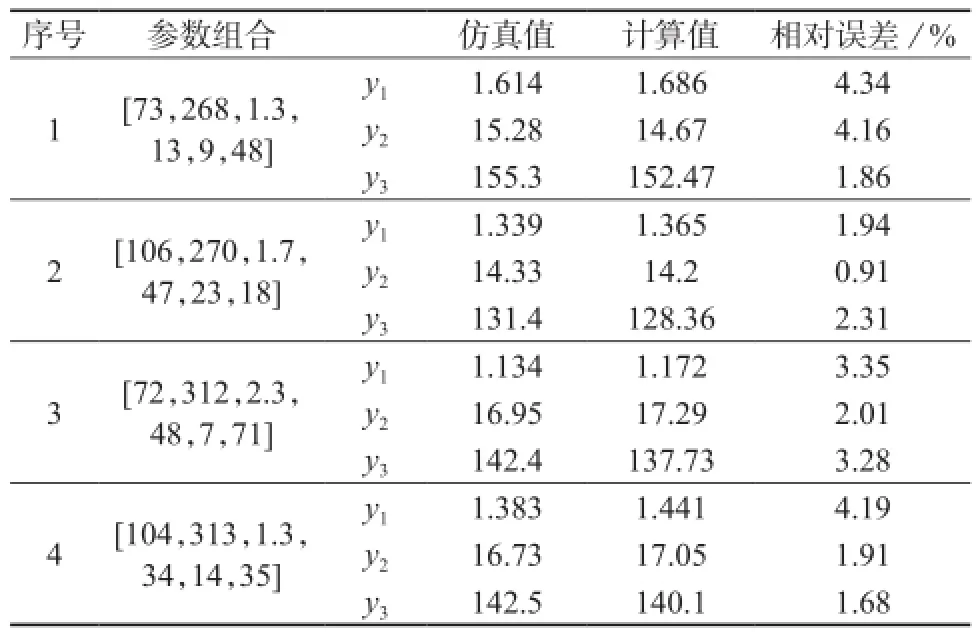

3.4 叶片注射成型多目标质量优化

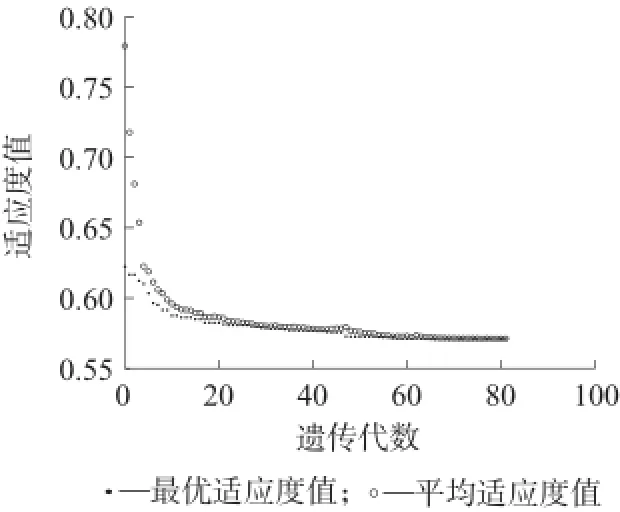

将式(5)中各质量目标回归模型带入式(2)中,可得到叶片注射成型多目标质量优化目标函数;利用遗传算法的全局寻优能力,对叶片注塑多目标优化目标函数进行优化求解,遗传算法求解迭代结果如图2所示,经过近80次迭代函数收敛。求出的优化参数组合如下:模具温度70℃,熔体温度264.1℃,注射时间0.504 s,保压时间49.99 s,保压压力24.988 MPa,冷却时间15.004 s。以此优化的参数组合进行注塑实验,结果如图3所示。

图2 遗传算法求解迭代趋势图

图3 参数优化前后叶片成型质量对比

叶片翘曲量最大值为1.261 mm,残余应力最大值为119 MPa,收缩率最大值为13.36%,相较于工艺参数取值范围内各质量目标的最大值,经过优化之后,叶片翘曲量减小了32.5%,残余应力减小了25.6%,收缩率减小了36.3%。优化参数可在很大程度上提高叶片成型质量。

4 结论

(1)基于回归分析,建立了叶片注射成型各质量目标与工艺参数间的响应模型,响应模型对叶片注射成型质量的预测误差小于5%,可以替代有限元分析过程,提高计算效率。

(2)根据叶片使用场合及性能要求,结合层次分析法,计算出叶片注射成型多质量目标的权重,将多目标质量优化问题转化为单目标优化问题,结合遗传算法求出了优化参数,经数值模拟实验验证,优化参数可显著提高叶片注射成型质量,证明了所提方法的有效性。

参 考 文 献

[1] 陈懋章.中国航空发动机高压压气机发展的几个问题[J].航空发动机,2006,32(2):5-37.Chen Maozhang.Some issues in the research and development of aeroengine HP compressor in China[J].Aeroengine,2006,32(2):5-37.

[2] Wisler D C.Loss reduction in axial-flow compressors through lowspeed model testing[J].Journal of Engineering for Gas Turbines and Power,1985,107(2):354-363.

[3] Wisler D C,Halstead D E,Beacher B F.Improving compressor and turbine performance through cost-effective low-speed testing[C].14th International Symposium on Air Breathing Engines,Florence,Italy,1999.

[4] 奚国栋,周华民,李德群.注塑工艺参数对制品残余应力和收缩的影响[J].化工学报,2007,58(1):248-254.Xi Guodong,Zhou Huamin,Li Dequn.Effect of processing conditions on residual stress and shrinkage in injection molding[J].Journal of Chemical Industry and Engineering(China),2007,58(1):248-254.

[5] 徐征,王继章,吕治斌,等.工艺参数对平板微小器件注塑翘曲的影响[J].光学精密工程,2013,21(7):1 825-1 830.Xu Zheng,Wang Jizhang,Lv Zhibin,et al.Effect of processing parameters on warpage of flat micro-mini parts in injection molding[J].Optics and Precision Engineering,2013,21(7):1 825-1 830.

[6] 黄风立,林建平,钟美鹏,等.注塑成型工艺多目标稳健设计及优化算法[J].同济大学学报:自然科学版,2011,39(2):287-291.Huang Fengli,Lin Jianping,Zhong Meipeng,et al.Multiobjective robust design and optimum algorithm in injection molding processing[J].Journal of Tongji University:Natural Science,2011,39(2):287-291.

[7] 余世浩,何星明,张国英.基于响应面模型和NSGA-II算法的注塑成型工艺优化[J].塑性工程学报,2014,21(3):15-19.Yu Shihao,He Xingming,Zhang Guoying.Processing optimization of injection molding based on response surface model and NSGA-II algorithm[J].Journal of Plasticity Engineering,2014,21(3):15-19.

[8] 时慧焯,王希诚.基于改进的BP神经网络的注塑成型翘曲优化设计[J].化工学报,2011,62(9):2 562-2 568.Shi Huizhuo,Wang Xicheng.Warpage optimization of injection molding based on improved BP neural network[J].Journal of Chemical Industry and Engineering(China),2011,62(9):2 562-2 568.

[9] 王利霞,杨杨,王蓓,等.注塑成型工艺参数对制品体收缩率变化的影响及工艺参数优化[J].高分子材料科学与工程,2004,20(2):173-176.Wang Lixia,Yang Yang,Wang Bei,et al.Investigation of the influence of processing parameter on volumetric shrinkage variation of plastic injection molded parts and process optimization[J].Polymer Materials Science & Engineering,2004,20(2):173-176.

[10] 李延来,唐加富,姚建明,等.质量功能展开中选择工程特性的多目标决策方法[J].计算机集成制造系统,2008,14(7):1 363-1 369.Li Yanlai,Tang Jiafu,Yao Jianming,et al.Multi-object decisionmaking methodology for selecting engineering characteristics in quality function deployment[J].Computer Integrated Manufacturing Systems,2008,14(7):1 363-1 369.

[11] 汪应洛.系统工程[M].4版.北京:机械工业出版社,2011.Wang Yingluo.Systems engineering[M].4th ed.Beijing:China Machine Press,2011.

联系人:汪文虎,教授,博导,主要研究方向为模具设计、CAD/ CAM、精密成型与加工技术

Multi-objective Optimization for Injection Molding Process Parameters of Compressor Experimental Blade

Zhao Dezhong, Wang Wenhu, Jiang Ruisong, Cui Kang, Jin Qichao

(Key Laboratory of Contemporary Design and Integrated Manufacturing Technology of Ministry of Education,Northwestern Polytechnical University, Xi’an 710072, China)

Abstract:In order to achieve high quality resin blades which used on low-speed test platform,the following method is implemented,multi-objective optimization method was put forward and studied.Taking the blade injection warpage,shrinkage and residual stress as the optimization objectives,mold temperature,melt temperature,injection time,holding time,holding pressure and cooling time as optimization variables,blade forming process was simulated,and the data of warpage,shrinkage and residual stress were obtained.The mapping relationship between process parameters and quality objectives was established based on regression analysis.Then,the weight of each quality target was calculated by the analytic hierarchy process,and the multi-objective optimization mathematical model was established.Finally,the genetic algorithm was used to optimize the injection process parameters.Experimental results show that blade forming quality can be significantly improved by the optimized process parameters.

Keywords:compressor;experimental blade;injection molding;process parameters;multi-objective optimization

中图分类号:TQ320.6

文献标识码:A

文章编号:1001-3539(2016)01-0053-05

doi:10.3969/j.issn.1001-3539.2016.01.012

收稿日期:2015-10-25

*国家自然科学基金项目(51475374),中央高校基本科研业务费专项资金项目(3102015ZY087)