锌银电池锌电极抗氧化和抑制自放电研究

刘孟峰,张瑞阁

(中国电子科技集团公司第十八研究所,天津300384)

锌银电池锌电极抗氧化和抑制自放电研究

刘孟峰,张瑞阁

(中国电子科技集团公司第十八研究所,天津300384)

采用多种不同的方法制备和处理锌电极,并考察高温贮存前后锌电极的ZnO含量和电性能的变化。结果表明,采用1%(质量分数)聚乙烯醇溶液处理后的锌电极抗氧化和抑制自放电作用最好,在70℃高温贮存30天后,电极ZnO含量仅仅增加7.7%,电性能仅仅下降9.6%。

锌银电池;锌电极;抗氧化;抑制自放电

锌银电池具有比能量高,比功率大,放电电压平稳,电压精度高,可靠性、安全性好等特点,能够给导弹上的控制系统、遥测系统、外弹道测量系统、安全自毁系统、头部姿态控制系统及头部引爆装置等系统仪器供电[1]。随着导弹武器装备技术的日益发展,对弹用锌银电池的要求也日益提高,尤其对其干贮存性能提出了更高的要求[2]。为提高锌银电池的干贮存性能,国内做了大量的研究,主要集中在贮存失效机理研究[3],过氧化银电极分解的抑制[4],结构件的优化选型[5]等。

锌电极氧化和自放电也是影响锌银电池干贮存的重要原因之一。由于金属锌的化学性质很活泼,在电池内部,锌电极活性物质一方面会与正极AgO分解产生的氧气发生反应,形成一层钝化膜,该钝化膜会引起电池激活时间的延迟和放电电压的下降。另一方面,锌电极活性物质会与极板上残留的水和碱发生自放电而氧化,同样会影响电池的电压和容量[3]。目前国内外研究防止锌电极氧化和自放电作用的方法主要有两种,第一种方法是在锌电极的原料锌粉中添加固体或液体添加剂,又称缓蚀剂。主要分为无机[6]、有机[7]和复合缓蚀剂[8]三类。第二种方法是对压制好的锌电极进行表面处理。处理方法主要包括气相处理和液相处理两种[9]。

本文采用多种不同方法对锌电极进行处理,之后进行高温贮存前后电极ZnO含量和电性能的测试,考察不同处理方法对锌电极ZnO含量和性能的影响。

1 实验

1.1 电极的制备和处理

1.1.1 电极表面浸渍处理

采用粉末压成生产工艺制备一定数量的锌电极。以混合锌粉为原料,在模具中压制成型后经过化成得到相应的电极。之后按表1所示不同分组配制相应浓度的浸渍溶液,将电极浸渍在不同溶液中一段时间,后真空干燥得到处理后电极。

1.1.2 电极原料添加缓蚀剂

采用粉末压成生产工艺制备一定数量的锌电极,在电极压制前,配制一定比例的混合锌粉,并按表2所示分组将相应的缓蚀剂按比例添加到原料混合锌粉中,后在模具中压制成型后经过化成得到相应的电极。

1.1.3 辅助电极制备

采用粉末压成生产工艺制备一定数量的辅助电极。以银粉为原料,在模具中压制成型后经过化成得到相应的电极用于后续贮存和放电使用。

1.2 电极性能的表征

按1.1制备得到的分组电极,每组电极取16片并编号为1#~16#。其中1#~8#锌电极不经过高温贮存;将9#~16#锌电极与辅助电极及隔膜配成锌银电池单体并密封,后放置在恒温鼓风干燥箱中,在70℃下贮存30天后取出。将各分组贮存前后的锌电极进行表征,具体方法如表3所示。

1.2.1 ZnO含量分析

将每组1#~3#及9#~11#电极活性物质刮下并研磨成粉,采用化学滴定的方法测定其ZnO含量并计算平均值。

1.2.2 放电性能测试

将每组4#~6#及12#~14#放电考察其电性能,放电以1片锌电极为负极,以2片辅助电极为正极,隔膜为两层尼龙纱,电解液为1.30 g/mL的KOH溶液,以167 mA/cm2的电流密度进行放电,放电终止电压为1.20 V,用美国Dimensions 4i型示波器记录放电电压-时间曲线并计算平均放电容量,进而得出电极的平均放电利用率。

??????????????????????? ???? ????1#?3# ZnO????4#?6# ??7#?8#??9#?11# ZnO????12#?14# ??15#?16#70 ???30??????

2 结果与讨论

2.1 浸渍溶液及相应浓度对电极贮存性能的影响

不同浸渍溶液和浓度处理的16组锌电极ZnO含量变化如表4所示。

从表4的数据可以看出,不经高温贮存时,16组锌电极ZnO含量比较接近,均在12%~15%,高温贮存后,电极ZnO含量均有不同程度增加,但增幅都不是很大。对比高温贮存前后ZnO含量,其中采用聚乙烯醇溶液浸渍处理的C05、C10、C20和C40这4组电极抗氧化性能较好,高温贮存前后电极ZnO含量增长率均不超过10%。

不同浸渍溶液和浓度处理的16组锌电极放电容量和放电利用率变化如表5所示。

??????????????????????? 70 ???30? ???? 70 ???30??? ZnO??/% ZnO??/%??????ZnO?????/%B05 14.1 16.1 14.2 D05 13.3 14.3 7.5 B10 12.9 16.4 27.1 D10 12.4 17.5 41.1 B20 14.2 15.5 9.2 D20 13.9 16.1 15.8 B40 13.5 14.9 10.4 D40 15.3 18.4 20.3 C05 13.1 13.8 5.3 E05 14.0 15.0 7.1 C10 13.0 14.0 7.7 E10 12.5 16.1 28.8 C20 13.4 13.9 3.7 E20 13.8 14.2 2.9 C40 12.8 13.3 3.9 E40 14.1 15.1 7.1??????ZnO?????/% ?? ZnO??/% ZnO??/%?????????????/%B05 0.915 44.2 0.745 36.0 18.6 D05 0.966 46.7 0.863 41.7 10.7 B10 1.190 57.5 0.959 46.3 19.4 D10 1.176 56.8 0.975 47.1 17.1 B20 1.047 50.6 0.708 34.2 32.4 D20 0.794 38.4 0.734 35.5 7.6 B40 0.758 36.6 0.639 30.9 15.6 D40 0.917 44.3 0.540 26.1 41.1 C05 1.152 55.7 0.948 45.8 17.7 E05 0.888 42.9 0.914 44.2 2.9 C10 1.157 55.9 1.047 50.6 9.6 E10 0.994 48.0 0.857 41.4 13.8 C20 0.969 46.8 0.865 41.8 10.7 E20 0.825 39.9 0.757 36.6 8.2 C40 0.942 45.5 0.865 41.8 8.2 E40 0.753 36.4 0.729 35.2 3.2???????????????????????????? 70 ???30? ???? 70 ???30??? ????/Ah?????/%????/Ah?????/%?????????????/%?? ????/Ah?????/%????/Ah?????/%

从表5的数据可以看出,16组电极的放电容量和放电利用率则有不同程度的下降,其中C10组电极效果最佳,在高温贮存后,电极放电利用率由55.9%降低至50.6%,仍在50%以上,放电容量衰减率仅为9.6%。

综合表4和表5的数据可得,采用1%(质量分数)聚乙烯醇溶液浸渍处理的C10组锌电极,电极抗氧化和抑制自放电的综合性能最好,在70℃高温贮存30天的条件下,电极ZnO含量仅仅增加7.7%,电性能仅仅下降9.6%。

2.2 不同缓蚀剂对锌电极贮存性能的影响

添加不同缓蚀剂分组的锌电极在高温贮存前后ZnO的平均含量如表6所示。

从表6数据中可以看出H、I、J、K、L五组锌电极在未高温贮存时电极中ZnO的平均含量就高于15%,最高甚至高达23.8%,说明该五组对应的处理方法影响了电极化成时ZnO向Zn转化,使得电极ZnO含量偏高。F组和G组锌电极在未高温贮存时ZnO的平均含量低于空白组(A组),高温贮存后添加三元合金的F组ZnO含量增长较小,仅为15.9%。

????????????????????????? ZnO??/% ?? ZnO??/% ??????ZnO?????/%A 12.1 A9-A11 19.0 57.0 F 6.9 F9-F11 8.0 15.9 G 7.7 G9-G1110.7 39.0 H 19.9 H9-H11 21.4 7.5 I 17.5 I9-I11 21.7 24.0 J 23.8 J9-J11 24.8 4.2 K 18.5 K9-K11 23.1 24.9 L 16.7 L9-L11 18.6 11.4

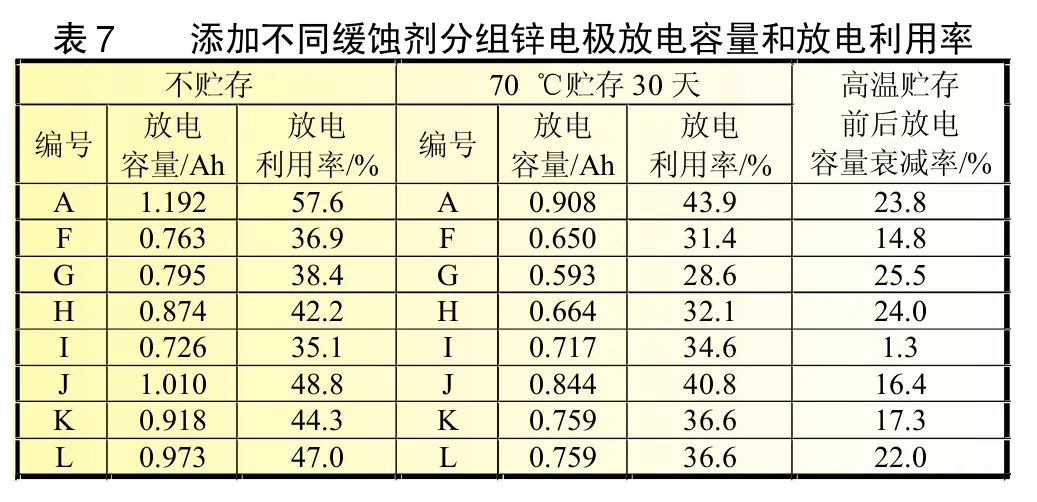

添加不同缓蚀剂分组的锌电极的放电容量和放电利用率变化如表7所示。

??????????????????????????????? 70 ???30??? ????/Ah?????????????/%A 1.192 57.6 A 0.908 43.9 23.8 F 0.763 36.9 F 0.650 31.4 14.8 G 0.795 38.4 G 0.593 28.6 25.5 H 0.874 42.2 H 0.664 32.1 24.0 I 0.726 35.1 I 0.717 34.6 1.3 J 1.010 48.8 J 0.844 40.8 16.4 K 0.918 44.3 K 0.759 36.6 17.3 L 0.973 47.0 L 0.759 36.6 22.0???/% ?? ?? ??/Ah???????/%

从表7数据可以看出,F组~L组相比空白极板A组,放电利用率有不同程度的下降,说明经方法F组~L组处理后的锌电极板影响了电极的电性能。其中J组电极放电性能最佳,高温贮存前放电利用率为48.9%,贮存后放电利用率为40.8%,衰减率为16.4%。

综合表6和表7的数据可得,F组和G组对于锌电极抗氧化效果最好,但是抑制自放电性能不佳。J组锌电极抑制自放电性能较好,但是电极抗氧化性能较差。

3 结论

采用多种不同方法对锌电极进行处理,之后进行电极ZnO含量和电性能的测试,结果表明采用1%(质量分数)聚乙烯醇溶液浸渍处理的锌电极,电极抗氧化和抑制自放电的综合性能最好。在70℃高温贮存30天的条件下,电极氧化锌含量由13.0%增长到14.0%,增长率仅为7.7%;电极放电利用率由55.9%降低至50.6%,仍在50%以上,放电容量衰减率仅为9.6%。

[1]吕鸣祥,黄长保,宋玉瑾.化学电源[M].天津:天津大学出版社,1992:258-296.

[2]徐金.锌银电池的应用和研究进展[J].电源技术,2011,35(12):1613-1616.

[3]张瑞阁,关海波,宋杨,等.锌银贮备电池贮存失效模式与失效机理探讨[J].电源技术,2012,36(3):358-361.

[4]刘延东,刘孟峰.聚乙烯醇对过氧化银电极分解和电性能的影响[J].电源技术,2015,39(7):1490-1492.

[5]关海波,刘孟峰,杨成昱.锌银贮备电池结构件贮存寿命研究[J].电源技术,2014,38(7):1267-1269.

[6]宋扬,刘孟峰.锌银贮备电池代汞缓蚀剂的研究[J].电池,2012,42(6):340-342.

[7]杨子运,郭炳焜,徐微,等.锌电极有机代汞缓蚀剂的研究[J].电池,2000,40(6):251-253.

[8]贾铮,张翠芬,周德瑞.二次碱性锌电极的复合缓蚀剂[J].电池,2004,34(2):111-113.

[9]沈川杰.贮备式锌银电池锌电极电化学性能及贮存寿命的研究[D].哈尔滨:哈尔滨工业大学,2011:46-58.

Study on oxidation resistance and self-discharge suppression of zinc electrode in silver zinc battery

LIU Meng-feng,ZHANG Rui-ge

(Tianjin Institute of Power Sources,Tianjin 300384,China)

The zinc electrodes were prepared and treated by a variety of different methods,and then the content of zinc oxide and electric performance were discussed before and after high temperature storage.The testing results indicate that the best way of resisting oxidation and suppressing self-discharge is dipping the zinc electrode in 1%polyvinyl alcohol(PVA)solution.After the treated zinc electrodes are reserved for 30 days at 70℃,the content of zinc oxide only increases by 7.7%and the electrical performance decreases by 9.6%.

silver zinc battery;zinc electrode;oxidation resistance;self-discharge suppression

TM 912

A

1002-087 X(2016)08-1624-03

2016-04-19

刘孟峰(1983—),男,江西省人,工程师,主要研究方向为锌银电池。

刘孟峰,lmf1983@sina.com