高g冲击载荷下多层陶瓷电容结构失效分析

张旭辉,虞跨海,徐红玉,梁 斌,康兴国

(1. 河南科技大学 工程力学系,河南 洛阳 471023;2. 西安机电信息研究所,陕西 西安 710065)

研究与试制

高g冲击载荷下多层陶瓷电容结构失效分析

张旭辉1,虞跨海1,徐红玉1,梁 斌1,康兴国2

(1. 河南科技大学 工程力学系,河南 洛阳 471023;2. 西安机电信息研究所,陕西 西安 710065)

摘要:基于弹性力学和有限元方法对冲击载荷作用下多层陶瓷电容力学响应开展了理论和数值仿真计算。结果表明:由于自身结构特点,冲击载荷下电容易出现应力集中,基板变形对电容失效影响较大,分析了各工况下电容内部易失效位置及失效机理,其主要破坏特征为焊锡开裂造成脱焊。

关键词:多层陶瓷电容;弹性力学;有限元;失效分析;失效机理;应力集中

虞跨海(1982-),男,浙江义乌人,副教授,博士,研究方向为计算力学、多学科优化设计、航空动力系统,E-mail:yukuahai@163.com 。

网络出版时间:2016-05-31 11:06:15 网络出版地址:http://www.cnki.net/kcms/detail/51.1241.TN.20160531.1106.005.html

微电子技术的迅速发展,使得微电子器件在成本、体积、可靠性等方面显现出巨大优势,在民用及军事领域有着广泛的应用前景。多层陶瓷电容(又称MLCC, Multilayer Ceramic Capacitor)具有精细化、微小化和高可靠性等特点,已成为引信控制电路的关键部件,其高过载环境的性能决定了引信工作的有效性和可靠性。然而特殊的结构易导致电容产生残余应力、电场畸变、电流分布不均等现象,导致电容使用过程失效,造成巨大经济损失。

以往研究主要集中在制造工艺方面,试图将电容失效的内在因素降至最低。随着制造工艺的成熟,追求MLCC高频化、微型化、高容值和高可靠性等技术要求,研究人员逐渐将重点转移至电容失效的外在因素,开展了MLCC失效模式和失效机理的研究。Lin等[1]在试验研究基础上提出一种新型测量MLCC内应力分布的传感器,该传感器成本低且便于自动化生产;Kim等[2]在高过载环境中做了MLCC寿命试验,分析电容的退化和失效行为;Jiang等[3]基于微观复合材料力学提出一种三维MLCC理论模型,描述生产中MLCC存在的温度残余应力。这些研究主要基于试验开展,试验设计周期长,研究成本高昂。

随着计算理论和数值仿真技术的发展,结构功能性能预测精度越来越高,已成为设计和研究的重要手段。而电容结构的复杂性和尺寸微细观特性,使得建模困难,特别对于装载于高速侵彻火箭弹引信控制电路中的MLCC,其高过载特性进一步增加了建模和计算的难度。本文通过建立MLCC应力分析理论模型和有限元数值仿真模型,实现基于高速冲击和基板变形环境下电容力学响应的数值计算,并讨论了冲击载荷下电容的失效模式,为MLCC结构和可靠性设计提供参考。

1 MLCC结构特性

MLCC基本单元为两片不同金属电极加绝缘陶瓷介质,陶瓷内部产生极化现象以储存电荷,如图1(a)所示;许多基本单元错位层叠经高温烧结形成陶瓷芯片,相邻两个金属电极与陶瓷层构成了多个并联的电容,层叠结构与等效电路如图1(b)所示。

图1 MLCC结构Fig.1 Structure of MLCC

高g侵彻引信电容使用时间短且不可二次利用,主要破坏因素为高强冲击载荷下的机械应力。机械应力可造成电容体裂纹、破碎或断裂,导致电容失效的主要因素为:电容元件的冲击载荷;基板变形;装配过程机械应力。

侵彻环境下引信控制电路承受高过载,为研究引信系统抗高过载能力,开展侵彻实验。某型火箭弹以800m/s速度侵彻混凝土靶标,实验后回收发现引信壳体底部由于受到强冲击产生断裂,使用精密切割机将受损电路进行进一步解剖并抛光,在显微镜下观察内部变化,图2所示解剖后引信及MLCC,其中MLCC主要破坏特征为裂纹扩展造成电容短路或脱焊。

2 MLCC力学解析

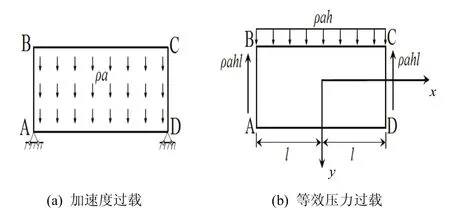

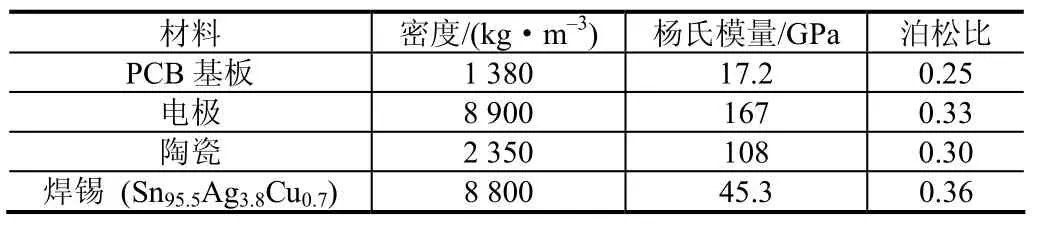

电容高过载下的应力计算,可以简化为常体力条件下的二维弹性力学问题。设电容长为l,宽d,高h,承受竖直方向峰值为a冲击载荷,即受竖直方向均布体力作用,如图3(a)所示,其中为结构等效密度。常体力情况下,对单连体应力边界问题,可把体力转换为面力:

图2 试验回收电路及MLCCFig.2 Recovery circuit and MLCC

图3 电容简支梁简化模型Fig.3 Simplified beam model of capacitance

等效后模型可按简支梁受均布荷载下的弯曲分析,其应力分量

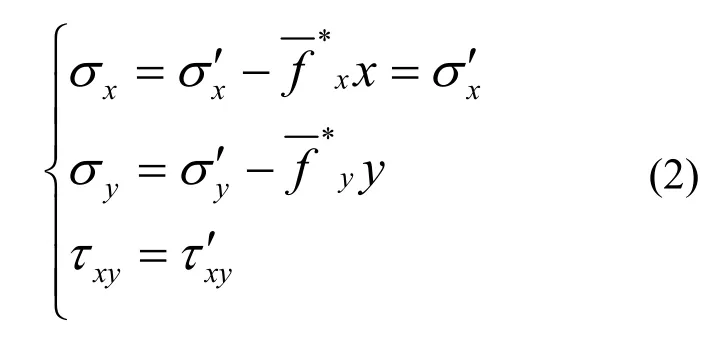

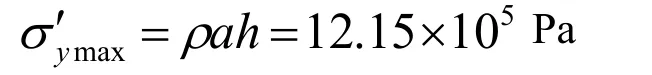

实验中采用片式多层陶瓷电容,电容长l=3.2mm,宽d=2.75mm,高h=2.5mm,材料参数如表1所示[5]。

表1 MLCC材料参数Tab.1 Material parameter of MLCC

与其他成分相比,镍电极极薄,根据电容几何构成可计算MLCC包含电极、陶瓷介质的等效密度。

原结构最大应力

3 数值仿真

3.1 有限元模型

多层陶瓷电容具有较高的层数(200层或更多),若按实际结构建模,巨大的单元数量使得计算成本高昂而无法进行。基于经典层合理论,采用结构等效方法对每个满足本构关系的子块进行等效参数计算[6],将满足平衡、协调条件的多层模型变为具有一定应力边界条件下的简化模型。有限元模型如图4所示,极片和陶瓷层厚度等效简化为5组微电容结构模型,其中以陶瓷与电极厚度比tc/td=4,采用六面体网格划分单元,网格总数为2.5×105。

图4 有限元模型Fig.4 Finite element model

3.2 冲击载荷力学分析

开展峰值1×104g冲击载荷环境下陶瓷电容的强度和变形分析。图5所示电容应力-变形分布,电容内部应力分布区间为0.3~2.3 MPa,电容底部焊锡与铜箔接触附近(危险位置一)出现明显的应力集中,最大应力约10.4 MPa。此处过应力可能导致焊锡与铜箔连接部分开裂,电容可靠性骤降,造成局部脱焊甚至整体脱落而失效。另外电容内部过应力可能使电容出现裂纹、开裂,导致电极间连接不良,形成开路而失效。

变形最大位置出现在电容顶端,最大变形约9 μm,图示危险位置二为冲击载荷下电容易发生电压击穿位置。电极端头位置为电场畸变区域[4],受冲击载荷的影响,原畸形电场区域发生变化,电极端头因产生变形可能导致瞬时电压强度过大,导致电压击穿。电压击穿指电场作用下电容介质内自由电子由于碰撞发生电离产生正离子和新自由电子,此过程快速进行形成电子流从而造成介质击穿。

电容内部应力计算结果与简支梁结构简化模型理论分析结果基本吻合,具有较好的一致性。

图5 冲击载荷下电容应力-变形分布Fig.5 Stress and deformation distribution of capacitance under impact load

3.3 基板弯曲变形下电容应力分析

电容阵列焊接于PCB基板上的铜箔表面,基板因复杂冲击环境产生变形,其变形尺度远大于MLCC,电容与铜箔连接性能将受到影响,可能造成脱焊导致失效。

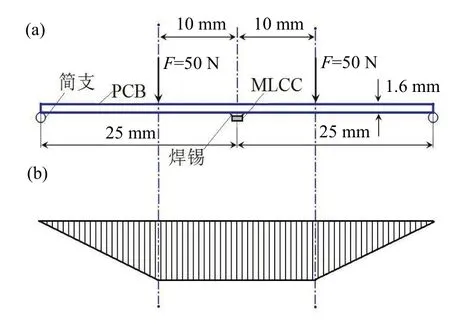

图6所示通过四点弯曲计算常弯矩作用于PCB基板上MLCC位置,基板上的应力和铝箔上的应力可解得

式中:E、t为杨氏模量与厚度(下标s和f分别代表基板和铜箔板;z是基板平面的坐标,z=0表示基板和铝箔板的表面。忽略基板和铝箔板间温度装配的影响,由弯曲造成的应变可表示为

式中:r是该系统的曲率半径,z=tn是中性轴位置。和的取值由tn和r决定。由力和力矩平衡条件可知tn和r为

代入公式,可求得基板和铝箔应力[5]。

图6 基板四点弯曲设计(a)及弯矩分布(b)Fig.6 Four-point bending design of substrate (a) and bending moment distribution (b)

图7所示为基板变形下电容应力分布,PCB基板变形随着载荷逐渐增大,最大变形约3mm,焊锡与铜箔连接部位最大应力约1.27 GPa,远高于焊锡的粘合强度(约100 MPa),易造成焊接位置发生脱焊。而此时电容底部与焊锡连接位置(即危险位置三)应力约42.4 MPa,小于焊锡与铜箔连接部位应力,表明外界载荷造成PCB基板变形时,最先出现破坏的位置为焊锡与铜箔连接位置,此处电容失效机理同失效位置一。

图7 基板变形下电容应力分布Fig.7 Stress distribution of capacitance under substrate deformation

3.4 预防与建议

锡焊利用低熔点金属焊料加热熔化后渗入并填充金属件连接处间隙的焊接方法。焊剂选用需考虑被焊金属性能及氧化、污染情况,焊剂对被焊金属腐蚀、导电性的影响。MLCC焊接应注意以下两方面内容:(1) 选用焊接性能优良且熔点较低的焊锡,严格控制焊接时间,选用低熔点松香做助焊剂,保证焊接强度且减小焊接过程电容内部产生温度残余应力。(2) 焊接点缺陷可能导致力学强度不足、强度降低、导通不良及断路等危害,对MLCC除预防假焊、虚焊、漏焊等基本质量要求外,建议危险位置可适当增加焊料,提高焊接强度,避免出现开裂等现象。

4 结论

系统分析了多层陶瓷电容的结构特点,依据弹性力学理论和有限元数值方法分析了多层陶瓷电容冲击环境下的力学响应,得到各工况下电容的危险位置及失效原因,主要结论如下:

(1) 采用常体力条件下面力简化、经典层合理论研究多层陶瓷电容冲击环境下的力学响应与有限元计算结果相符。

(2) 冲击载荷对电容自身影响较小,电容失效主要因素为基板变形,电容发生整体或局部脱焊造成失效。

(3) 电容在冲击载荷与基板变形下应力集中的位置不同,冲击载荷下应力集中位于电容底部与焊锡接触位置;基板变形下应力集中位于焊锡与PCB板接触位置;应合理设计PCB板的支撑固定位置和结构,以降低板的变形量。

参考文献:

[1] LIN K R, CHANG C H, LIU T H, et al. Experimental and numerical estimations into the force distribution on an occlusal surface utilizing a flexible force sensor array [J]. J Biomechanics, 2011, 44(10):1879-1884.

[2] KIM J, YOON D, JEON M, et al. Degradation behaviors and failure analysis of Ni-BaTiO3base-metal electrode multilayer ceramic capacitors under highly accelerated life test [J]. Curr Appl Phys, 2010, 10(5):1297-1301.

[3] JIANG W G, FENG X Q, NAN C. A three-dimensional theoretical model for estimating the thermal residual stresses in micro multilayer ceramic capacitors [J]. Compos Sci Technol, 2008, 68(3):692-698.

[4] 桂迪, 孙飞, 林增健. MLCC击穿原因浅析 [J]. 电子元件与材料, 2008, 27(7):65-67.

[5] CHEN K Y, HUANG C W, WU M, et al. Control of stress concentration in surface-mounted multilayer ceramic capacitor subjected to bending [J]. J Am Ceram Soc, 2014, 97(4):1170-1176.

[6] 沈观林, 胡更开. 复合材料力学 [M]. 北京:清华大学出版社, 2006.

[7] 刘锐, 陈亚兰, 唐万军, 等. 片式多层陶瓷电容失效模式研究 [J]. 微电子学, 2013, 43(3):449-452.

[8] 何荣华, 张亚, 李波. 高过载下军用电容的参数变化研究及失效分析[J]. 可靠性物理与失效分析技术, 2010, 28(1):24-26.

[9] 刘欣, 李萍, 蔡伟. 多层瓷介电容器失效模式和机理 [J]. 电子元件与材料, 2011, 30(7):72-75.

[10] 刘艳芳, 郭海波, 潘启智, 等. 多层陶瓷电容器的失效分析 [J]. 电子元件与材料, 2010, 29(11):72-74.

[11] 李刚龙. 多层陶瓷电容器失效的数值模拟研究 [M]. 南昌:南昌航空大学出版社, 2011.

(编辑:曾革)

Failure analysis on multi-layer ceramic capacitor with high g value impact

ZHANG Xuhui1, YU Kuahai1, XU Hongyu1, LIANG Bin1, KANG Xingguo2

(1. Department of Engineering Mechanics, Henan University of Science and Technology, Luoyang 471023, Henan

Province, China; 2. Xi’an Institute of Electromechanical Information Technology, Xi’an 710065, China)

Abstract:Based on the elastic mechanics and finite element method, the mechanical response of the multilayer ceramic capacitor under impact loading was carried out. The results show that:the capacitance is prone to stress concentration under impact loading due to the capacitor’s structural characteristics. The substrate deformation has a great influence on the failure of capacitor. The position and failure mechanism of the capacity failure are studied under various operating conditions. The major damage characteristics is solder cracking, causing desoldering.

Key words:multilayer ceramic capacitors; elastic mechanics; finite element; failure analysis; failure mechanism; stress concentration

doi:10.14106/j.cnki.1001-2028.2016.06.005

中图分类号:TM53;TM28

文献标识码:A

文章编号:1001-2028(2016)06-0028-04

收稿日期:2016-03-16 通讯作者:虞跨海

基金项目:国家自然科学基金资助项目(No. 51105132);装备预研基金资助项目(No. 9140A0506312BQ4201);河南科技大学研究生创新基金项目(No. CXJJ-ZR11)

作者简介:张旭辉(1990-),男,陕西渭南人,研究生,从事计算力学及其工程应用方面研究,E-mail:zhangxuhui2036@163.com ;