长跨度低温输送管静力试验研究

霍 毅,熊宴斌,唐 文,刘 江,王道连

(北京宇航系统工程研究所,北京100076)

长跨度低温输送管静力试验研究

霍毅,熊宴斌,唐文,刘江,王道连

(北京宇航系统工程研究所,北京100076)

摘要:液氧推进剂输送管用于运载火箭增压输送系统,将氧箱内推进剂安全、高效的输入发动机舱内。开展了某新型运载火箭推进剂输送管常温和液氮温区的静力试验研究。试验结果表明:随着内压或位移载荷的增加,管路的应力水平呈线性增加的趋势,内压引起的应力增加幅度更明显;输送管轴向刚度理论计算结果与试验结果吻合较好,验证了文中所采取的试验系统、试验方法是有效的。

关键词:推进剂输送管;静力;低温;试验研究

航天用推进剂输送管一般由直管、弯管、波纹管(分为网套波纹管和不带网套波纹管)、法兰、活套环及传感器机械接口等组成,用于将推进剂从火箭贮箱输送至发动机,通过一个或多个波纹管达到位移补偿的作用,是运载火箭增压输送系统中重要的单机产品[1]。在输送管研制阶段要进行管路布局、管路规格、补偿方案、绝热方案、法兰形式及管路工艺等设计工作,并通过仿真及试验手段来验证设计方案能否适应箭上各种复杂的力、热环境[2]。其中对输送管进行飞行工况下的静力分析及静力试验来验证输送管静强度能否适应飞行工况下的温度、压力环境及飞行位移补偿是输送管设计方案的基本要求。

为确保低温推进剂输送管性能,在火箭的研制阶段通常开展大量的试验进行验证。中国某型号液体火箭液氧输送管进行了常温和低温静力试验,考核了液氧输送管在常温下装配、气检的补偿能力及在低温下加注、飞行的补偿能力,验证了设计指标的正确性。

1输送管结构

本次进行静力试验的输送管路产品结构如图1所示,管路材料为铝合金,规格为Φ235×2.5 mm,总长度约7 m,为目前型号中大口径输送管最长跨度。管路前段包含一个波纹管补偿器,用以补偿管路低温收缩、箱体工作、火箭飞行等工作变形,是本次静力试验中重点考核组件,其余部件为硬管,两端通过法兰结构与其它结构进行连接。由于管路内部运输低温推进剂,采用在导管外部包覆软质聚氨酯和硬质聚氨酯泡沫绝热层进行保温。

1.活套法兰;2.波纹管;3.硬管;4.法兰

2试验系统

为开展长跨度低温输送管静力试验,搭建了试验系统,试验系统原理图如图2所示。试验管路B端通过工装法兰与梁固支连接。A端在X方向上与工装法兰、加载工装、拉杆、测力计、位控作动筒等连接,用以施加X方向的位移载荷,作动筒与柱块采用固支的连接形式,加载工装采用球头和滑槽配合的形式;B端在Y方向上与拉杆、测力计、位控作动筒等连接,用以实施Y方向的位移载荷,作动筒底座采用铰接连接。工装法兰上设计水输入和输出接口,实现内压载荷的施加。测力计用来测量试件在X和Y方向的力载荷以及端面的弯矩载荷。

图2 试验系统原理图

3试验内容

本次试验主要考核输送管在常温、低温工况下,对内压、位移的承受能力,得到输送管在不同位移、内压工况下的应力、支反力值。试验中,输送管竖直放置,同箭上安装状态,管内走常温介质水或低温介质液氮,试验件下端固支,上端通过作动筒施加轴向、径向方向位移,输送管内压通过气瓶装置进行加压。

试验分常温、液氮温区两种工况,试验内容及参数见表1、表2。

表1 常温试验参数表

表2 低温试验参数表

沿输送管轴线方向贴应变测点,测点位置如图3所示。截面测点顺序排列规则:以图示端面上侧为起始点,沿X正方向逆时针旋转,如无特殊说明,应变测点均为丁字片。

图3 输送管应变测点分布图

4试验结果及分析

4.1常温试验

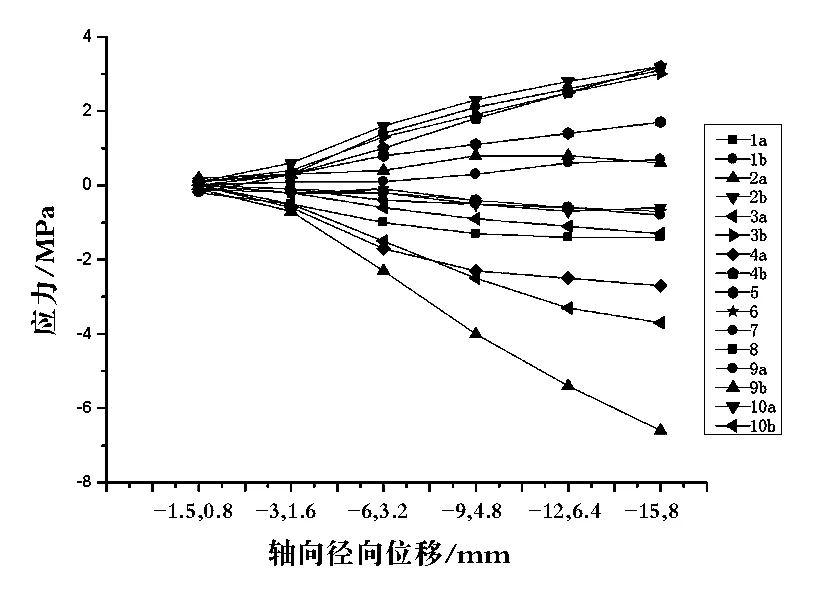

按照表1试验要求,在无内压情况下,输送管在常温下分十级加载到表1的位移值,通过A端的2个作动器施加轴向、径向位移,输送管上各测点处的应力随加载位移的变化曲线如图4、图5所示。从图中可以看出,输送管上不同位置处的应力随着加载端位移的增加而增加,基本呈线性趋势,最大应力值约25 MPa,此时管路处于弹性工作范围内。

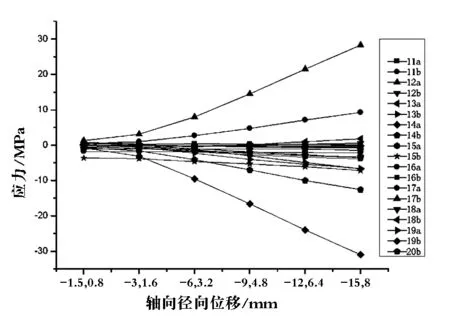

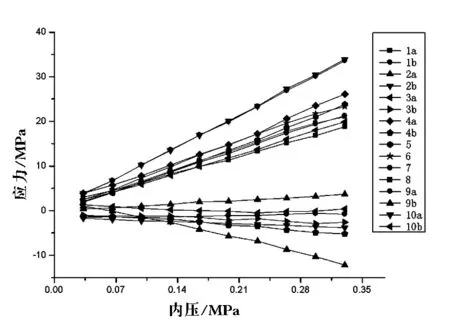

按照表1试验内容第二项要求,先分十级加载水压至0.33 MPa,输送管上各测点应力随内压变化曲线见图6、图7。从图中可以看出,随着内压的增加,输送管上不同位置处的应力逐渐增加,基本呈线性趋势,最大应力值约50 MPa,最大应力部位位于管路最下端。

随着内压的增加,管路A端的支反力变化曲线如图8所示,支反力逐渐增加,其中沿管路轴线方向支反力增加明显,沿管路径向方向支反力变化较小,基本不变。

内压加载完成后,在不泄压情况下继续加载位移,测量输送管各监测点处应力,应力随位移变化曲线如图9所示。从图中可以看出,随着位移的增加,输送管各点处应力值增加的幅度较小,基本不变,说明内压对管路的应力水平影响较大。

图4 位移与应力曲线(前10点)

图5 位移与应力曲线(后10点)

图6 内压与应力曲线(前10点)

图7 内压与应力曲线(后10点)

图8 支反力随内压变化曲线

图9 位移与应力曲线

4.2低温试验

按照表2试验内容进行低温试验,首先进行气密性检查,气检合格后进行液氮加注。加注过程中10s采集一次应变和位移数据,并监测支反力情况。在加注过程中,多个应变测点表现为屈服,经分析应变测点出现损坏现象,在试验结果处理时予以删除。

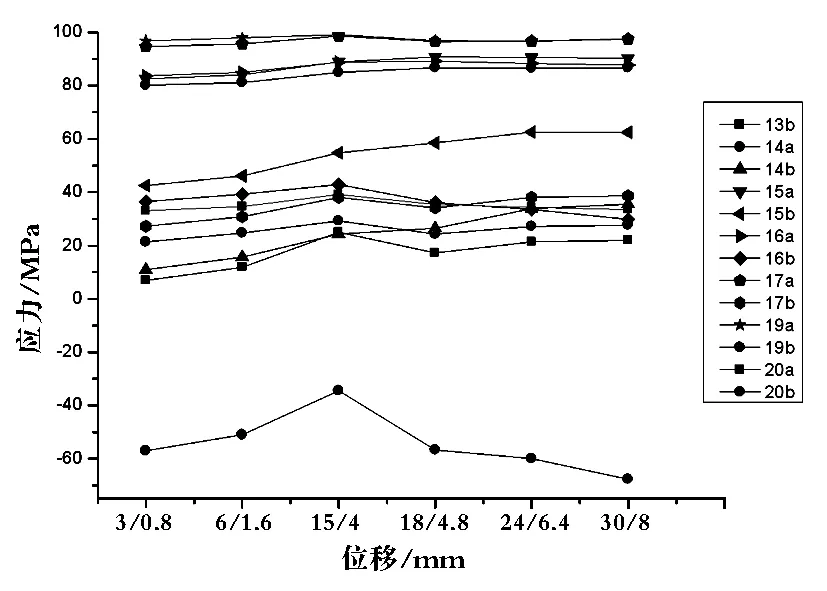

首先按照表2分级加载至0.65 MPa,测量输送管应变与内压变化曲线,如图10所示;保持内压载荷不变,逐级加载位移载荷至X方向位移30 mm,Y方向位移8 mm,加载过程中逐级加载逐级测量,位移与应力变化曲线如图11所示。

图10 内压与应力曲线

图11 位移与应力曲线

从图中可以看出,在低温工况下,随着内压的增加,输送管上各测点应力水平基本线性增加。保持内压不变,随着位移的增加,输送管各点处应力值增加的幅度较小,基本不变,这与常温试验的结构是一致的。

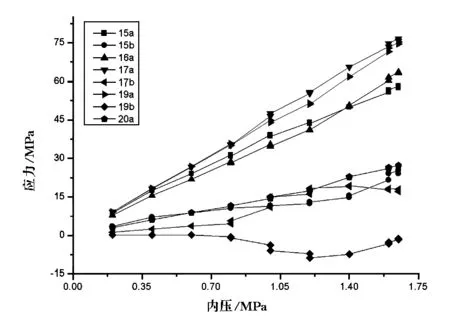

根据表2试验内容,将试验件泄压,恢复初始安装状态,然后逐级加压,考核输送管的低温极限承压能力。试验过程中通过录像观察,当加载至第4级(0.8 MPa)过程中,波纹管已表现出失稳的趋势。加载至第5级(1.0 MPa)过程中,波纹管失稳,但受到柱块的限制无法继续变形,最终加载至1.65 MPa,试验件承载正常,内压保持稳定。加载过程中内压与应力变化曲线如图12所示,失稳后的波纹管照片如图13所示。

可看出管路上各点应力逐渐增加,基本呈线性趋势,最大应力为75 MPa,位于管路最下端,未达到管路屈服强度。加载内压已超过波纹管失稳压力,波纹管发生了失稳现象,但气密性良好。

图12 内压与应力曲线

图13 波纹管失稳照片

4.3试验结果分析

本次静力试验,获得的参数以管路外壁面应力为主,经统计不同工况下的管路最大应力如表3所示。从表中可以看出,不同试验工况下管路应力水平较低,均未达到材料屈服极限,管路静应力最大为95 MPa,安全余量较大;常温工况下,在施加内压的基础上加载位移,管路最大应力从50 MPa降低为35 MPa;低温工况下,在施加内压的基础上加载位移,管路最大应力从85 MPa增加为95 MPa。

通过上述试验曲线,可以看出在常、低温工况下,管路上应力水平随内压或位移的增加而逐渐增加,基本呈线性趋势;在有内压的情况下,逐渐增加位移载荷,管路中的应力增加幅度较小,说明内压引起的应力水平效果更明显;随着内压的增加,轴向支反力变化更加明显,基本呈线性增加趋势;在低温工况下,随着内压的增加,波纹管出现失稳现象,失稳压力约0.8 MPa。

通过上述试验得到的载荷-位移曲线可计算出波纹管轴向刚度试验值约为150 N/mm,运用文献[3]的波纹管刚度计算公式,计算轴向刚度Kx=160.9 N/mm。试验和理论计算的轴向刚度值较接近,验证了设计计算结果的正确性,也说明相关试验系统、试验方法等满足使用要求。

表3 常低温性能试验结果统计表

5结论

通过开展长跨度大口径输送管路常、低温静力试验和分析,研究了管路在不同压力和位移条件下的补偿、受力性能,为后续在型号中的成功应用奠定了坚实的基础,主要结论如下:

1.采用单个波纹管放置在管路前段可以起到补偿管路工作位移的效果;

2.随着内压或位移的增加,管路应力水平呈线性增加的趋势,内压引起的应力增加幅度更明显;

3.理论计算的波纹管低温轴向刚度与试验结果一致性较好,误差约6%,表明本文所采取的试验系统、试验方法等是有效的,可以开展长跨度大口径低温管路静力试验。

参考文献:

[1] 欧阳芙,姚智慧,唐文,等.输送管位移的工程计算方法与有限元快速计算方法[J].导弹与航天运载技术,2015(2):76.

[2] 刘春生,霍毅,贺启林,等.运载火箭推进剂输送管设计仿真及试验分析[J].航天制造技术,2015(4):54-58.

[3] 中国船舶工业集团公司.GB/T 12777—2008 金属波纹管膨胀节通用技术条件[S].北京:中国标准出版社,2007.

Static Experimental Investigation on Long-Distance Cryogenic Liquid Propellant

HUO Yi, XIONG Yanbin, TANG Wen, LIU Jiang,WANG Daolian

(The Aerospace System Institution of Beijing,Beijing 100076,China)

Abstract:Liquid oxygen pipeline of rocket pressurizing transmission system is used to transfer the propellant to the rocket engine safely and efficiently. Static experiment was carried on for rocket propellant pipe under room temperature and liquid nitrogen temperature. Results show the pipeline stress was linearly increased with the inside pressure or the displacement load. The increment caused by the pressure is more obvious. Test results agree well with the pipeline axis stiffness theory, which proves the experiment system and method are effective.

Key words:liquid propellant;static;cryogenic;experimental investigation

收稿日期:2016-03-06

中图分类号:TB657

文献标志码:A

文章编号:1007-7804(2016)03-0009-05

doi:10.3969/j.issn.1007-7804.2016.03.003

作者简介:

霍毅(1985),男,工程师,主要从事航天运载器增压输送系统设计工作。