浅析空气分离方法和工艺流程的选择

巫小元,崔仁鲜,化 国

(中国昆仑工程公司,北京 100037)

·综述评论·

浅析空气分离方法和工艺流程的选择

巫小元,崔仁鲜,化国

(中国昆仑工程公司,北京 100037)

摘要:介绍了变压吸附分离、膜分离和低温分离三种空气分离技术的原理和流程。并对三种分离技术的工艺流程特点进行了对比分析。在实际应用中,应根据空分装置规模大小和产品特点,选择最优化的空分工艺流程。

关键词:空分;变压吸附分离;膜分离;低温分离;内压缩;外压缩

空气分离是根据空气中各组分物理性质的不同,采用变压吸附、膜分离或低温分离等方法,从空气中分离出氧气、氮气,或同时提取氩气、氦气等稀有气体的过程。

近年来,随着我国国民经济的高速发展,不同规模的空分设备广泛运用于钢铁冶金、电子、化工、煤化工、航空航天和油气开采等行业,空分设备也具有较为广阔的发展前景。

作为工程设计人员,要掌握空分装置的不同工艺和流程的特点,设计时,能够根据用户所需产品产量和品质要求,准确分析其工况特性,为用户选择合理的空分工艺和流程。既要防止盲目追求新的工艺技术,又要保证所选择的工艺流程安全可靠,高效节能,节省投资,创造效益。

1 空分工艺技术和流程介绍

常见的空气分离有低温分离工艺和非低温分离工艺。非低温分离工艺又包括变压吸附分离技术和膜分离技术。

1.1变压吸附分离技术

1.1.1变压吸附分离技术原理

变压吸附分离技术是以压缩空气为原料,以分子筛为吸附剂,在一定的压力下,利用空气中氧气和氮气分子在不同分子筛表面吸附量的差异,在一定时间内氮(氧)在吸附相富集,氧(氮)在气体相富集,实现氧、氮分离;而卸压后分子筛吸附剂解析再生,循环使用。

1.1.2变压吸附分离流程

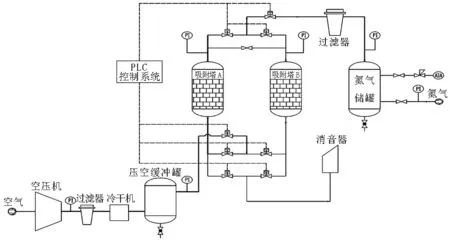

变压吸附分离工艺流程见图1。空气经空压机压缩,通过净化系统清除有害杂质后,进入吸附塔;在吸附塔内,填装不同种类的吸附剂有针对性地吸附氧(氮)分子,从而使未被吸附的氮(氧)气富集并在吸附塔顶部得到高纯度产品气体。当前变压吸附多采用A、B双塔流程,当一组进行吸附工作时,另一组进行降压解吸。双吸附塔按照设定的时序交替工作,实现连续供气。通过改变吸附剂和吸附压力,可获得不同质量等级的氧氮产品[1]。

图1 变压吸附空气分离制氮工艺流程图

1.2膜分离技术

1.2.1膜分离技术原理

膜分离技术是应用气体的扩散原理,利用原料气中不同气体对膜材料具有不同的渗透率,以膜两侧气体的压力差为推动力,在渗透侧得到渗透率大的气体富集的物料,在未渗透侧得到不易渗透气体富集的分离气,从而达到气体分离目的。

1.2.2空气的膜分离流程

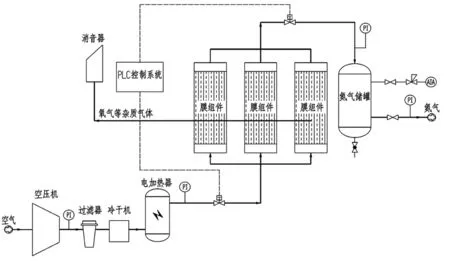

空气膜分离工艺流程见图2。空气经空压机压缩、经过滤和干燥系统过滤除油、干燥除水分,进入加热器加温到50℃左右,然后进入膜分离器(中空纤维膜组)。压缩空气在膜两侧压力差作用下,氧、二氧化碳、水蒸气等渗透速率快的“快气”由高压内侧纤维壁向低压外侧渗出,在膜的渗透侧富集,引出的富氧气放空;而渗透速率相对慢的氮气被滞留在膜的滞留侧,被富集进入产品氮气罐,从而达到空气中氧氮分离。通过选择不同的透析膜,可获得不同纯度的氧、氮产品[2]。

图2 空气膜分离制氮工艺流程图

1.3低温空气分离技术

1.3.1低温空气分离技术原理

低温空气分离技术是以空气为原料,经过压缩、冷却、净化、透平增压/膨胀、热交换和精馏等过程,空气先液化成为液空,然后利用液空中不同组分的沸点不同,经过精馏塔传热传质,分离出氧气、氮气和氩气等产品气体。

1.3.2低温分离工艺流程

低温空气分离工艺经过100多年的发展,先后经历了高压、高低压、中压和全低压流程等多种不同的工艺流程。随着现代空分工艺技术和设备的发展,高压、高低压、中压空分流程已基本被淘汰,能耗更低、生产更安全的全低压流程已成为大中型低温空分装置的首选。

全低压空分工艺根据氧氮产品压缩环节不同,又分为外压缩流程和内压缩流程。全低压外压缩流程就是生产出低压氧气或氮气,然后经外置的压缩机将产品气体压缩至所需压力供给用户,见图3[4]。

AC.空冷塔;AF.空气过滤器;AP.液氩泵;TC.离心空压机;BT1.增压/膨胀机;C1.下塔;C2.上塔;C701.粗氩塔I;C702.粗氩塔I;C703.精氩塔;E1.主换热器;E2.过冷器;EH.电加热器; ET1.透平膨胀机;K1.主冷凝蒸发器;K701.粗氩冷凝器;K702.粗氩液氩器;K703.精氩冷凝器;K704.精氩蒸发器;MS1/2.分子筛纯化;WP1,WP2.水泵;WC.水冷塔;AS1/AS2.放空消音器;OTC.氧压机;NTC.氮压机

图3某30 000 Nm3/h空分装置工艺流程图

Fig.3Process flow diagram of a 30 000 Nm3/h air separation unit

全低压内压缩流程就是取消氧压机或氮压机,直接从空分装置冷箱内生产出中高压氧气或氮气供给用户。该流程与外压缩流程的主要区别在于,高压产品氧气或氮气的供给压力是由低温液体在冷箱内经液体泵加压达到,液氧或液氮在主换热器内与经过增压机增压后的高压空气进行热交换从而复热气化,然后供给用户。某空分装置双泵内压缩流程,见图4。

AC.空冷塔;AF.空气过滤器;AP.液氩泵;BT1.增压/膨胀机;C1.下塔;C2.上塔;C701.粗氩塔I;C702.粗氩塔I;C703.精氩塔;E1.主换热器;E2.过冷器;EH.电加热器;ATC1.空气离心空压机;ATC2.空气循环压缩机; ET1.透平膨胀机;K1.主冷凝蒸发器;K701.粗氩冷凝器;K702.粗氩液氩器;K703.精氩冷凝器;K704.精氩蒸发器;MS1/2.分子筛纯化器;WP1,WP2.水泵;WC.水冷塔;AS1/AS2.放空消音器

图4某50 000 Nm3/h空分装置工艺流程图

Fig.4Process flow diagram of a 50 000 Nm3/h air separation unit

2不同空分工艺流程的特点

2.1变压吸附工艺流程特点

1.变压吸附采用双吸附塔流程,一塔吸附,另一塔解析再生;两塔交替工作,可实现连续供气,具有工艺流程简单,产品纯度高,操作弹性大的特点。

2.自动化程度高,操作维护费用低,吸附剂寿命长,投资省。

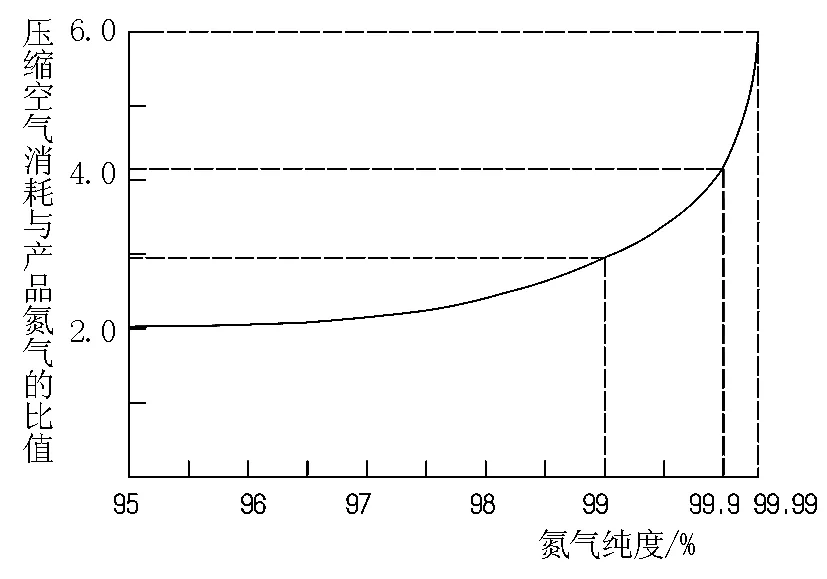

3.变压吸附工艺的产品气提取率受纯度影响较大。以变压吸附制氮装置为例,氮气纯度与压缩空气消耗的比例关系,见图5[1]。

图5 变压吸附制氮空气消耗与氮气纯度关系

图6 膜分离氮气产量、纯度和压力的关系

2.2膜分离工艺流程特点

1.选择不同的中空纤维膜,可以获得不同的气体产品,但不能同时生产两种产品气体。

2.膜分离装置可在较大的压力范围内工作,工作压力越高,产量越大。生产的氮气纯度可达99.99%,露点低于-65℃,供气压力可高达35 MPa。氮气产量、纯度和压力的关系,见图6[2]。

3.膜分离装置可得到纯度40%~60%的富氧空气,但不能生产高纯度的氧气。

4.运行可靠、寿命长。膜空气分离制氮系统静态运行,没有运动部件,连续工作可靠性高;一般情况下膜组使用寿命可达15a。

2.3低温分离工艺流程特点

2.3.1与非低温分离工艺流程比较

1.工艺流程复杂,由空气压缩、冷却、净化、热交换、精馏和制冷系统组成。

2.操作复杂,装置启动时间长(需24 h以上),只适用于连续生产工况。

3.机械运转设备较多,运行和维护成本高,投资成本高。

4.工艺可靠,产品多样化。双塔精馏可连续生产高纯度的氧、氮产品,氧纯度可达到99.9%以上,氮纯度可达到99.9999%,且产量和质量稳定。除氧、氮、氩外,还可分离出氖、氦、氪、氙等稀有气体。

2.3.2全低压空气分离外压缩和内压缩工艺流程比较

2.3.2.1工艺流程的差异

全低压内压缩和外压缩工艺的不同主要体现在精馏和换热(见图3、图4)。外压缩工艺是由精馏塔直接产生低压氧气或氮气;而内压缩工艺是从精馏塔的主冷蒸发器抽取液氧或液氮,再由液氧泵或液氮泵加压至所需压力使其复热气化温升至常温后出冷箱。

2.3.2.2设备差异

全低压内压缩工艺流程比外压缩工艺多一台高压空气压缩机(增压机);换热系统采用高压板翅式换热器替代外压缩工艺低压板翅式换热器;制冷系统内压缩采用中高压膨胀机,外压缩采用低压膨胀机;内压缩氧氮产品用泵加压,外压缩用外置压缩机加压。

2.3.2.3安全性

内压缩靠液氧泵对液氧加压,比外压缩流程安全性高。外压缩流程用氧压机对氧气加压,氧气在高温下加压,相对于液氧压缩安全性低。

外压缩流程中,碳氢化合物易在主冷液氧中积聚,主冷需定期排放液氧,以保证空分装置的安全;而内压缩流程,液氧泵在主冷底部取液氧,可消除碳氢化合物的积聚,因此装置的安全性得到提高。

2.3.2.4投资费用

目前,国内全低压空分外压缩和内压缩工艺技术均已十分成熟,外压缩流程所有设备均可选用国产设备。但是对于内压缩工艺流程,尤其是5万以上大型空分装置,高压板翅式换热器、空气增压机、中高压膨胀机和低温泵等关键设备均需要进口,因此内压缩空分装置的设备投资费用总体高于外压缩。

3空分工艺流程的选择

通过对空气分离装置的工作原理和不同工艺流程特点的分析,在工程设计中可依据用户需求,本着技术先进可靠、经济和节能原则,按照以下方法对空分装置的工艺流程进行选择。

3.1全气态产品的工艺选择

3.1.1氧气产品的工艺选择

对于用户需求的产品为气态氧气、纯度不大于95%,且规模较小的空分装置,可选用变压吸附或低温精馏空分工艺。氧气纯度大于95%、且使用连续的则只能选用低温精馏空分工艺。

膜分离工艺装置不能制取高纯度的氧气,因此,该工艺只适用于锅炉富氧燃烧、污水处理和医疗保健等对氧气纯度要求不高的行业。

3.1.2氮气产品的工艺选择

若所需产品为单一氮气,三种分离工艺都能满足要求。但受工艺的限制,变压吸附和膜分离工艺产品纯度和气体提取率(耗气量)互相制约(参见图5和图6),因而无法制取大量的纯氮气产品。

目前,常见的变压吸附和膜分离工艺制取氮气的产量大都在5000 Nm3/h以下,产品纯度可达95%~99.99%。

3.1.3双高产品的工艺选择

非低温精馏工艺受本身工艺特性的限制,无法同时制取两种以上的产品,更无法制取双高产品(氧气纯度高于95%、氮气纯度高于99.99%)。因此,当有双高产品需求时,只有选择低温双塔精馏工艺。

3.2液态产品的工艺流程选择

非低温工艺无法获得液态产品,因此,当有液态产品需求时,低温分离工艺是唯一的选择。

3.3全低压低温精馏内压缩和外压缩工艺流程选择

3.3.1以产品氧气压力作为选择依据

如果产品氧气的压力<3.0 MPa,则选择内、外压缩流程皆可。外压缩流程更为节能,且节省投资,但从安全角度考虑,内压缩流程更为可靠。如果氧气的压力≥3.0 MPa,宜选择内压缩流程更为安全可靠。

3.3.2以产品中气、液比例作为选择依据

对于全低压低温精馏工艺,无论是选择内压缩还是外压缩工艺流程,都可制取液态氮、氧产品。但是液态产品占气氧产品的比例,对装置能耗的影响比较大。因此,应根据液态产品的产量来选择空分装置。一般认为,液态产品的产量高于8%气氧的产量,选用全低压内压缩工艺较为合理;液态产品的产量小于8%气氧的产量,宜选用全低压外压缩工艺[1]。

4结论

在工程应用中,不同行业、不同项目对氧气和氮气的需求千差万别。只有对不同空气分离工艺的工作原理和工艺特点熟练掌握,方可指导我们在满足用户需求的前提下,选择更加合理的工艺流程,既要考虑经济性、适用性,又要考虑安全性、可靠性,从而实现企业的经济效益最大化。

参考文献:

[1] 郑修平.浅析空分装置流程的选择[J].甘肃科技,2004(11):91-92.

[2] 曹明.气体膜分离技术及应用[J].广州化工,2011(10):30-31.

[3] 李化治.制氧技术[M].北京:冶金工业出版社,2010:338-339.

[4] 周志丹.大型煤化工空分装置工艺流程的选择[J].内蒙古石油化工,2010(6):44.

Analysis of Air Separation Method and Process Selection

WU Xiaoyuan,CUI Renxian,HUA Guo

(China Kunlun Contracting & Engineering Corp.,Beijing 100037,China)

Abstract:The article introduces three kinds of air separation technology: PSA air separation, membrane air separation and cryogenic air separation. The flow characteristics of three kinds of separation techniques are compared and analyzed. According to the size of air separation devices and product characteristics, the optimal process and flow is chosen.

Key words:air separation;pressure swing adsorption separation;membrane separation;cryogenic separation;internal compression;external compression

收稿日期:2016-03-16

中图分类号:TB657.7

文献标志码:A

文章编号:1007-7804(2016)03-0001-05

doi:10.3969/j.issn.1007-7804.2016.03.001

作者简介:

巫小元(1979),男,高级工程师。重庆大学热能与动力工程专业毕业,从事石油化工行业气体技术的开发、工程设计和应用10余年。E-mail:wuxiaoyuan@cnpc.com.cn