全自动卡车纵梁脱脂除锈处理线

李宏刚,张小虎,陈红兵,何春江(常州好迪机械有限公司,江苏常州 213133)

全自动卡车纵梁脱脂除锈处理线

李宏刚,张小虎,陈红兵,何春江

(常州好迪机械有限公司,江苏常州 213133)

摘要:针对大批量生产的卡车纵梁脱脂除锈工艺提出新的生产工艺方法,并设计制造了全自动生产流水线,经实际投产验证达到了设计目标。

关键词:卡车纵梁;梁脱脂除锈;抛丸;清洗;自动装卸料

稿件编号:1512-1164

1 市场需求

汽车车架总成使用的板材为热轧板料,板料在轧制、运输及库存后,表面残留了锈蚀、杂质、划伤等缺陷。这些缺陷将对车架的电泳漆膜造成不利的影响,必须有一道板料表面处理工序来消除这些缺陷。

1.1 项目提出

国内某汽车公司原先将抛丸工艺布置在车架板料开卷工序中,其目的为在纵剪分条前,辅助粗校平消除板料的内应力,减小纵剪弧形。这种工艺布置对减小纵剪弧形有一定效果,使弧形由10 mm以上降低到8 mm以下,但仍未能达到小于4 mm的质量要求。因此,决定取消开卷线的抛丸工艺,并增加校平能力,以解决纵剪条料弧形超差的问题。另外。抛丸工艺布置在开卷线会导致以下问题,影响了车架总成的电泳质量:

(1)由于车架的生产周期长,而开卷线是车架生产的第一道工序,在梅雨季节,在电泳前板料剪切边角容易发生返锈,会降低电泳漆膜的附着力,影响车架的耐候性。

(2)在后续的冲压加工过程中,需在板料上涂抹拉伸油,后工序容易沾染油污。为清除板料表面的油污,需增加电泳线脱脂液的浓度,而残留在车架夹缝内的脱脂液会与磷化液中和,降低了磷化的效果,导致电泳漆膜表面产生起泡缺陷。

(3)板料在后续剪切和冲孔加工时,边缘会留有毛刺,电泳时,毛刺会导致边缘效应,电泳漆膜过薄,且容易破裂,造成电泳后车架发生边缘点蚀,影响外观质量。

(4)后续加工过程中,采用等离子切割工艺,板料切割边缘二次氧化,降低切割边缘漆膜附着力。

为解决以上问题,对国内主流竞争企业考察,这些企业车架生产时,均在车架总成铆接前布置清洗抛丸工序,以消除在加工过程中残留的板料表面缺陷对电泳质量的影响。 因此,根据质量要求和当前情况,优化工艺布局,最终取消开卷线的抛丸工艺,在铆接工序前增加清洗抛丸工序。

1.2 方案选择

常州好迪机械有限公司针对用户需求提出了设计方案。纵梁通过方式:采用辊道连续通过方式,零件分若干排并列放置在辊道上通过各室体。该方案在众多投标方案中最后脱颖而出,被用户采用。

工艺流程:上件→脱脂(喷淋)→漂洗(喷淋)→吹水→烘干→抛丸→下件。

上、下件:使用龙门磁力吊和横移平台实现纵梁上下件。

脱脂:采用喷淋方式,喷淋头360°布置在纵梁上下左右,向纵梁喷射加热过的脱脂液,确保零件表面无油迹残留。脱脂在独立的室体内进行,进出口均有软帘,防止脱脂液喷出。槽液采用电加热方式。

漂洗:漂洗室与脱脂室结构相同,但与脱脂室件相隔一定距离,便于观察脱脂效果。

沥水:沥水室内布置高压空气喷嘴,将残留在零件表面的水分吹落。

烘干:烘干室内安装空气加热管,采用电加热方式。烘干室内配备热风循环风机,充分利用热能。烘干产生的水蒸气通过吸雾风机和管道排出室外。

抛丸:抛丸室内环绕纵梁通过位置,布置4台抛丸器,保证零件无抛丸死角。在室体出口布置扫丸和高压空气吹丸装置,清除残留在零件上的丸料和灰尘。抛丸机的除尘系统可采用滤筒除尘,造价较低,除尘效果好,设备制造成本低,但基本无需维护。

2 全自动卡车纵梁脱脂除锈处理线

2.1 工艺流程

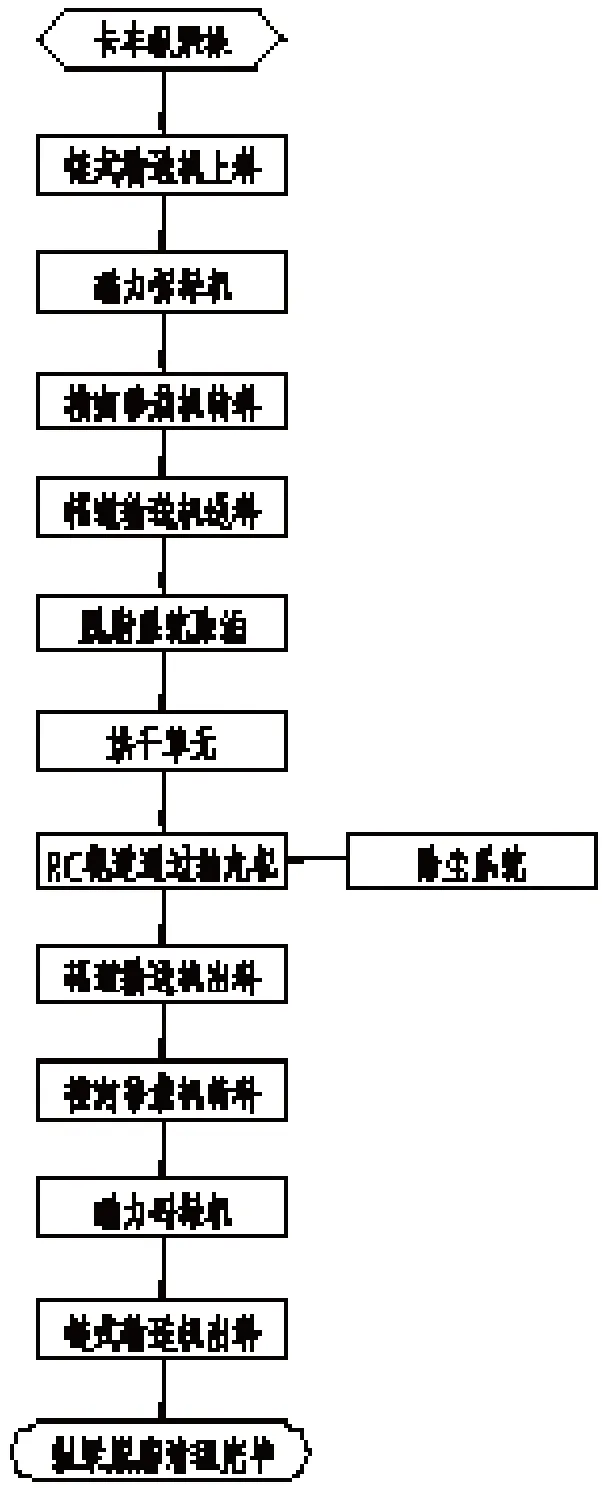

全自动卡车纵梁脱脂除锈处理线的工艺流程图(图1)和平面布置图(图2)。

图1 处理线的工艺流程图

图2 全自动卡车纵梁脱脂除锈处理线平面布置图

2.2 各主要工序说明

上下料单元。由链板输送机、磁力拆垛机或磁力码垛机及横向移栽机组成。链板输送机由变频控制驱动装置,中间支撑架,链板,以及尾部改向单元等组成。链板输送机上共有两个料位,一个是上料位,另一个是等待料位。每个料位可承载4层4列纵梁,满负荷可承载32根纵梁。磁力拆/码垛机由机架,磁力吸盘组件,上下提升装置,齿轮齿条传动装置等部分组成,能作垂直和水平移动。横向移栽机由水平进给机构,垂直升降机构,对边机构和料位检测机构等组成。

送料单元。由13组辊道输送机组成。辊道输送机由4工位辊道,链式驱动机构、变频器、位置检测、链轮、链条等组成。

脱脂清洗烘干系统。由室体、槽体、喷淋系统、加热装置、吹水装置、排风装置及电控系统等组成。

抛丸清理单元。由辊道通过式抛丸清理机和相应配套的除尘器组成。通过式抛丸清理机包含抛丸室,螺旋输送机,斗提机,丸砂风选分离器等,四台45 kW高效抛丸器等。

2.3 处理线的特点及关键技术指标

(1)纵梁生产率≥66根;

(2)脱脂、清洗效果显著,可将纵梁表面的油脂、灰尘等全部去除;

(3)抛丸清理无盲区,丸料将纵梁的内外表面全部直接抛射,清理效果均匀、光亮,表面清洁度达到Sa3.0,表面粗糙度均值达到4.35 μ m;

(4)除尘器采用2级高效过滤,粉尘排放浓度在≤8 mg/m³,有效保护工作环境与工厂周围环境;

(5)变频输送辊道根据产量自动调节整线输送速度,大大提高了生产率;

(6)控制系统设有设备定期维护预警,减少意外造成的停机影响生产;

(7)整条生产线每个单元自动完成相互衔接,有效降低人员成本。

全自动卡车纵梁脱脂除锈处理线清洗抛丸前后对比见图3。

图3 清洗抛丸前后对比图片

3 项目改造前后比较

现以东风柳州汽车有限公司为例,其主要产品为5.5米至12米各种车型卡车的纵梁。

(1)项目改造前

主要采用的同时处理2~3根纵梁,脱脂、清洗采用酸洗,进入下一道工序采用转运采用叉车,每天产量300件。

图4 全自动卡车脱脂除锈处理线

每天先通过叉车转运至酸洗线,人工用行车吊运进行酸洗,酸洗处理完毕后抛丸清理。人工上料、下料、转料。每天叉车工位之间往返至少1000次。完成酸洗、抛丸整个流程累计需要5~6人。酸洗完成时工件表面比较潮湿,丸料容易产生积块,丸料循环堵塞,严重影响生产。生产占地面积大,物流不易管理,环境脏乱差。

(2)项目改造后

全自动卡车脱脂除锈处理线(图4)投入使用7个月以来,将表面脱脂、除锈、烘干、上料、下料和转料等整合在一条生产线上完成所有工艺要求。按每天生产300件产量计算,整线操作只需2名操作工人。产品质量极大提高同时,生产成本得到大幅度的下降。

初步估算,人员成本、叉车成本、行车运行成本、维护成本每月至少节约50 000元;相比原有设备维护使用每月至少节约30 000元;酸洗原材料每月至少节约20 000元,电能节约140 000度,合210 000元。全年一共可节省生产成本310 000元。

4 结论

常州好迪机械有限公司研发的全自动卡车纵梁脱脂除锈处理线与常规的脱脂除锈相比,在提高产品质量,节约能源,节省人力和制造成本,改善工人工作环境等方面有很大的优势。

Automactic carlings degreasing derusting production line

LI HongGang, ZHANG XiaoHu , CHEN HongBing ,HE CunJiang

( Changzhou HIDEA Machinery Co., Ltd., Changzhou 213133 , Jiangsu, China )

Abstract:according to the mass production of carlings degreasing derusting technology proposed new production process, designed and manufactured automatic production lines, the actual production verification achieves the design goal.

Keywords:carlings; degreasing and derusting; shot blasting; cleaning; automatic loading and unloading

中图分类号:TG234+.4;

文献标识码:A;

文章编号:1006-9658(2016)03-0055-03

DOI:10.3969/j.issn.1006-9658.2016.03.017

收稿日期:2015-12-19

作者简介:李宏刚(1985—),男,工程师, 主要从事铸造设备的设计、开发.