浅谈冷喷涂技术的应用与前景

田宁,张萍(贵州工程应用技术学院,贵州毕节 551700)

浅谈冷喷涂技术的应用与前景

田宁,张萍

(贵州工程应用技术学院,贵州毕节 551700)

摘要:冷喷涂是根据空气动力学原理开发的先进喷涂技术。其过程是高压气体经过一定低温预热(一般低于600 ℃)通过缩放喷管产生超音速气体射流,将喷涂粒子从轴向送入气体射流中加速,粒子以固态的形式撞击基体形成涂层。冷喷涂技术可获得低氧化物含量、低内应力、高硬度、大厚度涂层,冷喷涂纳米材料将成为喷涂技术领域的研究前沿之一。

关键词:冷喷涂,涂层,应用

稿件编号:1512-1142

0 前言

喷涂就是把某种材料经加热加速喷射到工件的表面上形成涂层,以获得某种需要性能的材料表面改性与强化技术。最早发展的是热喷涂技术。近年来随着材料科学和表面技术的快速发展,涌现出许多新型材料涂层,如纳米涂层、非晶涂层及其他特种功能涂层。由于对涂层成分、组织均匀性和稳定性的要求不断提高,需要在保证喷涂材料高速喷射、致密沉积、良好结合的同时尽量降低加热温度,以减少氧化、烧损、相变、晶粒化等现象发生。因此,在现有高速氧气燃料喷涂(HVOF)基础上又出现了高速空气燃料喷涂(HVAF),后者喷涂速度与前者相同,但温度下降至1 000 ℃,加之以空气作为助燃剂,成本大幅下降。

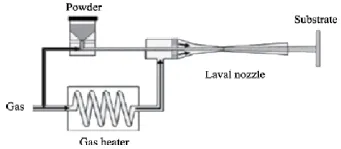

冷喷涂亦作冷气体动力喷涂(CGDS),它是以压缩气体(氮气、氦气、空气或混合气体)作为加速介质,带动金属颗粒在固态下以极高的速度碰撞基板,使颗粒发生强烈塑性变形而沉积形成图层的一种新型喷涂技术,如图1所示[1]。冷喷涂技术用于材料的表面涂层,可以改善和提高材料的表面特性,如耐磨性、耐腐蚀性和材料的机械性能等,最终提高产品的质量。冷喷涂可以实现低温状态下的金属沉积,形成的涂层残余应力低,可以制备厚涂层,涂层厚度可达到毫米级。

图1 冷喷涂原理示意图[1]

1 冷喷涂的特点

冷喷涂涂层是固态颗粒高速冲击形成的,颗粒通过温度仅有几百度的超音速气体喷嘴加速。喷涂颗粒是形成涂层,还是对基体产生喷丸或冲蚀作用,主要取决于撞击前的速度。对于一种材料存在一个临界速度,低于该速度将发生冲蚀作用,超过该速度则形成涂层,但速度过高且基体很薄则容易发生穿透现象。因此,控制喷涂颗粒的速度是冷喷涂技术的关键。

而冷喷涂与热喷涂最大的区别就是颗粒加热程度不同导致其撞击工件表面之前的状态不同。冷喷涂为了达到气流速度和对颗粒加速效果,有时也对气体进行预热处理,但温度一般在0~600 ℃,粉末颗粒仍保持固态;而热喷涂过程中颗粒被加热到熔融状态。

相对于热喷涂,冷喷涂技术有诸多优点[2-5]:①喷涂速度高,可达3 kg/h,沉积效率高,可达80%;②涂层化学成分以及显微组织结构可与原材料保持一致,基本不存在氧化、合金成分烧损。晶粒长大等现象,可以喷涂热敏感材料和活性金属及高分子材料,适用非晶、纳米晶涂层制备;③可以用不同物理化学性质的粉末机械混合制备复合材料涂层;④对基体热影响小,具有稳定的相结构和化学成分,喷涂损失小;⑤涂层外形与基体表面形貌保持一致,可达高等级表面粗糙度;⑥喷涂残余应力较低,且均为压应力降低涂层厚度限制;⑦冷喷涂结合层强度较高,可达100 MPa以上,能够满足航空、航天等领域负荷和长寿命的要求;⑧涂层致密,气孔少,致密度可达98%,可制备高热导率、高电导率涂层;⑨涂层含氧率低,冷喷涂氧化物含量(质量分数)仅为0.2%,远低于热喷涂的水准;⑩冷喷涂对环境基本无污染,喷涂飞溅的粉末可回收再利用;⑪操作简便、安全,无热辐射。

当然,虽然冷喷涂技术优点较多,但也存在一些不足之处:①对于高温合金涂层必须使用氦气,因此费用较高;②颗粒有效沉积以及稳定的高质量涂层的制备很大程度上依赖于颗粒与基板材料的特性。

冷喷涂所展示的优点远大于其不足之处,先进的氦气循环装置[6]以及低压状态下的喷枪下游粉末注入法[7]的出现,都表明业界根据需要已致力于上述缺点的改进与研究。

2 冷喷涂的应用

2.1 防腐涂层

金属的腐蚀是金属材料应用中亟待解决的问题之一,它不仅造成了材料与能源的巨大浪费,而且威胁着生产设备及人身安全。在喷涂工艺上随着冷喷涂技术的日益成熟,涂层的致密度及粘附强度有了很大的改善。冷喷涂涂层具有涂层致密、气孔少、致密度高的特点,因此能够制备性能优良的防腐蚀涂层。在钢铁的防腐蚀中,锌、铝、钛的应用十分广泛,加之采用冷喷涂技术制备,防腐性和使用寿命均有优势。

Balani[8]的研究结果表明,冷喷涂制备1100铝涂层的耐蚀性优于1100铝板。董彩常等人[9]采用冷喷涂工艺在Q235钢基体上沉积铝涂层,然后研究涂层在海水环境中和中性盐雾中的腐蚀行为。结果表明,冷喷涂铝涂层在海水中的腐蚀电位较为稳定,可以为钢基体提供阴极保护,并且铝涂层的腐蚀产物屏蔽腐蚀介质的扩散,从而降低涂层腐蚀速度;中性盐雾中也存在类似的效果。李海祥等人[10]利用电化学法研究冷喷涂Zn-50Al涂层在天然海水环境中的耐蚀性,结果表明与纯锌、纯铝涂层相比,对于钢基体,锌铝复合涂层更加适合阴极保护电位,可大大提高防护寿命,海水中涂层表面会形成一层致密的腐蚀产物膜,能有效阻止腐蚀介质向内部渗透,并保持较低的腐蚀速率。

冷喷涂Ti涂层也应用广泛,Ti具有很高的性能密度比及耐腐蚀能力。研究表明,通过优化参数,冷喷涂Ti涂层可避免热喷涂中的氧化和燃烧现象,残余应力低,结合强度高,同时涂层的使用寿命大大提高[11-14]。中国海洋大学[15]在1Cr13不锈钢上制备了Ti涂层,优化了制备工艺参数,分析涂层的耐蚀性发现,冷喷涂Ti涂层的1Cr13不锈钢在中性盐雾腐蚀环境中60天无红锈渗出,不锈钢基体得到了有效的保护。之后为了提高涂层致密度,适应海洋环境的耐蚀性要求,利用Al2O3颗粒喷射不沉积的方法将冷喷涂Ti涂层进行致密化处理。处理后的研究结果表明,涂层硬度、致密度提升,涂层的腐蚀电流密度大幅降低,耐蚀性明显提高。

在复合涂层上,孙裕昌等[16]研究了直接在未渗铝的电站水冷壁管上冷喷涂镍包铝复合粉末,水冷壁管的耐高温腐蚀强度效果好,可用于实际生产。

2.2 耐磨涂层

为了降低物料对设备的冲刷造成的磨损,在金属设备部件表面喷涂陶瓷、合金、氧化物、氟塑料等就能形成耐磨涂层。利用冷喷涂方法制备WC-Co等涂层是代替传统耐磨耐蚀硬铬镀层的良好途径。关于冷喷涂方法制备WC-Co涂层结果很多[17~21],发现WC-Co涂层结合良好,没有发生热喷涂中的相变、脱碳和晶粒长大等现象;当用氦气做动力气体时,颗粒预热500℃制备的涂层硬度可超过2000 HV,远优于基体硬度。

2.3 耐高温涂层

冷喷涂技术可以用于火箭发动机的高温保护涂层,如MCrAlY高温保护涂层、TBCs热障涂层粘合层、Cu-Cr-Al抗氧化保护层等。

2.4 其他功能涂层

冷喷涂技术也可以用于功能涂层材料。如非晶涂层、生物Ti材料及其复合材料、金属间化合物涂层、光催化TiO2涂层、热塑性材料沉积物等。

冷喷涂在电力部门应用于导电性能良好的铜涂层而大大降低电力损耗。此外,高速冷喷涂技术还在生物医学、空间技术、化学工业、采矿、机械制造、电力、石油、建筑等领域得到应用。由于具有低温特点,在材料中有70%都适用于冷喷涂处理。冷喷涂技术对贵重材料可以进行收集和再利用,因此在投资比较大的其它表面处理工程领域中具有一定的商业竞争能力,如电力工业、生物工程 、电子工业等。

3 结束语

目前,冷喷涂技术作为一种新的工艺受到广泛关注。冷喷涂技术制备的涂层具有氧化物含量低、涂层热应力小、硬度高、结合强度好,可将喷涂材料的组织结构在不发生变化的条件下转移到基体表面等优点,对于涂层的制备技术具有重要价值,同时在制备复杂结构材料的复合技术方面也发挥很大的作用。

冷喷涂技术为制备纳米结构金属涂层及块体材料提供了有效方法。同时,也为制备耐磨的金属陶瓷复合涂层,以及陶瓷功能涂层提供了工艺保证[1]。鉴于目前对冷喷涂技术的研究,冷喷涂技术可以制备导电、导热、防腐、耐磨等涂层及功能涂层,且有希望用于生产和修复许多工业零部件,如涡轮盘、汽缸、阀门、密封件、套管等。冷喷涂技术的设计与研究正向工业化应用的方向转化,同时也将在各个工业等得到广泛的应用。

参考文献

[1] 苏贤涌, 周香林, 崔华,等.冷喷涂技术的研究进展[J].表面技术, 2007, 36(5):71-74.

[2] 李文亚, 李长久.冷喷涂特性[J].中国表面工程, 2002, 15(1):12-16.

[3] Stoltenhoff T, Kreye H, Richter H J.An analysis of the cold spray process and its coatings[J].Journal of Thermal Spray Technology, 2002, 11(4): 542-550.

[4] Karthikeyan J.Cold spray technology: International status and USA efforts[J].ASB Industries Inc, December, 2004.

[5] 熊天英.国内外冷喷涂领域的最新进展[J].金属加工:热加工, 2003, (9):10-12.

[6] Pattison J, Celotto S, Morgan R, et al.Cold gas dynamic manufacturing: A non-thermal approach to freeform fabrication[J].International Journal of Machine Tools and Manufacture, 2007, 47(3): 627-634.

[7] Irissou E, Legoux J G, Ryabinin A N, et al.Review on Cold Spray Process and Technology: Part I—Intellectual Property[J].Journal of Thermal Spray Technology, 2008, 17(4):495-516.

[8] Balani K, Laha T, Agarwal A, et al.Effect of carrier gases on microstructural and electrochemical behavior of cold-sprayed 1100 aluminum coating[J].Surface & Coatings Technology, 2005, 195(2-3):272–279.

[9] 董彩常, 王洪仁, 黄国胜等.冷喷涂铝涂层在海水中的腐蚀行为研究[J].腐蚀科学与防护技术, 2010, (2):90-93.

[10] 李海祥, 李相波, 孙明先等.冷喷涂Zn-50Al复合涂层在海水中的耐蚀性能[J].中国腐蚀与防护学报, 2010, (1):62-66.

[11] Zahiri S H, Antonio C I, Jahedi M.Elimination of porosity in directly fabricated titanium via cold gas dynamic spraying[J].Journal of Materials Processing Technology, 2009, 209(2):922–929.

[12] Rafaja D, Schucknecht T, Klemm V, et al.Microstructural characterisation of titanium coatings deposited using cold gas spraying on Al2O3substrates[J].Surface & Coatings Technology, 2009, 203(203): 3206–3213.

[13] Sun J, Han Y, Cui K.Innovative fabrication of porous titanium coating on titanium by cold spraying and vacuum sintering[J].Materials Letters, 2008, 62(21):3623–3625.

[14] Wang H, Li W, Ma L, et al.Corrosion behavior of cold sprayed titanium protective coating on 1Cr13 substrate in seawater[J].Surface & Coatings Technology, 2007, 201:5203–5206.

[15] 王祺, 王洪仁, 杜敏.冷喷涂钛涂层与1Cr13不锈钢的电偶腐蚀行为[J].腐蚀与防护, 2006, 27(11):544-547.

[16] 孙裕昌, 王庆, 冯砚厅等.冷喷涂工艺在电站水冷壁管抗高温腐蚀中的应用[J].河北电力技术, 1997, 16(2): 15-161.

[17] Li C, Yang G, Gao P, et al.Characterization of Nanostructured WC-Co Deposited by Cold Spraying[J].Journal of Thermal Spray Technology, 2007, 16(5-6): 1011-1020.

[18] Kim H, Lee C, Hwang S.Fabrication of WC–Co coatings by cold spray deposition[J].Surface & Coatings Technology, 2005, 191:335-340.

[19] Lima R S, Karthikeyan J, Kay C M, et al.Microstructural characteristics of cold-sprayed nanostructured WC-Co coatings[J].Thin Solid Films, 2002, 416(1-2): 129-135.

[20] Kim H, Lee C, Hwang S.Superhard nano WC–12%Co coating by cold spray deposition[J].Materials Science & Engineering A, 2005, 391:243-248.

[21] 高培虎,杨冠军,李毅功等.双尺度结构WC-12Co涂层的冷喷涂制备[J].材料研究与应用, 2009, 3(1): 44-48.

Introduction on application and prospect of cold spray technology

TIAN Ning, ZHANG Ping

(Guizhou University of Engineering Science, Bijie 551700, Guizhou, China)

Abstract:Cold spray is an advanced coating technology developed by the principle of aerodynamics.The process is that the high pressure gas is preheated at a temperature (typically less than 600 ℃) and sprayed as supersonic gas jet with a Laval nozzle.The particles are accelerated into the gas jet and coated as a solid substrate.The coating with low oxide content, low internal stress, high hardness and thickness is obtained by cold spray technology and the cold spray nano materials is become one of the research frontier in the fi eld of spray technology.

Keywords:cold spray;coating;application

中图分类号:TG174.44;

文献标识码:A;

文章编号:1006-9658(2016)03-0013-03

DOI:10.3969/j.issn.1006-9658.2016.03.004

基金项目:贵州省普通高等学校煤化工过程装备与控制创新团队(黔教合人才团队字[2015]73);贵州省科学技术厅、毕节市科学技术局、贵州工程应用技术学院科学技术联合基金项目(黔科合LH字[2015]7583);基于汽车车身NVH的刚度研究分析与应用(黔科合LH[2014]7527)

收稿日期:2015-12-02

作者简介:田宁(1984—),男,博士,主要从事特种加工及金属成型研究工作.