基于数字图像处理的含孔洞裂纹花岗岩破裂过程数值模拟*

李冰峰 左宇军 李伟 曹洁

(1.贵州大学矿业学院 贵阳 550025; 2.贵州大学贵州省非金属矿产资源综合利用重点实验室 贵阳 550025; 3.贵州省优势矿产资源高效利用工程实验室 贵阳 550025;4.复杂地质矿山开采安全技术工程中心 贵阳 550025)

安全技术及工程

基于数字图像处理的含孔洞裂纹花岗岩破裂过程数值模拟*

李冰峰1,2,3,4左宇军1,2,3,4李伟1,2,3,4曹洁1,2,3,4

(1.贵州大学矿业学院贵阳 550025;2.贵州大学贵州省非金属矿产资源综合利用重点实验室贵阳 550025;3.贵州省优势矿产资源高效利用工程实验室贵阳 550025;4.复杂地质矿山开采安全技术工程中心贵阳 550025)

摘要在细观尺度上,采用数字图像处理技术表征花岗岩中由石英、长石和云母等材料的形状、大小及分布对花岗岩材料造成的非均匀性,结合RFPA-DIP程序建立了能准确反映材料真实细观结构的含缺陷花岗岩数值模型,并进行了常规单轴压缩模拟试验,再现了外载荷作用下含缺陷花岗岩的真实破裂过程。试验结果表明:花岗岩的预制孔洞裂纹对其最终破坏产生了重要影响;在单轴压缩试验中,由于花岗岩中各矿物颗粒不同的力学特性影响,试件中出现应力集中现象并萌生局部裂纹,且细观结构直接决定着裂纹的扩展路径,各局部裂纹的贯通导致试件最终产生拉伸破坏。

关键词数字图像处理细观结构裂纹扩展破裂过程数值模拟

0引言

岩石是一种天然的非均质材料,包含大量不同类型和空间几何分布的矿物颗粒及缺陷,具有复杂的内部细观结构。岩石的非均匀特性及内部缺陷对岩石的强度和变形破坏特性有着重要的影响。研究含缺陷岩石的裂纹扩展特征更加具有现实意义。

基于含缺陷岩石试样裂纹扩展特征规律方面的研究,目前已经取得了大量研究成果,如C. A.Tang等[1-2]采用研制开发的岩石破裂过程分析系统RFPA,探讨了含孔洞裂纹、多裂纹组合等缺陷岩石的破坏机制;李地元等[3]研究了含预制孔洞花岗岩试样在单轴压缩条件下的破坏力学响应,并运用FLAC程序进行数值模拟对比验证;王元汉等[4]对预制裂纹大理岩试样压剪试验进行了数值模拟研究;杨圣奇等[5]对含断续预制裂隙脆性大理岩在单轴压缩条件下的不同裂纹扩展模式进行了对比试验,分析了裂隙参数几何分布以及不同应力作用对大理岩变形破坏特征的影响。以上的研究,都没有考虑岩石内部不同矿物颗粒的形状、大小及分布造成的非均匀性对其破裂力学特性的影响。

近年来,数字图像处理技术在很多领域得到了广泛运用,有学者将该技术应用到材料的细观力学数值分析中,获得了很多有益的成果。例如岩石材料,其内部构造复杂且含有不同颜色的矿物颗粒,数字图像处理技术提供了一种能够区分这些矿物的方法,即通过灰度和颜色的差别区分材料的细观结构。该技术应用在花岗岩细观破裂模式研究方面,主要是针对完整的花岗岩试件进行其细观破裂力学行为研究,没有考虑内部缺陷对岩石的细观破裂力学行为的影响。因此,本文采用数字图像处理技术表征花岗岩中由石英、长石和云母等的形状及空间分布对花岗岩结构造成的非均匀性,运用RFPA-DIP软件建立了含缺陷花岗岩的数值模型并模拟了外载荷作用下的真实破裂过程。重点分析含缺陷花岗岩的变形特性、声发射以及裂纹扩展特征,并力图揭示含缺陷花岗岩宏观变形特性及裂纹扩展演化规律与其材料非均匀性之间的联系。

1数值模型建立

1.1细观结构数字图像表征

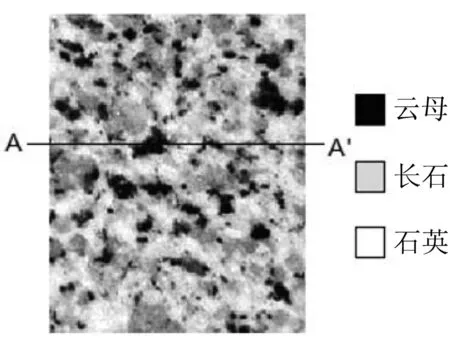

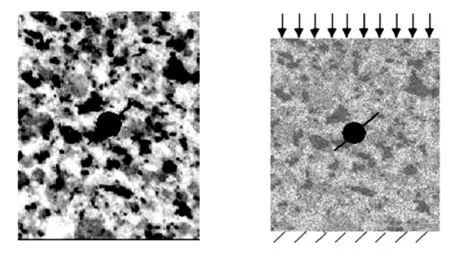

本文为了研究含缺陷岩石的变形破坏等力学特性,试验选用花岗岩作为研究对象,主要矿物成分为石英、长石和云母等矿物,这3种矿物具有不同的颜色,其中白色为石英矿物,黑色多为云母矿物,其余都认为是长石。图1通过数码相机采集花岗岩试件的表面图像,图像的像素尺寸为200像素×160像素,实际尺寸为100 mm×80 mm。

图1 花岗岩数字图像

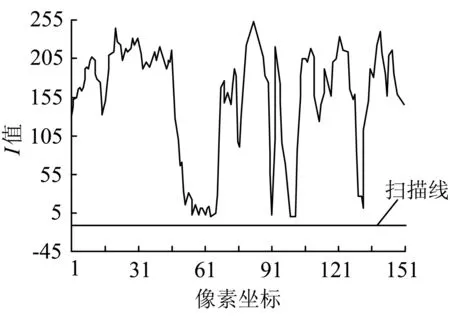

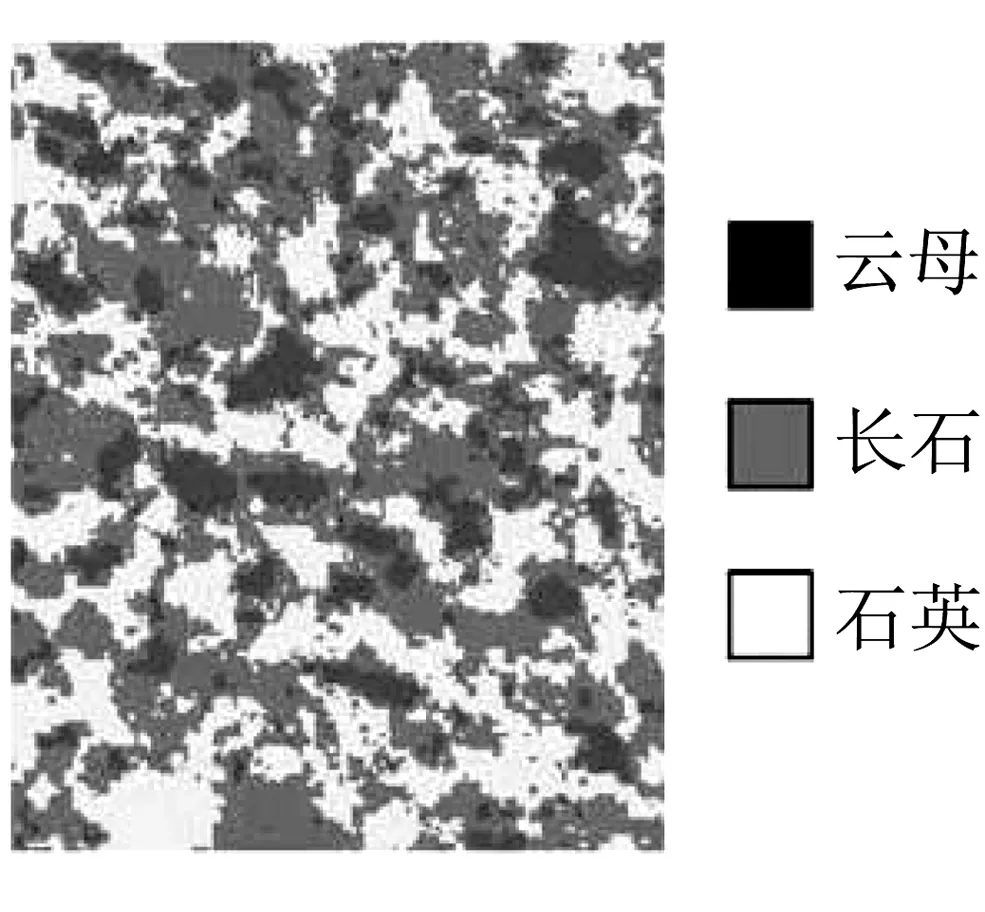

在数字图像处理过程中,能够通过不同的颜色和亮度区分并表征材料的细观结构。上图是24 bit的真彩色图像,由于彩色变化不明显,所以图像处理在HIS(Hue为色度,Saturation为饱和度,Intensity为亮度)彩色空间中通过分析亮度I值的变化规律进行多阈值分割[6]。图2是基于花岗岩表面图像AA’扫描线上I值的变化曲线,将该扫描线穿过的矿物介质与曲线的变化进行对比,通过多次试验得出分割阈值为100和200,这样就把I值分成了0~100、101~200和201~255 3个区间,即试件的内部细观介质分成了3类。图3是运用数字图像处理后得到的细观结构数字化表征图像,从图中可看出花岗岩中3种主要矿物成分的几何形状和空间分布。

图2 扫描线上I值变化曲线

图3 花岗岩细观结构表征图像

1.2数值模型建立

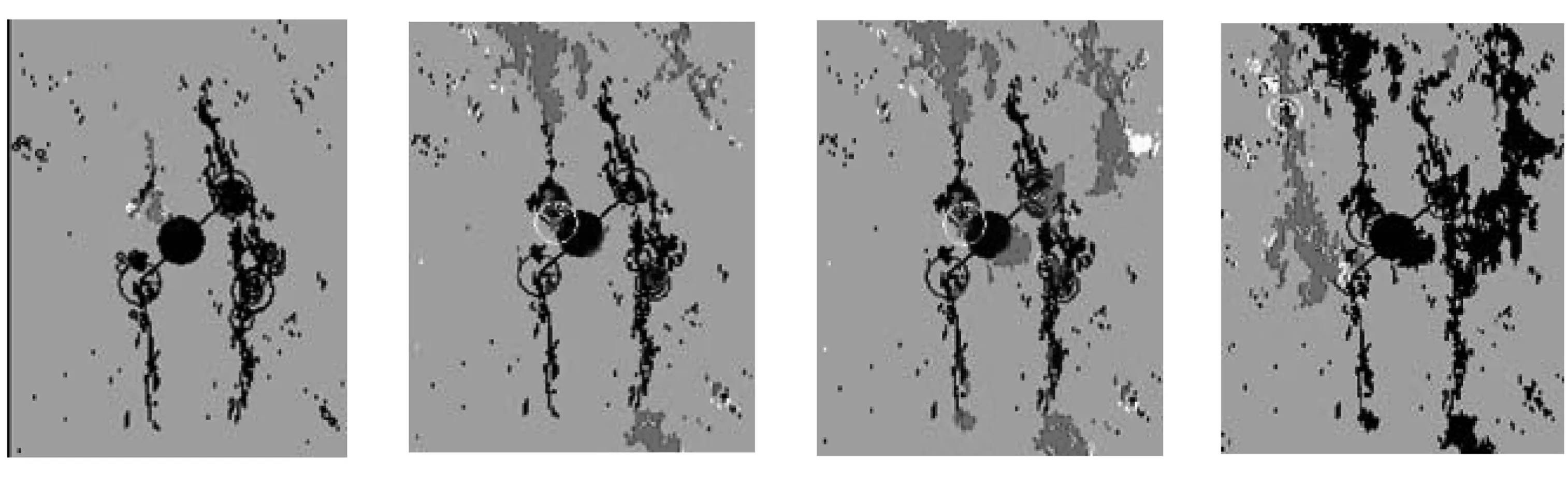

基于图3的细观结构表征图像,建立含孔洞裂纹花岗岩数值模型如图4所示。模型中预制直径12 mm的孔洞,孔洞两侧分别预制一条裂纹。花岗岩中各细观介质的材料参数如表1所示。加载方式为单轴压缩加载(见图4),模拟试验采用平面应力分析,整个加载过程采用位移控制方式,单轴压缩位移初始值为0.000 2 mm,加载增量为0.000 2 mm,加载直到试件破坏。数值试验在岩石破裂过程分析系统(RFPA2D-DIP)平台上进行,有关该系统的基本原理可参考文献[7]。

(a)图像模型 (b)数值模型(由RFPA-DIP获取)

2模拟结果及分析

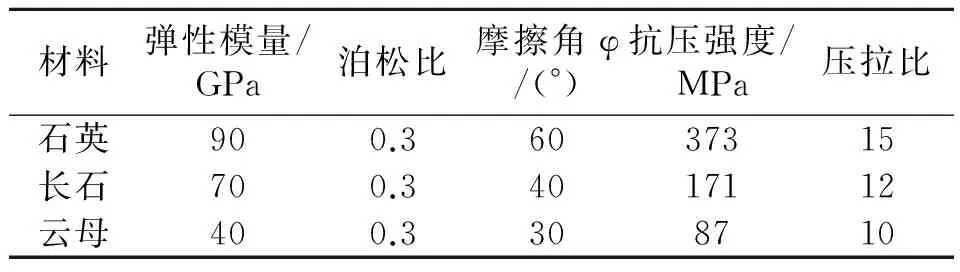

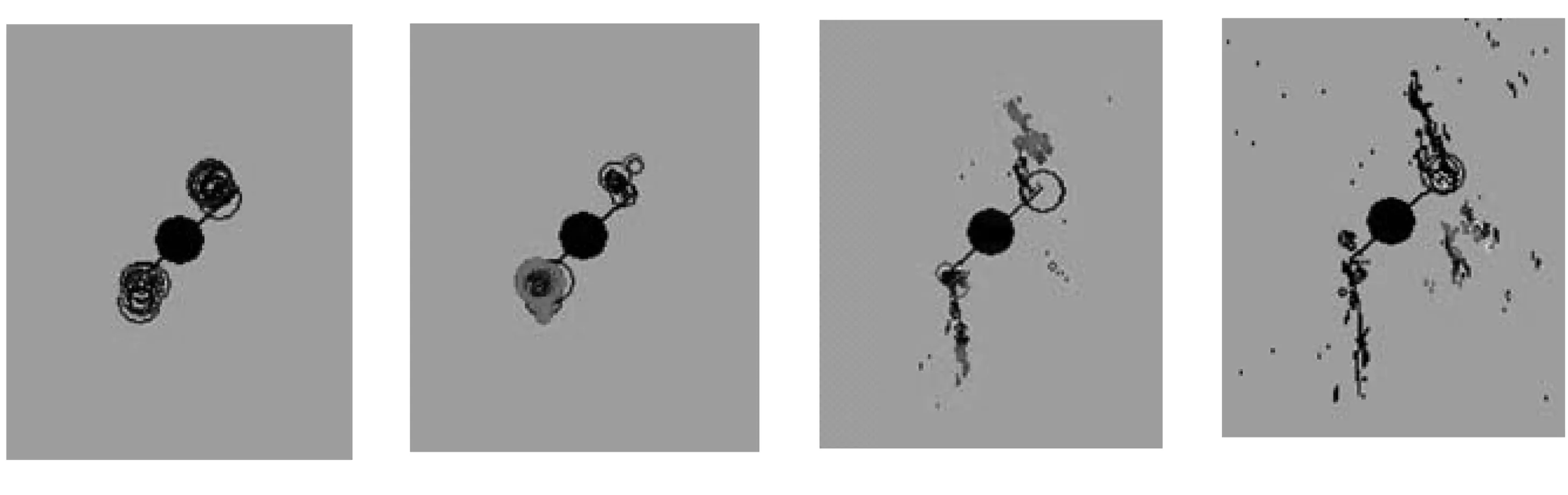

图5是加载初始阶段试件内部应力分布情况,图中亮度越高的表示应力越大,反之则越小。从图中可以看出,应力在试件内部的分布是不均匀的,而是在裂纹的尖端部位以及矿物颗粒集聚的边界处应力集中分布较显著,这说明了岩石内部缺陷及材料非均匀性对应力的分布有显著影响。

(a)最大主应力(b)最小主应力(c)最大剪应力

图5加载初期试件中主应力分布

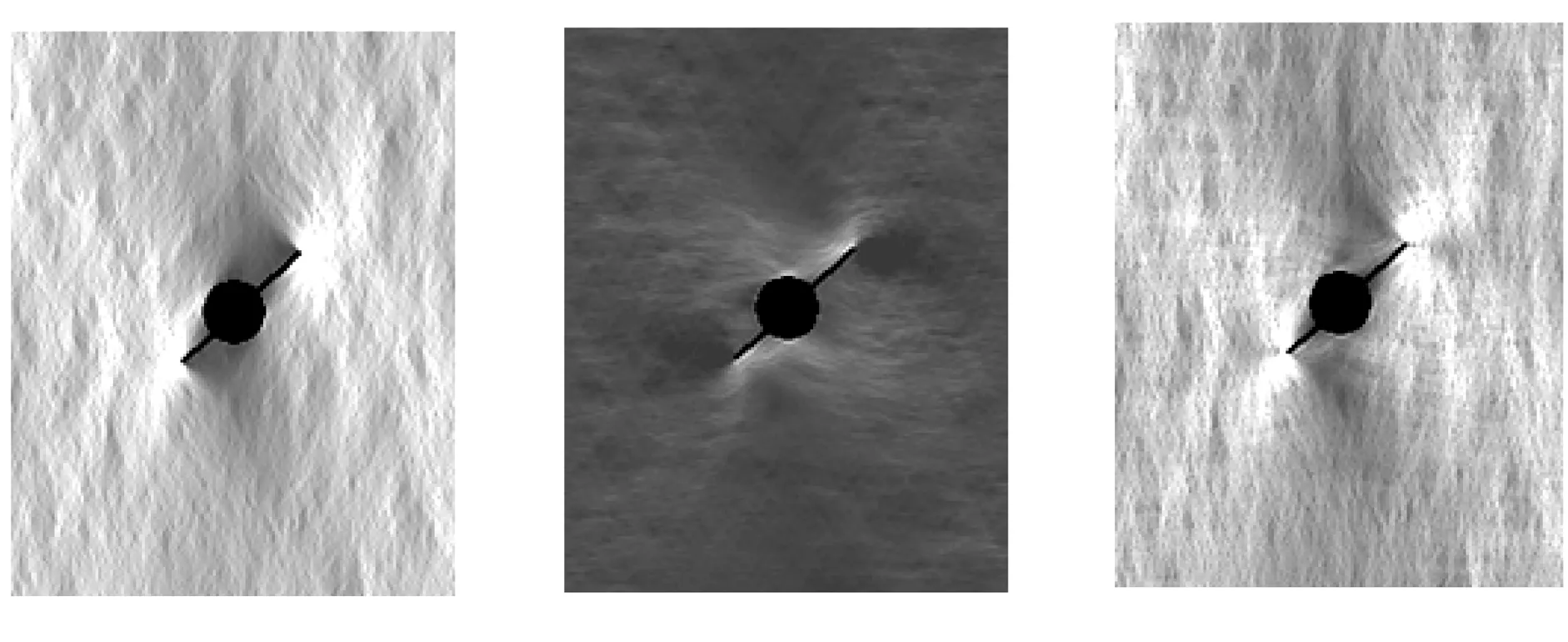

图6为含孔洞裂纹花岗岩试样在单轴压缩下的应力-应变曲线和声发射次数统计图。可看出应力-应变曲线呈典型的非均匀性。由于试件内部的缺陷以及不同矿物颗粒具有不同的力学性质,在同级加载条件下表现出不同的力学响应,造成应力不均匀分布。随着加载的进行,在局部应力集中的区域,当应力水平达到试样裂纹尖端或弱介质的拉伸强度,试件内部出现新裂纹的萌生或原始裂纹扩展,同时出现声发射现象。对比图中两变量的对应关系可看出:应力-应变曲线上出现的每一次波动都伴随着较多的声发射次数,而且最大声发射次数出现在试件峰值应力时刻,峰值之后,试样出现了较多的裂纹扩展,声发射频繁发生,因此应力-应变曲线表现出强烈的非线性。

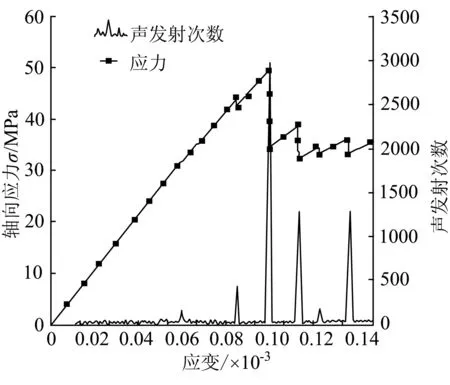

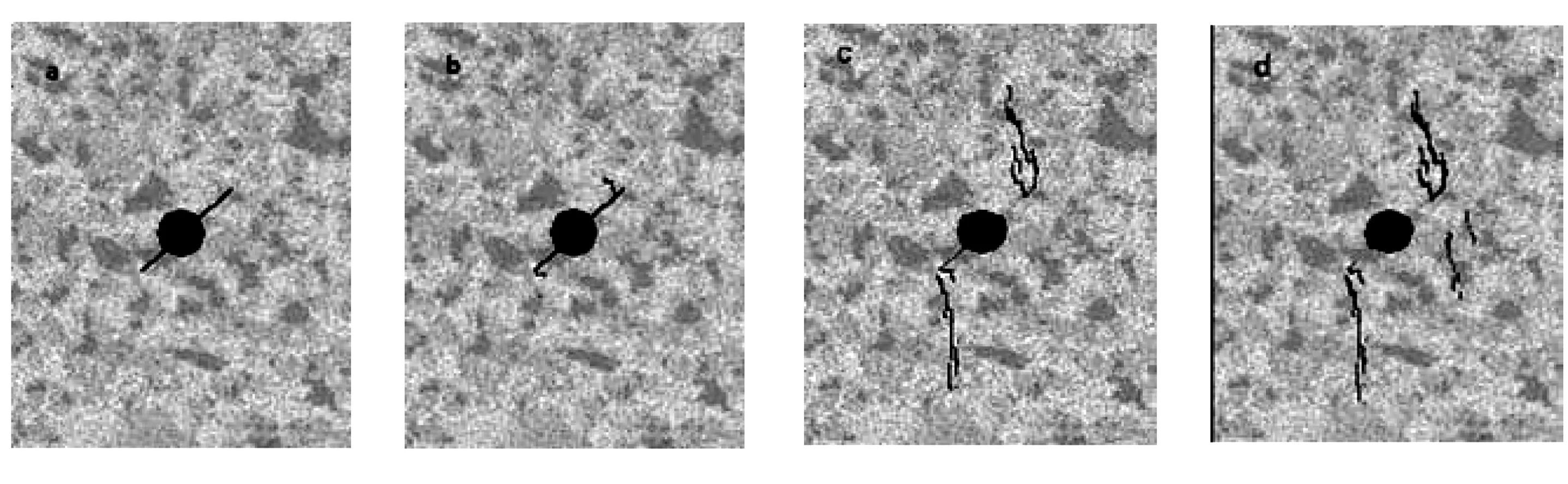

图7是单轴压缩下含缺陷花岗岩试件的破坏过程图,展现了裂纹萌生、扩展、贯通的全过程。下面对该过程的实时特性进行详细分析。在加载初期,由于试件内部初始损伤被压密,没有裂纹产生。随着加载的进行,在预制裂纹的尖端出现两条裂纹,且沿着垂直预制裂纹的方向扩展(图7(b)所示);在图7(c)时刻,预制裂纹的尖端萌生次生裂纹,且沿轴向应力方向向端面扩展;随着轴向位移的增加,图7(d)时刻预制裂纹初始损伤被压密,且在预制孔洞的右侧萌生新裂纹,对照试件内部矿物颗粒的空间位置可看出,新裂纹是在弱介质云母中萌生;随着加载的进行,孔洞右侧的裂纹沿弱介质云母及云母与长石或石英的边界扩展,而由于试样边界的限制,预制裂纹尖端萌生的裂纹没有继续扩展;加载到图7(e)时刻,在预制孔洞左上侧的云母介质内部萌生新裂纹,裂纹向试件上端面以及孔洞方向扩展,产生穿晶裂纹;加载到图7(f)时刻,裂纹与试件上端面及孔洞贯通形成局部宏观破坏面,同时在试件右上侧的云母介质处萌生新裂纹;继续加载,孔洞右侧裂纹与上部预制裂纹尖端处萌生的裂纹以及试件下端面贯通形成局部宏观破坏面(图7(g)所示),试件右上侧的裂纹不断沿弱介质云母及云母与长石或石英的边界扩展也形成破坏面(图7(h)所示),各破坏面相互贯通导致试件完全破坏。

图6 单轴压缩下应力-应变曲线和声发射次数

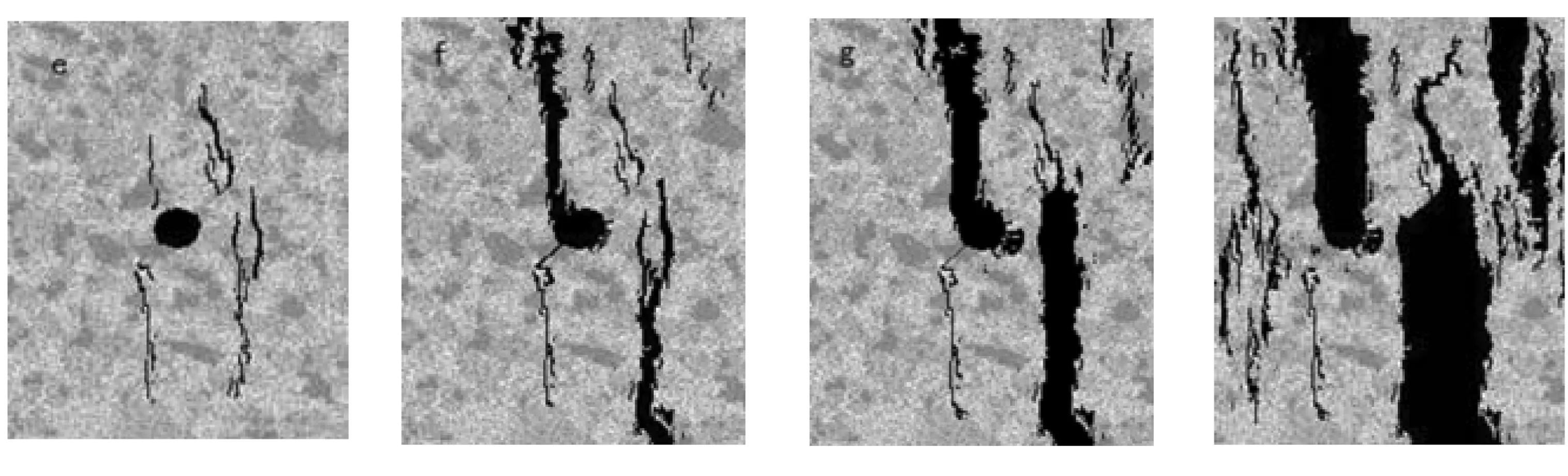

分析单轴压缩下数值试验得到的声发射结果(图8所示),图中红色为拉伸破坏,白色为压剪破坏,黑色为已破坏单元。在细观尺度上,由于试件中的细观单元发生拉伸破坏导致裂纹的萌生与扩展,裂纹之间相互贯通以及向试件两端贯通,形成剪切带导致试件最终破坏,即破坏面中细观单元发生拉伸破坏的累积是导致岩石在受压应力破坏时形成剪切带的本质。

3结论

(1)数字图像处理技术能够有效表征岩石的细观结构,基于岩石真实细观结构建立的模型应用是数值计算能获得可靠结果的强有力保证。

(2)由于试件细观结构的影响,导致应力分布呈非均匀性,即在裂纹的尖端以及矿物颗粒集聚的边界处应力集中较显著。

(3)裂纹首先在预制裂纹尖端萌生并扩展,且新裂纹主要由弱介质云母中开始萌生,沿着弱介质云母与长石或石英的边界处扩展,直至与试件两端面及预制缺陷贯通形成宏观剪切带。

(4)岩石受压应力破坏产生的剪切带实质是剪切带中细观单元发生拉伸破坏的累积,最终导致拉伸破坏。

(a)(b)(c)(d)

(e)(f)(g)(h)

图7单轴压缩下试件破坏过程

图8单轴压缩时的声发射图

参考文献

[1]TANG C A, KOU S Q.Crack propagation and coalescence in brittle materials under compression[J].Engineering Fracture Mechanics, 1998, 61(3/4):311-324.

[2]WONG R H C,LIN P,TANG C A. Experimental and numerical study on splitting failure of brittle solids containing single pore under uniaxial compression[J]. Mechanics of Materials,2006,38(1/2):142-159.

[3]李地元,李夕兵,李春林,等.单轴压缩下含预制孔洞板状花岗岩试样力学响应的试验和数值研究[J].岩石力学与工程学报,2011,30(6):1198-1206.

[4]王元汉,苗语,李银平.预制裂纹岩石压剪试验的数值模拟分析[J].岩石力学与工程学报,2004,23(18):3113-3116.

[5]杨圣奇,戴永浩,韩立军,等.断续预制裂隙脆性大理岩变形破坏特性单轴压缩试验研究[J].岩石力学与工程学报,2009,28(12):2391-2404.

[6]于庆磊.基于数字图像的岩石类材料破裂过程分析方法研究[D].沈阳:东北大学,2008.

[7]唐春安,王述红,傅宇方.岩石破裂过程数值试验[M].北京:科学出版社,2003.

*基金项目:国家自然科学基金(51574093),国家科技支撑计划项目(2012BAB08B06),贵州省应用基础研究计划重大项目(JZ字[2014]2005),贵州大学研究生创新基金项目(研理工2015068)。

作者简介李冰峰,硕士,主要从事岩石力学与采矿工程方面的研究。

(收稿日期:2016-01-05)

Numerical Simulation on Failure Process of Granite Containing Holes and Crack Based on Digital Image Processing

LI Bingfeng1,2,3,4ZUO Yujun1,2,3,4LI Wei1,2,3,4CAO Jie1,2,3,4

(1.MiningCollegeofGuizhouUniversityGuiyang550025)

AbstractAt meso-scale level, the digital image processing technologies are applied to charactrerize the heterogeneity for the distribution, the shape and size of fifferent minerals in granite, according to RFPA-DIP code, a numerical model of granite containing flaws is thus developed, and also the regular simulating laboratory test of uniaxial compression is conducted to visually observe the real fuilure processes of granite. The results show that precrack of granite has a great effect on its ultimate filure; in the test of uniaxial compression, due to the impact of different mechanical properties of granite minerals, the stress concentration phenonemnon occures in a specimen and local crack also appears, the expansion path of crack directly relies on the microstructure and the specimen tensile damage is eventually resulted from the cutthrough of every local crack.

Key Wordsdigital image processingmicrostructurecrack propagationfailure processnumerical simulation