插入深度与载气流量对铁水颗粒镁脱硫影响的数值模拟

杨小光,杨世山,李志杰,张海涛,李福高

(1北京科技大学 冶金与生态工程学院,北京100083;2青岛钢铁有限公司 炼钢厂,山东 青岛260043)

试验研究

插入深度与载气流量对铁水颗粒镁脱硫影响的数值模拟

杨小光1,杨世山1,李志杰1,张海涛2,李福高2

(1北京科技大学冶金与生态工程学院,北京100083;2青岛钢铁有限公司炼钢厂,山东青岛260043)

摘要:在CFD软件平台上进行喷吹颗粒镁铁水脱硫数值模拟,通过改变喷枪插入深度、载气流量等参数,探究其对脱硫过程中铁水罐内流场以及混匀死区的影响。结果表明,在一定条件下,增大喷枪插入深度、适当降低载气流量均可改善喷吹颗粒镁的动力学条件,增强脱硫效果。

关键词:铁水脱硫;喷吹颗粒镁;插入深度;载气流量;CFD数值模拟

1 前 言

铁水预处理脱硫工艺是现代钢铁企业生产高附加值钢种、降低生产成本、提高钢铁企业竞争力的重要工艺技术,是一种经济高效的脱硫方法,其中颗粒镁脱硫工艺因具有脱硫效果好、脱硫剂消耗量少、脱硫渣量少、铁损少、设备投资低等优点[1]而得到广泛应用。

前人已有针对铁水预处理镁脱硫数值模拟研究,曹兴平[2]在CFD软件平台上,通过改变不同的喷枪插入深度,探究其对铁水内部压力场、速度场及气体体积分数的影响;黄群新等[3]利用水模拟的方法研究了喷枪枪位、载气流量等因素对100 t铁水罐喷镁脱硫时混匀时间及流场的影响。本工作通过改变喷枪插入深度与喷吹气体流量,利用CFD系列软件对颗粒镁脱硫过程中铁水罐内的流场以及混匀死区进行了数值模拟研究,用以优化喷吹脱硫工艺,为生产实践提供借鉴和参考。

2 数值模拟条件

2.1数值模拟方案

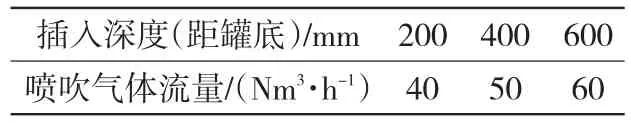

通过改变喷枪插入深度与喷吹气体流量,利用CFD系列软件,通过数学建模—确定离散化方法—求解计算—后处理等一系列过程对颗粒镁脱硫过程中铁水罐内的流场以及混匀死区进行模拟研究,目的是减小混匀死区,增加气体停留时间。具体模拟方案如表1所示。

表1 数值模拟方案

2.2数学及物理模型

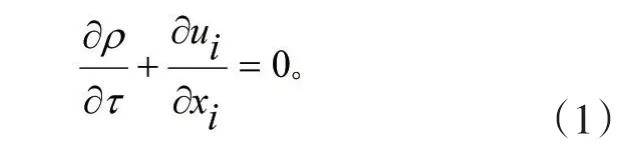

模拟铁水在静止状态下从t=0时刻开始喷吹到铁水流动相对稳定的过程,不考虑镁脱硫化学反应,不考虑温度变化对流动的影响,将流场视为非稳态气液两相流。其控制方程[4]表示如下。

1)连续性方程。流体流动须满足质量守恒定律,在二维直角坐标平面内,连续性方程可表示为:

因为流体不可压缩,(1)式可简化为:

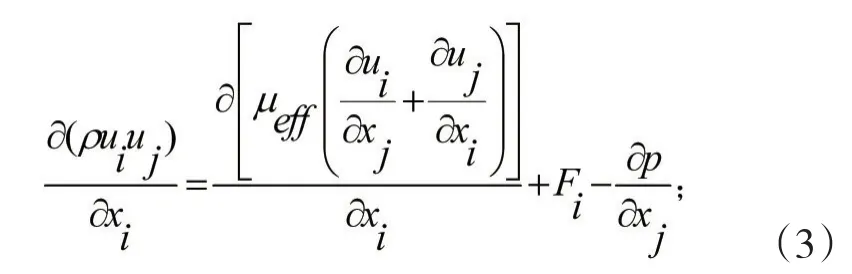

2)动量方程。对于不可压缩流体:

式中,ρ为密度,ui和uj分别为xi、xj方向上的速度分量,μl和μt分别为层流和湍流的黏性系数,t为时间,p为压力,ueff为黏度有效系数,gi为i方向上的重力加速度,Fi为源项。

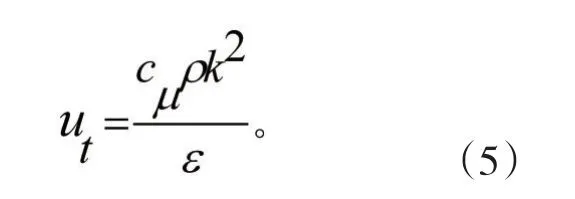

采用k-ε模型时,湍流黏性系数定义为:

3)湍流的基本特征是具有随机性质的涡旋结构以及这些涡旋在流体内部的不规则随机运动引起的流体的速度、压力、温度等各种流动物理量的脉动,工程流体问题绝大多数是湍流流动。在管内流动,边界层流动、剪切流动以及三维边界层流动的模拟计算使用k-ε模型表现良好。

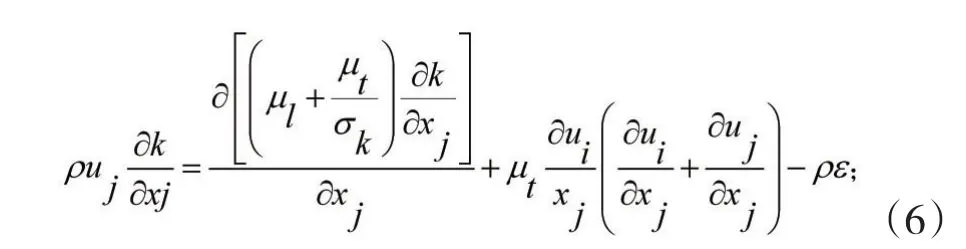

k和ε控制方程分别为:

k-ε双方程湍流模型系数为:Cμ=0.09,c1=1.44,c2=1.92,σk=1,σe=1.3[5]。

2.3网格划分及求解

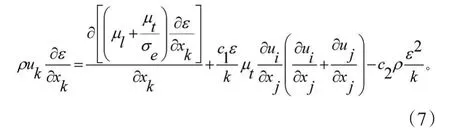

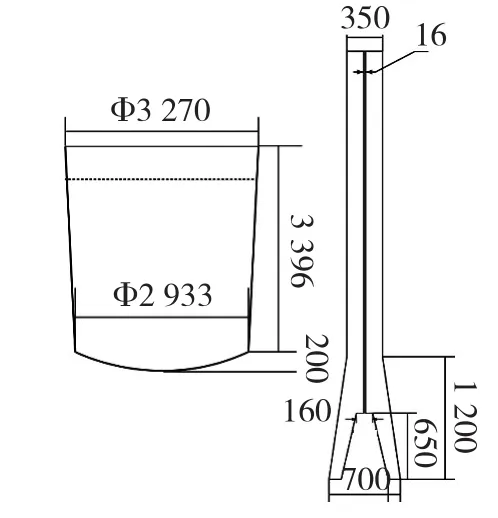

如图1所示,以青钢100 t铁水罐为例建立二维几何模型。为节省计算资源,取过铁水罐竖截面中心1/2为模拟平面,建成如图2所示的网格结构。由于氮气几乎不溶于铁水,选择VOF多相流模型模拟气液两相流动过程,选择k-ε湍流模型计算流体的湍流过程,选择氮气为第一相,铁水为第二相。模拟采用结构化四边形网格,在近壁面及边界处进行网格加密处理,采用速度入口、压力出口边界条件,采用二阶迎风格式,压力耦合方法求解,计算时间步长0.000 5 s,求解时长20 s,残差设置10-3。

图1 青钢铁水罐及喷枪尺寸

图2 网格结构

3 数值模拟结果及分析

3.1插入深度对脱硫效果的影响

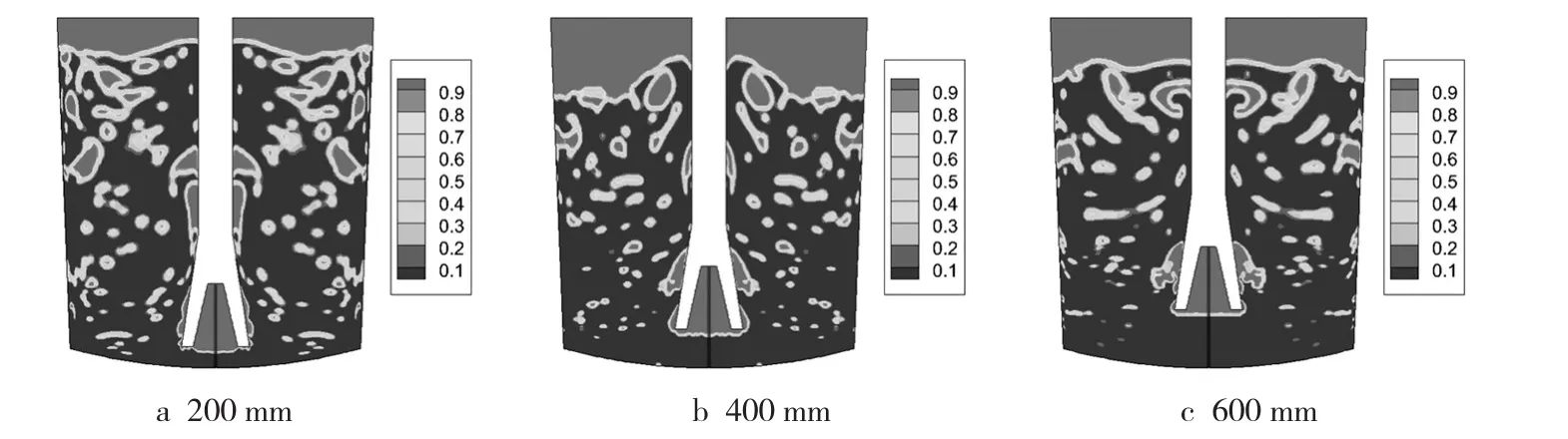

通过在CFD软件平台上模拟不同喷枪插入深度H(距罐底200 mm、400 mm、600 mm),铁水罐内两相流、速度相关情况,并通过死区比例来衡量喷吹脱硫的动力学效果。图3为不同喷枪插入深度铁水罐内气液两相图。由图3可知,喷枪插入铁水深度越深,罐内铁水下部所含气体越多,整个铁水罐内的气体分布也更加均匀。

图3喷枪不同插入深度铁水罐内的气液两相图

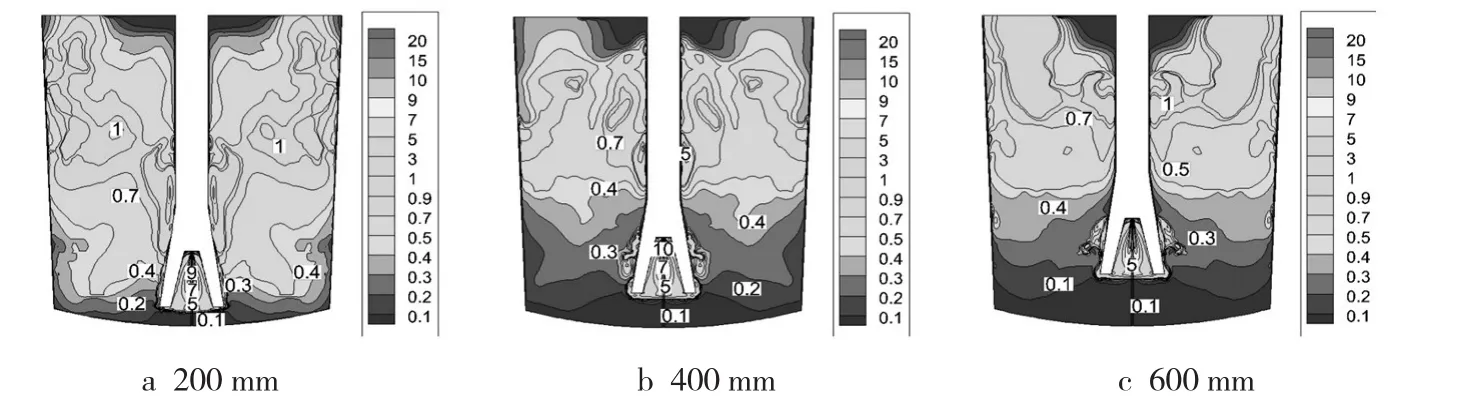

图4和图5分别为喷枪不同插入深度铁水罐内流场的速度等值线与湍动能等值线。从图中可以看出,随着喷枪插入深度的减小,铁水罐底特别是喇叭口下方的速度<0.3 m/s的区域逐渐增大,同时湍动能低于0.1 m2/s2的区域明显增大,混匀效果变差,对脱硫反应不利。

图4 喷枪不同插入深度铁水罐内流场的速度等值线

图5 喷枪不同插入深度铁水罐内流场的湍动能等值线

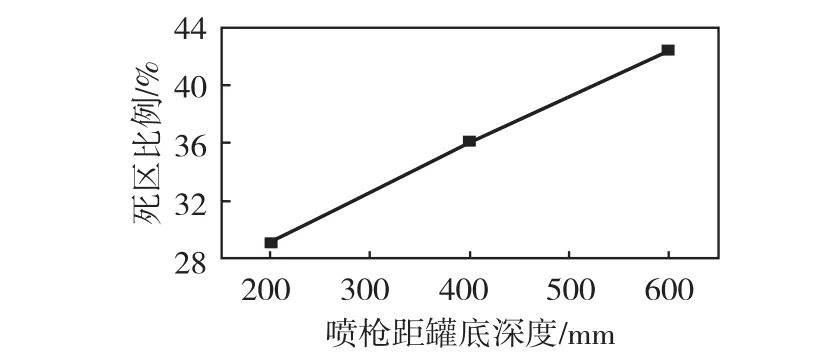

为精确反映喷枪插入深度对铁水罐内流场混匀死区大小的影响,定义流场中速度<0.3 m/s的区域为混匀死区。图6为死区比例与喷枪插入深度的关系,由图6可知,随着喷枪插入铁水中的深度增加,混匀死区逐渐减小,混匀效果变好。故建议青钢颗粒镁脱硫喷枪的插入深度为距罐底200 mm。

图6 铁水罐内死区比例与喷枪插入深度的关系

3.2载气流量对脱硫效果的影响

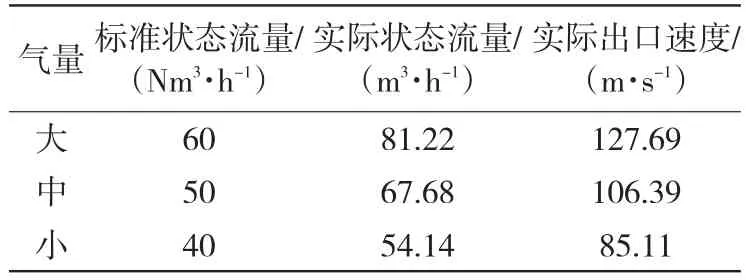

运用CFD系列软件模拟载气流量对脱硫效果的影响。以青钢100 t铁水罐喷吹颗粒镁脱硫工艺为参照,取喷吹载气流量范围为40~60 Nm3/h,取大、中、小3个气体流量,其流量与喷枪出口速度的换算关系如表2所示。

表2 载气流量与喷枪出口速度换算关系

以最优插入深度(喷枪喇叭口距离罐底200 mm)为基础,实际出口速度为入口边界条件,其他条件相同,在不同的喷吹气量下,探究其对铁水罐内流场以及混匀死区的影响。

图7为铁水罐内的气液两相图。在实际喷吹气量范围内,随着载气流量的增大,气体对铁水的扰动作用加强,但气量过大,载气流量为50 Nm3/h(见图7b)和60 Nm3/h(见图7c)时,铁水均产生了明显的喷溅,故载气流量过大,将会造成铁水喷溅溢出,会导致铁水损失。

图7不同载气流量铁水罐内的气液两相图

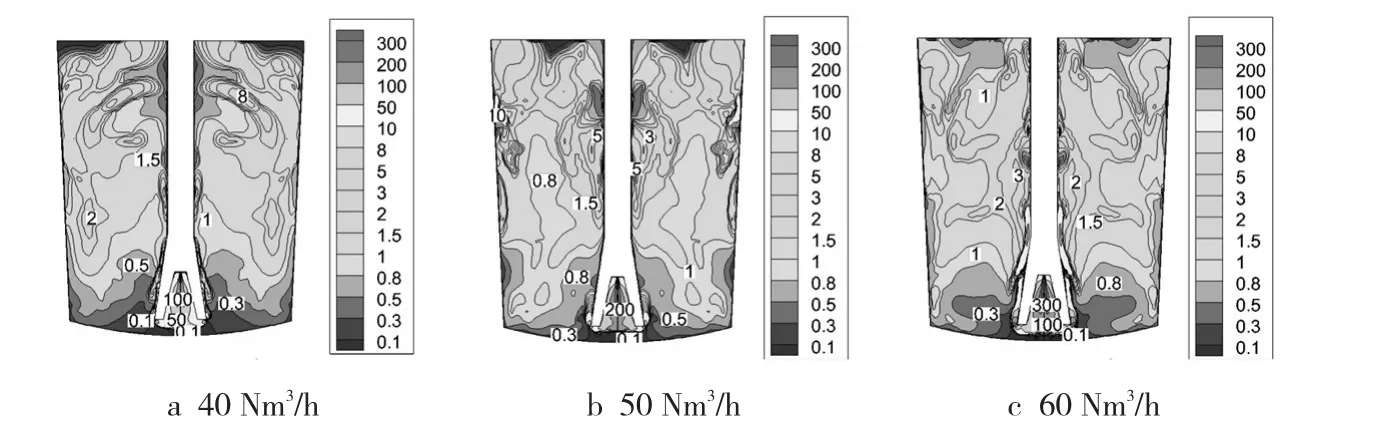

图8与图9分别为不同载气流量条件下,铁水罐内的速度等值线与湍动能等值线。由图可知,随着喷吹流量从40 Nm3/h增大到50 Nm3/h,铁水罐内流场中速度<0.3 m/s的区域与湍动能<0.10 m2/s2的区域均有所减小但不明显,铁水罐喷枪出口处的速度增加,但当载气流量从50 Nm3/h增大到60 Nm3/h时,铁水罐下部流场中的速度与湍动能有所减小,靠近喷枪壁的区域速度较大,表明当载气流量增大到60 Nm3/h时,由于速度太快,气体对铁水竖直方向的扰动作用增强,而对铁水罐下部横向区域扰动减弱。

图8 不同载气流量铁水罐内流场的速度等值线

图9 不同载气流量铁水罐内流场的湍动能等值线

模拟不同喷吹流量下铁水罐内混匀死区的大小如图10所示。由图可知,在载气流量从40 Nm3/h变化到60 Nm3/h的过程中,混匀死区比例变化不大,表明此喷吹气量的范围对铁水罐内流场的混匀死区的影响并不大,当载气流量从40 Nm3/h增大到50 Nm3/h时,混匀死区略有减小,当载气流量从50 Nm3/ h增大到60 Nm3/h时,混匀死区反而略有增加。

图10 铁水罐内死区比例与载气流量的关系

在喷枪入口处添加第三相示踪剂,该示踪剂的物理性质与载气氮气相同,在喷吹稳定的时刻,设t= 0,在流场入口处加入该示踪剂,同时停止喷吹氮气,入口处的条件设置不变,在流场出口处检测示踪剂浓度,作出其浓度随时间变化的RTD曲线,依据公式(8)[6],模拟了气相在铁水中的停留时间。

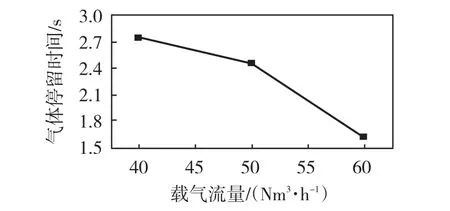

示踪剂的运动路径如图11所示,示踪剂平均停留时间随载气流量的变化如图12所示。由图12可知,随着载气流量的增大,气体在铁水中的停留时间变短,特别是在大气量(60 Nm3/h)时,气体在铁水中的停留时间最短,这会导致镁与硫反应不充分,增加颗粒镁的损耗,降低镁的利用率及脱硫率。

图11 停留时间模拟过程示踪剂的运动路径

图12 气体停留时间与载气流量的关系

建议在保证不堵枪且喷吹过程平稳的情况下,维持40 Nm3/h的载气流量或通过工业性试验确定更低的、最适宜的载气流量。

4 结 论

4.1随喷枪插入深度增加,铁水罐内混匀死区减小,颗粒镁的脱硫效果变好。建议青钢颗粒镁脱硫喷枪的插入深度为距罐底200 mm。

4.2在最佳的喷枪插入深度,载气流量从40 Nm3/h增大到60 Nm3/h的过程中,铁水罐内的动力学条件改善不明显,建议在保证不堵枪且喷吹过程平稳的情况下,维持40 Nm3/h的载气流量或通过工业性试验确定更低的、最适宜的载气流量。

参考文献:

[1]杨世山,沈甦.铁水预处理工艺、设备及操作[J].炼钢,2000,16(5):13-16.

[2]曹兴平,王长勇,杜海涛.喷吹铁水脱硫过程中气液两相数值模拟研究[J].冶金设备,2014(Z1):5-9.

[3]黄群新,倪红卫,张华,等.铁水喷镁脱硫工艺优化[J].炼钢,2007,23(1):21-23.

[4]Jiyuan Tu. Guan Heng Yeoh. Chaoqun Liu.计算流体力学—从实践中学习[M].沈阳:东北大学出版社,2014:46-79.

[5]Launder B.E., Spalding D.B. Mathematical Models of Turbulence [M].London:Academic Press, 1972:60-63.

[6]Moumtez Bensouici, Ahmed Bellaouar, Kamel Talbi. Numerical Investigation of the Fluid Flow in Continuous Casting Tundish Using Analysis of RTD Curves[J].Journal of Iron and Steel Research, International. 2009,16(2):22-29.

Numerical Simulations on the Effect of Insertion Depth and Carrier Gas Flow Rate on the Hot Metal Desulfurization by Injecting Granular Magnesium

YANG Xiaoguang1, YANG Shishan1, LI Zhijie1, ZHANG Haitao2, LI Fugao2

(1 School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2 The Steelmaking Plant of Qingdao Iron and Steel Group Co., Ltd., Qingdao, 260043, China)

Abstract:The numerical simulations on the hot metal desulfurization by injecting granular magnesium were carried out in CFD software platform through changing the insertion depth of injection lance, carrier gas flow rate to explore the effect of these process parameters on the flow field inside the iron ladle and blending dead zone. The results showed that under given conditions, the dynamics condition and desulfurization efficiency of granular magnesium could be improved by increasing insertion depth of injection lance, properly lowering carrier gas flow rate.

Key words:hot metal desulfurization; injection of granular magnesium; insertion depth; carrier gas flow rate; CFD numerical simulation

中图分类号:TF704.3

文献标识码:A

文章编号:1004-4620(2016)02-0029-04

收稿日期:2015-12-28

作者简介:杨小光,男,1990年生,2013年毕业于武汉科技大学冶金工程专业。现为北京科技大学冶金与生态工程学院2013级硕士研究生,研究方向为铁水预处理及冶金过程数值模拟。