高热流密度器件水冷散热器结构性能的实验研究

崔卓,诸凯,王雅博,魏杰(天津商业大学机械工程学院,天津 300110)

研究开发

高热流密度器件水冷散热器结构性能的实验研究

崔卓,诸凯,王雅博,魏杰

(天津商业大学机械工程学院,天津 300110)

摘要:与平行流水冷散热相比,现阶段对喷射流水冷散热的研究报道较少。为了研究喷射流结构的散热效果,本文设计了两种喷射流结构的水冷散热器,搭建了以去离子水为冷却介质的液冷散热器实验台,调节实验的热流密度及冷却水流量在不同条件下观察芯片温度及散热器底板温度的变化,得到了不同热流密度下芯片温度、散热器底板温度及热阻随冷却水流量的变化规律。散热器内部针翅结构和冷却水流动方式的改变可使芯片温度降低 5~8℃,散热器底板平均温度也相应降低 4℃左右,且底板温度梯度较小。同时,热阻的变化随流量增大逐渐变缓,散热器结构改进使热阻减小了7%~8%。实验结果表明,改进结构的散热器能有效加强边角区域流体的扰动,提升散热器整体的换热效率,表明喷射流水冷散热是一种高效的散热方式。

关键词:传热;传质;对流;针柱;水冷散热器

第一作者:崔卓(1990—),男,硕士研究生。联系人:王雅博,讲师,研究方向为强化传热传质。E-mail wang_yabo@tju.edu.c。

近年来,电子系统性能的不断提高使其功率密度呈不断上升的趋势,随之而来的散热需求也越来越高。同时,系统正朝着小型化的方向发展,这也必将导致散热器体积的不断减小。更高的散热需求和更小的空间体积给散热器的研究提出了新的要求,如何通过对其结构的改进强化其内部传热,提高单位体积传热效率已成为近年来研究的热点。在过去二十年中,水冷散热已逐渐取代风冷散热被用于高热流电子系统的冷却,而在水冷散热器的研究中,针柱结构也被证明是一种更为高效的冷却结构。与矩形翅片及波纹翅片等结构连续的翅片相比,针柱结构能在较小的空间体积下获得更大的传热面积,且在增加流体扰动的同时,提高了内部流体的最大流速,从而增大了散热器的对流换热系数。SAHITI等[1-2]通过实验的方法证明了在同样的泵输出功率和换热体积下,针柱结构是最为高效的换热结构。正是由于针翅结构的这些特点,针柱散热器散热效果的影响参数正在得到越来越多的研究。首先受到广泛关注的参数是针柱结构的相对高度(H/d,其中H为针柱的高度,d为针柱的直径),CHYU等[3]研究了不同的针柱高度和水力半径比值(h/Dh-pf)对散热器效果的影响,实验结果表明,当h/Dh-pf=2时,换热器效率最佳。BRIGHAM和VANFOSSEN等[4-5]采取实验的方法对不同相对高度的针柱阵列进行了研究,结果表明,长针柱(H/d>4)在传热效率方面与短针柱相比有一定的优势。PANDIT等[6]同样通过实验的方法研究了不同的针柱与通道高度比率对散热效果的影响,研究结论为当高度比率为50%时,针柱结构的散热效率最佳。针柱的几何形状及其排布方式是影响散热器散热效果的另一重要参数,DESHMUKH等[7]通过理论计算和实验的方法研究的椭圆形针柱和圆形针柱之间的传热性能差异,结果证明在相同的空隙率和纵横比下,椭圆形针柱有着更小的传热热阻和更大的传热系数。丁杰等[8]通过数值计算的方法对5种不同形状的针柱结构(带小突起枣核状、光滑枣核状、菱形、圆形和方形)的散热性能进行了对比定性研究,其主要结论为在不同的计算模型下,带小突起枣核状的针柱结构均表现出最优的散热性能,且菱形的散热性能始终优于圆形和方形针柱。CORMIER等[9]认为沿针柱高度方向形状变化的针柱有利于强化其传热,在此基础上提出了一种金字塔形的变截面翅片,实验结果表明,金字塔形针柱能有效增大传热面积并减小流动阻力,这为变截面针柱结构的研究提供了新的思路。TULLIUS 等[10]通过实验和数学计算的方法对针柱高度形状等多个参数进行了研究,结果表明矩形针柱换热效果优于其他形状的针柱散热结构,但其压力损失也随着雷诺数的上升而明显增大。牛永红等[11]同样通过数值模拟和内部可视化的方法对3种散热器(翅片式、翅柱式和交叉柱式)内部排布结构进行了研究,结果表明翅柱式结构散热器冷却水底面的温度分布比较均匀且底面最高温度最低,散热效果由于其他两种结构的散热器。

在以上针柱结构水冷散热器的研究中,存在着两点问题:第一,虽然上述研究中水冷散热器流道形式各有不同,但其进出口位置基本全部位于针柱阵列的两端,冷却流体在流动过程方向唯一,沿确定方向横掠针柱阵列,而对于内部流体呈多方向流动的水冷散热器研究还比较少;其二,以上对针柱结构的研究通常不考虑边壁对流体流动及散热的影响,而在水冷散热器的实际运用中,流体流经水冷散热器的有限空间内,必然会受到边壁的影响而改变其流动状态,从而对其散热效果产生影响。本文基于这两个问题,提出了两种散热器结构,用实验的方法对其散热性能进行了研究。从温度分布、对流换热系数及总热阻3个方面比较了两种散热器的散热性能,为后续的研究提出了可供参考的依据。

1 散热器结构介绍

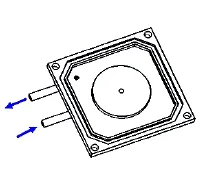

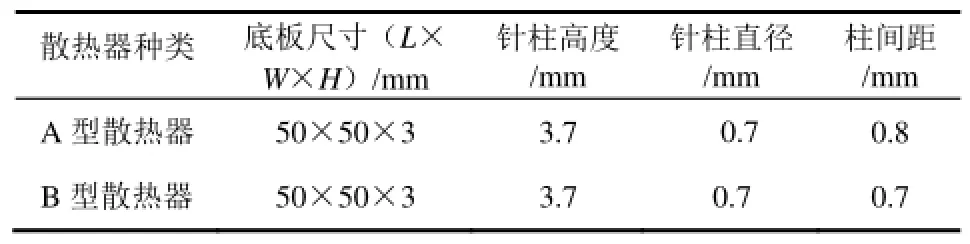

图1 A型散热器上盖示意图

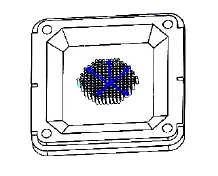

图2 A型散热器底板示意图

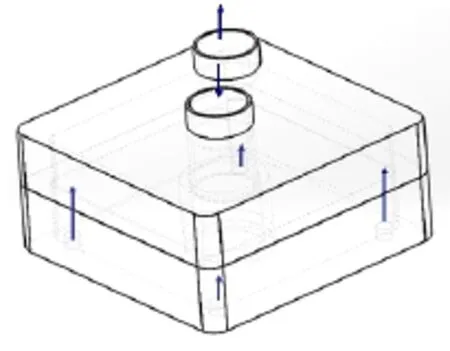

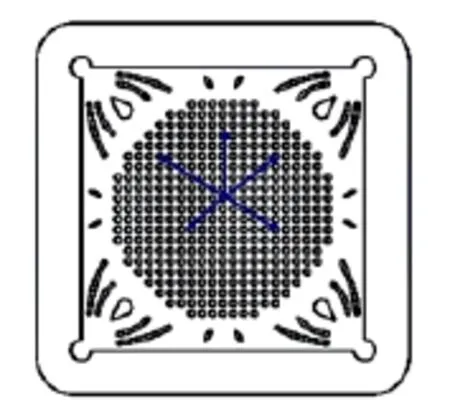

如图1~图4所示,散热器A和B为本文所提出的两种散热器结构,冷却水流向如图中箭头所示。两种散热器的冷却水入口均位于针柱阵列的中心,冷却水进入散热器后,由中心向四周发散流动,最终经顶部出口流出散热器。同时,A与B两种散热器也存在着两点结构上的差异。其一,B型散热器在内腔边缘区域加设了导流片,增加了此区域的流体扰动,使边缘区域的换热效率得到了提升;其二,考虑到散热器A冷却水出口在一侧边角区域会造成流动的不平均现象,散热器B的上盖采取了双层结构的形式,在散热器4个边角区域全部设置了冷却水出口,流出散热器的冷却水先进入上盖内的空腔,最终流出散热器。两种散热器结构参数如表1所示。

图3 散热器上盖示意图

图4 B型散热器底板示意图

表1 散热器主要参数

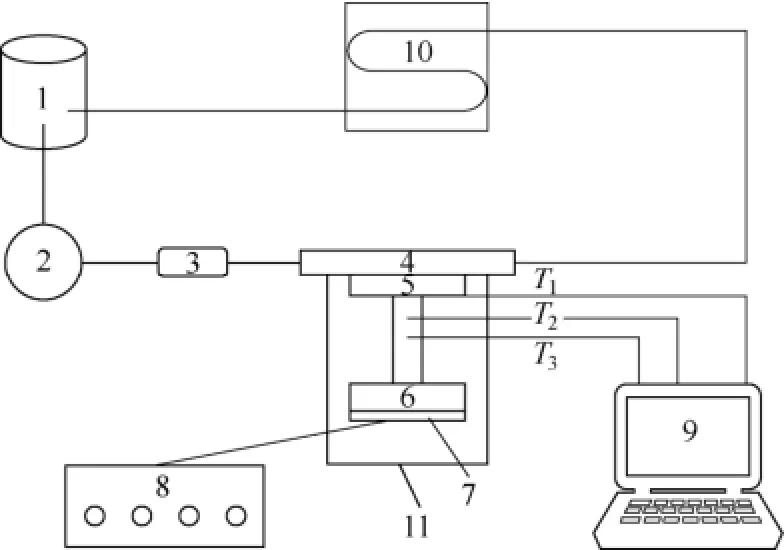

2 实验台介绍

图5为实验台的示意图。如图5所示,实验台主要由两部分构成,即散热系统和测量系统。

2.1 散热系统

散热系统包括稳流稳压直流电源、硅加热片、工字形加热源、散热器、直流水泵、冷却水箱、冷凝器。将工字形加热源顶部区域作为模拟CPU芯片,面积为3cm2,在工字形加热源外部设有隔热罩,用于减小工字形加热源的传热损失,模拟CPU芯片与散热器底板之间涂有含银的导热膏,以此来降低散热器与芯片间的接触热阻。用恒温水域来调节进口水温度,冷却水经直流水泵被输送至散热器,而后流过冷凝器后回到恒温水域,进入下一循环。

图5 实验台示意图

2.2 测量系统

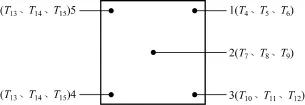

图6 A型散热器底板温度测点及热电偶布置图

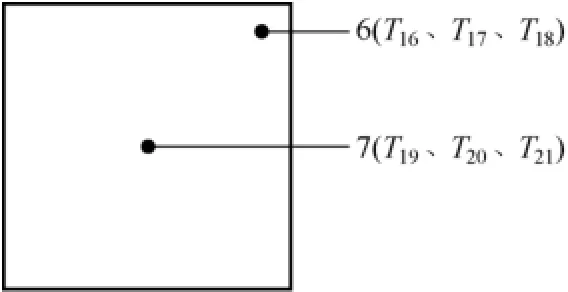

实验中主要涉及到对流量和温度的测量,流量的测量采用DN6mm的涡轮式流量计,量程范围为0.1~0.6m3/h,测量精度为 0.5%。温度的测量采用0.1mm的热电偶,测量精度为0.5%。将热电偶埋入工字形加热源及散热器底板内,用于得到实验所需温度。如图5所示,在工字形加热源的中心铜柱内埋有热点偶T2和T3,以两点间的温差来计算实验所用热流密度;T1埋入模拟CPU芯片的中心来得到芯片工作温度的变化规律。对于B型散热器,由于其冷却水流动较为平均,可认为4个边角区域温度相同,所以只在其中一个边角处埋入热电偶就可反映4个边角的温度;而对于散热器A,在4个边角区域分别埋置热电偶来得到底板整体的温度趋势。散热器底板测温点布置如图6、图7所示。同时为了保证每个测温点的数据准确性,在每个测温点埋入3个热点偶,将3个热点偶并联后取3个热电偶测量值的算数平均值作为每次测量的测温点数值,温度以T表示。以测温点1为例,(其中1、4、5、6为测温点和热电偶对应的编号,j为测量的次数)。将多次测量后每个测温点数值的算数平均值作为此测温点的最终值,用于计算散热器底板的平均温度,实验中取6次测量量的平均值作为测温点最终值。

图7 B型散热器底板温度测点及热电偶布置图

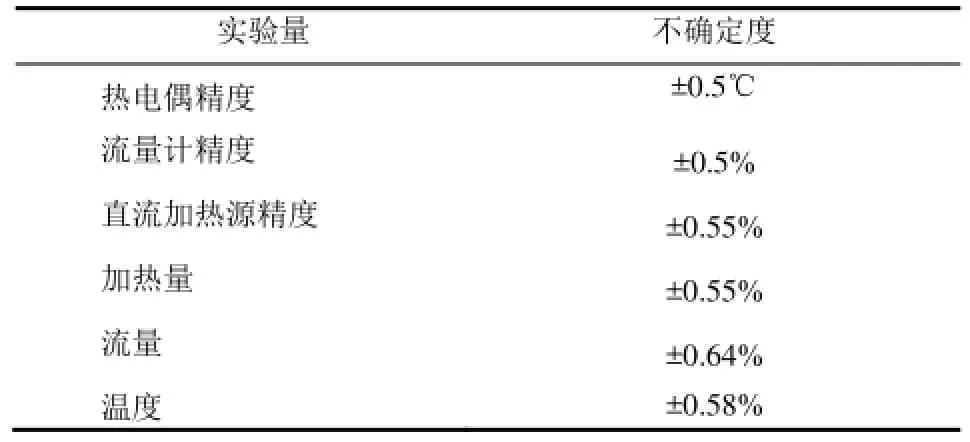

2.3 误差分析

实验测量中由于测量误差会使实验数据偏离其真值,这会对实验结果造成影响,对其进行分析并控制误差在可接受范围内十分重要。实验误差主要有系统误差和随机误差两部分组成,其中随机误差ΔA为经过多次测量所得到的数据标准差,实验中取6组温度数据计算数据标准差,系统误差ΔB由测量仪器的精度决定,总误差为,式中S为标准差。本实验中测量量x为温度、流量、加热量,实验仪器精度及测量值不确定度如表2所示。

表2 实验数值不确定度

3 实验结果及分析

3.1 两种散热器的温度分布

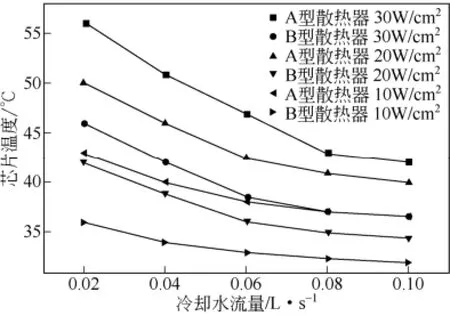

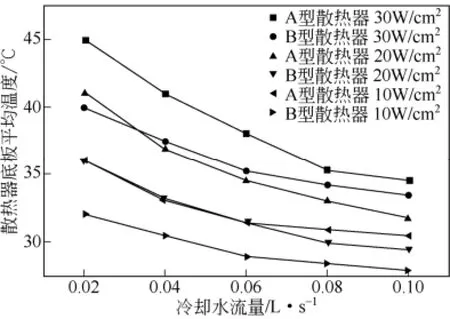

图8和图9芯片工作温度对比图及底板平均温度对比图。如图所示,在不同热流密度下,两种散热器的温度变化趋势基本一致。首先通过对芯片工作温度的分析我们可以看出,B型散热器可以使芯片工作温度显著降低,其与A型散热器冷却的芯片平均温差在10W/cm2、20W/cm2及30W/cm2三个热流密度下分别为5.5℃、6.6℃、7.8℃,随着热流密度的增大,B型散热器在散热性能方面的优势不断增大。同时,在同一热流密度下,随着冷却水流量的增大,芯片工作温度降低幅度逐渐减小,且两种散热器的芯片工作温差也不断降低。这说明不断增大冷却水的流量并不能有效提升散热器的散热效率。其次,通过对散热器底板平均温度的研究可以看出,在保持了较低芯片工作温度的同时,也使散热器的整体温度降低。两者差距在4℃左右。

图8 芯片工作温度对比图

图9 散热器底板平均温度对比图

3.2 散热器底板温度不均匀性分析

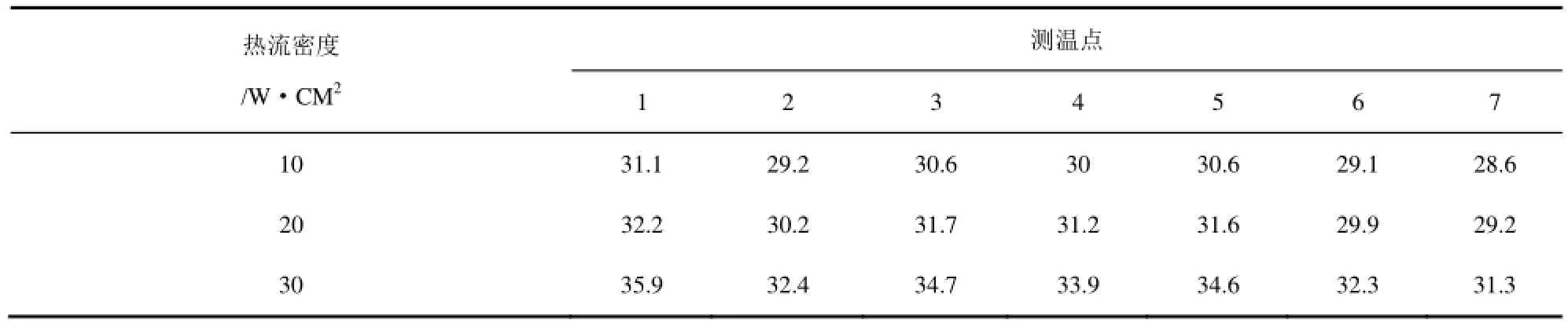

散热器底板平均温度能从整体上反映散热器的散热效率,但本文在边角处加设倒流片的目的并不仅仅是提高散热器的散热效率,也为了使散热器底板温度分布更加均匀,减小由于非底板中心区域换热效率差导致的温度梯度过大现象。对于两种散热器而言,其底板上各点温度随其远离散热器底板中心而逐渐变大,所以边角区域的温度应为散热器底板各区域温度的最高值,同时温度梯度也最大。实验以边角区域温度计算散热器温度梯度可以间接反映散热器底板的均温性。在实验最大流量下各测点平衡温度如表3所示。

由表3可见,随着热流密度的不断上升,两种散热器的温度不均匀性都有增大趋势。两种散热器热器温度比A型散热器低0.5~1℃。在4个边角区域中,A型散热器冷却水出口区域温度最高,其对角区域温度最低,这是由于冷却水射流冲击针柱结构进行散热后温度上升,而在不断向出口汇聚的过程中热流体与不断补充的冷流体混合使局部冷却水温度升高,冷却能力变差。出口区域冷热流体汇聚现象最明显,且由于其流体流动路径最长,热流体温度较高,所以此区域换热效果最差,在不同热流密度下,出口区域的温度比中心区域高出 6%~10%,而B型散热器由于出口的均匀布置和边角区域换热面积的增加,其出口区域温度仅比中心温度高出 1%~3%。由此可见,B型散热器的温度梯度较小,结构改进使底板温度的不均匀性得到了改善。

表3 散热器底板测温点平衡温度

3.3 散热器总热阻分析

在CPU芯片的运行过程中,其表面热量并非平均分布,而是存在着热量高度集中的热点区域,在热点区域,其热流密度远远大于芯片的平均热流密度。芯片热点的存在也使散热器底板存在温度分布不均的现象,在热设计这一区域是考虑的重点。根据这一考虑,散热器总热阻(K/W)的计算式见式(1)。

式中,φ为热负荷产生的热量,W;Th为散热器底板的最高温度,℃;Tm为冷却水进出口平均温度℃,实验中采用温度测点中的最高值。

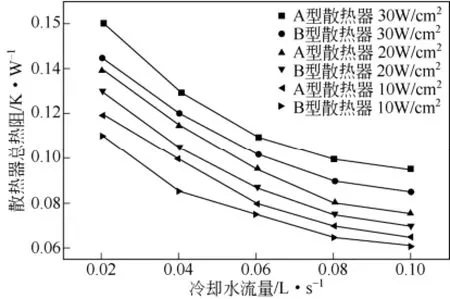

图10为在不同热流密度下,散热器总热阻随流量变化的曲线。如图10所示,散热器总热阻与热流密度的变化成正比的关系,与流量的变化成反比的关系,流量的变化对总热阻的影响更为明显。B型散热器的热阻始终低于 A型散热器,两者差距在7%~8%之间。这是由于散热器总热阻由散热器自身导热热阻和其与冷却水对流换热热阻两部分组成,其中对流换热热阻是总热阻的主要部分,导流片的增加提高了散热器有效换热面积和对流换热系数,使对流换热热阻明显减小,总热阻也随之减小。

图10 散热器总热阻变化曲线图

4 结 论

(1)B型散热器的散热效果优于A型散热器,能使芯片稳定工作在更低的温度,且这一优势随着热流密度的上升而增大,随流量的增大不断减小。导流片使边缘区域的散热得到了很好的加强,同时也使散热器底板平均温度有所降低。

(2)两种散热器底板温度的不均匀性随热流密度的上升而不断增大,两种散热器的底板中心温度最低,这是由于冷却水入口位于中心处,此处冷却水温度最低且流速最快,局部换热系数最高。A型散热器出口区域底板温度比中心区域高出 6%~10%,而在同样工况下B型散热器仅高出1%~3%,导流片结构增强了边角区域的换热,使散热器底板温度不均匀性有所改善

(3)B型散热器的总热阻小于A型散热器,两者差距保持在7%~8%之间。总热阻中,对流换热热阻起主导作用,针柱结构的变化会使有效换热面积增加,在增强了对流换热的同时也减小了散热器的总热阻。因此,对于不同热流密度器件的冷却,B型散热器的散热性能均优于A型散热器。

参 考 文 献

[1] SAHITI H,DURST F,DEWAN A. Heat transfer enhancement by pinelements[J]. International Journal of Heat and Mass Transfer,2005,48(23/24):4738-4747.

[2] SAHITI N,LEMOUEDDA A,STOJKOVIC D,et al. Performance comparison of pin fin in-duct flow arrays with various pin cross-sections[J]. Applied Thermal Engineering,2006,26(11/12): 1176-1192.

[3] CHYU M K,SIW S C,MOON H K.Effects of height-to-diameter ratio of pin element on heat transfer from staggere Pin-Fin arrays,[M]. Florida:ASEM,2009:705-713.

[4] BRIGHAM B A,VANFOSSEN G J. Length of diameter ratio and row number effects in short pin fin heat transfer[J]. Journal of Engineering for Gas Turbines and Power,1984,104:241-244.

[5] VANFOSSEN G J. Heat transfer coefficients for staggered arrays of short pin-fins[J]. Journal of Engineering for Gas Turbines and Power,1982,102:268-274.

[6] PANDIT Jaideep,THOMPSON Megan,EKKAD Srinich V,et al. Effect of pin fin to channel ratio and pin fin geometry on heat transfer performance for flow in rectangular channels[J]. International Journal of Heat and Mass Transfer,2014,77:359-368.

[7] DESHMUKH P A,WARKHEDDAR R M. Thermal performance of elliptical pin fin heat sink under combined natural and forced convection[J]. Experimental Thermal and Fluid Science,2013,50: 61-68.

[8] 丁杰,何多昌,唐玉兔. 翅柱式水冷散热器的性能研究[J]. 大功率变流技术,2013,28(7):32-36.

[9] CORMIER Yannick,DUPIUS Philippe,FARGAM Aslan,et al. Additive manufacturing of pyramidal pin fins:Height and density effects under forced convection[J]. International Journey of Heat and Mass Transfer,2014,75:235-244.

[10] TULLIUS J F,TULLIUS T K,BAYAZITOGLU Y. Optimization of short micro pin fins in minichannels[J]. International Journal of Heat and Mass Transfer, 2012,55(15/16):3921-3932.

[11] 牛永红,刘宗攀,庞赟佶. CPU芯片水冷散热器的数值模拟与分析[J]. 化工进展,2010,29(s1):653-655.

Experimental study on water-cooled radiator structure performance of high heat flux device

CUI Zhuo,ZHU Kai,WANG Yabo,WEI Jie

(School of Mechanical Engineering,Tianjin University of Commerce,Tianjin 300110,China)

Abstract:Compared with parallel flow cooling,the report of impinging jet cooling has rarely be seen. To study the heat dissipation performance of impinging jet cooling,two radiator were designed in this study. Test bench was built. The cooling medium was deionized water. The temperature variations of CPU chip and radiator bottom plate in different condition were measured by changing the heat flux and cooling water flow. The temperature change of CPU chip and radiator bottom plate was analyzed. By monitoring the inner fin structure anf flow direction of cooling water, the average temperature of CPU could drop 5 to 8℃ and 4℃ for the radiator bottom plate. In addition,the variation range of heat resistance was diminished gradually with the increase of cooling flow. Heat resistance of radiator reduced by 7%—8% due to improvement of radiator structure. The results showed that improvement of radiator structure effectively strengths the disturbance of the corner area and increases heat transfer efficiency of radiator. The present study indicates that impinging jet cooling is a high efficiency radiating way.

Key words:heat transfer;mass transfer;convection;pin fin;water-cooled heat sink

中图分类号:TK 172

文献标志码:A

文章编号:1000-6613(2016)05-1338-06

DOI:10.16085/j.issn.1000-6613.2016.05.012

收稿日期:2015-11-10;修改稿日期:2015-12-15。

基金项目:国家自然科学基金(51376137)及天津市自然科学基金(13JCZDJC27300)项目。