国内某电厂SCR催化剂格栅堵塞研究

王远鑫,翟建军,陈鸿伟,罗 敏,赵 超

(1. 华北电力大学 能源动力与机械工程学院,河北保定071003;2. 中铝宁夏能源集团有限公司,宁夏银川750000)

国内某电厂SCR催化剂格栅堵塞研究

王远鑫1,翟建军2,陈鸿伟1,罗敏1,赵超1

(1. 华北电力大学 能源动力与机械工程学院,河北保定071003;2. 中铝宁夏能源集团有限公司,宁夏银川750000)

摘要:对国内某电厂SCR装置催化剂上层的积灰状况调研,得出了A侧催化剂层堆积的大颗粒灰与细灰由炉前至炉后方向,细灰、大颗粒灰堆积量不断减少,近壁面处大颗粒灰较多等特点;利用电子秤称量A侧两层催化剂堆积细灰总质量,通过随机取样的方式,选取占总质量10%的细灰,以安装6目筛网的振动筛分机对其筛分,分别获取堆积在A侧上下两层催化剂上层大颗粒灰质量。通过分析SCR装置的历史运行数据,得出系统的压降与负荷的变化一致的规律。选取3个负荷下不同运行时间系统压降对比,分析认为积灰对SCR装置压降的影响需要较长的时间才可体现。

关键词:SCR;催化剂层;积灰;大颗粒灰

0引言

选择性催化还原技术(在金属催化剂作用下,喷入的氨把烟气中的NOx还原成N2和H2O[1])作为我国绝大部分燃煤机组采用的控制NOx排放手段,在实际的运行中,存在着催化剂层中毒、磨损、堵塞等诸多问题[2]。

因我国燃煤电厂的SCR装置为使进入反应器的烟气温度达到300~500 ℃[3]均采用高灰布置,致使通过催化剂层的烟气含有大量的飞灰,易于引起催化剂层的堵塞、磨损等问题。据数据统计,燃煤机组每工作1 000 h脱硝效率减小0.7%[4]。

国内外学者针对飞灰对催化剂的影响做了一系列研究,文献[5]研究表明高钙飞灰中的活性CaO与SO3的化学反应产物及粘性细灰在催化剂表面的沉积是影响催化剂活性的主要因素,文献[6]通过对沉积在催化剂表面成分分析得出沉积在催化剂表面的飞灰大多粒径小于5 μm。

堆积在催化剂表面的飞灰中,往往存在粒径较大的“爆米花灰”。其往往是由烧结煤粉颗粒在低表观密度下聚集而成[7],这些颗粒相较细灰更易引起格栅、催化剂层堵塞,降低SCR装置脱硝效率。

针对上述状况,国内外学者通过研究提出了一系列防止催化剂表面大颗粒灰堆积的措施。文献[8]利用数值模拟软件,扩大省煤器出口灰斗,利用改造后的灰斗侧壁增强了灰斗对大颗粒灰的捕集能力;通过在烟道内布置固定孔径的金属网面,当大颗粒灰粒径大于金属网面孔径时,即会被金属网面阻碍从而实现与烟气分离。但拦截网拦截下的大颗粒灰会堵塞烟气通道,不通过清理手段易发生大面积阻塞[9],造成拦截网前后压降上升,增加了引风机负担。

目前,对于实际燃煤机组中催化剂上层的积灰与各粒径积灰的比例、催化剂上层积灰对SCR装置的影响尚无充分的研究,而其对于防止飞灰堵塞、磨损催化剂层有着重要的意义。本文中,对国内某电厂的600 MW机组进行现场调研,通过SCR的运行数据与该机组停炉检修后对其催化剂上层积灰查看分布、称重、筛分等手段,对催化剂上层积灰做一个完整的定量研究。

1SCR装置及堵塞状况概述

该脱硝系统装置示意图如图1所示。

图1 催化剂层上层格栅堵塞图

该脱硝装置分A,B侧对称布置且烟气进入催化剂前,需进行90°转向。根据其设计说明书知该装置使用国产蜂窝式催化剂模块,催化剂层按2层运行,1层备用设计,采用声波吹灰的方式,在设计煤种、锅炉最大工况(BMCR)、处理100%烟气量条件下脱硝效率不小于82%。其BMCR工况下主要技术经济指标包括进口烟气量:1 822 315 Nm3/h(干,标准,实际O2)、进口烟气NOx含量: ≤550 mg/Nm3(标态、干基、6%O2)、进口烟气粉尘含量:≤50 g/Nm3、进口烟气温度:最低允许喷氨温度-420 ℃;出口烟气NOx含量: ≤100mg/Nm3(标态、干基、6%O2)、脱硝效率:≥82%、SO2/SO3转化率:≤1%。

实际调研中,该装置催化剂上层存在着严重的飞灰、大颗粒灰堵塞状况,其现场照片如图2所示。

图2 催化剂层上层格栅堵塞图

由图2中可明显看出呈“小山”状的细灰堆积在催化剂上层格栅上,且细灰堆的分布不均,大小不一。

同时,在催化剂上层的格栅上,捡拾到大量粒径大于6 mm(格栅孔径6 mm)大颗粒灰,其卡在格栅开孔处造成了局部堵塞并被细灰覆盖,如图3所示。

图3 催化剂层上层格栅大颗粒堵塞图

对A侧上下催化剂上层格栅的细灰、大颗粒灰堵塞状况进行了统计,发现两层催化剂层细灰,大颗粒灰具有着类似的分布特点,对格栅按块进行分区(7×12)并绘制出其分布状况如图4所示。

图4 催化剂层上层格栅积灰分布

其中,图中黑色区域表示大颗粒灰较多模块,每块格栅约收集200颗以上的大颗粒灰,图中白线右方的黑色区域为细灰堆积区域,细灰堆中存在着大量的大颗粒灰。随炉前向炉后方向,各防护网模块大颗粒灰数量不断减少,贴近两侧壁面处大颗粒灰数量较多,每个模块大颗粒数量在50~200之间。对于存在细灰堆区域,在对格栅上方细灰堆清理后发现,细灰堆积区域下方即格栅至催化剂入口区域均被细灰堵塞,依靠工具向下挖掘,可发现部分催化剂通道被细灰堵塞,其余通道由于细灰于催化剂入口处“搭桥”,虽催化剂通道流通但催化剂入口上方区域堵塞。

2现场调研数据及分析

2.1机组运行工况与催化剂上方积灰关系

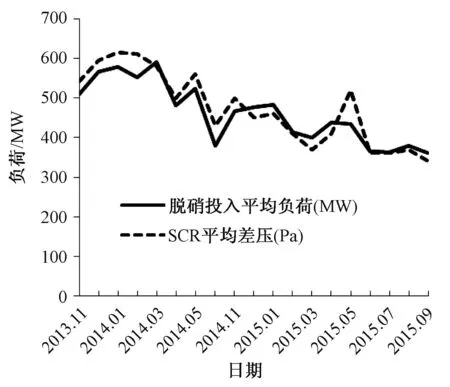

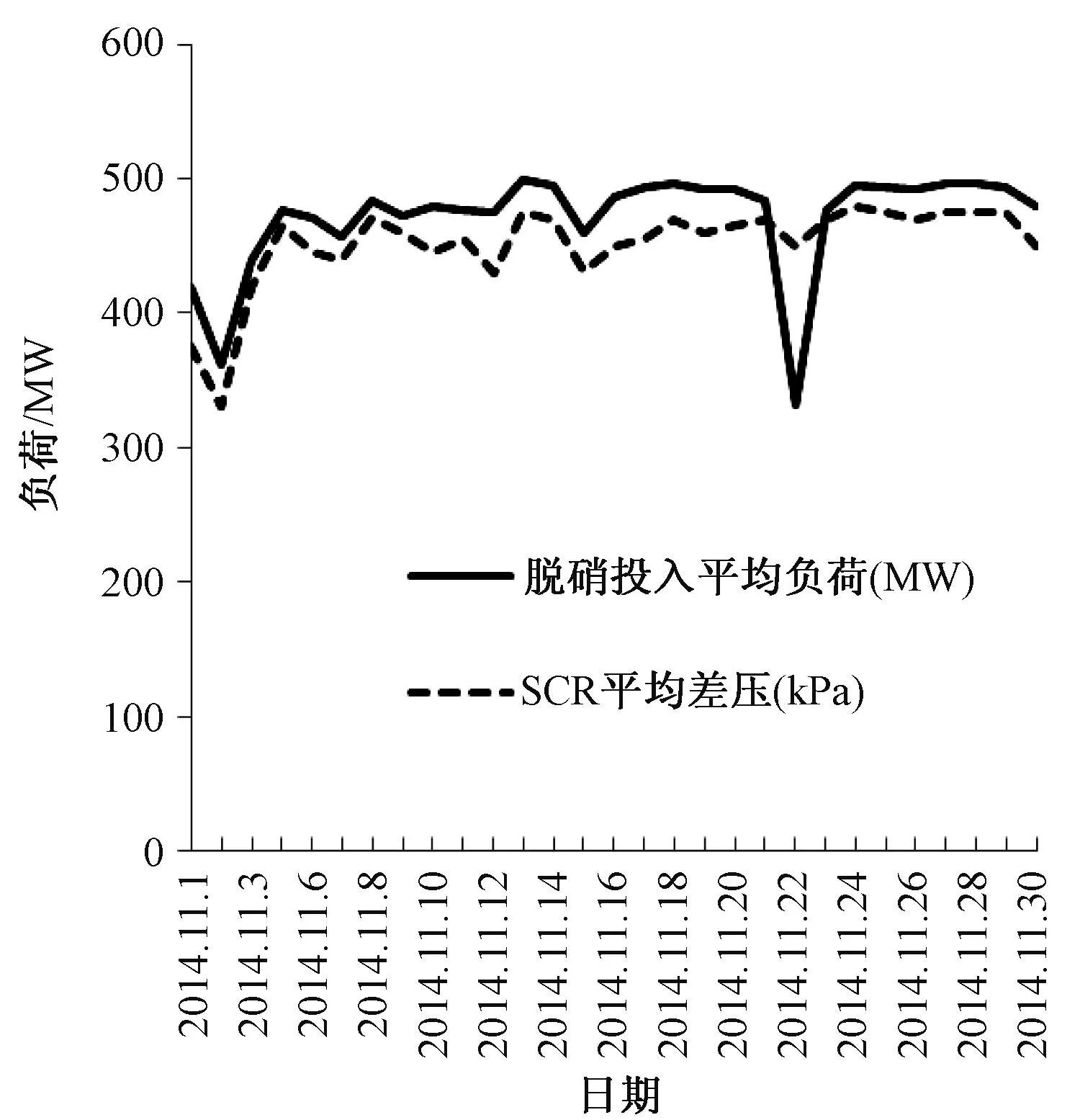

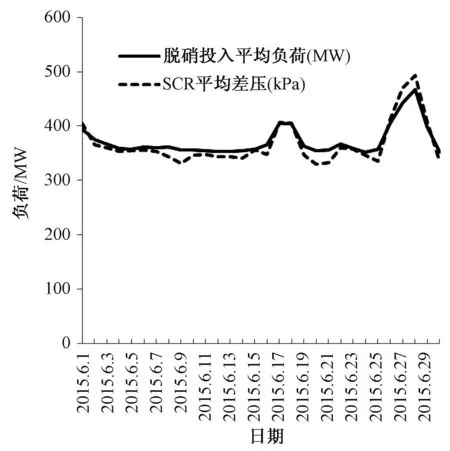

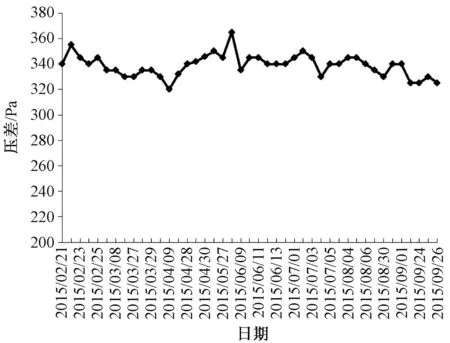

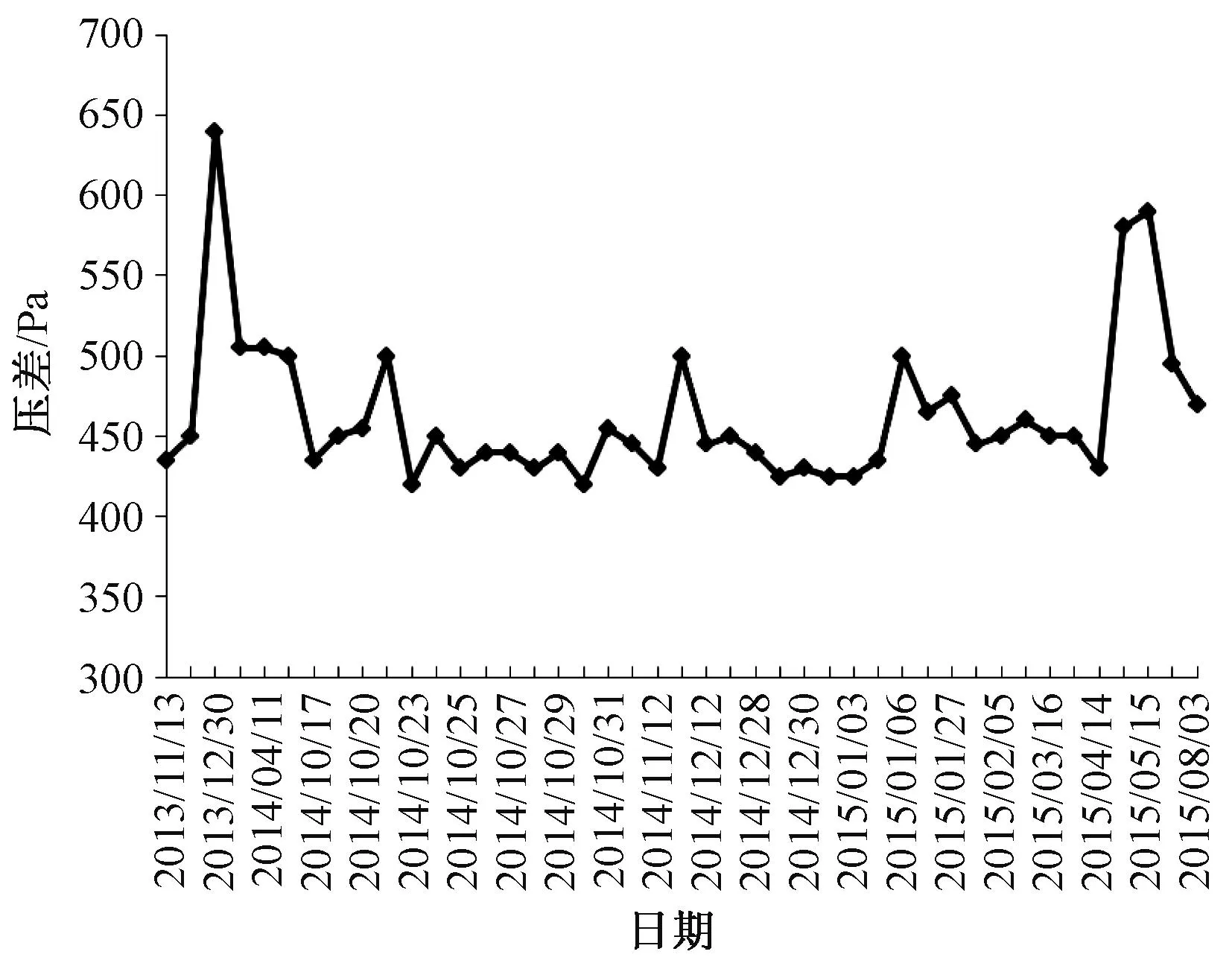

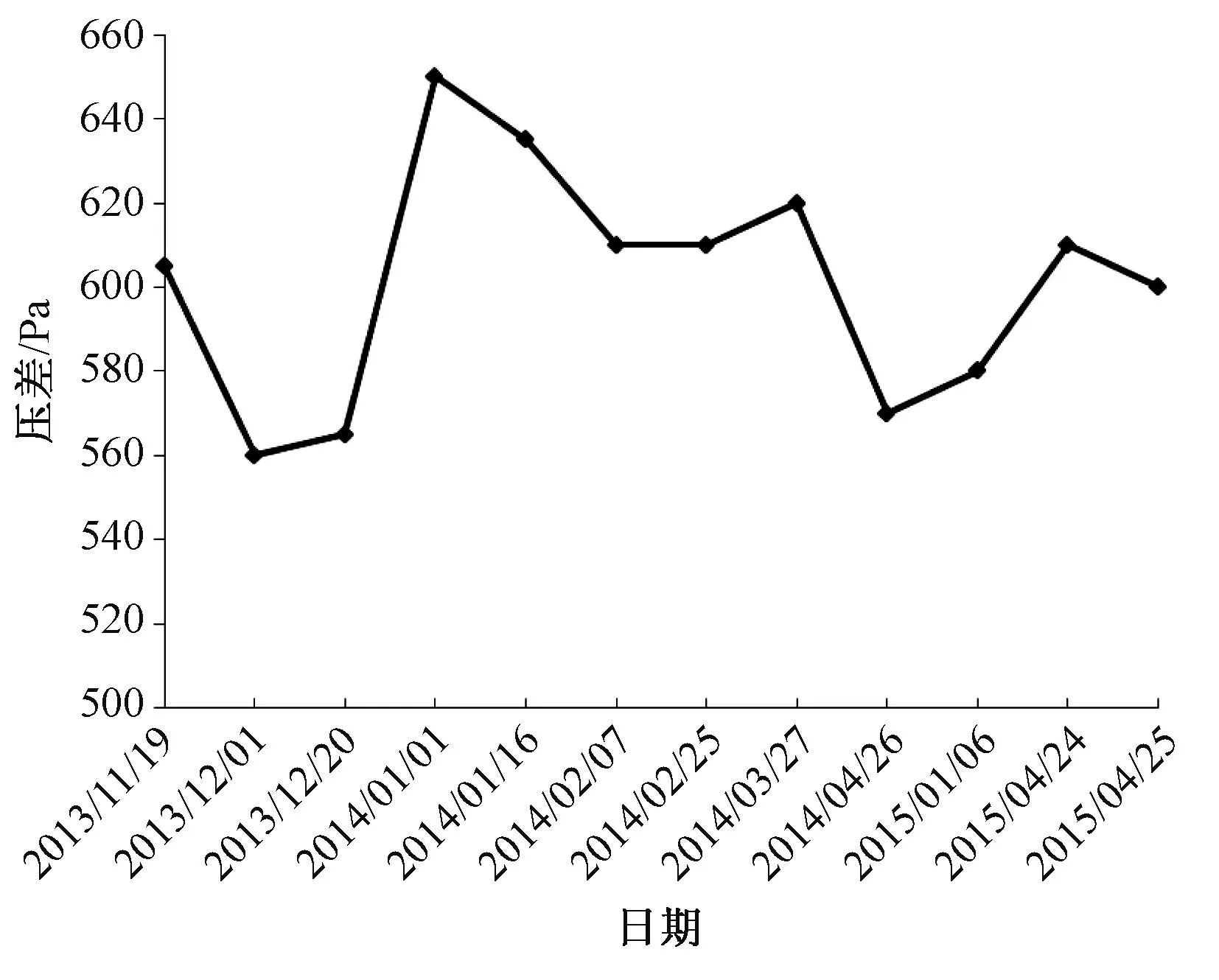

图5记录了该SCR装置自2013年11月10日至2015年9月30日的月平均运行记录,其中,2014年5月19日至2014年10月16日对SCR脱硝系统上层催化剂进行清洗,2015年7月19日至2015年7月30日该炉进行定期检修,此期间内暂停SCR脱硝系统的运行。图6、7则分别为该SCR系统在2014年11月刚清洗后的运行记录和2015年6月停炉前一个月的运行记录。

从图5~7中可以看出,SCR系统进出口平均差压的大小变化与脱硝投入时的平均负荷有关,且二者的变化趋势总体保持一致。

图5 月平均运行记录

图6 2014年11月运行记录

图7 2014年6月运行记录

根据上述结论,选取该机组2013年11月10日至2015年9月30日的运行数据中,运行负荷在345~370 MW,460~480 MW,525~560 MW的运行数据,排除运行负荷的影响,进一步研究其他对系统造成压降的影响因素。其差压随运行时间的变化规律如图8~10所示。

图8 SCR平均差压(345~370 MW)

图9 SCR平均差压(460~480 MW)

图10 SCR平均差压(525~560 MW)

对比上述曲线图中的结果可以发现,机组所带负荷的不同,系统的平均差压整体上随时间的波动变化幅度也不同,负荷越高使得系统的平均差压波动变化也相对较大。同时对比3个图中的曲线可以发现差压在整体上的变化是较小的。由于系统在2014年5月19日时暂停运行,进行催化剂层的清洗更换,从图9中可以看出,在2014年10月16日系统恢复运行后,系统的差压有明显的降低,故推断系统存在积灰堵塞催化剂层的现象,随着运行时间的延长,积灰一定程度地导致了系统差压的增大。积灰对SCR系统的影响需要经历较长时间的运行后方可体现出来,根据图9的结果,预估SCR系统在450 MW左右的负荷下,将运行至少3个月的时间,积灰导致差压增大的结果才能显现出来。

2.2催化剂上层积灰数据分析

对A,B两侧两层催化剂上方积灰进行清理称重,统计其质量。对细灰进行随机取样,取占总质量10%的细灰,对其中的大颗粒灰(粒径大于3.35 mm)利用型号为XF600筛分机进行筛分获取其在细灰中所占比例。

称取SCR上层催化剂A侧细灰共3 713.76 kg,SCR中层催化剂A侧细灰共2 675.67 kg,合计6 389.43kg。随机选取占上层催化剂A侧接近10%细灰376.1 kg,中层催化剂A侧接近10%细灰268.7 kg进行大颗粒灰筛分(粒径大于3.35 mm),筛分得到上层催化剂A侧大颗粒灰11.0 kg,中层催化剂A侧大颗粒灰6.65 kg。由此估算堆积在上层催化剂A侧大颗粒灰总重108.62 kg,占堆积在上层A侧总灰量的2.9%,堆积在中层催化剂A侧大颗粒灰总重66.22 kg,占中层A侧总灰量的2.5%。

由上述数据可知,堆积在催化剂层上方的大颗粒灰与细灰比例较为稳定,且与细灰相比,总量较少。上层催化剂与下层催化剂相比,堆积灰量更大。这是由于上层催化剂上方烟气经历90°转向,较下层催化剂相比,流场分布更为不均匀,存在局部流速较低的区域,易于飞灰的堆积。图4中,炉前位置大颗粒灰及飞灰堆积严重,同样是由于烟气经历90°转向后,内弯处相较外弯处流速较低,致使大颗粒与飞灰随烟气的携带性能下降,从而易于堆积在炉前侧位置。

根据文献所述,飞灰颗粒的动能与其大小成正比关系[10],mm级以上的大颗粒灰流经催化剂层对催化剂的磨损比粒径较小的飞灰更加严重。同时大颗粒灰往往形状不规则,较普通球体相比多棱角,致使其对催化剂层的磨损作用更为严重[11]。故应采取相应措施,包括改进省煤器灰斗形状及加装拦截网装置,捕集烟气中的大颗粒灰,防止其进入催化剂层对催化剂造成磨损与堵塞。

由实际的调研结果可知,该电厂SCR装置存在着流场不均而致使细灰、大颗粒灰堆积在炉前侧催化剂上端格栅,堵塞催化剂通道,致使催化剂局部失效,使流场更加不均匀。针对上述现象,拟采用在上层催化剂上方90°弯角处,加装导流挡板,使上层催化剂入口处流场更为均匀,防止催化剂上方细灰、大颗粒灰堆积的现象发生。

3结论

(1)机组所带负荷越大,系统的平均差压整体上随时间的波动变化幅度也越大;积灰在一定程度上造成了SCR装置的压降,但需较长的时间才可表现出来。

(2)因上层催化剂入口处烟气需经历90°转向,致使催化剂上方流场不均,易于发生细灰、大颗粒灰堆积状况。且内弯处由于流速较低,细灰、大颗粒灰堆积更为严重。

(3)大颗粒灰占总堆积灰量比例较少,比例约为2%~3%。在SCR装置前,拦截、捕集大颗粒灰,对于预防、减少催化剂的磨损与堵塞有着重要的意义。

参考文献:

[1]王斌. SCR脱硝技术及其在燃煤电厂中的应用[J]. 电力科学与工程,2003(3):61-63.

[2]姜烨,高翔,吴卫红,等.选择性催化还原脱硝催化剂失活研究综述[J].中国电机工程学报,2013,33(14):18-31.

[3]胡满银,乔欢,徐勤云,等. 火电厂SCR系统运行仿真数学模型的研究[J]. 华北电力大学学报(自然科学版), 2006,33(3):105-109.

[4]STREGE J R,ZYGARLICKE C J,FOLKEDAHL B C,et al. Bench-scale study of interactions between flue gas and cofired ash in an SCR[J]. Fuel, 2006, 85(17-18):2439-2444.

[5]王义冰,郑建农.高钙粘性飞灰对SCR催化剂的影响分析[J].热力发电,2011,40(11):17-21.

[6]BENSON S A,LAUMb J D,CROCKER C R,et al. SCR catalyst performance in flue gases derived form Sub-bituminous and lignite coals[J]. Fuel Processing Technology, 2005, 86(5):577-613.

[7]VENKATAHARIBABU C,DAVID W M,HENG B,et al. Aerodynamic characteristics of popcorn ash particles[J]. Particulate Science & Technology,2007, 25(3):275-287.

[8]RYAN A, JOHN S B. SCR system design considerations for popcorn ash[M]. The Babcock & Wilcox Company,2003.

[9]汪洋,胡永峰.燃煤电站SCR脱硝系统预防大颗粒灰堵塞方法[J].电力科技与环保,2012,28(2):17-19.

[10]张磊,单志翔,李静立.锅炉防磨防爆技术与应用[M].北京:化学工业出版社,2011.

[11]岑克法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994:447-448.

Study on SCR Catalyst Grid Blockage of a Power Plant in China

WANG Yuanxin1,ZHAI Jianjun2,CHEN Hongwei1,LUO Min1,ZHAO Chao1

(1. School of Energy Power and Mechanical Enineering,North China Electric Power University, Baoding 071000,China;2. China Aluminum Ningxia Energy Group Co., Ltd., Yinchuan 750000,China)

Abstract:Through the investigation of ash deposition of the catalyst layer in the SCR of a power plant in China, drawed the conclusions that from the furnace front to back direction, fine ash, popcorn ash accumulation decreased, near the wall the popcorn ash was more. Weighted the total mass of fine ash in the two layers catalyst of A side by electronic scale and selected the fine ash accounted for 10% of the total mass by random sampling.This fine ash was screened by the vibrating screen machine with 6 mesh, then the mass of popcorn ash in the two layers of the A side were acquired respectively. It was concluded that the pressure drop of the system is consistent with the change of load,by analyzing the historical running record of SCR So, it is concluded that the effect of ash deposition on the pressure drop of SCR need a long time to reflect by considering the comparison of pressure drop between different running time under three load conditions.

Keywords:SCR; catalyst layer; ash deposition;popcorn ash

收稿日期:2016-04-13。

作者简介:王远鑫(1991-),男,硕士研究生,研究方向为煤的清洁燃烧,E-mail:597513381@qq.com。

中图分类号:TM621.9

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2016.06.011