600 MW燃煤机组SCR催化剂入口流场模拟优化及改造分析

罗 敏,陈鸿伟,李 凡,许文良,赵宝宁

(华北电力大学 能源动力与机械工程学院, 河北保定071003)

600 MW燃煤机组SCR催化剂入口流场模拟优化及改造分析

罗敏,陈鸿伟,李凡,许文良,赵宝宁

(华北电力大学 能源动力与机械工程学院, 河北保定071003)

摘要:使用数值模拟软件ANSYS 14.0,以某600 MW燃煤机组及其SCR系统为对象,模拟了SCR催化剂入口4种不同导流挡板布置方案对流场均匀性的影响,定性和定量分析确定了最佳的布置方案;同时以此为基础,进行现场的优化改造,改善了催化剂入口流场的均匀性,有效地提高了机组SCR脱硝系统的脱硝性能。

关键词:600 MW燃煤机组;SCR;流场模拟;导流挡板;改造分析

0引言

燃煤机组SCR脱硝系统反应物间的均匀混合是脱硝反应高效进行的前提,而足够的反应停留时间则是脱硝反应高效进行的保证。在氨/氮摩尔比一定的条件下,与NH3充分混合的烟气能均匀地通过催化剂层,是改善脱硝效率的关键因素。但由于SCR催化剂入口处弯道的存在与流通截面剧烈的变化,通常会引起不同程度地流场分离,使得烟气进入催化剂层时流速分布不均匀,进而造成系统脱硝效率下降,氨逃逸率升高的现象。与此同时,催化剂入口处流场不均引起局部流速过高,易使得烟气携带的灰颗粒磨损、冲刷催化剂床层的能力进一步加强,最终导致催化剂的机械损坏,使用寿命大幅缩减;局部流速过低,则会导致反应器催化剂层上方较大面积不同程度地积灰,最终导致脱硝效率降低,SCR系统性能下降。

我国已有诸多的文献研究报道,燃煤锅炉尾部烟道流场的均匀性及SCR脱硝系统的运行环境能够通过合理设计、调整导流装置的布置而得到很大程度地改善[1-2]。应用CFD数值模拟软件,针对不同数量、形状导流装置的尾部烟道SCR脱硝系统模型设计方案进行模拟与优化,可有效提高烟气速度场和浓度场分布的均匀性[3-4],并减小催化剂入口烟气的平均入射角度[5],改善氨氮比的分布降低氨逃逸率[6],降低烟气对催化剂的冲刷磨损作用,保证催化剂的使用寿命[7]。同时,为防止过高的压降使引风机电耗增大影响SCR系统运行稳定性,在对SCR系统前烟道流场的优化设计与模拟研究中,还必须关注流场优化设计方案的压降,有文献指出合理地布置和设计导流装置,不仅不会增大压降,反而能够一定程度地减小系统的压降损失[8]。一般设计要求脱硝装置整体压降需低于1 000 Pa[9]。

采用导流板优化催化剂层入口烟道流场是一种行之有效的手段[10],由于其结构简单,安装方便,实际工程中有着较为广泛的应用。四川某600 MW燃煤锅炉SCR系统自投运以来,由于催化剂入口流场分布不均,发现反应器催化剂层上方堵塞、积灰情况严重,使得SCR系统的脱硝效率长期偏低,氨逃逸率较高,故拟在顶层催化剂入口、整流格栅上方处加装导流挡板。本文以此为背景,采用ANSYS 14.0模拟了BMCR工况安装涡流混合器后SCR系统入口烟道流场的分布,并在SCR催化剂入口不同的导流板布置方式下,探讨加装导流板后对催化剂入口流场均匀性的影响。对初步设计的 SCR 烟气脱硝装置内部流场的模拟结果进行分析,并以此为依据提出合理的导流板布置方案,为下一步的工程改造提供理论依据和基础。

1数值模拟对象与条件

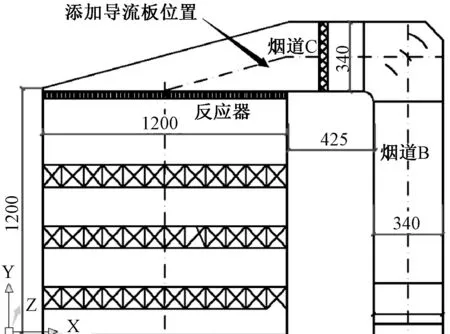

以东方锅炉(集团)股份有限公司生产,型号为:DG2028/17.45-Ⅱ5的四川某600 MW燃煤锅炉及其SCR反应器的大小为原型,利用Gambit网格划分软件,按1:1的尺寸绘制原始模型与4种催化剂入口导流板布置方案模型。SCR系统的几何结构如图1所示(单位:cm ),烟道B(喷氨段烟道)截面尺寸为3.4 m × 14.14 m。烟道C(过渡烟道)截面尺寸为3.4 m × 14.14 m。反应器(催化剂层)高12.0 m,截面尺寸为12.0 m × 14.14 m。反应器烟道B和反应器壁面间距4.25 m。

图1 SCR系统几何结构图

网格划分采用分块局部划分的方法,优先采用四面体/楔形网格对导流板区域进行网格划分,其他区域采用结构化/非结构化混合六面体网格进行划分,并对结构复杂区域利用尺寸函数进行局部加密,确保模拟精度。模型采用了速度进口与出口自由出流设置,其网格数量均在380万左右,网格质量较好,并通过网格无关性验证。

忽略脱硝系统内的化学反应,仅对拐角出口处截面流场分布进行研究分析,选取标准k-ε模型,对不同反应器布置方案进行模拟。设置催化剂层为多孔介质模型,为模拟床层压降,设置阻力系数计算得到催化剂层阻力压降约为600 Pa。根据设计工况,设置喷氨烟道入口烟气流速为17.0 m/s,近似将SCR反应器当作等温环境处理,设置温度为387 ℃。并利用Tecplot软件对模拟结果进行处理与分析。

2模拟结果与分析

2.1模拟结果及定性分析

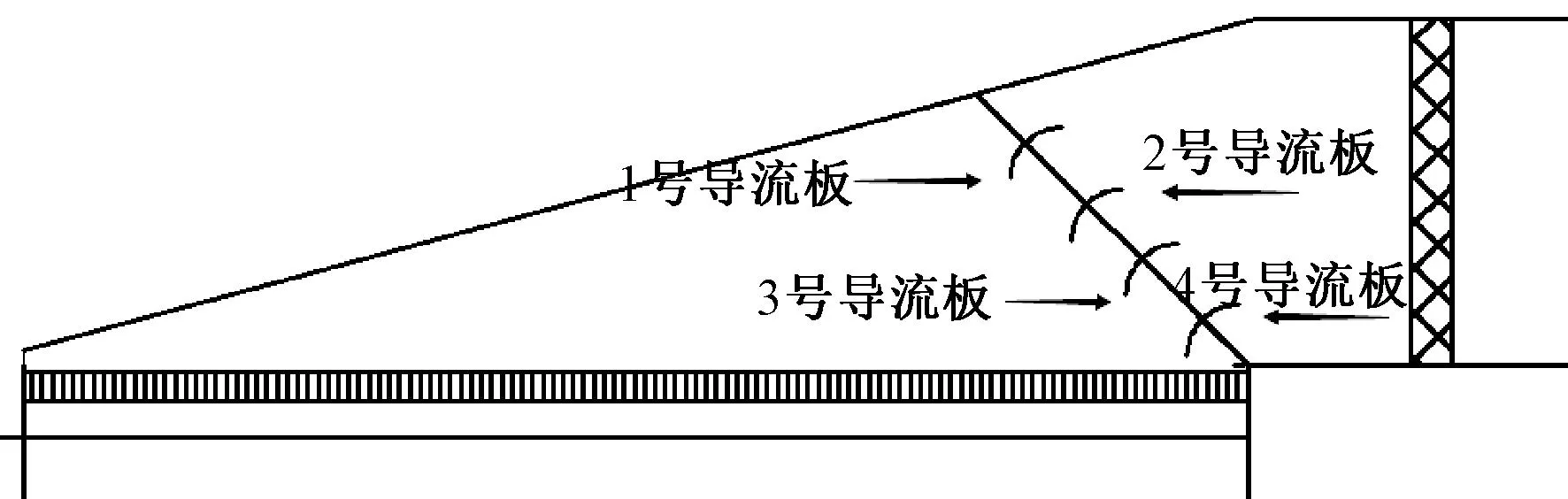

包括原始模型在内,通过改变催化剂入口处导流挡板布置数量,共模拟分析了5种挡板布置方案,导流挡板布置示意图如图2所示。原始模型:不加导流挡板;方案一:布置1 ~ 4号4块均匀分布的导流挡板;方案二:去掉1号,布置2 ~ 4号3块导流挡板;方案三:去掉1、2号,布置3、4号两块导流挡板;方案四:仅布置4号一块导流挡板。图3 ~ 7所示为各方案模型模拟结果的速度云图。

图2 导流挡板布置示意图

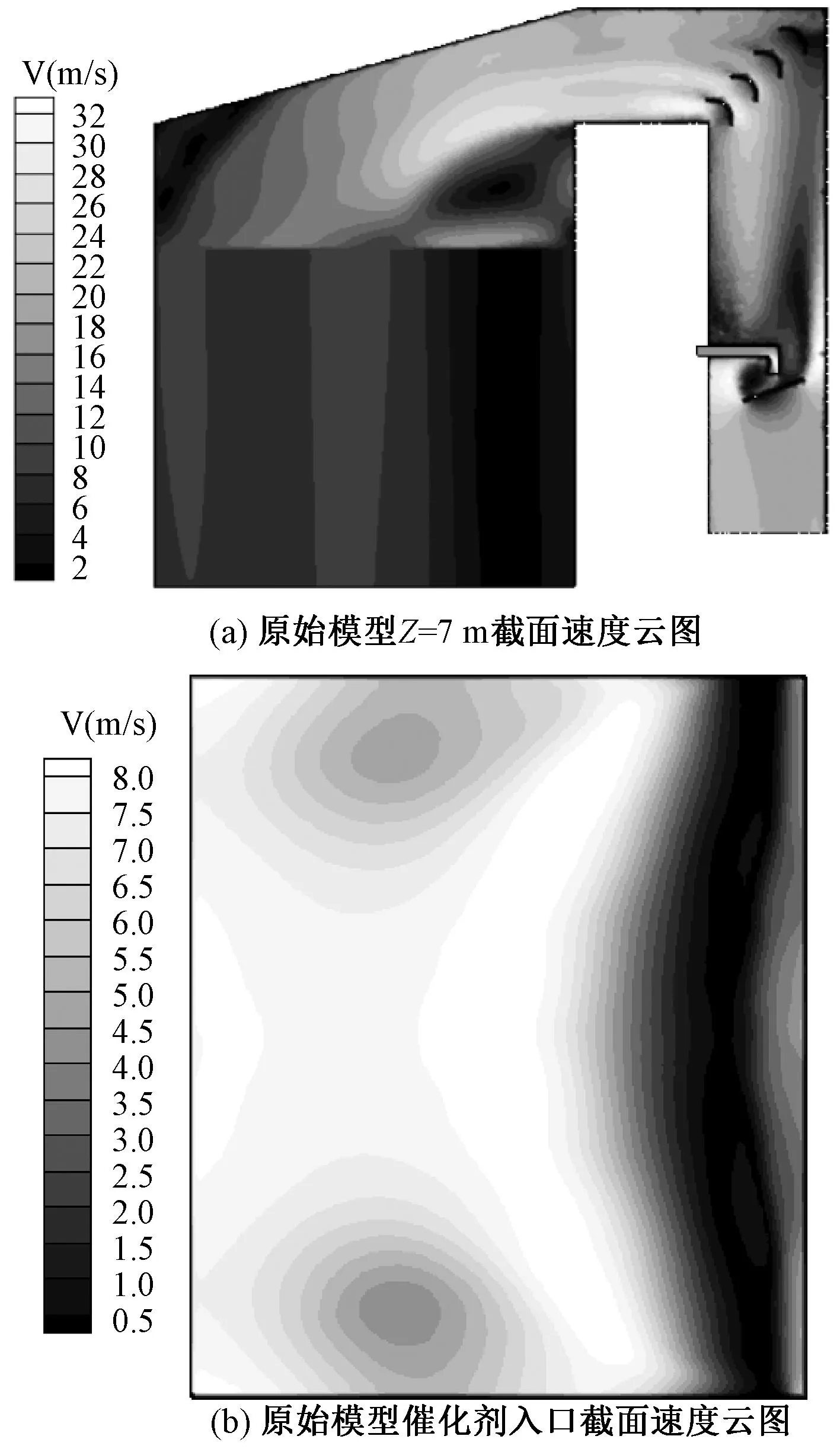

图3 原始模型截面速度云图

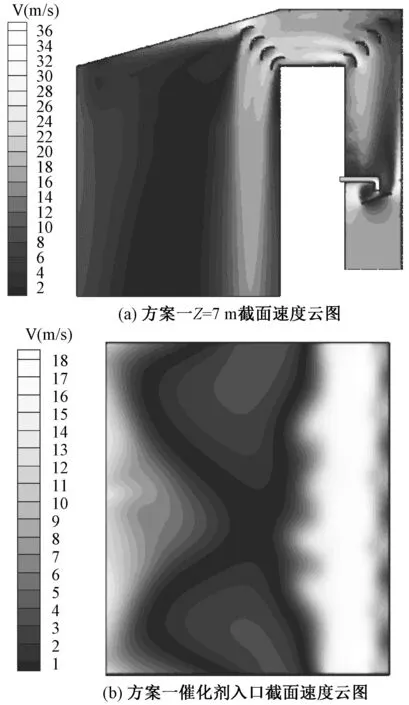

图4 方案一截面速度云图

(1)原始模型。Z方向截面和催化剂入口的速度云图如图3所示。因为过渡烟道和反应器以直角弯道相连接,尾部烟气经过反应器烟道拐角处时由于惯性作用会涌向转向区外侧,并以较高的流速冲刷反应器外侧及壁面,造成反应器较严重的冲蚀磨损。同时,烟气在转向内侧区域产生了较明显的回流现象,阻碍烟气向下的流动,形成局部低速区,易造成催化剂堵塞,甚至造成大面积的积灰。

(2)方案一。在催化剂入口拐角处等间距布置了4块弧-直形导流挡板,从图4中可以看出,4块导流挡板的布置并没有很好地改善产生的流场高速区,仅改变了烟气的惯性流动,使得高速区从反应器外侧向内侧移动,催化剂入口截面的流速仍旧十分不均匀。

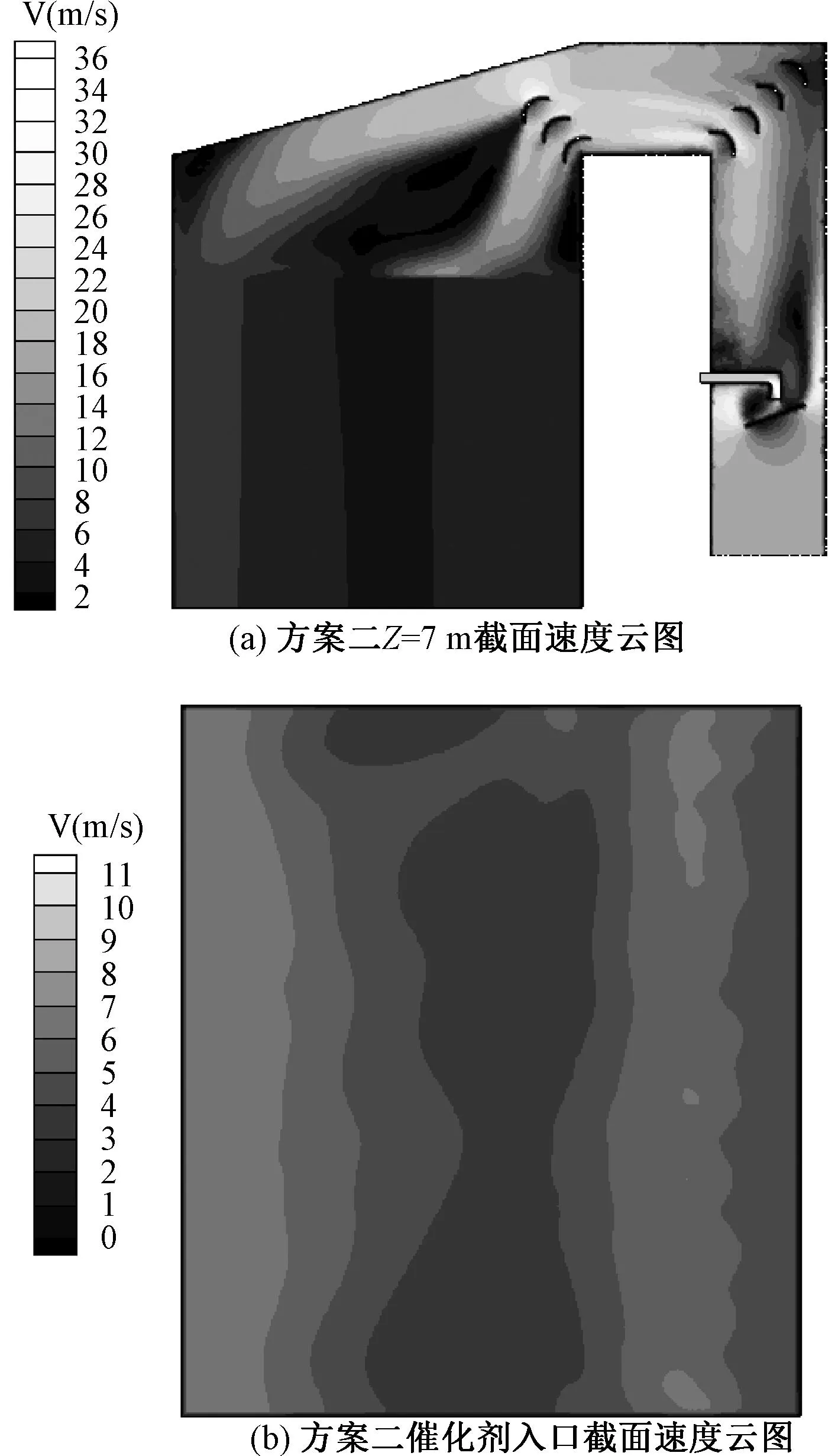

(3)方案二。在方案一的基础上,去掉1号导流板,其速度云图如图5所示。从图中可以看出,方案二较好地消除了催化剂入口流场的高速区,虽存在小范围的回流,但入口的速度分布相比于方案一和原始模型得到了很大的改善,要更加地均匀。

图5 方案二截面速度云图

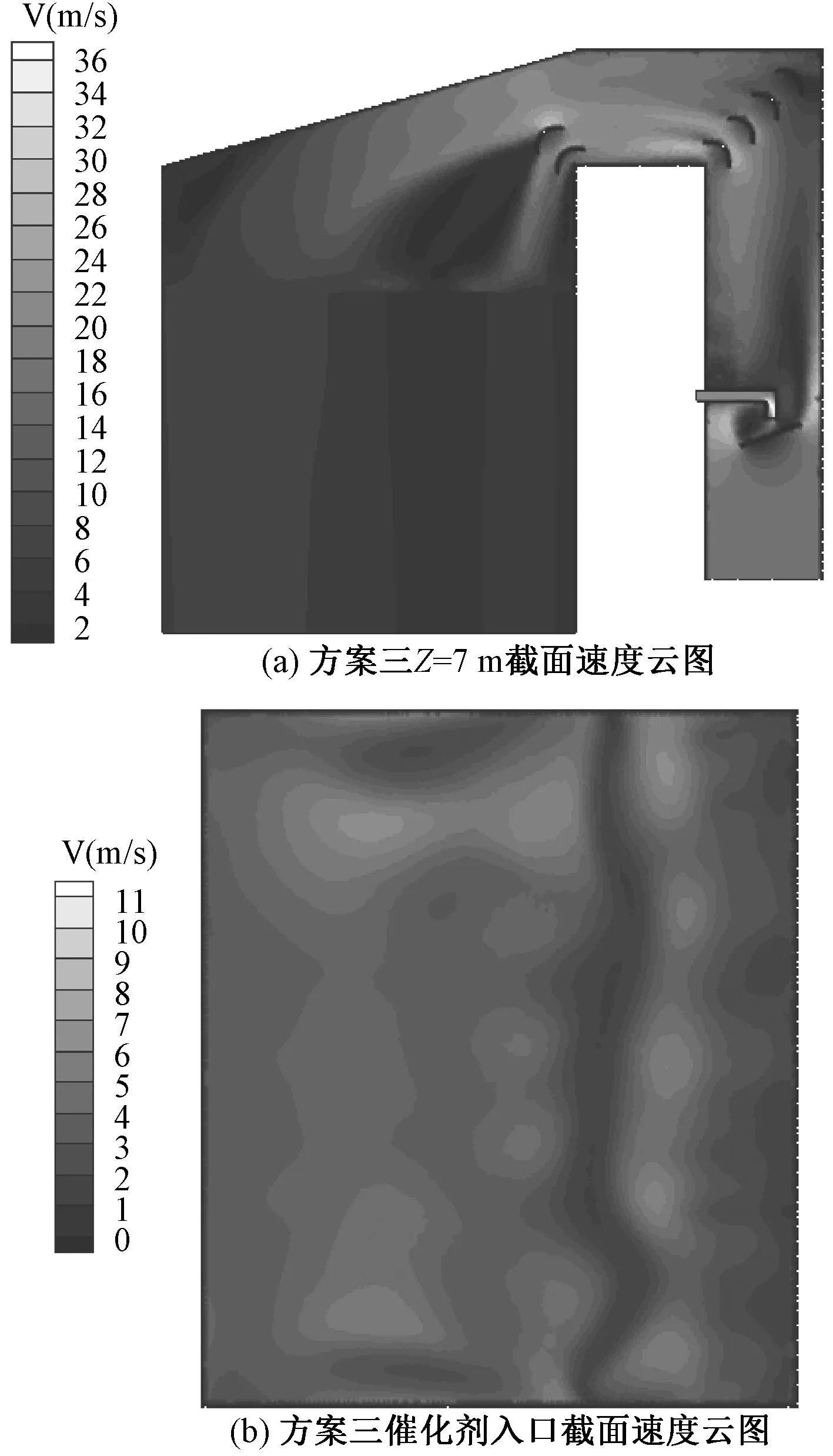

(4)方案三。在方案二的基础上,再去掉2号导流板,如图6的速度云图所示,催化剂入口流速的差异很小,其分布相比于方案二又要更加均匀一些;相比于原始模型,回流区的面积显著减少,烟气的整体分布较为理想。

图6 方案三Z=7 m截面速度云图

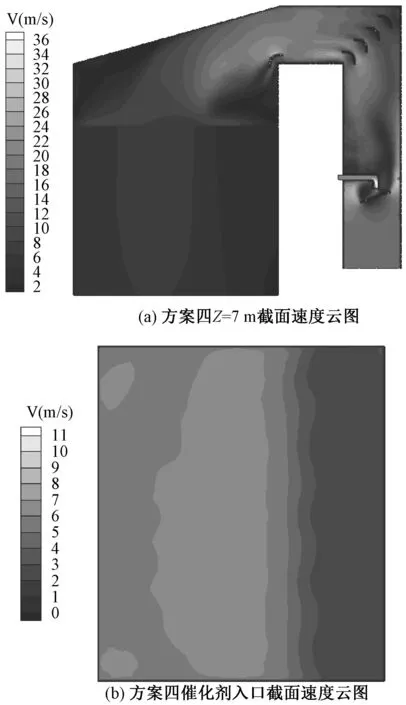

(5)方案四。在方案三的基础上,去掉3号导流挡板。从图7所示的速度云图模拟结果中可以发现,仅保留4号导流板的布置方式对烟气流的导向作用很小,催化剂入口截面的流速差异较为明显,两侧的流速偏低而中间部分的流速较高,烟气的整体分布不够均匀。

图7 方案四截面速度云图

2.2模拟结果的定量分析

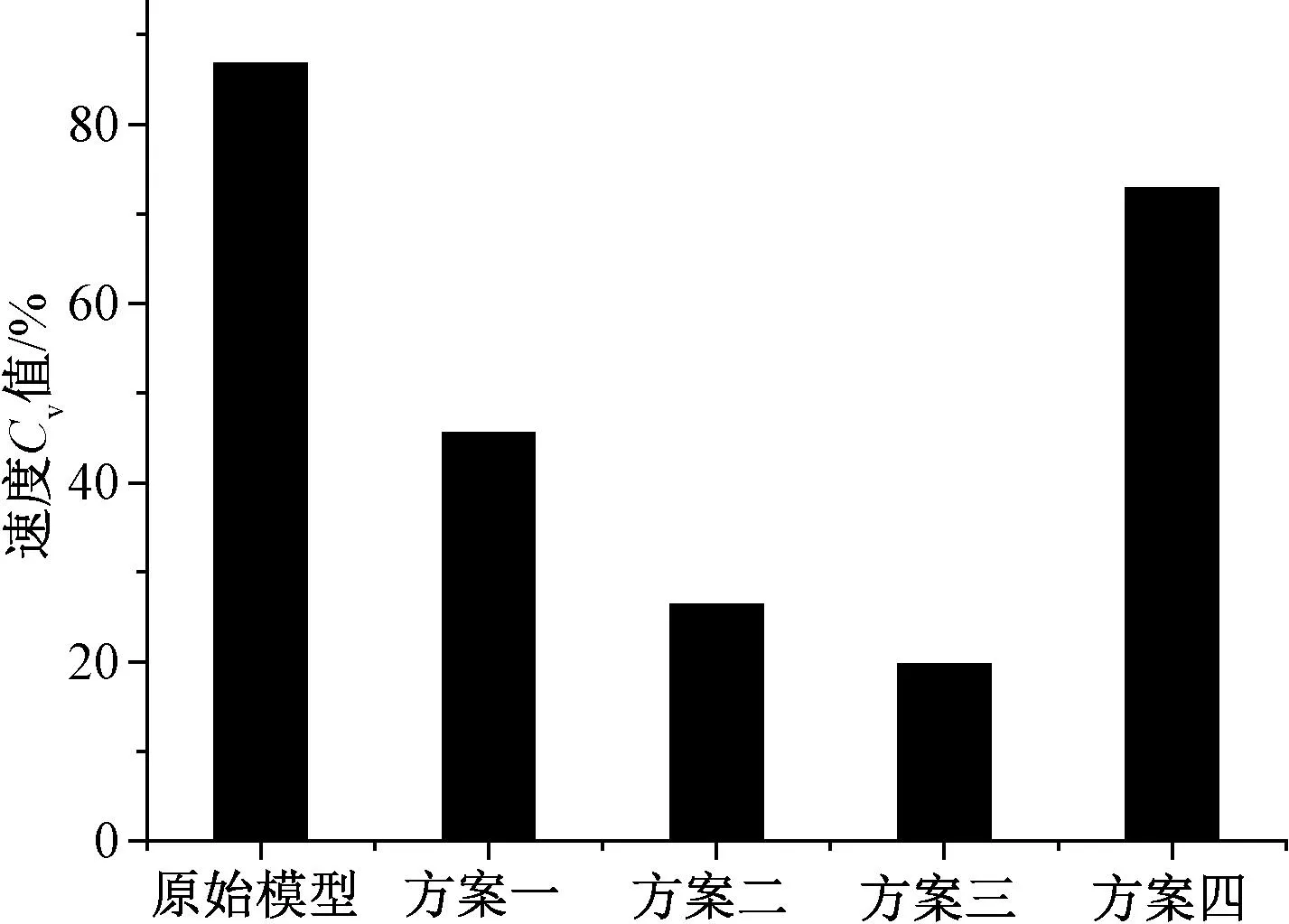

为进一步评价不同设计方案下,催化剂入口烟气流场速度分布的优劣,采用最常用的美国RMS标准[11],即相对标准偏差Cv的概念,来定量地评价不同方案催化剂入口流场的均匀性程度。图8所示即为不同方案烟气流速的标准偏差值。可知原始模型的催化剂入口流速Cv值最大, 流场分布最不理想;方案三的催化剂入口流速Cv值最小,流场较为均匀,整体的烟气流动分布最为理想,相比原始模型,方案三的流速Cv值减小了67.02%,很大程度地改善了流场分布。

图8 各设计方案催化剂入口截面速度Cv值

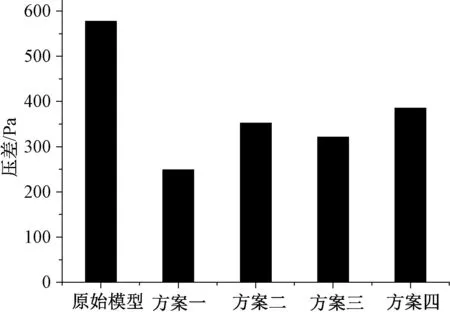

导流挡板的不同布置方案,在一定程度上改善了催化剂入口流场均匀性的同时,也带来额外的阻力压降损失,各导流挡板布置方案所引起的系统阻力压降损失如图9所示。从图中可以看出,在催化剂入口布置加装导流挡板以后,相比于原始模型,各设计方案的系统阻力压降均有所降低。其中,方案三的系统阻力压降为321 Pa,比原始模型的阻力压降损失减小约40%。虽然要大于方案一249 Pa的阻力压损,但综合流场均匀性的改善情况可以得出在4种设计方案中,方案三为最佳布置方案。

图9 各导流挡板布置方案系统阻力压降对比

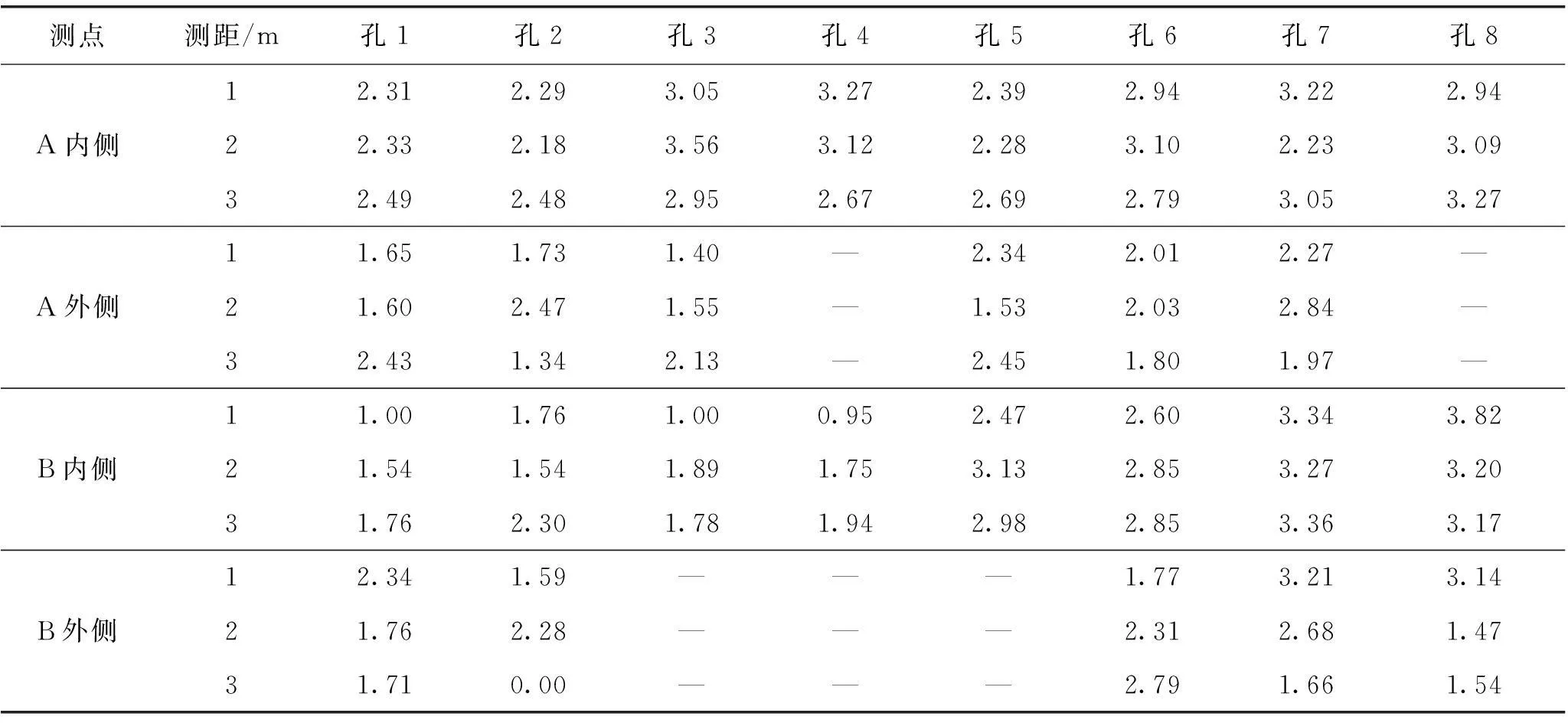

表2 脱硝系统改造后顶层催化剂入口烟气流速分布 m/s

3某600 MW机组脱硝系统改造及分析

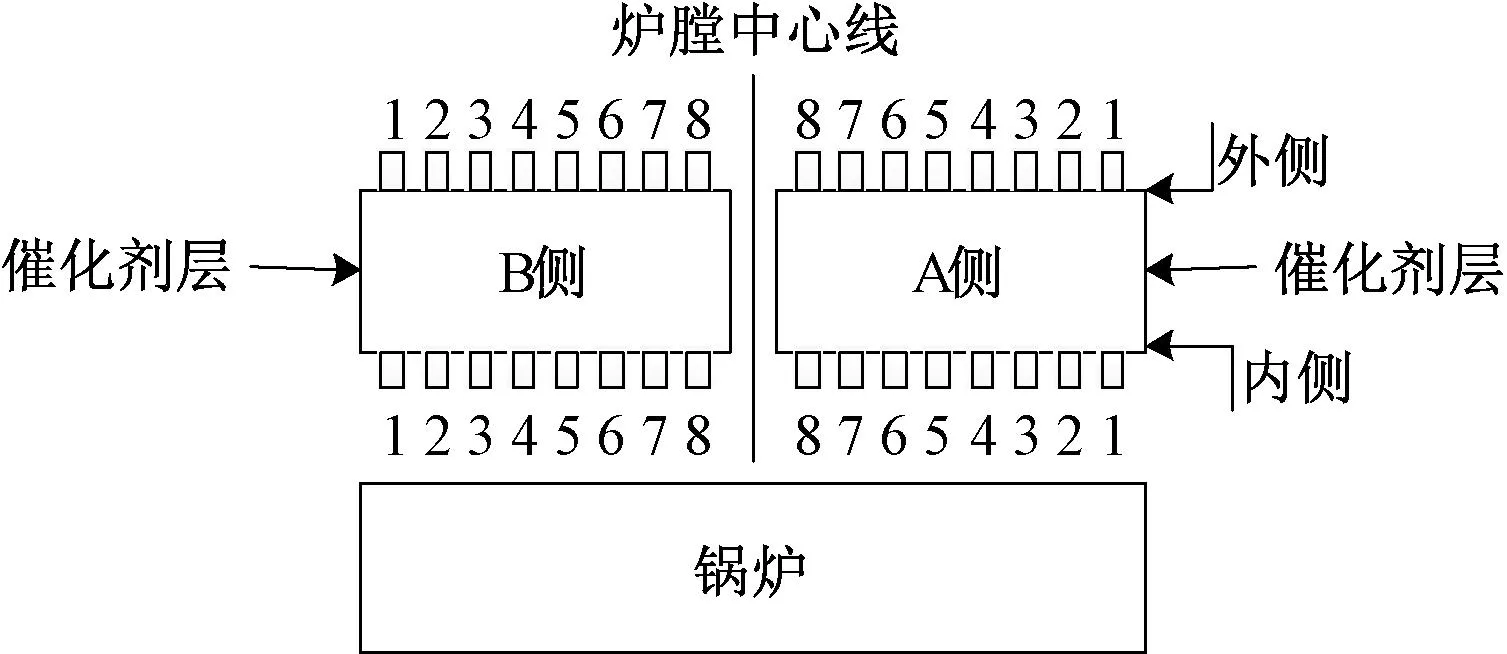

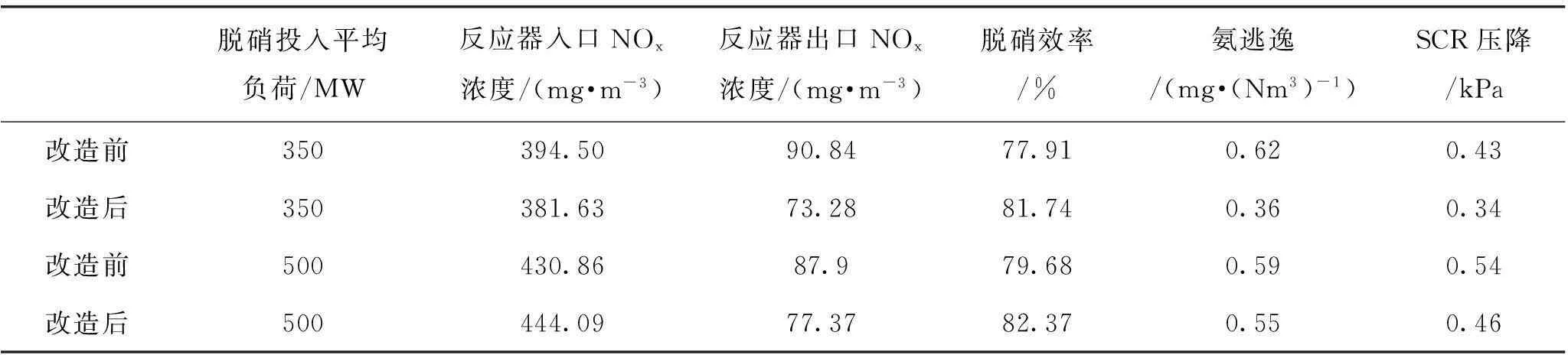

根据上述模拟结果及分析,对某600 MW机组SCR脱硝系统进行了改造,在反应器催化剂入口处,按方案三布置加装了导流挡板。同时,对系统改造前后350 MW负荷条件下催化剂入口靠近前后墙两侧的位置进行了速度场的测量,测点分布示意如图10所示,测量结果如表1 ~ 2所示。根据测量结果可知:改造前,顶层催化剂入口A,B两侧炉前方向(内侧)的流速很小,平均流速仅为0.84 m/s,而外侧的流速较大,平均流速约为3.91 m/s;改造后,流速的分布较为均匀,顶层催化剂入口内侧的平均流速约为2.56 m/s,外侧的平均流速约为2.06 m/s。由于运行工况仅为350 MW,故相比于模拟结果,实测流速整体偏小,但分布趋势基本与模拟结果一致。根据测量的结果,计算得到相对标准偏差Cv值由改造前的68.46%降低至27.92%。表3所示为改造前后月平均运行参数的对比,从表中可以得出改造后脱硝系统压降与氨逃逸率均有所降低,脱硝效率也得到提高。综上所述,根据方案三改造后的催化剂入口流场均匀性有了显著提升,一定程度上提高了SCR系统的脱硝性能,充分说明该技术改造方案是有效的。

图10 测孔位置及编号

表3 改造前后脱硝系统月平均运行数据对比

4结论

(1)在SCR催化剂入口处布置适当位置及数量的导流挡板能够有效地改善流场不均的现象,一定程度地提高SCR系统的脱硝性能。

(2)通过数值模拟定性、定量分析不同导流挡板布置方案的优劣,确定方案三为最佳布置方案。

(3)根据模拟结果,对某600 MW机组SCR系统进行方案三的改造,现场运行数据表现良好,可为此类的工程实践提供一定的基础和参考。

参考文献:

[1]朱晨曦,李苇林,郑迎九,等.燃煤电厂联合脱硝SCR系统流场模拟研究和实践[J].华电技术,2015,37(6):1-4.

[2]王汉青,李福强,李端茹,等.双鸭山电厂SCR脱硝反应器结构优化的数值仿真分析[J].环境工程学报,2016,10(4):1888-1892.

[3]杨松,丁皓姝,黄越.SCR脱硝系统流场数值模拟及优化[J].热力发电,2014,43(9):71-75.

[4]陈冬林,刘欢,邹婵,等.300 MW燃煤锅炉烟气SCR脱硝系统流场的数值模拟与优化设计[J].电力科学与技术学报,2013,28(1):103-108.

[5]孙桐,卢平,蔡杰,等.SCR脱硝反应器流场的数值模拟及结构优化[J].电站系统工程,2015,31(4):6-8,12.

[6]凌忠钱,曾宪阳,胡善涛,等.电站锅炉SCR烟气脱硝系统优化数值模拟[J].动力工程学报,2014,34(1):50-56.

[7]张文志,曾毅夫.SCR脱硝系统烟道内流场优化[J].环境工程学报,2015,9(2):883-887.

[8]潘伶,杨沛山,曹友洪.SCR脱硝反应器烟道内部流场的数值模拟与优化[J].环境工程学报,2015,9(6):2918-2924.

[9]周健,闫维平,石丽国,等.SCR反应器入口段流场均匀性的数值模拟研究[J].热力发电,2009,38(4):22-25.

[10]周志明,樊卫国,董立春.选择性催化还原脱硝系统烟道中导流板设计数值模拟[J].重庆大学学报,2009,32(10):1187-1192.

[11]CHEN M,WILLIAMS S.Modelling and optimization of SCR-exhaust after treatment systems[R].SAE Technical Paper, 2005.

Simulated Optimization and Retrofitted Analysis of Flow Fieldfor a 600 MW Coal-fired Unit of SCR Catalyst Inlet

LUO Min,CHEN Hongwei,LI Fan,XU Wenliang,ZHAO Baoning

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

Abstract:The simulation aimed to find out the influence on the flow field in four different arrangements of baffle plates.This paper simulates a 600 MW coal-fired unit and its SCR system as research object based on the numerical calculation software ANSYS 14.0. The optimal scheme is determined qualitatively and quantitatively. The optimization and modification of the locale is executed on this basis. As the result, the catalyst inlet flow field uniformity has been presented more evenly and the denitration performance of the SCR system is improved effectively.

Keywords:600 MW coal-fired unit;SCR;flow field simulation;deflectors;retrofitted analysis

收稿日期:2016-04-17。

作者简介:罗敏(1991-),男,硕士研究生,研究方向为燃煤电厂脱硝技术,E-mail:hd14_1m@163.com。

中图分类号:X701

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2016.06.002