印刷电润湿显示技术研究进展

唐 彪, 赵 青, 周 敏, 白鹏飞, 李发宏, Robert A. HAYES, 周国富,2,3*

( 1.华南师范大学华南先进光电子研究院,彩色动态电子纸显示技术研究所,广州 510006;2.深圳市国华光电科技有限公司,深圳 518110;3.深圳市国华光电研究院,深圳 518110)

印刷电润湿显示技术研究进展

唐彪1, 赵青1, 周敏1, 白鹏飞1, 李发宏1, Robert A. HAYES1, 周国富1,2,3*

( 1.华南师范大学华南先进光电子研究院,彩色动态电子纸显示技术研究所,广州 510006;2.深圳市国华光电科技有限公司,深圳 518110;3.深圳市国华光电研究院,深圳 518110)

摘要:印刷技术是低成本、大面积显示制程的理想选择,也是全球显示制造产业的重要突破方向.电润湿显示像素结构简单且主要依赖湿法制程工艺,是印刷显示技术应用的极佳载体.文章综述了印刷电润湿显示技术涉及的关键像素结构材料及其印刷制程工艺,重点讨论了电润湿显示油墨印刷填充的多种工艺路径,归纳了当前印刷电润湿显示技术面临的挑战,展望了可能的解决路径和发展方向.

关键词:印刷显示; 电润湿显示; 像素材料; 印刷工艺; 油墨填充

电润湿显示(Electrofluidic displays, EFD)的概念最早由BENI等[1-2]于1981年提出,其核心思想是利用电润湿效应操纵液体在微孔结构中的输运,从而改变多孔表面的光学空间相干性,实现白色或透明切换的光学显示效果.由于该技术原理严格意义上说只是提供了类似光阀的作用,难以有效支持色彩显示与灰度控制等显示领域的基本应用要求.

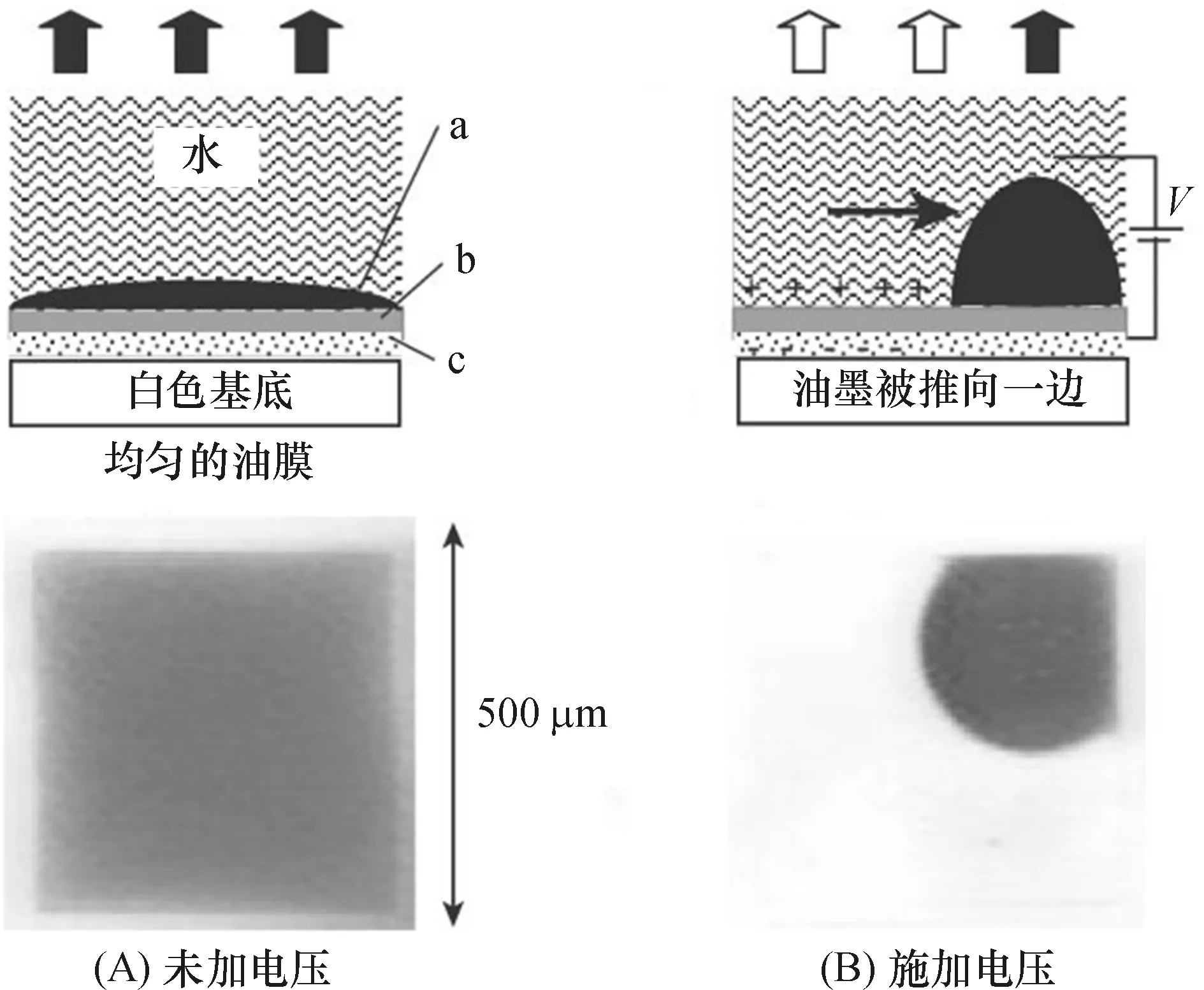

2003年,HAYES和FEENSTRA在Nature杂志报道了一种全新的基于油/水两相介电电润湿体系的反射式电润湿显示原理[3]383.该显示器件的光学层叠结构由白色反射基板、疏水介电层、彩色油墨和水组成.在未加电的平衡态,由于γo,w+γo,i<γw,i,其中γ为界面张力,下标o、w、i分别代表油墨、水和疏水介电层,彩色油墨在疏水介电层与水之间形成连续铺展膜(图1A);施加电场能打破原系统的能量平衡,水将取代油墨与介电层表面形成润湿接触,即光学上推动油墨的收缩,露出白色背板(图1B).外加电压大小决定了对应的静电力与毛细力的平衡位置,即实现了对显示灰度的控制[4-5].在原理上,可通过油墨颜色调控来显示像素预期的色彩,从而获得多彩的显示效果.该技术揭开了电润湿在显示领域实际应用的曙光,开辟了现代电润湿显示技术研究的新篇章.

图1 电润湿显示原理[3]383

电润湿显示技术作为高品质信息显示载体具有独特优势:(1) 采用反射式显示模式适用于户外强光环境且能耗极低;(2) 数ms级响应速率,满足视频播放需求[6]; (3) 优异的光效利用率(>50%,白色状态反射率[7]),可应对多种全彩化显示方案[8]; (4) 关键像素结构基于流体或软性显示材料适用于未来柔性显示制程.电润湿显示作为一种新型反射式显示技术,也属于电子纸的范畴.然而,它从根本上突破了现有电泳电子纸产品在彩色和视频这2项显示性能的瓶颈[9]254,极大拓宽电子纸显示技术的应用范围,是最具前景的反射式显示技术.

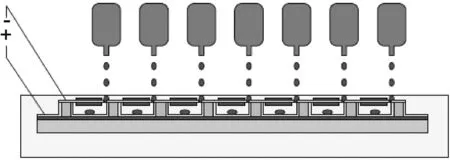

目前,电润湿显示技术正处于高速发展期,包括Liquavista公司(美国亚马逊控股)、德国先进显示技术有限公司(ADT)、台湾工研院、美国辛辛那提大学以及国内华南师范大学等众多研发机构都在致力于电润湿显示量产技术的攻关工作.如何低降低材料成本、提升制程工艺效率是其大面积量产并走向市场化的关键.近年,随着印刷电子技术的日趋成熟[10-13],各种可印刷材料及其对应的印刷制程工艺已被成功导入到薄膜晶体管(TFTs)、发光二极管(LEDs)、传感器、太阳能电板、射频识别(RFID)标签、电容器以及显示等制造领域的关键生产环节[14].印刷制程在制程工艺简化、材料利用率、图形化成膜、生产效率等方面的显著优势使其成为以大面积低成本制造为目标的全球显示制造产业的重要突破方向.从制造角度来看,电润湿显示像素结构(图2)[15]295同液晶显示器件相比减少了2层偏振片,结构更加简单,且主要依赖湿法制程,是各种大面积印刷制程工艺应用的极佳载体.

图2 EFD单元多像素结构的截面图[15]295

Figure 2Cross-sectional view of a multi-pixel structure of EFD cell[15]295

本文围绕电润湿显示前板的低成本印刷制程为目标,就电润湿印刷显示技术涉及的关键材料、印刷制程工艺与装备等作简要综述.

1电润湿显示像素结构材料

1.1疏水介电层材料

对于电润湿系统,疏水介电层的界面性能和介电性能等材料特性至关重要,直接决定着系统内的界面操控性以及器件的可靠性.电浸润疏水介电层通常选用成膜性好的低表面能材料[16](高分子聚合物材料是最常用的选择),膜厚通常在数百nm到数μm之间.用于电浸润表面的材料包括:Teflon AF[17]、CytopTM[18]、 Parylene-C[19]、Parylene-N[20]、 PDMS Sylgard[21]和Polyimide[17]等.当前在电润湿显示器件中最常用的疏水绝缘层材料为非晶含氟聚合物材料,如DuPont公司的AF1600[3,16], Cytonix公司的FluoroPel 1601V[22-23]和Asahi Glass公司的Cytop CTL-809M[24].以上材料具备如下共性特征:表面能极低(对应强疏水特性和易成膜性)、高化学惰性以及具有一定的介电性能.尤其是表面能与粘度较低的特性,适用于丝网印刷、狭缝涂布等大面积均匀成膜工艺.通常某种材料的单一特性比较突出,因此,在疏水性与介电性能方面同时表现突出相对较难.

鉴于此,各种基于功能分离的多层结构疏水介电层相继被提出并得到了广泛研究.多种具有优异介电性能的无机物,如SiO2[19]、Si3N4[19,25]、 SiOC[25]和ONO (oxide-nitride-oxide)[26]被用作电润湿体系的底层介电层,其上构建聚合物疏水功能结构层,在相同接触角变化下可较单一聚合物层获得更低驱动电压.为了获得更低的驱动电压,CHO等[27]尝试高介电钛酸锶钡(相对介电常数在200~300)作为介电层.然而,MATHIEU等[28]发现层间材料的性质差异会影响两层的结合性以及疏水层的结构.另外,有研究表明低介电常数的疏水层和高介电常数的介电层组合,系统电场的分布在疏水层更强(层间电场强度的分布与介电常数成反比),从而造成疏水层被击穿的风险.

1.2像素墙结构材料

电润湿显示器件的像素墙结构制造属于微米尺度的精密图形化阵列加工,通常采用光刻工艺来完成,该工艺已被广泛应用于平板显示前板制造领域.目前,像素墙结构材料——光刻胶产品已经相对成熟和稳定[29],以Microchem公司的SU8、KMPR和DuPont公司的PerMX为代表的商业化光刻胶产品已经在电润湿显示制造领域得到了广泛使用[30-33].其中,环氧基SU8负胶作为电润湿显示像素墙结构的构建材料具有以下独特优势:①在典型极性和非极性电润湿液体环境中不会出现溶解、膨胀或性能衰退;②显影过程中不会造成含氟聚合物表面的污染;③可通过调整固含量以适应较宽范围的膜厚应用需求;④具有足够的亲水性,满足后段油墨自组装填充工艺对像素界面属性的要求[33]2.

电润湿显示像素墙结构通常构建在含氟聚合物疏水介电层表面.含氟聚合物超疏水的表面特性决定了光刻胶溶液很难在表面直接印刷成膜.为提高含氟聚合物表面能,改善光刻胶在其表面的成膜性能,低功耗等离子处理[23,34-35]或化学蚀刻[36]等对聚合物表面改性工艺被引入电润湿显示制造过程.表面改性工艺的引入虽然一定程度上解决了以层间粘附力为代表的材料兼容性问题,也带来改性恢复不完全、额外材料污染等风险.尤其是对恢复疏水介电层的表面特性,额外增加高温工艺,不仅效率低,也为器件的可靠性带来了新的问题.

1.3可印刷密封胶

电润湿显示器结构由上、下基板和腔体内极性和非极性液体组成,由于器件结构和封装环境的特殊性,器件封装材料通常采用压敏胶(Pressure Sensitive Adhesive, PSA).丙烯酸酯类PSA在树脂型压敏胶中应用范围最广,其优点有:①通常是低粘度液体,使用方便;②无需辅助固化条件,可在室温下快速固化;③透明性好;④对各种介质、药品和大气老化的耐受性优良;⑤对多种材料具有良好的粘结强度.通过交联改性、改进聚合方式、有机硅改性和增粘树脂改性等处理,可获得具有优异特异性能的各种胶体[37-38].其中,UV固化压敏胶在紫外固化的过程中可以形成交联网状结构,因此内聚强度较高、耐热蠕变性较好和耐高温的特性,固化过程中无溶剂挥发和废物产生[39],且在UV固化前保留了很好的可印刷性,是印刷电润湿显示封装材料的较好选择.

本研究组通过丝网印刷的方式直接将2种UV固化丙烯酸酯类压敏胶图形化印刷在ITO上基板上,经UV固化形成膜厚20~40 μm压敏密封结构,有效验证了封装电润湿显示器件的性能[40].该方式不仅取代了传统模切胶框这种比较浪费材料的方法,也简化了上基板封装过程.

2电润湿显示像素结构印刷制程工艺

电润湿显示像素结构的关键制程主要依赖湿法涂膜工艺,如疏水介电层材料的涂膜和像素墙材料——光刻胶涂膜工艺.旋涂工艺因设备简单,通过单一的转速调控即可实现较宽范围内的、较均匀的膜厚调节,是目前在实验室级别电润湿显示器件制备中被广泛采用的湿法成膜工艺.然而,面对电润湿显示器件量产需求,旋涂工艺效率低下、材料浪费严重、无法图形化成膜、难以适用大尺寸基板等缺陷被无限放大.尤其,针对电润湿显示结构中含氟聚合物疏水介电涂层的特定图形化要求,需要额外增加干法蚀刻工艺去除图形外的涂层,不仅进一步增加了制程复杂度,还可能引入额外的污染[30,35].考虑到制程效率的提高和工艺的简化,研发基于完全“增材制造”的印刷工艺非常必要.

通常印刷工艺可分为接触式印刷与非接触式印刷两大类.接触印刷过程中,着墨的图形化结构与基板有物理接触.非接触印刷过程中,浆料通过开口或喷嘴分配,印刷结构图形化通过控制预编程的基板平台的移动来定义.接触型印刷技术包括凹版印刷、凹版胶版印刷、柔性版印刷和卷对卷印刷.目前,主流的非接触印刷技术包括丝网印刷、狭缝涂布和喷墨打印技术.尤其,非接触印刷技术因具有简单、低设备投入、高效率、优异的工艺适应性、高材料利用率、高图形化精度以及工艺窗口调控简易等突出优点[10-11],愈发受到印刷电子产业的关注和青睐.KHAN 等[14]3180-3181通过一组表格对比展示了不同印刷技术在印刷速率、图形化分辨率(图3)以及对印刷浆料的粘度和表面张力的适用范围(图4).

依据电润湿显示像素疏水介电层与像素墙结构厚度要求(分别为0.5~1.0 μm和数微米)、对应的含氟聚合物材料和光刻胶材料的粘度与表面张力调控特性以及图形化方面的要求,我们分别引入了丝网印刷和狭缝涂布作为图形化疏水介电层(图5)[41]2023与大面积光刻胶涂层的印刷工艺, 并验证了丝网印刷工艺图形化印刷含氟聚合物溶液的可行性,丝印涂层表面的电润湿性能与旋涂成膜表面相当.

图3 不同印刷技术的最高印刷速率和图形化分辨率[14]3180

Figure 3Maximum speed of printing and print resolution of different printing techniques[14]3180

图4 不同印刷技术适用的最高印刷浆料粘度和表面张力[14]3181

Figure 4Maximum viscosity and surface tension required for different printing techniques[14]3181

图5 丝网印刷工艺和电润湿显示器件结构示意图(A)及丝印涂层与旋涂涂层的电润湿性能对比(B)[41]

Figure 5Illustration of the screen-printing process and the device structure of electrofluidic display device with screen-printed fluoropolymer insulator (A) and electrical test of screen printing film (B)[41]

我们还提出了一种通过全网印的方式制备电润湿显示像素结构的方法:CHEN等[42]利用聚酰亚胺(polyimide)材料作为骨架基团的优异改性潜力,选用疏水性聚(酰亚胺硅氧烷,poly(imide siloxane))和另一种相对亲水的聚酰亚胺分别作为电润湿显示像素的疏水绝缘层和像素墙材料(图6).以上基于相同骨架结构的像素结构材料体系,保证了2层材料之间的兼容性.尤其是层间粘附性的改善,无需进行2次涂布之间的表面改性工作,为全丝网印刷制程印刷制程奠定了基础.基于该全丝网印像素结构的电润湿显示器件的光电开关性能得到了有效的验证(图6),为大面积、低成本的全印刷电润湿显示提供了一种简单、高效的路径.

图6 丝网印刷电润湿显示像素的显微图[42]

3电润湿显示油墨印刷填充技术

彩色油墨在电润湿显示系统中扮演着光学灰度开关以及反射显示色彩调控的双重角色,是电润湿显示器件的核心材料.目前,电润湿显示油墨填充过程通常在极性液体环境中完成[33,35],这与液晶显示(LCD)等主流平板显示材料的填充工艺相比,在填充材料特性和填充环境方面有本质的区别.在空气环境中被广泛应用的液体涂覆或填充方式,如真空灌注、旋转涂覆、浸涂、注射、刮涂、滚涂以及狭缝涂布等无法直接用于极性电解质溶液环境下进行的电润湿显示油墨填充制造[40].针对电润湿显示油墨高效且均匀地填充目标,各种创新填充技术是电润湿显示领域的研究热点.

3.1自组装填充技术

2007年,美国辛辛那提大学SUN等[33]1利用非极性油墨和极性液体同电润湿显示像素结构材料之间润湿性的差异,提出了一种基于界面自组装原理的电润湿显示油墨填充技术.将已完成像素构造的基板垂直穿过表面油墨浮层浸入极性液体过程中,油墨优先取代空气在像素内的疏水介电层形成铺展填充的效果;而亲水性的像素墙则阻断油墨在基板上的连续性限定油墨填充于像素内(图7).该填充工艺的效率低下(受制于油墨铺展速率,有效填充速度单位通常为mm/s),填充效果对表面油墨浮层厚度变化、油水界面扰动以及基板浸入速度等因素较为敏感.另一方面,填充后极性液体表面通常会有大量油墨残留,不仅造成油墨浪费,还给基板在液面下的移动、对位与封装带来诸多不便.

图7 电润湿显示器件[33]1

最早致力于电润湿显示技术研发和产业化的公司Liquivista在此基础上发明了更加简单的填充方法[43].该方法摒弃了在电解质溶液表面预设油墨层的做法,而是将油墨注射到三相界面线处,利用电解质溶液面上升推动注入油墨的自组装填充.该方案可有效减少油墨残留和油墨消耗,但是未能从根本上解决自组装填充在制程效率和工艺控制方面短板.

3.2喷墨打印填充技术

台湾国立交通大学提出通过喷墨打印的方法将不同颜色的油墨打印填充到像素阵列单元,然后在水环境中完成显示器件封装的电润湿显示油墨填充与封装方案[44].利用该填充工艺,无需彩色滤光片或多层叠加结构[3]384即可实现电润湿显示效果的彩色化(图8).该喷墨打印填充方法在302 μm×302 μm的较大像素尺寸下得到了有效的验证:在15 V驱动电压下像素最大开口率达75%,反射率达36.2%.

图8 喷墨打印电润湿显示油墨技术流程图[44]

德国先进显示技术有限公司(ADT)也对电润湿显示油墨喷墨打印填充技术进行了有益的尝试[45],设计了一种具有双层腔体结构的电润湿显示器件,油墨通过电压控制可以在2个腔体间穿行,达到显示图案的性能.该双层腔体结构的填充方法与LCD液晶填充工艺相似,其中透明电解质溶液由上腔体真空吸入,而下腔体中的彩色油墨填充则使用定喷墨打印的方法实现.该打印喷头由上千只微孔阵列针头组成,具有较高的打印效率(图9).

图9 阵列喷墨打印填充示意图[45]

当前,喷墨打印技术已可实现面向较大像素单元的油墨精确填充.然而,面向高分辨率显示像素要求的pL级别的填充精度以及大面积高效填充要求,高密度喷墨打印针头整列以及油墨精确供给系统的设计与制造仍然是个巨大挑战.

3.3其他填充技术

实际自组装填充过程中,疏水的像素结构表面易陷入空气形成气泡,阻碍自组装填充的路径.为规避这一影响,提高填充的均匀性,Liquavista公司发明了一种具有独特分液结构的电润湿显示油墨填充方案[46-47].该设计的核心是通过腔体内油墨与气泡的收放控制,达到对基板表面陷入残留气泡的清除和油墨填充量的精确控制(图10).此技术对填充间隙的一致性以及油/气收放的协同控制精确性要求较高,且填充效率极低,难以适用高效量产.

最近,南京大学报道了一种基于毛细作用的电润湿显示油墨填充方法(图11)[48],将电润湿显示器件上下基板的对称两边封口,利用毛细力将油墨从开口的一端吸入显示像素腔体,然后利用水将多余油墨从另一端开口排出达到填充油墨的目的.可通过上下基板间隙内流体压力、毛细力以及阻力计算控制填充参数和填充效果.虽然该方法要求上下基板间距远大于实际封装结构厚度的要求,不利于像素结构的密封以及机械稳定性设计,但是为将来电润湿显示器的组装提供了一种全新思路.

图10分液填充法示意图[47]

Figure 10Illustration of oil dispensing method[47]

图11 毛细力灌注填充示意图[48]

4总结与展望

电润湿显示技术经过10余年的高速发展,相关基础理论的研究已经相对完善,正处于量产前的关键技术攻关阶段.如何充分利用电润湿显示结构简单、依赖湿法制程的优势,通过引入印刷制程工艺进一步降低材料成本、提升生产效率、简化制程工艺已经成为电润湿显示技术量产技术的重要课题.

从电润湿显示像素结构材料层面来看,疏水介电层材料在界面特性和介电特性方面的改进及平衡依旧是工作重点.一些基于功能分离概念的多层复合结构受到了广泛推崇,然而多层结构介电强化的有效性及强化机制依然存在疑问.另外,功能层材料之间的相容性依然存在挑战,为改善粘附性和成膜性引入的表面改性和高温恢复工艺对制程工艺不仅严重拉低了制程效率,还给器件性能带来额外风险.通过基于同一骨架结构的像素结构材料系统设计,根本上提高材料之间的相容性,是实现电润湿显示像素结构全印刷制程的重要选择.

电润湿显示印刷制程方面:电润湿显示像素结构的关键制程主要依赖湿法涂膜工艺,为印刷制程提供了良好的应用空间.然而,截止目前,电润湿显示制程涉及的含氟聚合物和光刻胶的成膜方法主要依赖于旋涂工艺,不仅造成材料的严重浪费,还需增加蚀刻等薄膜图形化工艺.目前,基于完全“增材制造”理念的丝网印刷和狭缝涂布等非接触印刷制程已经被成功引入电润湿显示像素结构的涂膜制程,为印刷电润湿显示制程提供了简单、高效的图形化或大面积成膜工艺.

电润湿显示油墨填充方面:当前电润湿显示油墨的填充效率瓶颈以及填充均匀性依然是阻碍电润湿显示走向量产的关键挑战.极性液体填充环境带来的油/水/固三相界面操控的复杂性是目前电润湿显示油墨填充困难的根源.基于微针阵列的喷墨打印技术已在电润湿油墨填充方面崭露头角,可期在未来大面积、高均匀性电润湿显示油墨填充技术领域发挥重要作用.

参考文献:

[1]BENI G, HACKWOOD S. Electro-wetting displays[J]. Applied Physics Letters, 1981, 38(4): 207-209.

[2]BENI G, TENAN M A. Dynamics of electrowetting displays[J]. Journal of Applied Physics, 1981, 52(10): 6011-6015.

[3]HAYES R A, FEENSTRA B J. Video-speed electronic paper based on electrowetting[J]. Nature, 2003, 425(6956): 383-385.

[4]ROQUES-CARMES T, HAYES R A, FEENSTRA B J, et al. Liquid behavior inside a reflective display pixel based on electrowetting[J]. Journal of Applied Physics, 2004, 95(8): 4389-4396.

[5]ROQUES-CARMES T, HAYES R A, SCHLANGEN L J M. A physical model describing the electro-optic behavior of switchable optical elements based on electrowetting[J]. Journal of Applied Physics, 2004, 96(11): 6267-6271.

[6]SMITH N R, HOU L, ZHANG J, et al. Fabrication and demonstration of electrowetting liquid Lens arrays[J]. Journal of Display Technology, 2009, 5(11): 411-413.

[7]ZHOU K, KILARU M, HOU L, et al. Recent progress in arrayed electrowetting optics[J]. Optics & Photonics News, 2009, 20(1): 20-26.

[8]HEIKENFELD J, ZHOU K, KREIT E, et al. Electrofluidic displays using Young-Laplace transposition of brilliant pigment dispersions[J]. Nature Photonics, 2009, 3(5): 292-296.

[9]COMISKEY B, ALBERT J D, YOSHIZAWA H, et al. An electrophoretic ink for all-printed reflective electronic display[J]. Nature, 1998, 394(6690): 254.

[10]PEASE R F, CHOU S Y. Lithography and other patterning techniques for future electronics [J]. Proceedings of the IEEE, 2008, 96(2): 248-270.

[11]SØNDERGAARD R R, HÖSEL M, KREBS F C. Roll-to-Roll fabrication of large area functional organic materials[J]. Journal of Polymer Science, 2013, 51(1): 16-34. [12]KREBS F C. Fabrication and processing of polymer solar cells: a Review of printing and coating techniques[J]. Solar Energy Materials & Solar Cells, 2008, 93(4): 394-412.

[13]TOBJÖRK D, ÖSTERBACKA R. Paper electronics [J]. Advanced Materials, 2011, 23(17): 1935-1961.

[14]KHAN S, LORENZELLI L, DAHIYA R S. Technologies for printing sensors and electronics over large flexible substrates: a review[J]. IEEE Sensors Journal, 2015, 15(6): 3164-3185.

[15]FEENSTRA B J, HAYES R A, CAMPS I G J, et al. A video-speed reflective display based on electrowetting: principle and properties [J]. Journal of the Society for Information Display, 2004, 12(3): 295.

[16]SEYRAT E, HAYES R A. Amorphous fluoropolymers as insulators for reversible low-voltage electrowetting[J]. Journal of Applied Physics, 2001, 90(3): 1383-1386.

[17]WELTERS W J J, FOKKINK L G J. Fast electrically switchable capillary effects[J]. Langmuir, 1998, 14(7): 1535-1538.

[18]ANKE K, JUERGEN B, FRIEDER M. Capillary bridges in electric fields[J]. Langmuir, 2004, 20(16): 6770-6777.

[19]MOON H, CHO S K, GARRELL R L, et al. Low voltage electrowetting-on-dielectric[J]. Journal of Applied Physics, 2002, 92(7): 4080-4087.

[20]BIENIA M, QUILLIET C, VALLADE M. Modification of drop shape controlled by electrowetting[J]. Langmuir, 2003, 19(22): 9328-9333.

[21]KUO J S, SPICAR-MIHALIC P, RODRIGUEZ I, et al. Electrowetting-induced droplet movement in an immiscible medium[J]. Langmuir, 2003, 19(2): 250-255.

[22]KOO B, KIM C J. Evaluation of repeated electrowetting on three different fluoropolymer top coatings[J]. Journal of Micromechanics & Microengineering, 2013, 23(23): 709-731.

[23]KIM D Y, STECKL A J. Complementary electrowetting devices on plasma-treated fluoropolymer surfaces[J]. Langmuir, 2010, 26(12): 9474-9483.

[24]SHAUN B, JAKUB K, BEHROUZ A.Irreversible electrowetting on thin fluoropolymer films[J]. Langmuir, 2007, 23(24): 12429-12435.

[25]MALK R, FOUILLET Y, DAVOUST L. Rotating flow within a droplet actuated with AC EWOD[J]. Procedia Chemistry, 2009, 1(2): 1107-1110.

[26]PAPATHANASIOU A G, PAPAIOANNOU A T, BOUDOUVIS A G. Illuminating the connection between contact angle saturation and dielectric breakdown in electrowetting through leakage current measurements[J]. Journal of Applied Physics, 2008, 103(3): Art 034901,4pp.

[27]CHO S K, MOON H, KIM C J. Creating, transporting, cutting, and merging liquid droplets by electrowetting-based actuation for digital microfluidic circuits[J]. Journal of Microelectromechanical Systems, 2003, 12(1): 70-80.

[28]MATHIEU M, JULIEN L, BRUNO B. Two liquids wetting and low hysteresis electrowetting on dielectric applications[J]. Langmuir, 2009,25(11): 6162-6167.

[29]许箭, 陈力, 田凯军, 等. 先进光刻胶材料的研究进展[J]. 影像科学与光化学, 2011, 29(6): 417-429.

XU J, CHEN L, TIAN K J, et al. Molecular structure of advanced photoresists[J]. Imaging Science and Photochemistry, 2011, 29(6): 417-429.

[30]HOU L, ZHANG J, SMITH N, et al. A full description of a scalable microfabrication process for arrayed electrowetting microprisms[J]. Journal of Micromechanics & Microengineering, 2009, 20(1): 548-558.

[31]SMITH N R, HOU L, ZHANG J, et al. Fabrication and demonstration of electrowetting liquid lens arrays[J]. Journal of Display Technology, 2009, 5(11): 411-413.

[32]YOU H, STECKL A J. Three-color electrowetting display device for electronic paper[J]. Applied Physics Letters, 2010, 97(2): Art 023514,3pp.

[33]SUN B, ZHOU K, LAO Y, et al. Scalable fabrication of electrowetting displays with self-assembled oil dosing[J]. Applied Physics Letters, 2007, 91(1): Art 011106,3pp.

[34]SURESHKUMAR P, BHATTACHARYYA S S. Display applications of electrowetting[J]. Journal of Adhesion Science & Technology, 2012, 26(12-17): 1-17.

[35]ZHOU K, HEIKENFELD J, DEAN K A,et al. A full description of a simple and scalable fabrication process for electrowetting displays[J]. Journal of Micromechanics & Microengineering, 2009, 19(6): 65029-65040.

[36]SURESHKUMAR P, KIM M, SONG E G, et al. Effect of surface roughness on the fabrication of electrowetting display cells and its electro-optic switching behavior[J]. Surface Review & Letters, 2012, 16(16): 23-28.

[37]叶丽芳, 梁亮, 熊泉波, 等. 合成塑料用水性丙烯酸酯胶黏剂的研究[J]. 化学与粘合, 2009, 31(5): 21-25.

YE L F, LIANG L, XIONG Q B, et al. Study on acrylate emulsion adhesive for plastic[J]. Chemistry and Adhesion, 2009, 31(5): 21-25.

[38]邹华生, 黎民乐, 陈江凡. 聚丙烯酸酯乳液型压敏胶的聚合方法研究[J]. 化学与粘合, 2008, 30(5): 28-32.

ZOU H S, LI M L, CHEN J F. Study on polymerization of polyacrylate emulsion pressure sensitive adhesive[J]. Chemistry and Adhesion, 2008, 30(5): 28-32.

[39]沈永嘉.酞菁的合成与应用[M]. 北京: 化学工业出版社, 2000: 121-135

[40]蒋洪伟. 基于电润湿原理的电子纸显示器填充和封装工艺的研究[D]. 广州: 华南师范大学. 2015.

[41]CHEN X, JIANG H, HAYES R A, et al. Screen printing insulator coatings for electrofluidic display devices[J]. Physica Status Solidi Applications & Materials, 2015, 212(9): 2023.

[42]CHEN X, HE T, JIANG H, et al. Screen-printing fabrication of electrowetting displays based on poly(imide siloxane) and polyimide[J]. Displays, 2015, 37: 84.

[43]LIQUAVISTA B V. Method of manufacturing an optical display: US 2012/0127555 A1 [P]. 2012-05-20.

[44]KUO S W, LO K L, CHENG W Y, et al. 63.2: single layer multi-color electrowetting display by using ink jet printing technology and fluid motion prediction with simulation[J]. Sid Symposium Digest of Technical Papers, 2010, 41(1): 941.

[45]ANDRIY B, FRANK B, JÜRGEN R, et al. 62.3: Production considerations for bistable droplet driven electrowetting displays[J]. Sid Symposium Digest of Technical Papers, 2012, 43(1): 848. [46]LIQUAVISTA B V. Fluid dispensing method: NL WO2009/065909 A1[P]. 2009-06-05. [47]LIQUAVISTA B V. Dispensing method and device for dispensing: NL WO2008/125644 A1 [P]. 2008-12-05. [48]WEN C, REN J, XIA J, et al. Self-assembly oil-water perfusion in electrowetting displays[J]. Journal of Display Technology, 2013, 9(2): 122.

【中文责编:谭春林英文责编:李海航】

Research Progress on Printed Electrofluidic Display Technology

TANG Biao1, ZHAO Qing1, ZHOU Min1, BAI Pengfei1, LI Fahong1, Robert A.HAYES1, ZHOU Guofu1,2,3*

(1.Institute of Electronic Paper Displays, South China Academy of Advanced Optoelectronics, South China Normal University, Guangzhou 510006, China;2.Shenzhen Guohua Optoelectronics Tech.Co.Ltd., Shenzhen 518110, China; 3.Academy of Shenzhen Guohua Optoelectronics, Shenzhen 518110, China)

Abstract:Printing technology is a promising approach for low-cost, large scale display processing, and also an important direction need breakthrough for the global display manufacturing industry.Electrofluidic display with simple pixel structure replying on wet processing is an ideal candidate for printed displays.With the aim of printed electrofluidic displays, the key materials and the corresponding printing technologies are reviewed.Various oil filling approaches for electrofluidic display processing are discussed in depth.The challenges of printed electrofluidic displays are summarized.The possible solutions and research directions to address these issues were proposed.

Key words:printed displays; electrofluidic display; pixel structure materials; printing process; oil filling

收稿日期:2015-12-31 《华南师范大学学报(自然科学版)》网址:http://journal.scnu.edu.cn/n

基金项目:教育部“长江学者和创新团队发展计划”项目(IRT13064);广东省引进创新科研团队计划项目(2011D039);广东省科技计划项目(2014B090914004);广东省自然科学基金项目-重大基础研究培育项目(2014A030308013)

*通讯作者:周国富,教授,国家“千人计划”入选者、广东省领军人才,Email:zhougf@scnu.edu.cn.

中图分类号:TN27

文献标志码:A

文章编号:1000-5463(2016)01-0001-08