三维机织增强复合材料弹道冲击边缘部分有限元分析

赵 磊, 刘元坤, 刘 华, 张圣忠, 祁 宁

(1. 盐城工业职业技术学院 纺织服装学院, 江苏 盐城 224005; 2. 盐城工业职业技术学院 江苏省生态纺织工程技术研发中心, 江苏 盐城 224005; 3. 北京航天试验技术研究所, 北京 100074;4. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215123)

三维机织增强复合材料弹道冲击边缘部分有限元分析

赵 磊1,2, 刘元坤3, 刘 华1,2, 张圣忠1,2, 祁 宁4

(1. 盐城工业职业技术学院 纺织服装学院, 江苏 盐城 224005; 2. 盐城工业职业技术学院 江苏省生态纺织工程技术研发中心, 江苏 盐城 224005; 3. 北京航天试验技术研究所, 北京 100074;4. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215123)

利用有限元软件ABAQUS建立基于三维机织增强复合材料的单胞模型,探讨子弹在三维机织增强复合材料中应力波的传播发生过程,对比分析子弹冲击后边缘部分的实验结果和模拟计算结果,并对三维机织增强复合材料的最终破坏模式与常用层合板进行比较。结果表明:子弹在三维机织增强复合材料中的应力峰值随入射速度的增大而增大,并来回发生反射,弹头从三维机织增强复合材料下表面射出后其增强纱线的断裂较入射上表面粗糙,分层现象在三维机织增强复合材料内部没有发生,而实际观察的破坏孔洞与采用有限元软件模拟后的图形基本吻合。

三维机织; 复合材料; 弹道冲击; 有限元; 模拟

随着纺织科技的高速发展,纤维增强复合材料越来越受到人们的重视,材料的理化性能相比常用的单一常规增强板有很大的改善和提高,极大地解决了力学工程中常规材料无法解决的技术性难题,与传统工程材料相比,兼有质轻,比模量高,比刚度大,比强度大,抗冲击,抗弹性好等多项性能,在建筑运输、航空航天、军用工业和工程承载上等各个国民经济和国防保护的部门,它们的研发始终受到极大的关注[1-3]。很多科研人员发现,分层破坏是平面层压复合材料的弹道冲击损伤的主要形式,很显然与因复合材料内部单纯由于长丝纤维的断裂和树脂基体开裂吸收的能量相比有一定差距,所以若选用三维纺织结构来制备三维机织增强复合材料比层压复合材料(层合板)有更强大的冲击损伤极限。

目前有关三维机织增强复合材料的力学性能破坏研究较多,如Arendts等[4]在拉伸、压缩、层间剪切及抗冲击等性能上对三维机织复合材料与层合增强复合材料进行了比较;Yao等[5]在拉伸、冲击以及介电性能上对三维芳纶/玻璃纤维混杂增强复合材料进行了研究;Cox等[6]在拉伸、压缩、弯曲破坏机制上研究了三维机织增强复合材料,得出三维增强复合材料的拉伸破坏主要原因在于长丝纤维的脆断与抽拔,压缩破坏主要原因在于皱损区(kink band formation)产生的分层导致的,而复合材料的弯曲破坏是以上2种破坏形式的综合。很显然,目前对弹道冲击三维机织增强复合材料性能的研究基本集中在对层压复合材料上,或者研究三维纺织正交机织增强复合材料的拉伸、弯曲性能[7-9],涉及三维机织增强复合材料弹道冲击性能的研究还很少。

本文主要研究三维机织增强复合材料的子弹冲击性能,利用有限元软件ABAQUS[10-12]建立弹道冲击模型,分析子弹在三维机织增强复合材料中应力波的传播发生过程,对比分析子弹冲击后边缘部分的实验结果和模拟计算的结果,并对三维机织增强复合材料的最终破坏模式与常用的层合板进行了比较。

1 材料与模型

1. 1 材 料

三维机织增强体具有以下2个优点:经纱和纬纱在水平面相互有规律的交错排列,保持复合材料骨架的平面性能,与它们相连的结构纱线束起到稳定连接的作用;三维机织增强体厚度上的这组纱线主要保持增强复合材料不同层之间有较高的剪切强度,减少分层现象的产生,从而提高复合材料的耐冲击性。三维机织增强体的结构如图1所示。经纱、纬纱及Z纱是相互独立与垂直的,因此,纱线完全伸直且不会有纠结现象发生,经纱与纬纱维持在相同平面内。

图1 三维增强机织物结构简图Fig.1 Structure sketch of three-dimensional reinforced woven fabric

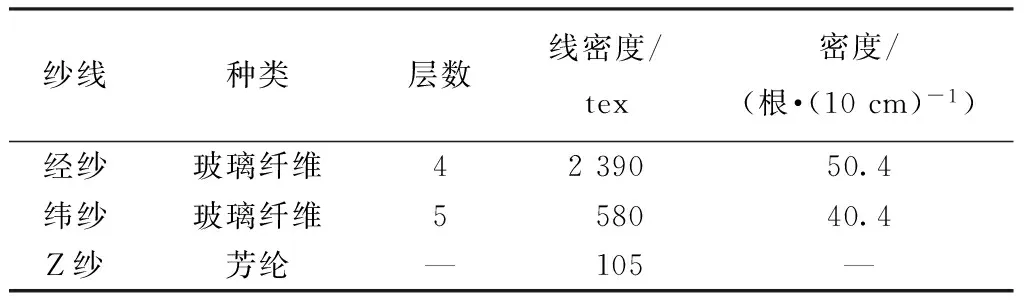

本文研究采用的Z纱为台湾开发的无捻Twaron芳纶纤维,经纱和纬纱采用北京天兴陶瓷复合材料有限公司加工的无捻无碱E玻璃纤维,基本参数如表1所示。采用无锡长三角装配制造有限公司开发的307-3不饱和聚酯树脂,其为淡黄液体,酸值为27~35 mg KOH/g,黏度为0.35~0.65 Pa·s,固化时间为35 min,其在固化剂的引发下可以产生胶联,抗水强度高,固化剂选择过氧化甲乙酮,促进剂选择辛酸钴,307-3不饱和聚酯树脂、过氧化甲乙酮、辛酸钴三者的质量比为100∶5∶3。

表1 三维增强机织物的规格Tab.1 Specifications of three-dimensional reinforced woven fabric

1.2 三维机织增强复合材料的成型

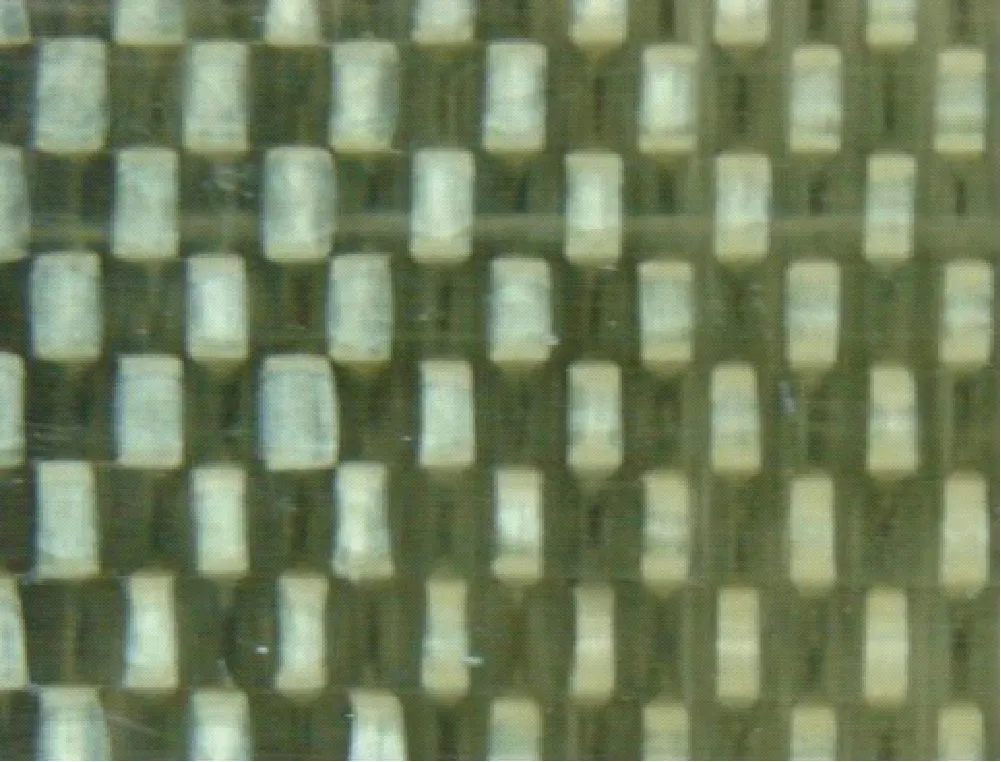

三维机织物增强307-3不饱和聚酯树脂复合材料的制备采用真空辅助树脂模塑成型法即VARTM技术,将树脂溶液注入到三维机织物中,如图2所示。为保证材料上下面表面平整,不影响后期的实验结果,三维机织增强体上垫块厚度为9 mm玻璃,大小基本相同,为便于性能测试及测试试样的制作,制备出的增强材料的厚度维持在约12 mm。固化成型后的材料及其横截面如图3、4所示。

图2 VARTM制备简图Fig.2 Preparing diagrams of VARTM

图3 三维机织增强复合材料正面图Fig.3 Front view of three-dimensional woven fabric reinforced composite

图4 三维机织增强复合材料经向断面图Fig.4 Longitudinal section of three-dimensional woven fabric reinforced composite

1.3 弹道冲击系统模型

1.3.1 模型建立与计算方法

图5 弹道冲击有限元模型Fig.5 Finite element model for ballistic impact

依据三维机织增强结构复合材料的微观特性,创建了复合材料的单胞模型,如图5所示,分别以子弹入射速度749、658、606、488、397 m/s冲击复合材料,研究子弹在复合材料内部产生的冲击变形和破坏。因为三维机增强复合材料的微观结构不均匀,所以可将此近似看成宏观的连续介质。结合FORTRAN语言,在弹塑性本构关系的基础上,采用单胞模型VUMAT 接口程序,其中的临界失效面积准则和最大应力准则是本文采用的原理,并使用VUMAT与有限元软件包ABAQUS,在显式算法上对三维机织增强复合材料的各组分进行应力更新计算等,数值模拟计算弹道冲击,最后得到有限元计算结果。

1.3.2 材料参数的确定

三维机织增强复合材料试样中,不饱和聚酯树脂、玻璃纤维及芳纶[13]相关技术参数如表2~4所示。弹体的力学基本参数:体密度ρ为7.78 g/cm3,模量E为205 GPa,泊松比ν为0.295。按照三维来说,包含X、Y、Z3个方向,而对于纤维来说,只有径向和轴向之分,由于三维机织增强体是一种对称体,所以其弹性常数不多,以Z=0作为对称平面,那么X、Y、Z三轴正方向的常数与相反方向的常数一致,T、C、S分别表示拉伸、压缩、剪切性能。

表2 长丝刚度参数Tab.2 Stiffness parameters of filament

表3 长丝强度参数Tab.3 Strength parameters of filament

表4 基体的力学基本参数Tab.4 Basic mechanic parameters of matrix

2 结果与讨论

2.1 应力-时间曲线

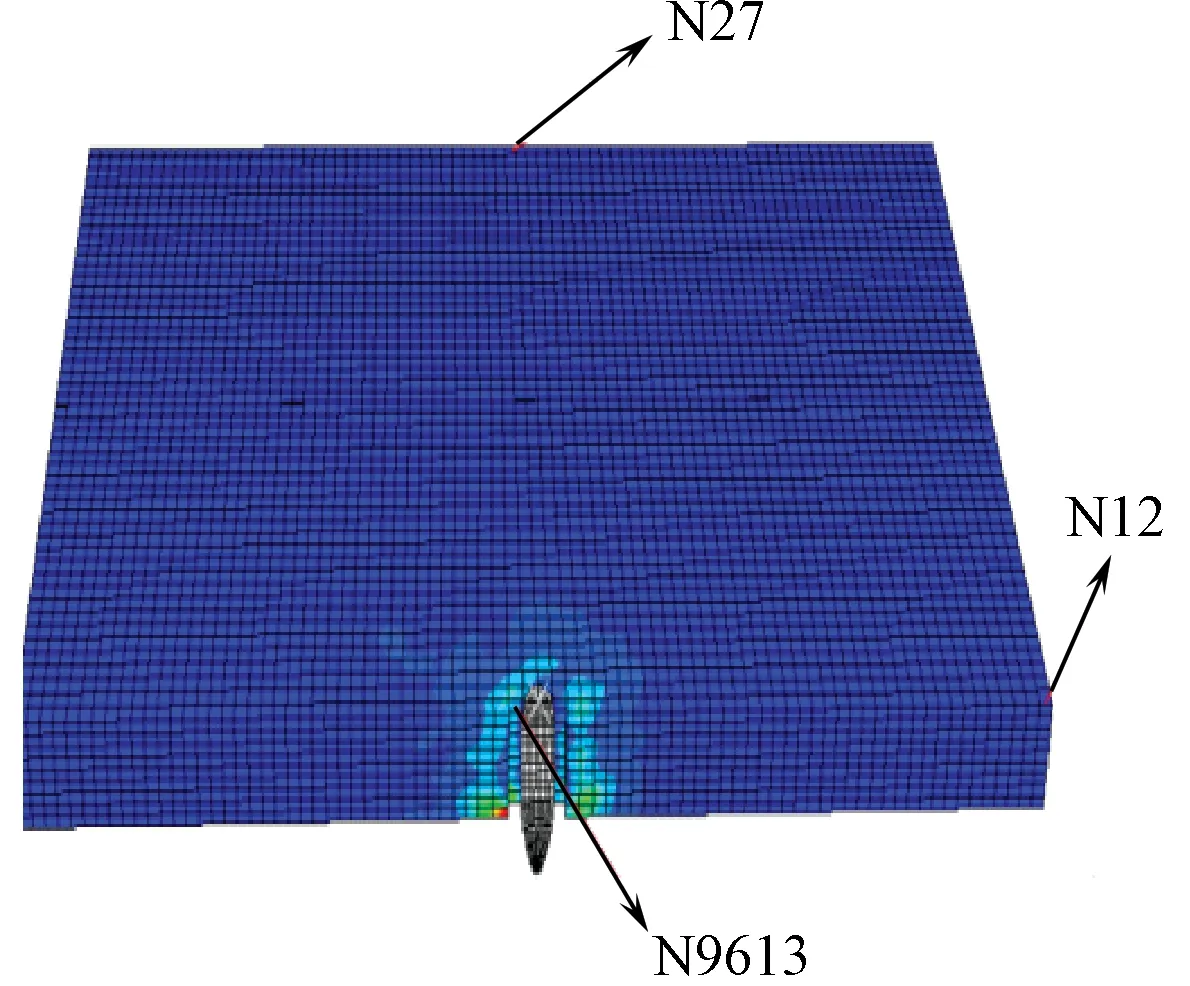

以三维机织增强复合材料边缘上的单元进行应力分析,图6示出模型中节点典型位置。图7示出三维机织复合材料应力波的传播发生过程。

图6 模型中节点典型位置Fig.6 Model nodes in a typical location

由图6看出,N12、N27,N9613是子弹冲击三维机织增强复合材料最临近的结构单元,3个点是电脑生成的网格单元代码。N12为1/2模型中长度方向上离子弹接触靶板点最远的距离单元;N27为1/2模型中宽度方向上离子弹接触靶板点最远的距离单元,N9613为1/2模型中子弹接触靶板点单元。从图7(a)可以发现,应力峰值随子弹入射速度的增大而增大,当子弹入射速度一样时应力也存在上下波动的现象,这就证明了三维机织增强复合材料内部的应力波是迂回发生反射现象的,在三维机织增强复合材料中,基体起着黏结纱线主体的作用,并起着增韧作用,当基体和增强体之间的黏结作用达到最佳效果时,应力波的反射现象主要与波速有一定的关系,依据J.C.Smith提出的弹道冲击原理,子弹法向冲击增强体内部的纱线时,子弹纵波波速c的表达式为若子弹产生较高的纵波波速,则纤维必须是高模量,但这并不是绝对的,其原因在于当纤维的模量过高时,纤维的脆性是明显增强的,此时便无法再吸收纤维应变所产生的能量。当子弹垂直于纤维的纵向入射冲击时,子弹对纤维产生的冲击力将会传递到纤维的纵向,直至纤维两末端后又以某种拉伸波反方向传递回来,当靠近子弹的弹着点后,影响相同方向上其他物质的运动,很明显纤维产生的拉应变与子弹的冲击速度紧密相联,这种迂回反射的现象会增大纤维的拉应变,应变持续增大就会要求纤维能及时地吸收应变产生的应变能,而且不只在纵向,在纤维纵向垂直的方向上也会出现一个传播应力,这种传播与子弹入射是一致的,当它的应变不能使得纤维再承受时便会使纤维遭到破坏。

图7 各节点应力波传播时间图Fig.7 Stress wave transmission time figure of each node. (a) Node N9613; (c) Node N27; (c) Node N12

式中:E为子弹在高应变率下纤维产生的弹性模量;ρ为增强体纱线的体积密度。

三维机织增强复合材料内的应力波在以一定的速度发生传播,因此,当应力波还没有接触到三维机织增强复合材料边缘单元前,N12、N27,N9613 3个节点上都是没有应力的,所以在应力-时间图形上首先存在一段水平直线段,从图7(b)、(c)可以验证上述结论。从图7还可看出,当子弹入射到复合材料的速度越大,产生的应力波动就越大,但在每个应力-时间图形中,应力都存在1个峰值,其原因在于子弹冲击点周围单胞发生破坏,由于孔洞的大小不够,因此,子弹不能击穿三维机织复合材料,此时子弹和靶板(三维机织增强复合材料)之间产生的作用力最大,随后应力逐渐减小,应力波就在三维机织增强复合材料上不断反射和传播。

2.2 破坏模式

图8示出三维机织增强复合材料破坏实物图。可见,在子弹冲击过程中,三维机织增强复合材料在平面上的剪切破坏比较少,子弹能顺利打入复合材料内部。复合材料在子弹冲击面,增强纱线基本是断裂后仍然比较平整,从图8(a)可明显看到树脂基体破裂和凹陷现象;弹头从三维机织增强复合材料下表面射出后其增强纱线的断裂较入射上表面粗糙,主要表现为少数增强长丝和树脂基体因较强的抽拔而产生开裂,从图8(b)也可清晰地看出;为了更进一步说明子弹冲击过程,将局部破裂面放大,如图8(c)所示,三维机织增强复合材料的子弹冲击面和子弹出射面的受力情况存在一定差异,子弹入射面因长丝被压缩而破坏以及基体产生开裂,而子弹出射面因长丝被拉伸而产生破坏。通过图8还可发现,三维机织增强复合材料被子弹破坏的面积比较小,复合材料的破坏也仅仅发生在局部区域,由于三维机织增强复合材料的弯曲挠度小,所以只能在厚度方向上产生拉伸破坏的现象,即以长丝拉伸后的抽拔破坏为主,明显它的破坏方式不同于二维层合板,在子弹高速射击下,层合板产生的破坏变形较大,原因在于层合板抗弯刚度不足够大,更重要的是层合板厚度方向层与层之间的联结力比较小,导致弯曲变形挠度在它的厚度方向比较大,所以二维层合板比较容易发生变形,如图9所示。采用相同的纤维原料制成相同厚度的二维层合板进行子弹冲击破坏试验,当二维层合板收到高速子弹冲击时分层破坏比低速子弹冲击时更明显,即所谓的分层现象[14-15]。

图8 三维机织增强复合材料破坏实物图Fig.8 Damage photos of three-dimensional woven fabric reinforced composite. (a) Failure of filaments and matrix attacked by bullet; (b) Failure of filaments and matrix emitting by bullets; (c) Top cross section of composite

图9 层合板破坏实物图Fig.9 Damage photos of laminates. (a)Low velocity impact; (b) High velocity impact

从图8(c)还可看出,在子弹冲击过程中子弹弹着点附近的长丝断裂以及树脂基体破裂比较严重。这说明三维机织增强复合材料既能减少层层之间的剪切破坏现象,又能较好地抵抗子弹射入复合材料(靶体)内。

2.3 模拟形态与实际观测比较

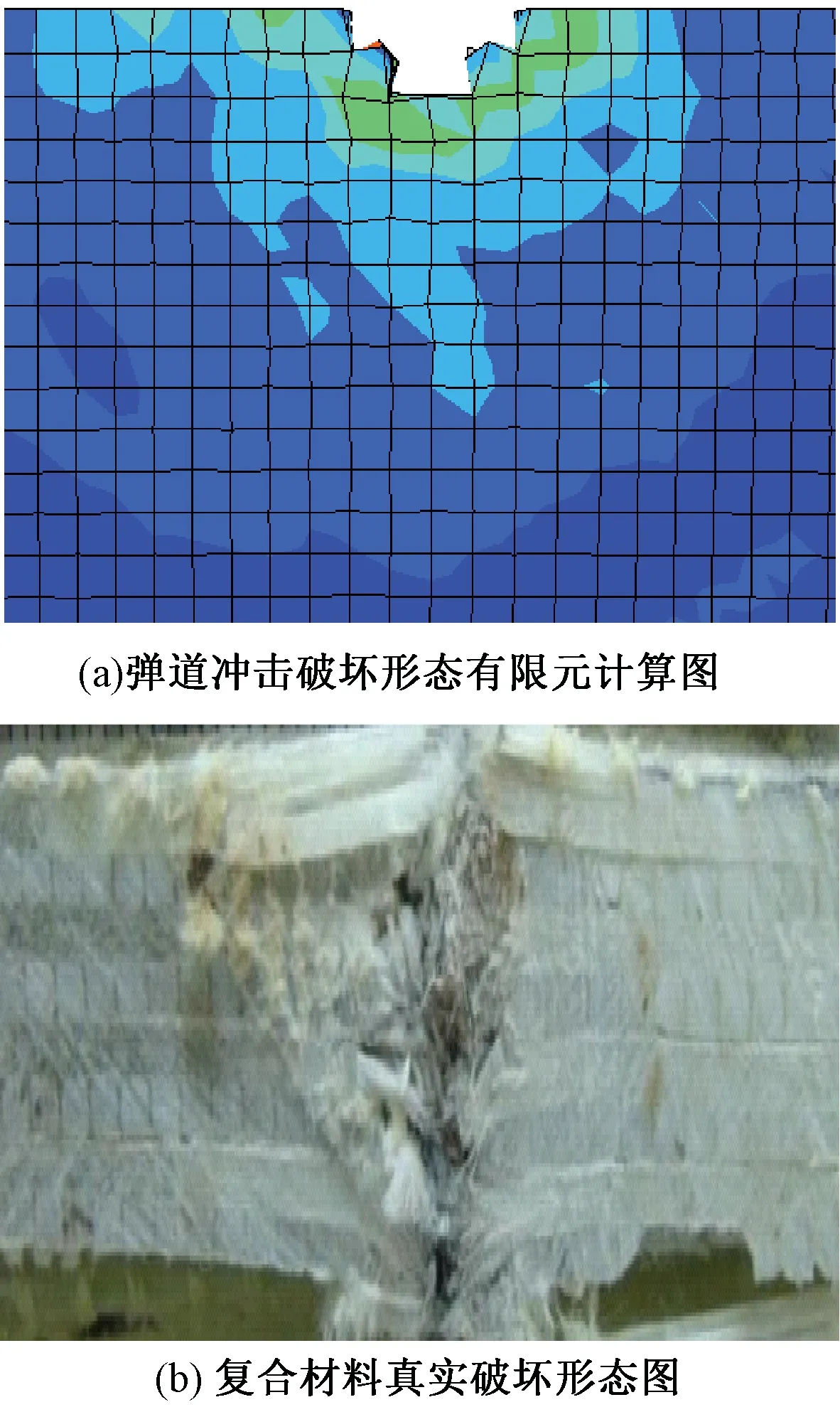

图10示出复合材料破坏形态及其模拟图。图10(a)是采用有限元模拟出的三维机织增强复合材料最终破坏的俯视图,由图可知,三维机织增强复合材料内部基本没有出现分层的地方,不过分层现象在二维平面增强材料或者层合板增强材料比较常见,这个优点在图10(b)中也可明显看出来,证明了有限元模拟的图形和实际观察的破坏孔洞基本是一致吻合的。三维机织增强复合材料在子弹高速冲击下模拟计算出的侧面最终破坏后的局部放大图如图11所示。

图10 复合材料最后破坏形态与模拟对比图Fig.10 Comparison charts of composite between finally damage form and simulation. (a) Finite element calculation fracture morphology of ballistic impact; (b) Real failure mode of composite

图11 模拟冲击破坏后的侧面放大图Fig.11 Enlarged impacted graph after simulation of composite

3 结 论

1)子弹在三维机织复合材料中应力波传播发生过程中,应力-时间图形上首先存在一段水平直线段,应力峰值随子弹入射三维机织增强复合材料速度的增大而增大,应力波在三维机织增强复合材料内部是来回发生反射的。

2)子弹在三维机织增强复合材料的冲击面,增强纱线断裂后仍比较平整,弹头从三维机织增强复合材料下表面射出后其增强纱线的断裂较入射上表面粗糙,主要表现为少数增强长丝和树脂基体因较强的抽拔而产生开裂。

3)子弹入射后,分层现象在三维机织增强复合材料内部没有发生,实际观察的破坏孔洞与采用有限元软件模拟后的图形基本吻合。

[1] 王梦远, 曹海建, 钱坤, 等. 三维机织间隔复合材料结构对其力学性能的影响[J]. 工程塑料应用, 2014,42(11):53-58. WANG Mengyuan, CAO Haijian, QIAN Kun, et al. Effect of structure of three dimensional woven distance composites on mechanical properties[J].Engineering Plastics Application, 2014, 42(11): 53-58.

[2] 王前文,赵磊,姚桂香,等. 亚麻纤维增强聚丙烯基复合材料的隔声性能研究[J]. 玻璃钢/复合材料, 2014(6): 66-70. WANG Qianwen,ZHAO Lei,YAO Guixiang, et al. Acoustic properties of polypropylene composites reinforced by flax fiber [J]. Fiber Reinforced Plastics/Composites, 2014, (6): 66-70.

[3] 赵磊. 黄麻/碳混杂增强复合材料力学性能的理论预测与测试[J]. 产业用纺织品, 2010(5): 7-12. ZHAO Lei. The theoretical value and test value of the mechanical properties of jute/carbon hybrid reinforced composites [J]. Technical Textiles, 2010(5): 7-12.

[4] ARENDTS FJ, DRECHSLER K, BRANDT J. The application of three-dimensional reinforced fiber-preforms to improve the properties of composites[C]//Ko F. Proceedings of the 34th International SAMPE Symposium. Nevada:[s.n.], 1989: 2118-2129.

[5] YAO L, LI WB, WANG N, et al. Tensile impact and dielectric properties of three dimensional orthogonal aramid/glass fiber hybrid composites [J]. Journal of Materials Science, 2007, 42(16): 6494-6500.

[6] COX BN, DADKHAH MS, MORRIS WL, et al. Failure mechanisms of 3-D woven composites in tension, compression, and bending [J]. Acta Metallurgica Et Materialia, 1994, 42(12): 3967-3984.

[7] 高旭东, 马贵春, 姚君. 三维机织复合材料力学性能研究[J]. 机械工程与自动化, 2013(2):220-222. GAO Xudong, MA Guichun, YAO Jun.Study on Mechanical properties of 3-D woven composites[J]. Mechanical Engineering & Automation, 2013(2):220-222.

[8] HU J.3-D Fibrous Assemblies: Properties,Applications and Modelling of Three-dimensional Textile Struc-tures [M].Cambridge: Woodhead Publishing Limited,2008: 1-32.

[9] 王春霞, 宋孝浜, 金利民. 三维角联锁机织复合材料三点弯曲破坏的有限元计算[J]. 纺织学报,2014,35 (3): 41-45. WANG Chunxia,SONG Xiaobang,JIN Limin.Finite element calculation for three-point bending damage of three-dimensional angle-interlock woven compo-sites [J]. Journal of Textile Research,2014,35 (3): 41-45.

[10] 宋孝浜,金利民,王春霞.单向复合材料冲击破坏模拟[J]. 纺织学报,2012,33 (10): 47-50. SONG Xiaobang,JIN Limin,WANG Chunxia.Impact damage modeling of unidirectional composite [J]. Journal of Textile Research,2012,33 (10): 47-50.

[11] 宋孝浜,金利民,王春霞.单向复合材料及纯树脂材料抗冲击性能的比较[J]. 纺织学报,2012,33 (6): 15-19. SONG Xiaobang, JIN Limin, WANG Chunxia. Comparative analysis of impact resistance between unidirectional composite and pure resin materialt[J].Journal of Textile Research,2012,33(6):15-19.

[12] 杜梅,王春霞,董凯,等.基于有限元的芯材增强材料抗冲击性能分析[J]. 纺织学报,2015,36(8): 62-67. DU Mei, WANG Chunxia, DONG Kai,et al.Analysis of impact resistance of core structural reinforcement composite based on finite element analysis[J].Journal of Textile Research,2015,36 (8): 62-67.

[13] 刘元坤,许冬梅,艾青松,等.芳纶无纬布连续化生产工艺方法与研究[J]. 纤维复合材料,2014(4): 8-13. LIU Yuankun,XU Dongmei,AI Qingsong,et al.Process methods and research on the aramid uni-direction cloth continuous production [J]. Fiber Composites,2014(4): 8-13.

[14] FLANAGAN MP, ZIKRY MA, WALL JW, et al. An experimental investigation of high velocity impact and penetration failure modes in textile composites [J]. Journal of Composite Materials, 1999, 33(12): 1080-1103.

[15] KEMP GP, BANNISTER MK, HERAZBERG I, et al. The manufacture and testing of 3D multilayer woven I-beams[C]//SCOTT M L. Proceedings of ICCM-11. Gold Coast:[s.n.], 1997: 287-296.

Finite element analysis on ballistic impact edge part of three-dimensional woven fabric reinforced composite

ZHAO Lei1,2, LIU Yuankun3, LIU Hua1,2, ZHANG Shengzhong1,2, QI Ning4

(1.Textile&GarmentInstitute,YanchengInsituteofIndustryTechnology,Yancheng,Jiangsu224005,China;2.JiangsuR&DCenteroftheEcologicalTextileEngineering&Technology,YanchengInsituteofIndustryTechnology,Yancheng,Jiangsu224005,China;3.BeijingInstituteofAerospaceTestingTechnology,Beijing100074,China; 4.NationalEngineeringLaboratoryforModernSilk,SoochowUniversity,Suzhou,Jiangsu215123,China)

Based on three-dimensional machine woven reinforced composite, single cell model was established by limited element software ABAQUS. Spread of the stress wave about bullet in three dimensional woven fabric reinforced composite was also analyzed. The bullet impact of experiment results and simulated calculation of results were compared and the eventually damage mode of three dimensional woven fabric reinforced composite and layer collection board were analyzed. The results showed that maximum stress of bullets in three-dimensional woven fabric reinforced composite stress increases with the speed of the input and reflected back and forth. After the warhead projected from three-dimensional woven reinforced composite, the reinforced yarn of fracture in lower surface was rougher than it in upper surface. No obvious stratification phenomenon existed in three-dimensional woven fabric reinforced composite, and the graphics of finite element simulation were consistent with the actually observed damage voids.

three-dimensional woven; composite; ballistic impact; finite element; simulation

10.13475/j.fzxb.20150202507

2015-02-13

2015-11-25

2014年中国纺织工业联合会科技指导性项目(2014045);江苏省高等职业院校高级访问工程师计划资助项目(2014FG107)

赵磊(1984—),男,讲师,硕士。研究方向为纺织新材料的开发及新技术的应用。E-mail:zhaolei7365@163.com。

TB 332; TS 101.923.1

A