经编提花间隔汽车座椅套的接缝性能

韩俊霞,夏风林,张 琦

(江南大学 教育部针织技术工程研究中心,江苏 无锡 214122)

经编提花间隔汽车座椅套的接缝性能

韩俊霞,夏风林,张 琦

(江南大学 教育部针织技术工程研究中心,江苏 无锡 214122)

为研究汽车座椅面料在使用过程中接缝强力,首先根据花型各自不同特点选取了基本织物和提花织物2类共12种样品,使用针织面料生产中常用的4种接缝线迹进行试样加工,然后采用条样法分别对经纬二个方向进行接缝强力及织物自身强力的拉伸性能测试。对试验结果进行处理分析得到了可最大程度发挥经编提花间隔织物强力优势的缝迹,并总结不同花型结构对经纬向接缝强力的影响,以期对经编提花间隔汽车座椅面料的花型设计提供参考。

汽车座椅;经编;提花间隔;接缝强力;缝迹

1 试验设计

1.1 样品准备

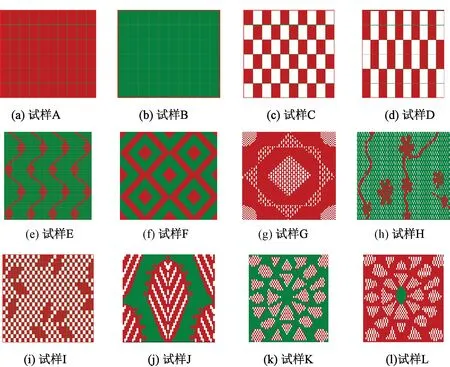

试验共选取了12种不同提花效应的面料,其中,试样A、B、C、D为基本组织均匀平铺,分别为厚组织、薄组织、小网眼、大网眼;试样E、F、G为由小到大的几何花纹,分别为S纹、菱形格、八角形,试样H、I、J为由小到大的花卉花纹,分别是梅花、樱花、蒲叶;试样K、L为相同形状不同层次的花卉花纹;试样K以薄组织为底,花卉部分采用单一小网眼;试样L采用不同大小的网眼和厚薄组织以突显花卉层次。选用这几类花纹,不仅同类之间可相互对照,而且不同种类之间也可参照进行分析。所有织物的经纬密保持一致,横密为10纵行/cm,纵密为15.4横列/cm,厚度均为2.5 mm。织物的花型意匠图如图1所示。

图1 试样花型意匠图Fig.1 Drafted pattern of samples.(a) Sample A; (b) Sample B; (c) Sample C; (d) Sample D; (e) Sample E; (f) Sample F; (g) Sample G; (h) Sample H; (i) Sample I; (j) Sample J; (k) Sample K; (l) Sample L

1.2 缝纫条件

结合针织物的结构特性及汽车座椅套的常用加工方式,选取了4种缝迹对所选12种样品分别进行加工,4种线迹分别采用Ⅰ(514)、Ⅱ(514.406)、Ⅲ(301)、Ⅳ(301.301)4种接缝形式[8]。其中,线迹Ⅰ为双针四线拷边,线迹Ⅱ为将织物拷边后展开进行绷缝,线迹Ⅲ为单道平缝,线迹Ⅳ为平缝后展开,在平缝缝迹两侧再进行平缝加固。

缝制设备为M752-13H拷边车、CF2300M-156M绷缝车、GC6180型平缝机。缝纫机针号均为11号,线迹密度以正面线迹为准,选用8针/2 cm,缝纫时缝线预加张力相同。由于考虑到维持汽车座椅套的尺寸稳定性,缝纫线选用弹性较低的涤/棉,缝纫的方向分别为垂直于拉伸试验方向。

1.3 试样制备与测试方法

选用ISO 13935-2:2014《纺织品 纤维和纺织成品接缝拉伸性能 第2部分:抓样法测定接缝最大断裂强度》中的条样法裁剪试样,分别沿经向(纬向)裁取350 mm×750 mm的试样,将试样对折,折痕平行于试样纬向(经向),平行于折痕12 mm处分别按照4种缝迹缝合试样。由于经编织物经纬2个方向拉伸效果不同,纬向易拉伸,初步拉伸后发现其拉伸长度超过75%,为保证试验顺利进行,须选用夹距为10 cm的拉伸测试,每种样品选取5个条样进行试验,测试设备为HD026H多功能电子织物强力仪,按照测试标准设定拉伸速度为100 mm/min,测定缝口断裂强力。

需要指出的是,考察了目前国内对接缝强力的执行标准,并参考当下针对汽车座椅面料设计与开发的相关研究[9-10],得知国内针对服用面料接缝强力的限值是在标准试验条件下接缝强力大于或等于100 N,在汽车座椅套的实际生产中,各品牌根据自身定位不同,对其座椅套的接缝强力要求也有所区别,一般在250~350 N的范围内选取。考虑到汽车座椅面料使用的持久性和加工效率,本文试验针对缝迹的研究主要致力于在常用的几种线迹中选出尽可能大地发挥面料拉伸性能的缝迹,为此增加了织物自身断裂强力的测试,采用条样法在相同试验条件下测试织物本身断裂强力,以考察接缝线迹对织物强力的利用率。

2 试验结果

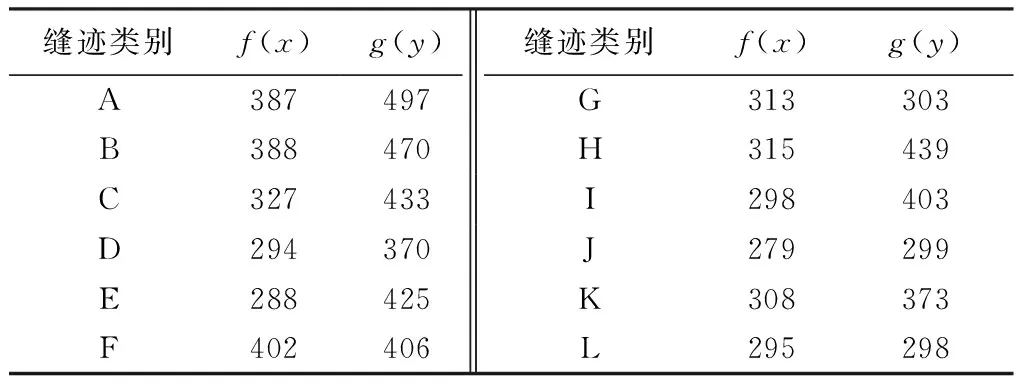

对接缝强力的测试采用单一变量法进行48组试验,每组5个样品,对织物自身断裂强力的测试按照织物种类进行12组试验,每组5个条样。对于试验过程中不反映接缝强力的断裂,如夹口处断裂、脱散或者织物非接缝处破裂等情况,以及不反映织物断裂强力的情况,须进行补充试验。然后用数理统计方法剔除每组试验数据中的异常值,取平均值,得出数据如表1、2所示。

表1 试样经向拉伸断裂强力及伸长率Tab.1 Tensile fracture strength and elongation on warp direction of samples

表2 试样纬向拉伸断裂强力及伸长率Tab.2 Tensile fracture strength and elongation on weft direction of samples

2.1 试验数据分析

观察2组数据可发现,试验所得接缝强力主要集中在400 N左右,对织物自身断裂强力的利用率普遍在70%到80%,甚至有的试样其接缝强力超过织物自身断裂强力,如试样K拷边缝迹的纬向断裂强力为408 N,高于其自身断裂强力389 N,主要原因是拷边线迹在拉伸过程中的延伸率能够与试样K自身的延伸率保持一致,避免了应力集中于缝迹处,且拷边缝迹随着拉伸对缝迹处织物的束缚力增强,从而增加了织物在缝迹处贡献拉力的纱线,使织物整体强力增大。

对比表1、2中的断裂强力值可发现,经向的断裂强力总体情况优于纬向,这主要是由于经编织物本身的结构特性,经向编织的特性使得织物经向进行拉伸时,线圈的左右2个圈柱分别和背面的2条延展线勾连起来,经编间隔织物的2个表层与在两外层都进行穿套的间隔层一起,形成了经向穿套的锁链共同抵抗经向拉力,但进行纬向拉伸时,表层线圈的延展性限制了间隔层对拉力的贡献,且表层线圈的圈柱只有一侧的圈柱与该侧的延展线对纬向拉伸贡献拉力。

(2)人工刮摊过程要保证材料刮平,厚薄均匀,颗粒之间的棱角接触应彼此全面,检查是否有空鼓、空铺和虚接现象,并检查材料的厚度、平整度和密实度是否符合要求。

由于经编提花间隔织物的使用场合是汽车座椅套,对经纬方向的强力都有要求,因此在考察时需要综合经纬方向的强力以判定面料接缝强力的优劣。对于基本组织均匀平铺的试样A、试样B,无论经向还是纬向,缝迹Ⅱ的接缝强力都要大于缝迹Ⅰ,而试样C和试样D则相反,结合它们的断裂伸长率可发现,试样A和试样B布面紧实,拷边与绷缝的复合线迹也较为致密,在拉伸过程中,致密的线迹能够充分发挥紧实布面的强力,而对于带有网眼的试样C和试样D,缝迹Ⅰ为双针四线,在拉伸过程中能够随试样一同受力,但复合线迹Ⅱ的致密会在拉伸过程中对试样产生束缚,造成应力集中于缝迹处,从而使得接缝强力降低,相似的状况在几何花纹类试样、花卉花纹类试样及不同层次的试样K和试样L中也可发现。

2.2 接缝线迹对断裂强力的影响

首先将纬向强力设定为X轴坐标值,经向强力设定为Y轴坐标值,即点P(xi,yj),可得到48个二维坐标点,不考虑提花效应,只把缝迹作为分类标准,可得到散点图如图2所示。从图中可看出,4种线迹形式接缝强力高低差异,但是并不能直观地作出判断。

图2 4种线迹试验所得接缝强力值分布Fig.2 Test values distribution of seam strength with four kinds of stitches

为使4种线迹之间的差异更加精确,根据缝迹将数据分为4组,每组数据求平均数,并求得组内数据的标准方差,以考察该种缝迹的接缝强力稳定性。由于接缝强力的值属于越大越好,在此,采用平均数与标准方差的差值来进行不同缝迹接缝强力的比较。

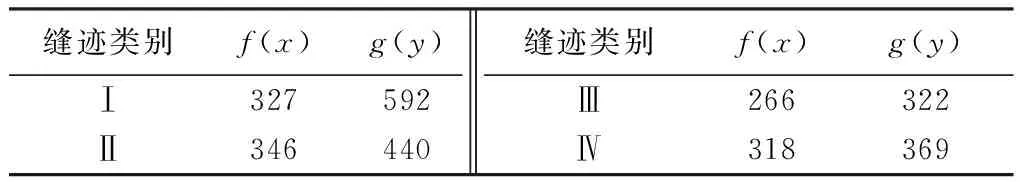

根据公式处理后得到表3所示数据,再将经纬向的强力值按照图2的赋值方法得到图3所示散点图,使数据更加直观。

表3 不同缝迹经纬向强力的标准差Tab.3 Standard variance of tensile strength with different stitches

图3 数据处理后4种缝迹经纬接缝强力分布Fig.3 Test values distribution of seam strength with four kinds of stitches after data processing

从图3中可直观得出4种线迹的总体表现为Ⅱ>Ⅰ>Ⅳ>Ⅲ,并且可更加直观地判断各缝迹经纬向强力特点,缝迹Ⅰ经向断裂强力已达到600 N,但其纬向接缝强力略低于缝迹Ⅱ,缝迹Ⅱ的经纬强力均在350~450 N的区间里,综合表现最优,缝迹Ⅳ的经纬向断裂强力均略低于缝迹Ⅱ,高于缝迹Ⅲ。对比复合线迹Ⅱ、Ⅳ与单一线迹Ⅰ、Ⅲ可知,复合线迹增加的缝迹,对接缝强力有较大贡献。

2.3 提花效应对断裂强力的影响

汽车座椅用经编提花间隔织物一般是对其外露使用面进行提花,另一面采用经编平布的编织方式,但由于使用面提花效应的不同及接缝方式的不同,其经纬方向的拉伸回复不同,经过接缝加工后所表现出来的接缝强力也有较大差别。对图2中的48个坐标点按照织物提花效应进行标记后,所得散点图不能直观得出不同提花效应对接缝强力的影响,因此,此处采用与缝迹形式相同的处理方法得到了不同提花效应接缝强力的均值和方差,如表4所示。

表4 不同提花效应接缝强力的标准差Tab.4 Standard variance of the tensile strength with different patterns

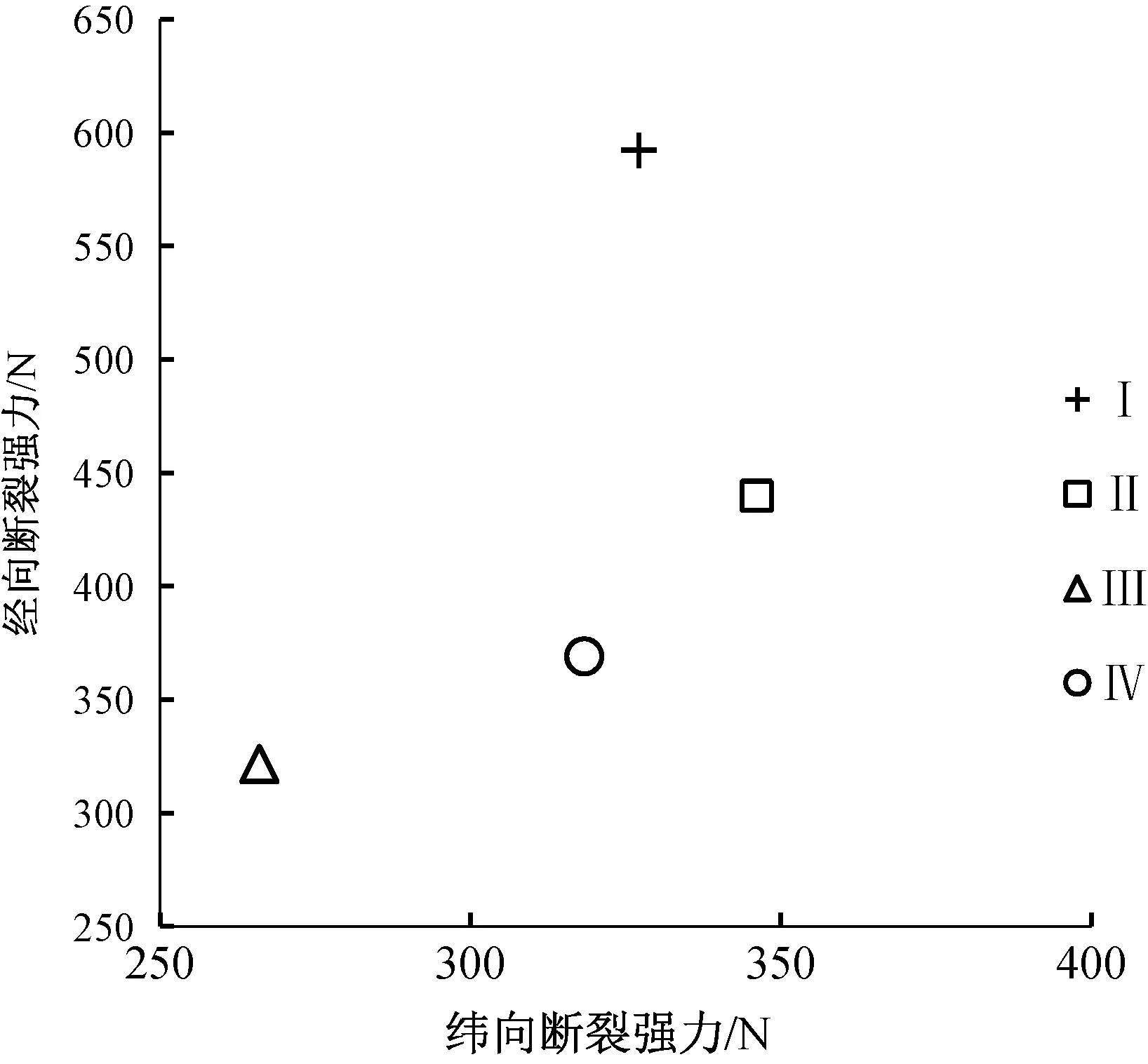

将表4中的强力值按照文中所述的方法作散点图,得到图4。

图4 不同提花效应接缝强力分布Fig.4 Test values distribution of seam strength with different pattern after data processing

从图4中可看出,不同提花效应所表现的经纬向接缝强力各有优劣,图中数据主要分布于3个区域,试样A、B集中于经纬向断裂强力都偏大的区域,试样G、J、L集中于经纬向断裂强力都偏小的区域,而试样C、D、E、H、I、K集中于断裂强力居于之前两个区域中间但经向断裂强力明显高于纬向区域,而试样F的经纬差异最小,且均高于400 N,是所有试样中综合表现最优的试样,试样F对应的花型为菱形格,为设计汽车座椅套的花型首选。

对比均匀平铺基本组织的试样A、B、C、D可明显发现,由厚组织变为薄组织,接缝强力的下降并不明显,但随着网孔的增大,织物的接缝强力表现急剧下降,试样D的经向接缝强力仍在350 N以上,纬向接缝强力也在300 N左右,由此可初步推测,织物组织的均匀程度也将影响其接缝强力的大小。

带有几何花型的试样E、F、G,试样F为最优花型,而试样G则为相对最差花型,试样G的矩形线条会导致贾卡提花组织突变,且试样G利用大小不同的网眼形成较多层次,织物组织的不均匀程度又一次增加,最终导致其接缝强力表现较差,在用几何纹理设计汽车座椅套时,须避免较多层次,尽量多使用45°倾斜线条,如菱形格。

带有花卉花型的试样H、I、J、K、L,试样H、I、K的经纬向接缝强力差别不大,而试样J与试样F的表现较差,试样J为蒲叶造型,为勾勒蒲叶叶脉采用了连续大网眼,这致使其在缝制时缝纫线易直接穿过网眼,不能很好地固定在线圈中,缝迹束缚力下降,经纬向的接缝强力均表现较差。试样L为以厚组织为底的多层次大花,采用大小不同的网眼填充花瓣部分,与其花朵形状相同的试样K以薄组织为底,只采用一种小网眼来表现花型,薄组织与小网眼在编织时的送经量相近,在缝制时缝迹能相对试样L更均匀地束缚纱线,拉伸过程中不易导致应力集中;试样L采用厚组织为底,而且有不同大小的网眼,缝迹在厚组织部分束缚的纱线量要多于在网眼处束缚纱线量,拉伸时网眼区域不能较好地分担拉伸力。

3 结 论

1)在本文试验选择的4种缝迹中,缝迹Ⅱ综合表现最优,缝迹Ⅰ与缝迹Ⅳ次之,但缝迹Ⅱ与缝迹Ⅳ均为复合线迹,用工用料较多,而缝迹Ⅰ虽然经纬向断裂强力相差较大,但都在较高水平,考虑到实际生产效益,推荐使用缝迹Ⅰ,即双针四线拷边。

2)使用几何折线设计花型,尤其是45°倾斜的线条,比如菱形格,并采用薄组织为底,厚组织勾勒线条,可得到经纬向接缝强力表现均良好的织物。

3)利用较大的网眼表现花型时,网眼的分布不宜集中,大网眼经向间隔至少4个横列,纬向间隔至少4个纵行,能适当降低拉伸过程中的应力集中,设计贾卡花型时应尽量减少使用大网眼的区域。

4)若需要表现花纹层次,可采用薄组织在厚组织与网眼之间过渡,直接以厚组织为底填充大小不同的网眼,会导致织物接缝强力急剧降低,因此,设计花型时应以质地相近为要领填充贾卡花型,如非必须,不建议表现较多花纹层次。

FZXB

[1] 欧奕.雪纺面料的缝口牢度研究[D].上海:东华大学,2014:15-18.OU Yi.Study on the seam strength of chiffon fabric [D].Shanghai: Donghua University,2014:15-18.

[2] 杨建忠,王善元.轻薄府绸织物斜向强伸性能与接缝强力的关系[J].西安工程科技学院,2002,16(2):95-99.YANG Jianzhong,WANG Shanyuan.Study on the relationship between seam strength and mechanical properties of the light weight fabric along the bias direction[J].Journal of Xi′an University o f Engineering Science and Technology,2002,16(2):95-99.

[3] 蒋培清,李珂悦.不同缝合线迹类型对亚麻织物接缝开裂影响的探讨[J].纺织导报,2014(6):156-158.JIANG Peiqing,LI Keyue.Discussion on seam slippage of linen fabric with different stitch types[J].China Textile Leader,2014(6):156-158.

[4] 赵兵,王冠,杨佑国.线迹密度及接缝方向对针织面料拉伸性的影响[J].针织工业,2014(12):57-60.ZHAO Bing,WANG Guan,YANG Youguo.Influence of stitch density and seam directions on tensile properties of knitted fabrics[J].Knitting Industries,2014(12):57-60.

[5] 石志清,楼德宽.天然彩色棉/真丝条格针织物接缝平整整理研究[J].丝绸,2011,48(2):9-11.SHI Zhiqing,LOU Dekuan.Research on the smooth finishing of naturally colored cotton and silk alternative stripe knitted fabric[J].Journal of Silk,2011,48(2):9-11.

[6] 雒少娜.针织面料的缝制工艺参数的分析与研究[D].西安:西安工程大学,2013:28-29.LUO Shaona.Analysis and research of the sewing technology parameters of knitted fabric[D].Xi′an:Xi′an Polytechnic University,2013:28-29.

[7] 陆鑫,吴世刚,顾韵芬,等.采用正交实验进行服装缝纫工艺的参数设计[J].上海纺织科技,2009,37(3):18-20.LU Xin,WU Shigang,GU Yunfen,et al.Sewing parameters design by use of orthogonal test[J].Shanghai Textile Science & Technology,2009,37(3):18-20.

[8] 李世波,金慧琴.针织缝纫工艺[M].北京:中国纺织出版社,2001:68-75.LI Shibo,JIN Huiqin.Knitting Sewing Techno-logy[M].Beijing: China Textile & Apparel Press,2001:68-75.

[9] 刘伟军.汽车内饰纺织品现状研究及数据库建立[D].上海:东华大学,2005:14-15.LIU Weijun.The vehicle interiors textiles researeh and database[D].Shanghai:Donghua University,2005:14-15.[10] 吕慧.汽车针织内饰面料的性能要求及其应用[J].产业用纺织品,2009(2):28-31.LÜ Hui.Demand of performance and application for auto mobile knitted inner decorative fabric[J].Technical Textiles,2009(2):28-31.

Seam tensile properties of warp knitting jacquard spacer fabric used on car seat cover

HAN Junxia,XIA Fenglin,ZHANG Qi

(EngineeringResearchCenterofKnittingTechnology,MinistryofEducation,JiangnanUniversity,Wuxi,Jiangsu214122,China)

This paper mainly focuses on the seam strength of automobile seat fabrics in practical use.Twelve kinds of pattern samples selected and divided in two grops (jacquard basic texture and jacquard pattern texture),according to the different characteristics of their suface texture,then the strip method was adopted to conduct the tensile fracture test on seam strength and tensile rupture of the primary fabrics,both warp and weft directions,respectively.By processing and analysis the data obtained from the test,it was found the best seam stitch capable of maximizing the seam strength of warp knitting jacquard spacer fabric,and the influence of different pattern structure on seam strength both warp and weft was summarized,and it is expected to provide guidance for the pattern design of warp knitting jacquard spacer fabric used on automobile seats.

car seat; warp knitting; jacquard spacer; seam strength; seam stitch

10.13475/j.fzxb.20151001906

2015-07-09

2015-11-10

中央高校基本科研业务费专项资金资助项目(JUSRP51404A);江苏省产学研联合创新资金—前瞻性联合研究项目(BY2013015-05;BY2013015-14)

韩俊霞(1990—),女,硕士生。研究方向为针织装备数控技术和针织产品开发。夏风林,通信作者,E-mail:xiafl_622@163.com。

TS 186.1

A