Si、Cr元素的添加对7050铝合金组织与性能的影响*

农语婷,石丽仙,祝金明

(广西民族大学 理学院,广西 南宁 530006)

Si、Cr元素的添加对7050铝合金组织与性能的影响*

农语婷,石丽仙,祝金明

(广西民族大学 理学院,广西 南宁 530006)

通过控制变量法来改变7050铝合金中Si、Cr元素的含量,探究不同含量的Si、Cr元素对铸造超强度铝合金的组织和性能的影响.结果表明,随着Cr元素含量的增加,合金的抗拉强度提高,达到了262.10 MPa.随着Cr、Si元素的增多,合金的硬度增加,最高达到了79.90 HRB.Cr和Si元素的添加,合金的伸长率从最高的16.60%下降到4.69%.

7050铝合金;Si/Cr元素;超高强度;力学性能;微观组织

0 引言

超高强Al-Zn-Mg-Cu系铝合金(7XXX系铝合金)是一种在Al-Zn-Mg系铝合金的基础上发展起来的综合力学性能更加优越的超硬铝,它的各方面的性能研究都是以Al-Zn-Mg系合金作为基础进行的.自从1939年7XXX系超硬铝合金ESD问世以来,许多国家都对7XXX系铝合金进行了大量的研究,如今已经开发出了几十个牌号的7XXX系铝合金.而且经过几十年的发展,7XXX系列的铝合金也广泛应用于航空的各种高强度结构零件.现在7XXX系铝合金已经成为世界各国航空领域不可缺少的材料之一.再者,7XXX系超高强铝合金作为一种综合力学性能优越的材料,除了在军用方面用途广泛外,在民用方面的使用也是极为广泛的,比如各种民用轮船、汽车、桥梁等等都有采用.从另一方面来说,一个国家铝工业的整体水平是由这个国家超高强铝合金的生产能力的高低决定的.

Cr元素在7XXX系铝合金中形成 (CrFe)Al7相,能有效阻止合金再结晶的形核和长大,故能细化晶粒并保证在热处理和热加工后保持部分再结晶,使合金的强度相应提高,并且使其抗应力腐蚀性得到提高.[1]在7XXX系合金中硅元素通常是作为杂质存在的,其在合金中与其他合金元素形成粗大的不溶相AlFeMnSi,使合金的力学性能变差.7050铝合金属于7XXX系超硬铝合金,是可经过热处理强化的超高强度铝合金,具有比较高的比强度、较好的断裂韧性,以及优越的抗应力腐蚀性能等优点.同时其高温条件下具有的良好塑性成形性能,是其成为现代航空航天及交通运输中常用的主要结构材料.[2]笔者在7050铝合金的基础上同时添加不同含量Si和Cr元素,研究在Si和Cr元素的添加对7050铝合金微观组织结构和力学性能的影响.

1 实验方法

1.1 合金成分设计

研究所用金属原材料:Zn≥99.5 wt.%,Mg≥99.9 wt.%,Cu≥99.99 wt.%,Zr≥99.5 wt.% ,Fe ≥99.5 wt.%,Si ≥99 wt.%,Ti ≥99.9 wt.%,Cr≥99.9 wt.%,Mn≥99.9 wt.%,Al≥99.7 wt.%.实验每组总炉料的总质量为1000 g,实验制备的合金所含元素质量和元素烧损率如表1所示.

表1 合金各组元素质量(g)及元素烧损率(wt.%)

1.2 原材料处理

将金属原材料去除金属表面的锈蚀、氧化皮、油脂、沙子等污物杂物.然后把清洁干净的材料烘干后放入坩埚中,金属镁在放入坩埚前使用稀盐酸清理表面氧化层,烘干后用铝箔包好,等到铝锭全部熔融完后再放入坩埚中.

1.3 合金熔炼及浇注

新坩埚在使用之前要进行预热,先在75℃~100℃缓慢升温,2小时后坩埚预热至150℃~200℃并保温一小时,之后升温到350℃保温一小时.预热好坩埚后,先将预热好的Al块放入坩埚内,把炉子温度调到660 ℃~780 ℃范围内.然后等待Al差不多全部融化后加入Zn和Cu等其他金属,最后加入镁,之后等全部熔融后,用勺子搅拌,使各合金元素混合均匀,在730 ℃左右静置10分钟.然后去除坩埚里面的金属液体表面浮渣.模具的预热温度为230 ℃.

1.4 均匀化退火与固溶处理

将合金铸件放入箱式电阻炉中进行均匀化退火,保温温度为430 ℃,保温时间24 h,然后取出样品进行水冷,转移时间不超过10 s.[3]固溶时效工艺为:[4]

476 ℃×60 min(淬水)+120 ℃×24 h(空冷)+180 ℃×0.5 h(空冷)+120 ℃×24 h(空冷)

1.5 力学性能测试

合金的压缩、拉伸和硬度试样通过数控电火花线切割机制备,试样的形状如图1所示.为避免由电火花加工在试样表面形成的加工表面影响试验结果,试样表面经砂纸打磨,然后抛光处理.为了保证实验数据的准确性,每个合金每种试验至少包含5个试样.

1.6 金相制备

按3.0%HNO3+ 1.0%HF+ 95%H2O配成腐蚀剂,腐蚀时间为10 s,腐蚀完毕,用无水乙醇进行冲洗,用光学显微镜(OM)观察金相组织.

图1 (a)压缩试样,(b)拉伸试样,(c)硬度试样

2 实验结果与讨论

2.1 氧化、夹渣、气孔与缩孔

在制备实验样品的过程中,浇注所得的铸锭在表面出现了氧化夹渣和气孔.因搅拌不均匀和扒渣不干净,铝液进入铸模时产生喷溅,形成气泡被包裹在铸件内部,使金属发生氧化,形成氧化夹渣;当铝液中有大量体积小的氢气时,则会形成不规则小孔洞.[5]在液态金属的冷却凝固过程中,出现液态收缩和凝固收缩的情况,在铸件的最终凝固的部位,会形成一些凹形空洞.根据这些空洞的尺寸和位置分布分类,可以分为缩孔和缩松两种类型.[6]由于铝合金液温度和浇注温度偏高、冷却速度缓慢、收缩量大,导致晶粒粗大、组织缩松、力学性能低劣,容易形成废品.[5]

防止措施:制订合理的工艺,精心操作,浇注时铝液流速应平衡缓和,减少冲击力,宜采用蛇形浇口和底注式浇注系统.严格检查炉料清洁度,确定合理的熔化温度和浇注温度.进行精炼除气,合理设计冒口尺寸,涂料不宜过薄或过厚,确保铸件收缩补给量,铸件设计尽量对称,厚薄悬殊不宜过大.

2.2 力学性能

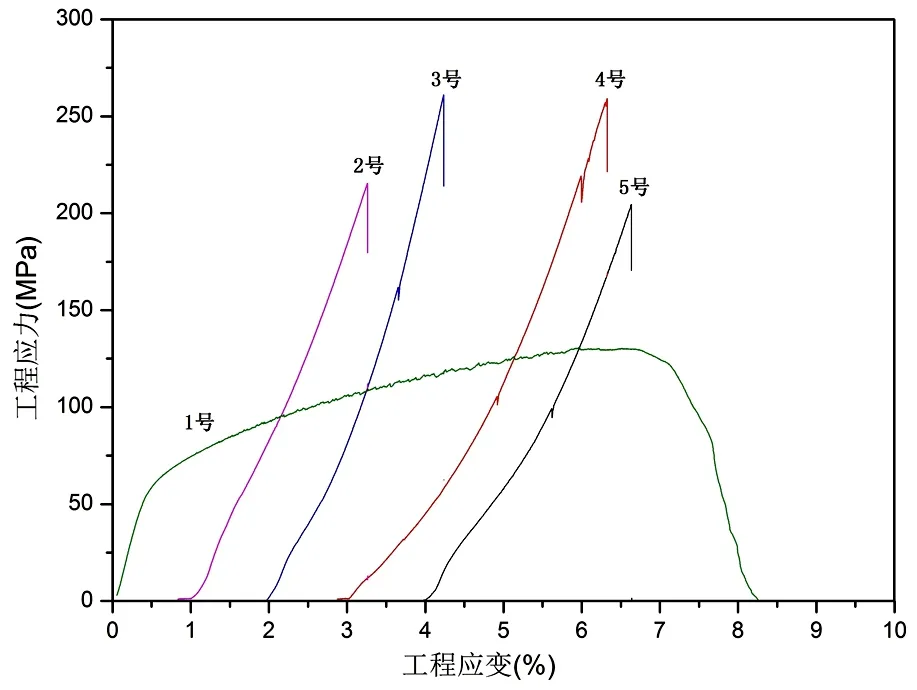

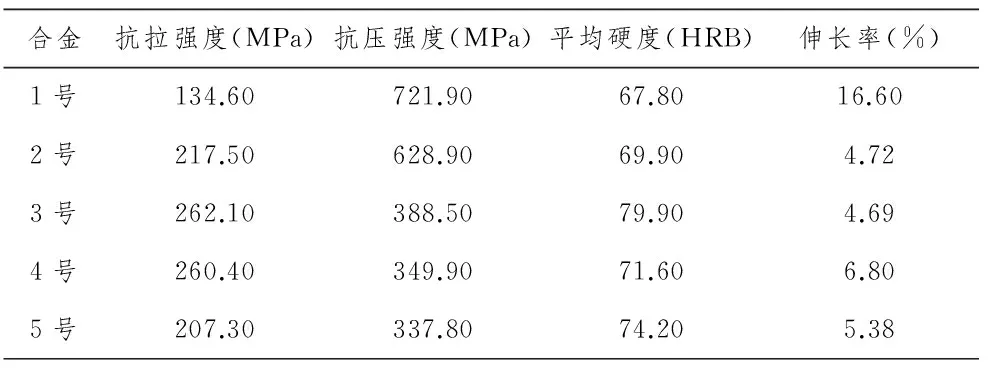

Al-Zn-Mg-Cu系超高强度合金是力学性能很好的合金,强度很高,同时具有良好的耐腐蚀性,而它的缺点是塑性较低.拉伸断口样貌如图2所示,拉伸试验的数据处理如图3所示,压缩试验的数据处理如图4所示,对合金洛氏硬度和合金的拉、压缩实验结果进行分析,合金的力学性能测试结果见表2.

图2 拉伸试样断口形貌

图3 合金试样拉伸工程应力-应变曲线

图4 合金试样压缩工程应力-应变曲线

表2 合金的力学性能

Tab.2 Alloy mechanical properties

合金抗拉强度(MPa)抗压强度(MPa)平均硬度(HRB)伸长率(%)1号134.60721.9067.8016.602号217.50628.9069.904.723号262.10388.5079.904.694号260.40349.9071.606.805号207.30337.8074.205.38

从图2所示的试样断口形貌可以发现,试样在弹性阶段断裂的原因是合金中有夹渣物,合金在熔炼时除渣不干净.

从图3所示的合金试样拉伸程应力—应变曲线来看,1号合金具有完整的应力—应变曲线,整个拉伸过程中的变形可分为四个阶段:弹性阶段、屈服阶段、强化阶段和局部塑性变形阶段.出现了明显的屈服现象,即明显的缩颈现象.1号的塑性最好,但是抗拉强度最低,3号和4号合金的抗拉强度是最大的,2号、3号、4号和5号合金在弹性阶段即发生断裂.从图3可以看出,随着Cr含量的增加,1号、2号、3号合金的抗拉强度也随之增加;随着Si含量的增加,1号、4号、5号合金的抗拉强度先升高后降低.

从图4压缩应力—应变曲线来看,5个合金材料的抗压性能都很好,达到了超高强合金的抗压强度.在抗压强度方面1号合金是最高的,2号合金次之,4号和5号合金的抗压强度比较接近.

由表2洛氏硬度测试结果可知,3号合金的硬度值最高,而4号合金次之,最差的是1号合金,因此可知3号合金的硬度是5个合金中硬度最高的.

综合图3、图4和表2可以看出在这5个不同成分的铝合金中,综合力学性能最优越的是3号合金.

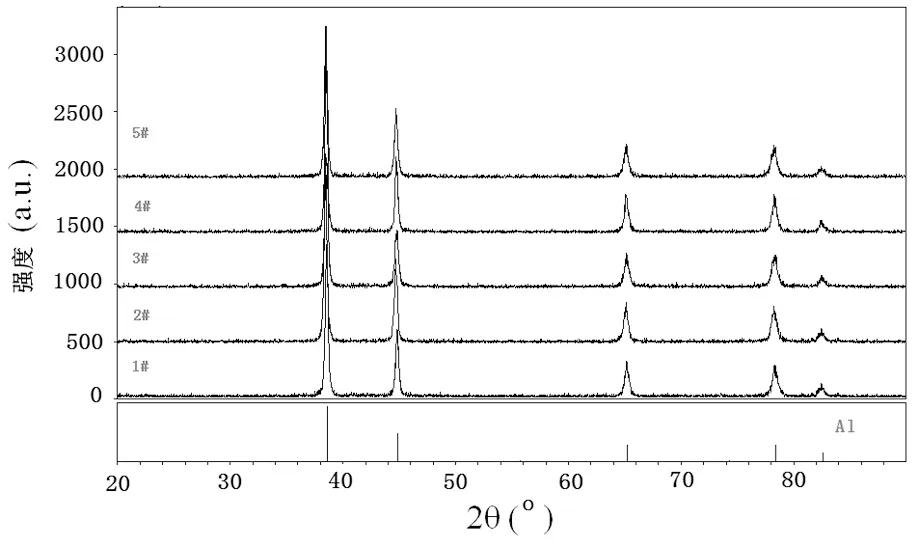

2.3 微观组织结构

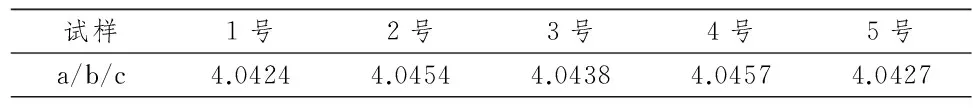

图5是合金的XRD衍射图谱,从图中我们可以发现图谱中只有Al衍射峰存在,并没有观察到其他相衍射峰,说明Zn、Mg和Cu元素在熔炼过程中的烧损量较大,只有少量合金元素熔入铝液中.图6是合金的XRD衍射图谱的局部放大图,从图中我们可以发现,随着微量元素Cr和Si的添加,衍射峰向左偏移.根据布拉格衍射定理计算得出各合金的晶格常数,如表3所示.随着Cr和Si元素的添加,使得合金的晶格畸变加剧,晶格常数变大,衍射峰向左偏移;合金内部的显微应力增加,阻碍位错的滑移变形,合金的强度和硬度得到提高.

图5 合金的XRD衍射图谱

图6 合金XRD衍射图谱局部放大图

表3 合金的晶格常数

Tab.3 Alloy lattice parameter

试样1号2号3号4号5号a/b/c4.04244.04544.04384.04574.0427

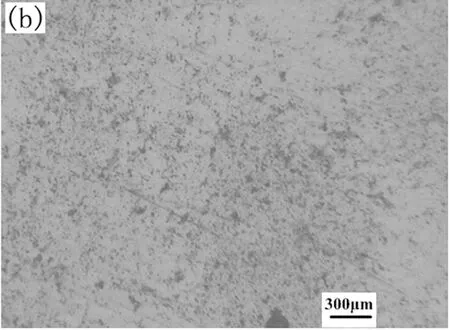

图7是合金的金相显微组织图,图7(a)、(b)中主要是由基体相和粒状黑色相组成;在图7(c)、(d)和(e)中,主要是由基体相(β相)、分布均匀的树枝状α相、镶嵌于基体中的颗粒状γ相组成.从图7中(a)、(b)、(c)分析得出,Cr元素的含量增加,α相不断地长大,生成树枝状偏析带.结合表1得出,Cr元素的含量增加,枝晶间连成长条状.由图2可见,3号断口平直,是典型的脆性断裂,结合表2得出,Cr含量增加,合金的脆性增加.铝合金浇铸冷却时,合金液中杂质在枝晶间聚集,影响合金性能,可以通过热处理或者添加微量元素使成分均匀化,晶界均匀分布.Cr元素的含量增加,α相分布均匀,α相是含Al、Mg、Cr、Zn、Cu的富Cu相,[7-8]经显微硬度测量,该相脆而硬,起到析出强化的作用.增加Cr元素的含量,提高了合金的抗拉强度,合金的硬度增加,但合金的塑性却降低了.合金析出了分布均匀的颗粒状γ相,起到了第二相粒子强化的作用,提高了合金的抗拉性能.

结合图7(b)、(d)分析得出,Si元素的含量增加,合金开始出现分布均匀的树枝状α相,合金的塑性增加;粒状γ相长大,合金的硬度有所加强.图7(d)中α相比图7(e)中的短粗,基体组织占的比例大,4号合金的塑性比5号合金的塑性好.图7(e)中α相比图7(d)的分布增多,成分偏析严重,合金的组织较为疏松,导致合金的抗拉强度和抗压强度下降.结合表2分析得出,5号合金的抗拉强度和抗压强度比4号合金的分别下降了25.6%和3.6%,合金的塑性下降了1.42%.说明在铝合金中添加Si元素,能改善合金的塑性和抗拉、抗压性能,但Si含量不宜过多.

图7 合金金相显微组织

3 结论

1)在7050合金中加入 Cr元素可以提高合金硬度.随着Cr元素的增多,合金的微观组织发生了明显的变化,晶界长大伸长,分布均匀,枝晶间距缩小;析出了颗粒状γ相,形成第二相粒子强化,3号合金硬度、抗拉强度等综合力学性能最优,抗拉强度达到了262.10 MPa,最高硬度提高到79.90 HRB.随着Cr元素含量的增加,合金组织中树枝晶长大,析出二相粒子,合金的塑性下降,抗压强度也呈下降趋势.

2)随着Si含量增多,合金的抗拉强度增加,但抗压强度却下降;随着Si元素的含量增加合金的硬度有一定程度的提高,但Si的含量超过3.225 wt%后合金的抗拉强度呈下降趋势.

[1] 田福泉,崔建忠.超高强铝合金的显微组织[J].铝加工,2003,26(3):6-12.

[2]尚长沛,朱成俊.多级淬火工艺对7050铝合金组织及性能影响[J].热加工工艺,2015,22:154-156.

[3] 张克伟,佘欢,刘宏亮.Si含量对高强高韧7050铝合金组织和力学性能的影响[J].上海交通大学学报,2013,11:1712-1716.

[4] 张克伟,佘欢,刘宏亮.Si含量对高强高韧7050铝合金组织和力学性能的影响[J].上海交通大学学报,2013(11):1712-1716.

[5] 王荣滨.铸造铝合金缺陷分析与热处理工艺研究[J].铸造技术,2008(4):524-527.

[6] 邓文英,郭晓鹏.金属工艺学[M].北京:高等教育出版社,2010.

[7] 潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

[8] 戴晓元,夏长清,刘昌斌,等.固溶处理及时效对 7XXX 铝合金组织与性能的影响[J].材料热处理学报,2007,28(4):59-63.

[9] 蹇海根,姜锋,徐忠艳.航空用高强韧Al-Zn-Mg-Cu系铝合金的研究进展[J].热加工工艺,2006,35(12):61-66.

[10] 郑青春.超塑预处理对高强铝合金7A04和2024的性能影响研究[D].中南大学,2005.

[11] 吕杰,刘伯操.高强韧铸造铝合金[J].铸造,2000,49(2):66-69.

[12] 宋鸿武.高强韧铝铜合金压铸成形技术的研究[C].材料加工工程,2006.

[13] 谢优华,李沛勇,戴圣龙.P/M Al-Zn-Mg-Cu系铝合金中的微量元素[J].粉末冶金技术,2003, 21(5):300-303.

[14] 李满. 金相试样的制备[J].天津市经理学院学报,2014(7).

[15] 甘卫平,范洪涛,许可勤.Al-Zn-Mg-Cu系高强铝合金研究进展[J].铝加工,2003(3):6-12.

[16] 范洪涛.合金元素与热处理工艺对Al-Zn-Mg-Cu系铝合金的组织与力学性能影响的研究[D].中南大学,2004.

[责任编辑 苏 琴]

[责任校对 黄祖宾]

The Effect of Si and Cr Addition on the Microstructure and Mechanical Properties of 7050 Aluminum Alloy

NONG Yu-ting, SHI Li-xian, ZHU Jin-ming

(CollegeofScience,GuangxiUniversityofNationalities,Nanning530006,China)

This paper is mainly to study the influence of the different content of Si and Cr elements on the microstructure and mechanical properties of the casting of super strength aluminum alloys, using the control variable method to change the content of Si and Cr elements in 7050 aluminum alloy. Results show that with the increase of Cr element, tensile strength of the alloy reached 262.10 MPa greatly. Addition of Si and Cr elements, the hardness of the alloy enhanced, the highest reached 79.90 HRB. Meanwhile, alloy elongation decreased from the highest of 16.60% to 4.69%.

7050 aluminum alloy; Si/Cr element; Ultra high strength; Mechanical properties; Microstructure

2016-07-12.

大学生创新创业计划项目(微量稀土元素的添加对AL-Zn合金微观组织结构与性能的影响)、(不同退火温度对高熵合金AlCoCrFeNi的影响和AlCoCrCuNi合金的微观组织及其力学性能研究).

农语婷(1993-),女,广西民族大学理学院学生. 通信作者:祝金明(1981-),男,广西梧州人,博士,广西民族大学理学院副教授,研究方向:合金相图.

TG146.21

A

1673-8462(2016)04-0085-05