评估超高温灭菌奶安全和质量的2 个重要参数

编译/陈美霞校/顾佳升(中国农业科学院北京畜牧兽医研究所;上海奶业行业协会)

评估超高温灭菌奶安全和质量的2 个重要参数

编译/陈美霞1校/顾佳升2

(1中国农业科学院北京畜牧兽医研究所;2上海奶业行业协会)

摘 要:使用了一套电子程序表格,用于评估在连续热交换器中经过不同升温和降温处理后牛奶的安全和质量参数。安全参数包括致死率F0值、微生物灭活B*值;质量参数包括化学变化C*值、硫胺素损失量、乳果糖生成量、美拉德褐变及羟甲基糠醛值等。在牛奶中试加工车间中,利用升温和降温的温度变化数值可对牛奶的上述参数进行预测,温度范围为120~150℃,时间包括4、27和58 s。在同一中试车间按上述条件对牛奶进行加工,并选择一系列牛奶样品对该电子程序进行校正。结果表明,所有C*<3的牛奶样品阿沙芬堡浊度都呈阳性。在乳果糖活化能等于122 kJ/mol时,预测值和试验观测值一致性最好。最佳质量终产品对应的牛奶加工条件为135 ℃/10 s,此时B*=1.24,C*=0.55。在此条件下加工的牛奶与其它2 个牛奶相比,感官特性与C*=1.5对应条件下加工的牛奶类似,但与C*=6对应条件下加工的牛奶不同。牛奶刚加工完成时,仅热处理非常强烈的样品有可见的褐变,若在≥30 ℃条件下存储,褐变会变得比较明显。该电子程序可以用来比较不同热处理模式下生产产品的特性;或作为一种手段,用于在升温和降温速率固定的情况下UHT设备运行条件的优化。

关键词:B*;C*;褐变;乳果糖;感官特性;浊度;UHT奶

与保持法灭菌相比,超高温(UHT)处理所涉及的高温灭菌,温度较高但保持时间较短,因此引起的化学变化较小。UHT涉及到升温、保持和降温3 个阶段,为了简化计算过程,有时会忽略升温和降温引起的化学变化。这种简化方式对于直接式UHT而言是合理的,但是会低估间接式UHT过程的化学变化,因为间接式UHT有延长升温和冷却的过程(例如在有高效热回收率的工厂及在某些管式热交换器中),在这种情况下,升温和冷却阶段微生物失活及化学变化的额外效应,甚至可能会超过保持管部分。因此,延长升温和冷却时间生产的UHT产品,将很难与保持法灭菌产品相互区分;UHT灭菌之前过度的“预热”也会产生类似的结果。

本研究的目的是完善一套电子程序,用于评估不同升温及降温冷却模式下生产的奶产品的相关安全及质量参数,并用于加工条件的优化。为此,在中试车间里使用不同的条件加工了多批灭菌奶,并对其进行了物理的、化学的测试和感官评定,重点运用C*值指标进行品质调查。本研究是对Mottar[1]研究的延续,以他曾发表过的温度/时间模式为例进行研究,并对不同条件下的化学效应和微生物致死率进行了评估。

目前部分受工艺影响的质量指标已经得到了研究,如奶的颜色变化[2]、羟甲基糠醛(HMF)[3]、硫胺素(VB1)[4]、有效赖氨酸[5]、乳果糖[6~8]、异构乳糖[9]、糠氨酸[10]、N6-甲基腺苷[11,12]、N-羧甲基赖氨酸的形成(CML)[10]等;另外还包括阿沙芬堡浊度试验和酶失活测试。风味测试也是品质评估的一个重要方面,Nursten[13]对此有过综述,Andrews和Morant[14]认为煮熟的味道和可接受的味道是区分保持法灭菌和UHT灭菌的最好方法。Kessler[15]综述了热处理对牛奶的影响,还罗列了不同的温度/时间组合对硫胺素、赖氨酸损失,羟甲基糠醛形成及乳清蛋白变性的影响。进一步引入了2 个参数来评估UHT产品,设定135 ℃作为参考温度,测定杀灭微生物效果B*值和C*值(反映化学变化即活性破坏程度——译者注)。如果一个工艺过程的B*=1,意味着该过程足以减少九成的中温芽孢(z=10.5 ℃),即相当于在135 ℃下保持了10.1 s;如果一个工艺过程的C*=1,意味着VB1的损失为3%(z=31.4 ℃),即相当于在135 ℃下保持了30.5 s。由此得出系统控制的临界极限是:B*>1,且C*<1。

有些研究涉及到了UHT产品的品质与受热过程的关系。Adams[16]等开发了一套计算机程序,用于预测牛奶在升温、保持、降温过程中的温度变化曲线及物料特征性质的变化,得出一个结论:至少36%的糖类在升温阶段发生了变化。Motta[1]对10 个具有不同温度/时间模式的UHT工厂的加工过程进行了灭菌和化学反应拟合,发现大部分间接加工工厂的产品存在过度的化学伤害。Ramnesh[17]综述了保持法灭菌对食品的最佳灭菌方法。Artega[18]认为工艺优化的前提是至少灭活40%的蛋白酶和脂肪酶,同时尽可能减少HMF的生成和色泽的变化。尽管工艺优化的讨论都涉及到了温度的阶梯式变化,然而这些并不意味升温和降温的真实过程。

1 材料与方法

使用微软Excel制作电子分析表,输入的数据包括升温和降温冷却时的温度变化数值,以及保温管的条件。为评价整体的温度分布,需将升温和冷却降温过程各平分为100 个时间点(基于升温和降温冷却的线性温度变化速率和在活塞流模式下的平均滞留时间理论),然后用来计算安全(微生物)及质量(化学)2个参数。同时假设在温度低于80 ℃的情况下,热处理对牛奶的安全及质量参数不产生任何影响。该电子分析表可以根据选定的致死率(F0值)、乳果糖、B*、C*及温度的上限或下限等参数,灵活转换保温管的温度和时间组合。这对于那些升温和降温时间较长,或者是升温和降温时间是固定不变的工厂而言,都非常有意义。

试验使用APV板式热交换UHT机(APV,Crawley,UK)加工牛奶,加热过程包括热水加热(80 ℃)和蒸汽加热(122~152 ℃)2 个阶段。目前关于改变加热管长度方面有明确的规定。Prasad等[19]试验表明,为使加热阶段的滞留时间为20 s,冷却阶段的滞留时间为7 s,需要设定恒定流速。牛奶的均质需要在170 bar压力条件下,在升温的某个阶段里进行。牛奶的商业化热处理加工,覆盖了120、130、140、150 ℃温度区间和4、27、58 s保持时间范围,但是在间接UHT的中试设备里,升温和冷却速度相比都要快一些。

对加工的所有牛奶样品按照热处理法规[20]中描述的方法进行阿沙芬堡浊度试验,测定煮沸前滤液的吸光度值,以提高定量效果;测定时需要将滤液稀释20倍,测定276.5 nm处的吸光度值,此波长下测定的结果是未变性乳清蛋白和非蛋白氮(NPN)的总量,因此需要一个控制样品(用煮沸了的牛奶的吸光度值作为浊度试验的阴性对照样)来校正NPN值。根据Geier 和Klostermeyer等[21]的研究,使用酶法测定上述牛奶样品中的乳果糖含量。利用电子分析表评估了3 种商品牛奶,从中筛选出该工厂生产最佳产品的条件是135 ℃/10 s。使用Hunter Colourquest分光光度计(Hunter Associate Laboratory Inc.,Reston,VA,USA)在2 个发光条件(D65和钨灯,Hunt[22])下测定这3 种牛奶的颜色,结果用CIELAB L*、a*和b*表示,任2 个产品之间的颜色差异值(ΔE)按下式计算:

20 个未经训练的品鉴者组成消费者评审小组对3 种牛奶样品(C*分别为0.55、1.50、6.30)进行感官评价,以探究消费者对不同奶的可接受性、偏爱度及购买倾向。同时也利用定量描述分析(QDA)法对上述牛奶样品进行感官特性的研究。牛奶样品需要在分析3 周前准备好,2 ℃储存,并于测定2 h前放置在7~9 ℃。参照Prasad[19]的调查开展问卷调查与描述记录。以毫米为单位线段长度,来表示感官评价的强度等级,计算每个属性的平均值,然后制作雷达图(也叫蛛网图)。

利用两因子方差分析进行统计分析,统计显著性设为0.05,计算F和P值。最后利用最小显著性差异分析来确定均值之间的差异显著性。

电子分析表还可用来评估在固定保持条件的情形下(140 ℃/2 s),延长升温和降温冷却时间(1~120 s)等各种效应。

2 结果与讨论

本中试车间加工牛奶时,采用的灭菌温度范围为120~150 ℃,保持时间分别为4、27和58 s,用电子程序预测得出的牛奶相关安全、质量参数分别见表1、2和3。其中升温阶段、保温阶段及降温冷却阶段,对各安全及质量参数总值的贡献均有体现。可以看出,加工不同热处理强度的商品奶的目的已经实现(从热处理强度比较低的延长货架期的奶,到热处理强度强烈的UHT奶)。其中4 s(表1)是目前许多商业UHT过程采用的保温时间。140 ℃时,F0=7.94、B*=1.85(其中67%来源于保温管);温度升高到150 ℃,微生物致死率升高约10 倍,而C*仍低于1.0,表明磺胺素损失率低于3%。120 ℃/4 s对微生物致死率没有显著作用(F0=0.09),因此该条件下加工的牛奶在室温条件下很快就会腐败,此类条件一般适用于生产延长货架期的牛奶(即冷藏条件下货架期比巴氏杀菌奶长)[23]。

表1 保持时间为4 s条件下生产奶样的计算机模拟结果

表2 保持时间为27s条件下生产奶样的计算机模拟结果

表3 保持时间为58 s条件下生产奶样的计算机模拟结果

表3(续)

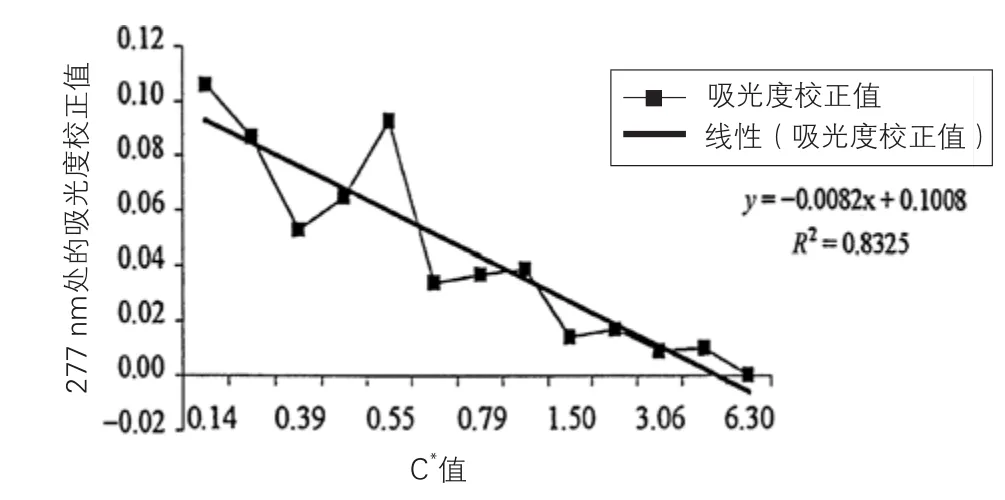

图1 紫外分光光度计测出的C*值与乳清蛋白变性之间的关系

当延长保温时间(如使用27 s和58 s)时,牛奶会发生更多的化学损伤,这类似于升温和冷却速度较慢或包含预热阶段(表2和3)的商业牛奶加工过程。只是商业牛奶生产时大部分化学反应发生在保温管部分,而非升温和冷却阶段。温度升高,保温阶段对牛奶中总化学变化的贡献率仅有很小的增加:如保温时间为27 s时,温度从120 ℃升高到150 ℃,贡献率从78%升高到82%;保温时间为58 s时,温度从120 ℃升高到150 ℃,贡献率从88%升高到92%。在微生物失活方面,效果也相似,120 ℃/27 s时保温管对微生物失活的贡献率>90%,随着温度的升高和时间的延长,保温管的贡献率变高。此外,从化学变化角度看,这些条件下生产的牛奶类似于商业中延长升温和冷却阶段时间生产出的牛奶;从微生物角度看,140 ℃和150 ℃的条件均为过度加工,因为此时F0和B*值都很高。

所有的牛奶样品都进行阿沙芬堡浊度试验结果表明,唯一一个浊度呈阴性的样品的加工条件为150 ℃/58 s(对应C*=6.3),其它样品浊度都呈阳性,说明这些牛奶中含有未变性乳清蛋白;另外它们的C*≤3,说明未变性乳清蛋白可检出的阈值可能在C*=3和C*=6之间。

有研究者用浊度测定法区分灭菌奶和UHT奶[24]。然而有些UHT奶,尤其是C*>0.7的奶,其产生的浊度值非常低,因此与灭菌奶的浊度值会产生交叉重叠。大部分的UHT奶都要经过相当强烈的预热过程(90 ℃/120 s),该条件会造成大量的乳清蛋白变性,而C*值却没有很大的增加。本试验得出的C*阈值比较高,可能是由于没有用到预热过程。在过去的10 年里,雷迪大学(The University of Reading)的学生在上UHT实践课时发现,某些商业UHT奶的浊度呈阴性。浊度的出现既可能是由于UHT过程中过慢的升温和降温,也可能是因为预热过于强烈了。

改良后的浊度测试方法,主要是加入硫酸铵后再测定滤液的吸光度值(稀释20 倍比较合适)。此时牛奶样品的C*值和吸光度值之间呈现较好的相关性(图1)。在这种情况下,可以用灭菌奶提取液的吸光度值来校正滤液的吸光度值,以除去NPN的影响。不过这样做存在1 个缺点:不同的牛奶样品中NPN量有轻微的波动。因此想用这种方法来更加准确地定量乳清蛋白的变性程度的话,还需要进一步的研究。另外,还可以用浊度计来测定奶样的浊度,以浊度计单位或浊度单位来表示[24]。

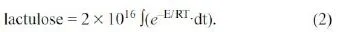

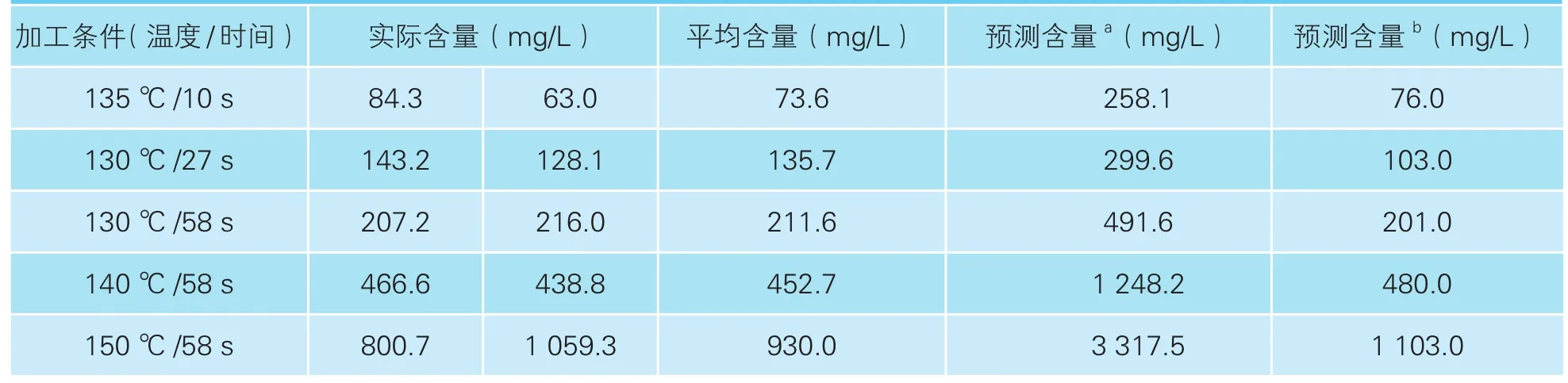

表4列出了乳果糖的实测值和预测值,其中预测值是基于Andrews[7]研究时得出的活化能为151 kJ/mol来计算的,可以看出,预测值比测定值高。因此又使用其它活化能值重新进行预测,发现基于活化能为122 kJ/mol计算得出的预测值与130~150 ℃范围内的实测值一致性最好,此时乳果糖和活化能之间的相关性为:

这种计算活化能的方法与Andrews的研究相似,都是基于乳果糖反应动力学遵循阿伦乌斯方程的假设。另外还发现乳果糖的实测值与用电子程序预测的C*值有很好的相关性:

表1~3给出了活化能E=151 kJ/mol和E=122 kJ/ mol对应的乳果糖阿伦乌斯值。

乳果糖是表征强烈热处理的一个重要指标,因为生鲜乳中没有乳果糖,因此不需要知道乳果糖的初始浓度(这如同羟甲基糠醛等其它许多指标)。Andrews和Morant[14]的研究表明,灭菌奶中乳果糖含量是间接UHT奶中的3 倍,是直接UHT奶中的2 倍。另外,他们还发现,乳脂含量对乳果糖含量没有影响;间接UHT奶样品和灭菌奶样品中乳果糖含量存在交叉,区分2 种加工方式的临界值是2 个分布均值间的中点,即682 mg/ L。Andrews[25]建议以乳果糖含量为715 mg/L作为UHT奶的上限、灭菌奶的下限,这与上述结果具有可比性。基于这些发现,可以得知间接UHT奶样品有8.5%的可能性被误判为灭菌奶。本研究中部分间接UHT奶的乳果糖含量超过了UHT奶的上限。国际乳业联盟(IDF)曾经讨论过热处理的标准[26],初步建议UHT奶和灭菌奶中乳果糖含量应分别为>100 mg/L和>600 mg/L。

表4 牛奶样品中乳果糖的计算机预测值与酶法定量分析的实测值

表5 奶样感观分析的比色法读数值

该电子表格的功能是提供一种数学方法,用于构建既具有商业可接受性,又可提高终产品质量的新的加工条件。在本中试车间的一系列加工条件中,对应B*>1且C*<1的热处理条件为135 ℃/10 s,此时C*=0.55,B*=1.24,乳果糖含量为73.6 mg/L,将该条件下加工的奶样(683)与其它2 个最强热处理条件(130 ℃/58 s和150 ℃/58 s)下加工的奶样(179和472)进行了比较。颜色测定结果如表5所示,另外还包括由电子程序计算而得的褐变值、阿伦乌斯褐变系数等值。奶样179和683的褐变指标值及C*值有显著的差异,颜色却没有显著差异(ΔE=0.298);而奶样179和683与热处理强度最强的奶样(472)相比,颜色存在显著差异(ΔE分别为1.63和1.88)。由此可知,颜色方面的差异略低于121 ℃/143 s条件下对应C*=1.49时的褐变指数。该结果与Fink和Kessler[24]的研究结果一致,他们认为121 ℃条件下可检测到颜色的时间阈值为400 s。因此,只有150 ℃/58 s条件下加工的牛奶才有明显的褐变。感官评定的结果也证实了颜色方面的这些差异。

因此,与Fink和Kessler[24]发现的阈值121 ℃/400 s比较,该电子程序可以预测UHT奶加工后是否发生即时的明显褐变。由于随后的存储过程中牛奶褐变的颜色会发生变化,因此把褐变作为评价热处理严重程度的指标时需要谨慎。通常情况下,褐变速率会随储存温度变化而变化,>30 ℃时变化比较明显。另外,储存过程中褐变的量还取决于牛奶初始热处理的程度,因为初始的热处理会增加牛奶里中间产物的量。Joyeux[27]的试验结果也可证明这一点。因此,褐变参数可以用来指示在延长存储过程中产品发生变化的难易程度,这对于存储在热带气候条件下的产品尤其重要。此外,影响褐变的因素还包括含糖量和pH值,例如乳糖水解后的牛奶及加糖的牛奶比正常牛奶更易发生褐变。值得注意的是,由于UHT通常伴有升温和预热过程,牛奶在此期间会发生某些变化,因此,UHT奶在刚加工出来时通常比生鲜乳更白[28],这一点在本研究中也能够观察到。

图2 3 种不同牛奶样品感官评价雷达图

表6 140 ℃/2 s不同升温和降温速率条件下各参数值

感官评定是对3 种牛奶同时进行的,结果如图2所示。将牛奶分发给2 组人员分别进行评定。他们都可以正确筛选出热处理强度最强的牛奶(C*=6.30),对其烹饪风味、烹饪气味、整体香味强度及黄色色差等指标,给出的分值都比较高,且能够给出“不新鲜”的判断。对于C*=0.5和C*=1.5的牛奶,在质量特性方面的描述都很类似,没有显著差异。尽管3 种牛奶的乳果糖(乳果糖的甜度约为乳糖的2 倍)含量不同,它们的甜度却没有显著差异。消费者对这2 种低热处理的牛奶的购买倾向也类似。以上结果表明,虽然UHT产品C*值差异较大(介于0.5和1.5之间),但是消费者并不能很容易地加以区分;尽管UHT加工条件有很大的变化范围,但是生产出产品的感官特性却没有显著的差异。

利用电子程序对一个标准时间/温度组合的加工过程中不同质量参数进行了计算。该加工条件为140 ℃/2 s,加热和冷却速率介于1~120 s之间,结果见表6,其中也包括根据公式(3)计算得到的乳果糖含量值。根据这些结果可以预测,所有牛奶都低于褐变的阈值,浊度呈阳性,C*介于0.12~2.70之间。另外,结果还表明,有些UHT奶的浊度呈阴性,可能与持续的前期预热温度有关,而不是延长升温和降温的时间所致。推荐使用这样的预热条件来减少间接式加热设备的结垢物污染[29]。

另外,我们还可以看到有些加工条件可以产生很强的微生物杀灭效果。过度热处理的好处是可以提供额外的安全性,这对于含有较多耐热孢子的原材料的热处理非常有用。截至目前,很少有人将重点放在过热处理的负面特性(可能导致微生物能适应更强的热处理)方面。在这种背景下,需要注意的是耐热芽孢子(Bacillus sporothermodurans),因为该微生物导致了欧洲某些国家UHT奶的失败[30]。

3 结论

电子程序可以用来预测UHT奶的一系列安全及质量指标,因此可对不同加工条件下生产的产品进行比较和评估。商业运营商使用该电子程序可以量化UHT处理中的每个阶段对终产品中微生物总致死率的贡献,因此可以指示最强热损伤发生的位置,从而有助于进一步优化温度/时间模式,保证达到商业无菌的同时尽可能减少过热处理引起的感官特性的下降。在新的间接式UHT设备安装及微生物致死率试验阶段,该电子程序可对加工过程的许多物理和化学变化进行预测,无需进行昂贵的试验。对于升温和冷却阶段时间较长的工厂而言,可以利用该电子程序进行工艺条件优化。该电子程序的有效性已经在2 个乳品厂得到了验证,不仅利用电子表格对乳品厂的UHT加工过程进行评估,还根据预测的感官特性的改善程度,对加工条件成功地进行了优化。

原文:Browning E,Lewis M,Macdougall D. Predicting safety and quality parameters for UHT-processed milks. International Journal of Dairy Technology,2001,54(3):111-120.

资料性附录

1、B*=∫10(T-135)/10.5)×dt/10.1[31];

C*=∫10((T-135)/31.4)×dt/30.5[31]。

2、IDF 3583——灭菌产品

(1)经过灭菌的产品(无论是包装前还是包装后的保持式灭菌),及满足“达标产品规定”的相关规定,见IDF 48(1969)——灭菌乳控制管理条例。

(2)在低热温度范围内保持较长时间的保持式灭菌产品,用IDF 133(1981)号公告“UHT灭菌乳专题”中改良的浊度测试方法,测定浊度时通常不会产生浊度。该规定也适用于以下产品:①先经过连续流动式热处理,后在无菌容器中进行无菌包装的产品;②首先在高温连续流动式热处理中保持较短的时间,随后没有无菌包装,但是最后在无菌容器中在低热温度下保持一定时间以达到无菌(如UHT灭菌产品)。

参考文献

[1] Mottar J. Objective evaluation of the UHT process with respect to the quality of milk. Netherlands Milk and Dairy Journal,1985,39(1):15-25.

[2] Rampilli M,Andreini R. Evaluation of colour components in sterilized milk. Italian Journal of Food Science,1992,4(4):285-291.

[3] O'Brien J M,Morrissey P A. The Maillard reaction in milk products. In Bulletin of the International Dairy Federation:Heat-induced Changes in Milk. Fox P F,ed. Brussels:International Dairy Federation,1989,238:57.

[4] Olano A,Martinez-Castro I. Modification and interactions of lactose. In Bulletin of the International Dairy Federation:Heat-induced Changes in Milk. Fox P F,ed. Brussels:International Dairy Federation,1989,238:35-44.

[5] Kessler H G,Horak F P. Objektive beurteilung der UHT-milcherhitzung durch normierung bakteriologischer und chemischer effekte. Milchwissenschaft,1981,36(3):129-133.

[6] Kessler H G. Pasteurization-sterilization-heating methods. In Food Engineering and Dairy Technology. Freising:Verlag A. Kessler,1981:145-207.

[7] Andrews G R. Formation and occurrence of lactulose in heated milk. Journal of Dairy Research,1986,53(4):665-680.

[8] Andrews G. Lactulose in heated milk. In Bulletin of the International Dairy Federation:Heat-induced Changes in Milk. Fox P F,ed. Brussels:International Dairy Federation,1989,238:45-52.

[9] Scott K J. Micronutrients in milk products. In Micronutrients in Milk and Milk-based Food Products. Renner E,ed. London:Elsevier Applied Science,1989:71-82.

[10] Erbersdobler H F,Dehn-Müller B. Formation of early Maillard products during UHT. In Bulletin of the International Dairy Federation:Heat-induced Changes in Milk. Fox P F,ed. Brussels: International Dairy Federation,1989,238:62-67.

[11] Schlimme E,Ott F G,Raezke K P,et al. Heat-induced formation of N6-methyl adenosine in milk. In Heat-induced Changes in Milk. 2nd edn. Fox P F,ed. Brussels:International Dairy Federation,1995:396-408.

[12] Pellegrino L,Resmini P,Luf W. Assessment(indices)of heat treatment in milk. In Heat-induced Changes in Milk. 2nd edn. Fox P F,ed. Brussels:International Dairy Federation,1995:409-453.

[13] Nursten H E. The flavour of milk and dairy products:I. Milk of different kinds:powder,butter and cream. International Journal of Dairy Technology,1997,50(2):48-56.

[14] Andrews G R,Morant S V. Lactulose content,colour and the organoleptic assessment of ultra heat treated and sterilized milks. Journal of Dairy Research,1987,54(4):493-507.

[15] Kessler H G. Effect of thermal processing on milk. In Developments in Food Preservation 5. Thorne S,ed. London:Elsevier Applied Science,1989:91-130.

[16] Adams J P,Simunovic J,Smith K L. Temperature histories in a UHT indirect heat exchanger. Journal of Food Science,1984,49 (1):273-277.

[17] Ramesh M N. Optimum sterilisation of foods by thermal processing:a review. Food Science and Technology Today,1995,9 (4):217-226.

[18] Arteaga G E,Vazquez-Arteaga M C,Nakai S. Dynamic optimization of the heat treatment of milk. Food Research International,1994,27(1):77-82.

[19] Prasad S K. The sensory characteristics of heat-treated milks,with special reference to UHT processing:[PhD Thesis]. Berkshire:University of Reading,1989.

[20] Statutory Instruments. Number 1086. London:HMSO,1995.

[21] Geier H,Klostermeyer H. Enzymatic determination of lactulose. Zeitschrift für Lebensmittel Untersuchung und Forschung,1980,171:443-445.

[22] Hunt R W G. Measuring Colour. 2nd edn. London:Ellis Horwood,1995.

[23] Wirjantoro T I,Lewis M J. Effect of nisin and high-temperature pasteurization on the shelf-life of whole milk. Journal of the Society of Dairy Technology,1996,49(4):99-102.

[24] Fink R,Kessler H G. Comparison methods for distinguishing UHT treatment and sterilization of milk. Milchwissenschaft,1988,43 (5):275-280.

[25] Andrews G R. Distinguishing pasteurized,UHT and sterilized milks by lactulose content. Journal of the Society of Dairy Technology,1984,37(3):92-95.

[26] Wilbey R A. Estimating the degree of heat treatment given to milk. Journal of the Society of Dairy Technology,1996,49(4):109-112.

[27] Joueux O. Kinetics of the browning process during processing and storage in ice-cream mix. BSc final year project,University of Reading,1999.

[28] Rhim J W,Jones V A,Swartzel K R. Initial whitening phenomenon of skim milk on heating. Lebensmittel-Wissenschaft and Technologie,1988,21(6):339-341.

[29] Burton H. Ultra high temperature processing of milk and milk products. London:Elsevier Applied Science,1988.

[30] Pettersson B,Lembke F,Hammer P,et al. Bacillus sporothermodurans:a new species producing highly heat-resistant endospores. International Journal of Systematic Bacteriology,1996,46 (3):759-764.

[31] Tran H,Datta N,Lewis M J,et al. Predictions of some product parameters based on the processing conditions of ultra-high-temperature milk plants. International Dairy Journal,2008,18(9):939-944.

译者简介:

陈美霞(1991-),女,硕士研究生,从事奶产品质量与检测技术研究工作。

收稿日期:(2015-12-07)