新型全聚赛络混纺纱的成纱质量

曹梦龙, 徐伯俊, 刘新金, 朱预坤

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

新型全聚赛络混纺纱的成纱质量

曹梦龙, 徐伯俊, 刘新金, 朱预坤

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

为研究新型全聚赛络混纺纱成纱性能,采用一根5.0 g/10 m精梳棉粗纱与另一根 3.4 g/10 m涤纶粗纱在细纱工序进行全聚赛络混纺,纺出4种细度的棉/涤(60/40)新型全聚赛络混纺纱,并与单根混纺粗纱喂入所纺出的纱进行成纱质量对比;运用哈氏切片器,切取8种混纺纱线样本,在MOTTC B1型显微镜下观察纤维的分布状况,结合汉密尔顿指数分析方法,得到每种混纺纱内纤维的分布规律及内外转移趋势。结果表明:新型全聚赛络混纺纱的单纱条干CV值、断裂强力明显优于环锭混纺纱,且毛羽少;从单纱截面图得出,新型混纺纱中涤纶向纱芯转移呈现棉包覆涤纶的趋势,而环锭纺混纺纱中涤纶分布比较随机。

全聚纺; 赛络纺; 混纺纱; 汉密尔顿指数

全聚纺是一种新型的窄槽式负压空心罗拉紧密纺系统[1],该系统通过一种新型的大直径窄槽式负压空心罗拉,配合相应吸风系统及配套组件的整体优化设计,全面提高了吸风系统集聚负压利用效率,从而大幅度地提升了纱线成纱质量。赛络纺纱技术是采用2根相同的粗纱以一定间距平行喂入细纱机牵伸机构,经牵伸和加捻后成纱。本文采用全聚纺装置和赛络纺纱技术,通过喂入2根不同粗细不同品种的粗纱,纺制4种不同线密度的混纺纱线,对其成纱性能进行分析研究,并做切片分析混纺纱线中纤维的转移与分布[2]。

1 全聚赛络纺纱原理

全聚赛络纺是将赛络纺技术与全聚纺装置相结合[3-4]的一种新尝试。全聚纺纱装置以普通的三罗拉长、短胶圈牵伸装置为基础,将前罗拉替换成直径为50 mm表面开有窄槽的空心罗拉,并在其空心罗拉内部安装吸风插件,吸风插件上设双吸风槽口,如图1所示。由于成纱过程的特殊性,全聚赛络纺将二者的优点很好地结合在一起,纺出的纱线具有毛羽少、条干好、表面光洁、截面圆等特点,因此近年来国内外对其研究和应用越来越广泛。全聚赛络纺纱示意图如图2所示。

2 实验部分

2.1 原料与品种

全聚赛络纺的粗纱选用棉粗纱、涤纶粗纱,定量分别为5.0、3.4 g/10 m;全聚纺的粗纱用精梳棉/涤纶(60/40),定量为4.78 g/10 m。

2.2 实验方案与纺纱工艺

在加装全聚纺装置的QFA1528型细纱机上分别进行全聚赛络纺和环锭纺纺纱,纺制29.3、18.3、14.7、9.8 tex 4个品种的棉/涤混纺纱[5]。2种纺纱方法纺制4种线密度混纺纱的具体工艺参数[6]如表1所示。

注:E总为总牵伸倍数;E后为后区牵伸倍数。

2.3 测试仪器与环境

使用 YG086型缕纱测长机、JA2003型电子天平测量纱线线密度;使用YG068C型单纱强力仪测量强伸性能;使用USTERTESTER5条干检测仪测量条干均匀度;使用YG173A型纱线毛羽测试仪测试毛羽,测试速度为30 m/min,测试长度为100 m;采用YG172型纤维切片器切片;采用MOTTC B1显微镜观察纱中纤维的分布;测试温度为20 ℃,相对湿度为65%。

3 实验结果分析

3.1 成纱质量及性能对比分析

3.1.1 强伸性能对比

使用YG061型单纱强力仪测试全聚赛络纺混纺纱和全聚纺纺混纺纱的拉伸性能,具体的拉伸性能测试数据见表2。

由表2可知,4种线密度的全聚赛络纺混纺纱平均断裂强力明显比全聚纺混纺纱线的高,断裂强力CV值比全聚纺混纺纱线低。

纱线断裂强力的差异与纱体结构有关,全聚赛络纺纱线是由2根单纱条共同绕着股线轴线相互包卷捻合一起形成的,因此在纱条中的纤维基本上是绕着股线呈螺旋状排列的,其中2条单纱接触面上的纤维基本与股线轴线重合。由于卷捻,2条单纱外层纤维有可能被卷入到纱条内层,而内层纤维则可能被挤出,所以赛络纺纱线中仍存在纤维的内外层转移现象,使单根纤维受力平衡,从而使纤维内应力均衡;因此,全聚赛络纺混纺纱比同线密度全聚纺混纺纱的强力高。

3.1.2 毛羽对比

使用YG173A型纱线毛羽测试仪测试全聚赛络混纺纱和全聚纺混纺纱的毛羽性能,具体数据见表3。

注:H为毛羽指数,用于乌斯特公报中评价纱线品质。

由表3可知,全聚赛络纺混纺纱1~2 mm短毛羽和3 mm及以上长毛羽明显少于全聚纺混纺纱线。

对于全聚纺混纺纱,纤维束引出前罗拉夹持点后,受到了较强的加捻,在前罗拉包围弧和强捻的作用下,单根纤维两端易冒出纱体的外表面,而在全聚赛络纺纱过程中,单纱加捻区域的长度低于纤维的平均长度,而且施加捻度又较小,使得单纱中纤维的螺旋线与纱线轴的夹角较小,即加捻三角区的宽度较小,使得三角区边缘纤维在加捻的过程中更易卷入纱体中,露出纱体外部的纤维头端减少,有效减少了毛羽数量,所以与全聚纺纱线相比,全聚赛络纺混纺纱线具有较少的毛羽和较光洁的外观。

3.1.3 条干均匀度对比

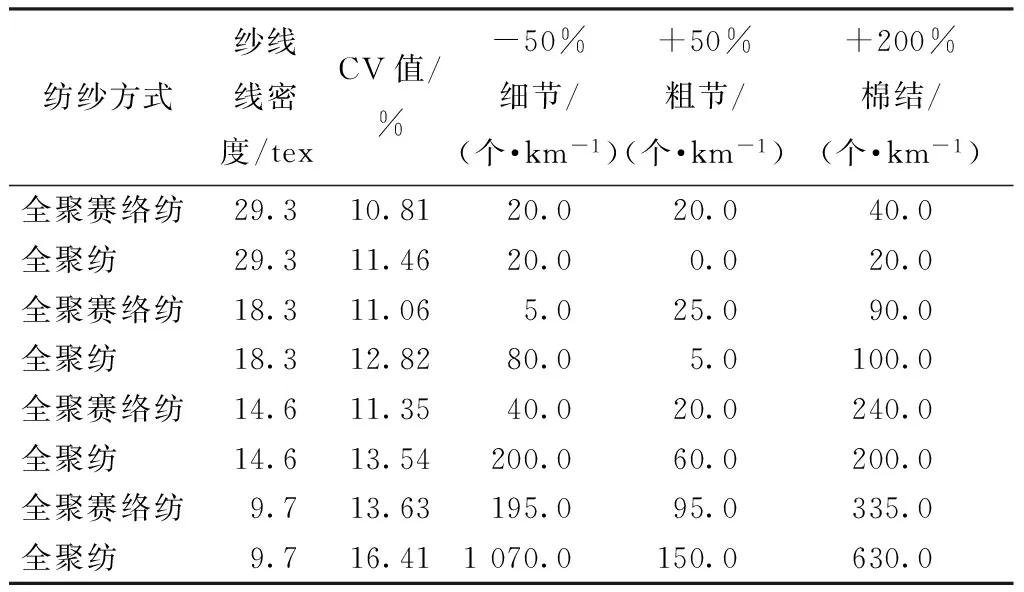

使用USTERTESTER5条干测试仪测试全聚赛络纺混纺纱和全聚纺混纺纱的条干均匀度,具体的数据见表4。

表4 涤/棉混纺纱的条干均匀度Tab.4 Polyester/cotton blended yarn evenness

从表4可看出,全聚赛络纺混纺纱条干均匀度均优于全聚纺,其中,9.7 tex全聚赛络纺混纺纱的条干CV值比全聚纺的低0.16%,全聚赛络纺细节(-50%,个/km)、粗节(+50%,个/km)比全聚纺少,因此,从整体上看,全聚赛络纺混纺纱线在条干方面优于全聚纺混纺纱线。这主要是因为:1)全聚赛络纺集聚区在空心罗拉的表面,全聚赛络纺喂入粗纱由1股改为2股,单根粗纱定量减为原来的一半,这样虽然牵伸区内的纤维根数和原来一样,但是须条的宽度增加,厚度减小,结果使得牵伸区内牵伸力降低,而牵伸力的降低不仅对须条运动的控制有利,而且也为适当缩小罗拉隔距创造条件,可满足“紧隔距,强控制”的要求,有利于对单根纤维运动的控制,易使浮游区纤维向前钳口集中[7];2)2根须条先经过加捻,再在汇聚点合二为一,汇聚并合的作用使条干均匀度得到进一步改善;3)全聚赛络纺混纺纱的特殊成纱过程,从而形成以纵向为股线,截面呈圆形,外形似单纱的特殊结构纱线,纱上的细节或粗节有一部分被隐藏在了圆形截面的纱线中,外观不易察觉,所以全聚赛络纺纱线在条干方面优于全聚纺纱线。

3.2 涤/棉混纺纱内纤维的径向分布分析

3.2.1 纱线横截面观察

用MOTTC B1型显微镜观察利用Y172切片器制取的切片,并用与其配套的CU-6型纤维细度仪软件进行拍照取样,采集到的纱线横截面图如图3、4所示。从图可看出,做包覆材料的羊毛纤维相对比较粗,所以截面呈现相对较大的圆形,而涤纶和棉纤维截面分别为圆形和腰圆形,其中明显看出涤纶的直径比羊毛纤维小,由图4可见全聚赛络纺纱线中的涤纶有向纱线中心转移,并且有被棉纤维包覆的趋势;而从图3可见,全聚纺中棉纤维和涤纶都比较随机地分散在纱中。

3.2.2 纤维频数及体积分布

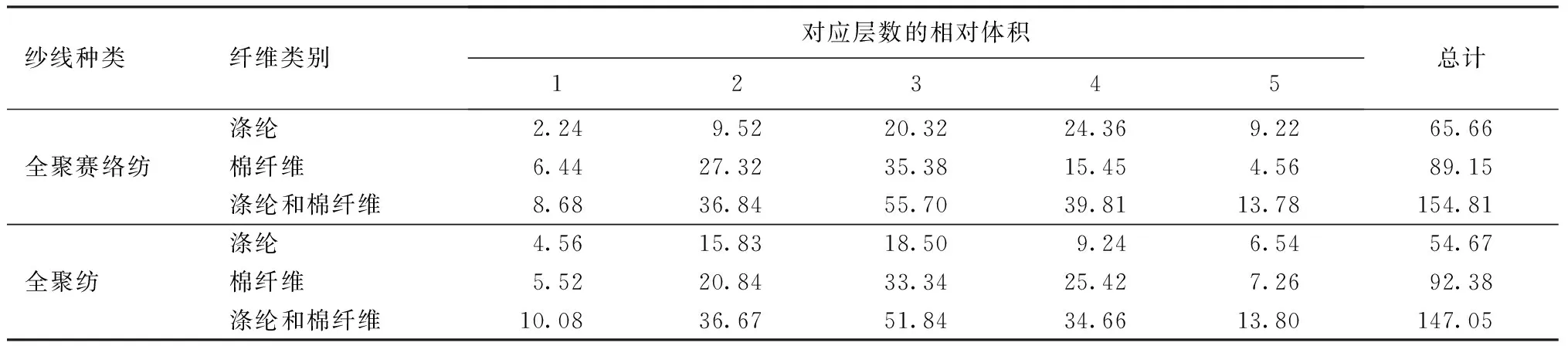

根据混纺纱截面切片的显微镜照片,将图像导入AutoCAD软件[8],选定成纱截面的中心和截面平均半径,然后将此圆半径分割成5等分,得到5个同心圆,如图5所示。由内到外分别为1、2、3、4、5,层间偏差依次为-2、-1、0、1、2。本文实验计算以29.3 tex为例,为保证实验的准确性,每种纱线各取10张图片,分别统计每层圆环中棉纤维和涤纶的频率分布,由于棉和涤纶的体积密度和线密度均不同,所以截面积不等,因此要转换每层纤维的根数之比为体积(横截面积)之比。

假设涤纶的根数和体积转换系数为1,则棉纤维的相对体积分数就等于其根数与其相对涤纶的体积之积,最终得到了相对体积分布,见表5。表中的纤维相对体积表示所有纤维相对于某种指定纤维的体积,本文实验指定纤维为涤纶。设一种纤维的体积为1,则另外一种纤维相对于此纤维体积比值即为相对体积。

3.2.3 纤维汉密尔顿指数的计算

计算纤维汉密尔顿指数,首先需要计算纤维的体积分布一次矩[FA]、纤维的体积均匀分布一次矩[FU]、纤维最大向内分布一次矩[FI]、纤维最大向外分布一次矩[FO]。假设涤纶实际体积分布一次矩为[FA]P,下标P表示涤纶,C表示棉纤维,如

表5 纤维体积分布表Tab.5 Fiber volume distribution table

下式所示

[FA]P=-2A1-A2+A4+2A5

式中Ai表示第i层A纤维的体积。而涤纶的体积均匀分布一次矩为[FU]P,如下式所示

式中,纤维总体积A=∑Ai,ti表示第i层所有纤维总体积,各层所有纤维总体积T=∑ti。若[FU]P>[FA]P,涤纶优先向内层转移,则需求出涤纶的最大向内分布一次矩[FI]P,即此纤维体积依次填入第1层、多余的填入第2层,……,直至填完。若[FU]P<[FA]P,则涤纶会优先向外层转移,那么求出涤纶的最大向外分布一次矩[FO]P,即将此纤维体积依次填入第5层,多余的填入第4层,……,直至填完[9]。计算结果如表6所示。

表6 纤维体积分布矩Tab.6 Fiber volume distribution of moment

由表6可看出,棉纤维有[FU]C<[FA]C,即棉纤维向外转移,则需要计算[FO]C,并且计算出棉纤维的汉密尔顿指数MC,如下式所示:

而涤纶与其相反,计算出涤纶的汉密尔顿指数MP,如下式所示:

2种纱线中涤纶与棉的汉密尔顿指数如表7所示。

表7 不同纺纱方式的纤维汉密尔顿指数Tab.7 Fiber transfer index of different spinning ways

3.2.4 结果分析

汉密尔顿指数M,其值在-100%~100%之间,当M值等于零时,表示混纺纱中2种纤维在纱线横截面内是分布均匀的;当M值大于零时,表示该纤维在混纺纱中向外层转移的;当M值小于零时,则表示该种纤维是向混纺纱内层转移的。M的绝对值越大,则表明该种纤维向外层或着向内层转移的趋势越明显。从纤维转移指数的计算结果可看出,全聚赛络纺和全聚纺所纺制的同种线密度的纱线相比,2种纤维内外转移指数的差异较大,全聚赛络纺中涤纶向纱芯内转移的趋势明显,由于全聚赛络纺的纺纱方式,决定了涤棉并不能均匀分布,但涤纶有被棉纤维包覆的趋势,使之有良好的手感;与全聚纱相比,全聚纺混纺纱中纤维的内外转移趋势最不明显的,但各种纤维随机地分散在纱体中。

4 结 语

采用全聚赛络纺的纺纱方式,合理地选择工艺参数,将2根不同粗细、不同品种的粗纱成功纺制出新型涤棉混纺纱线。

1)全聚赛络纺混纺纱平均断裂强力明显比全聚纺混纺纱线的高;全聚赛络纺混纺纱1~2 mm短毛羽和3 mm及以上长毛羽明显少于全聚纺;全聚赛络纺纱线在条干方面优于全聚纺混纺纱线。

2)全聚纺混纺纱中涤纶向纱芯转移,涤纶分布比较随机,而全聚赛络混纺纱涤纶向纱芯转移,并呈现有棉包覆涤纶的趋势,使纱线的表面具有纯棉的风格。

3)由于全聚赛络纺纺纱方式为2根粗纱喂入,使得粗纱定量明显增大,所以限制了所纺纱线的线密度,使其只能纺出中低支纱线;由于涤棉在梳棉工序中混纺很难控制混纺比,而采用全聚赛络纺,在细纱工序进行条混纺制易控制混纺比,并且工序简单,成纱质量较优。

FZXB

[ 1] 谢春萍, 高卫东, 刘新金,等. 一种新型窄槽式负压空心罗拉全聚纺系统[J]. 纺织学报, 2013, 34(6): 137 -141. XIE Chunping, GAO Weidong, LIU Xinjin, et al. Novel complete condensing spinning system with strip groove structure [J]. Journal of Textile Research, 2013, 34(6): 137-141.

[ 2] 张玉, 谢春萍, 陆如. 全聚纺涤棉混纺纱内纤维的径向分布[J]. 纺织学报, 2014, 35(12): 52-56. ZHANG Yu, XIE Chunping, LU Ru. Analyses on fiber radial distributions of polyester/cotton blended yarn in complete condensing spinning [J]. Journal of Textile Research, 2014, 35(12): 52-56.

[ 3] 谢春萍. 全聚纺使成纱综合质量大幅提高[N]. 中国纺织报, 2013-03-11(3). XIE Chunping. The complete condensing spinning technique improved the comprehensive quality of yarn [N]. China Textile News, 2013-03-11(3).

[ 4] 谢春萍, 徐伯俊. 新型纺纱 [M].北京:中国纺织出版社, 2012: 131. XIE Chunping, XU Bojun. Modern Spinning Technolo-gy [M]. Beijing: China Textile & Apparel Press, 2012: 131.

[ 5] 谢春萍, 张洪, 苏旭中. 不同混纺比的全聚纺涤棉混纺纱性能分析[C]// 张洪, 苏旭中. 第十七届全国新型纺纱学术会论文集. 2014: 165-167. XIE Chunping,ZHANG Hong, SU Xuzhong. Different blending ratio of the whole spinning polyester cotton blended yarn performance analysis.[C]// ZHANG Hong, SU Xuzhong. National new spinning colloquium on the 17th. 2014: 165-167.

[ 6] 陈玉峰, 陆振挺, 马新帮. 棉纺赛络纺工艺研究和实践[J]. 棉纺织技术, 2010, 38(1): 55-58. CHEN Yufeng, LU Zhenting, MA Xinbang. Technology study and practice of cotton siro-spun [J]. Cotton Textile Technology, 2010, 38(1): 55-58.

[ 7] 谢春萍, 杨丽丽, 苏旭中, 等. 紧密赛络纺集聚效果及纱线结构分析[J]. 纺织学报, 2007, 28(3): 9-12. XIE Chunping, YANG Lili, SU Xuzhong, et al. Analysis of compact effect and yarn structure of compact Siro spinning [J]. Journal of Textile Research, 2007, 28(3): 9-12.

[ 8] 邰文峰, 徐鑫华, 宫菡菡. 混纺纱线的纤维分布测试研究[J]. 针织工业, 2010 (1): 64-66. TAI Wenfeng, XU Xinhua, GONG Hanhan. Blended yarn fiber distribution test research [J]. Knitting Industries, 2010(1): 64-66.

[ 9] 于伟东. 纺织材料学[M]. 北京: 中国纺织出版社,2006:221-223. YU Weidong. Textile Materials Science [M]. Beijing: China Textile & Apparel Press, 2006: 221-223.

Yarn quality of novel blended spinning based on complete condensing siro-spinning

CAO Menglong, XU Bojun, LIU Xinjin, ZHU Yukun

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

In order to research a novel complete condensing siro-spinning yarn, a new complete condensing siro-spinning yarn which adopted a 5.0 g/10 m combed cotton roving and a 3.4 g/10 m polyester roving are blended together in spinning process, four kinds of cotton/polyester (60/40) blended yarns were produced, and comparison is performed on single cotton yarn quality and cotton/polyester (60/40) blended yarn spun by ring spinning feeding in single blended roving; and the eight kinds of blended yarn samples were cut by a Harrington slicer. The MOTTC B1 microscope was adopted to observe distribution conditions of the fiber, and combined with the Hamiltion migration index method to acquire distribution rules of fibers and the internal and external migration trends. The results show that the CV value and single yarn breaking strength of the novel complete condensing siro-spinning blended yarn is superior to the conventional ring spinning blended yarn, and less hairiness; and from single yarn cross section diagram, it can be concluded that the polyester fibers in the novel siro-spinning blended yarn are transferred to the yarn core and presents the trend of cotton coated polyester, but conventional blended yarn has more random distribution of polyester fibers.

complete condensing spinning; siro-spinning; blended yarn; Hamiltion index

10.13475/j.fzxb.20150603506

2015-06-15

2016-04-15

江苏省自然科学基金项目(BK2012254);江苏省产学研项目(BY2014023,BY2012051,BY2013015-24);江苏省科技成果转化项目(BA2014080);纺织服装产业河南省协同创新项目(hnfx14002);广东省产学研项目(2013B090600038)

曹梦龙(1992—),男,硕士生。研究方向为新型纺纱技术。徐伯俊,通信作者,E-mail: wxxbj@sina.com。

TS 114.2

A