膨胀节性能试验装置控制系统设计

张丹丹,刘 英,杨雨图,李宇廷

(南京林业大学 机械电子工程学院,南京 210037)

膨胀节性能试验装置控制系统设计

张丹丹,刘 英,杨雨图,李宇廷

(南京林业大学 机械电子工程学院,南京 210037)

摘 要:针对江苏省安全检验研究院现有膨胀节性能试验装置存在的法兰螺栓安装困难、工作量大、效率低等问题,给出了一种满足《压力管道元件型式试验规则》膨胀节性能试验要求的设计方案,根据其工作原理,完成了该控制系统的设计。控制系统采用PLC实现可编程自动化控制,西门子S7-200PLC作为下位机,PC机作上位机的两级分布式控制,上位机配置组态软件对控制系统实行监控管理。此控制系统自动化程度高、效率高,具有很好的应用价值。

关键词:膨胀节;性能试验;控制系统;PLC;组态王

0 引言

管道在城建、石油、化工等领域已经得到广泛的应用,膨胀节作为一种补偿因温度差与机械振动引起的附加应力而设置在管道上的挠性结构[1]需求量也越来越大,TSGD7002-2006《压力管道元件型式试验规则》明确规定所有膨胀节需进行型式试验合格才能投入使用。

疲劳试验是膨胀节性能型式试验中的一个主要试验项目,膨胀节性能试验装置是用于对膨胀节进行疲劳试验的装置,是保证检测合格膨胀节的关键,提高试验装置的智能化、自动化水平保证试验安全可靠的进行、提高试验效率具有重要的现实意义。

1 膨胀节性能试验装置

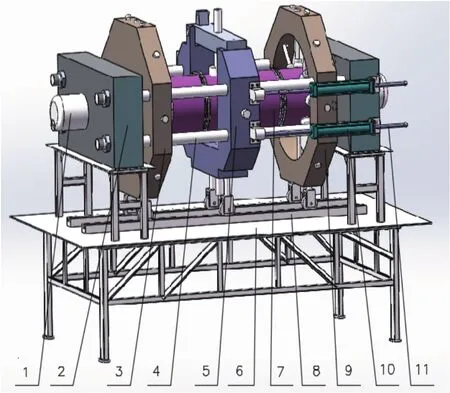

系统装置主要由立板、滑块、驱动连接板、试验件、水路系统、控制系统等组成。如图1所示。

各部分的主要功能如下:

1)滑块驱动机构是用来控制滑块在水平方向的位置和运动的,由油缸驱动,油缸伸出端固定在滑块上,由油缸驱动滑块在水平方向运动,以实现膨胀节另一端面的位移。

图1 试验装置的总体结构

2)立板主要提供支撑和各组部件的安装基础以及整个设备的连接框架,为卧式安装。

3)左滑块用来安装和固定膨胀节试验件的一端面,它可在水平方向滑动,以适应不同长度膨胀节的安装要求。

4)导向柱为滑块和驱动连接板提供支撑和导向作用,滑块和驱动连接板可在导向柱上滑动。

5)驱动连接板的两端分别安装膨胀节试验件的一个端面,它可在水平方向往复滑动,以达到对膨胀节的疲劳试验要求。

6)地基为试验平台提供支撑。

7)膨胀节性能试验的试验件。

8)导向槽是利于滑块、驱动连接板在水平方向的运动,以适应不同长度的膨胀节管道。

9)滑块夹紧机构是用来夹紧试验件,并保持试验件的同心轴。

10)双输出杆油缸提供试验的加载,液压加载方式。

11)试验驱动与加载机构连接在驱动连接板与立板之间,结构上可连接测力传感器和拉绳编码器等部件,实现试验加载和试验位移的测量。

另外试验设备还包括水路系统、设备的控制系统。水路系统是向膨胀节试验件内部提供试验压力的系统,设有压力检测,可实时检测观察试验过程中的压力变化,以及试验过程中泄压报警。

2 控制原理

设备的控制系统采用PC机控制,主要是通过对上述滑块、驱动连接板、加载机构智能化控制达到膨胀节性能试验精确、自动化的效果,并采用远程操作和人机结合,在组态软件界面显示和输入试验参数,并实时显示、采集和处理试验数据[2]。

系统对滑块和驱动连接板控制的参数较多,图2和图3分别为膨胀节性能试验装置滑块和驱动连接板的结构图。

图2 滑块

当试验件口径小于900mm时,用图2所示的四个夹紧块夹紧,当试验口径大于900mm时,用八个夹紧块夹紧,每个夹紧机构由夹紧电机独立驱动,由接近开关实现精确的位置控制。标尺上面有刻度,用于检测试验件的口径。

图3 驱动连接板

翻转机构和连接法兰机构由各电机独立控制,由接近开关实现连接法兰机构精确定位。

系统总体组成如图4所示,包括总体总体设计结构、总体控制模块。膨胀节性能试验设备的控制建立在对试验设备设计的基础上。试验流程如图5所示,试验结束后给试验件放水,松开滑块夹紧机构,连接法兰机构,打开驱动连接板翻转机构,人工吊装更换试验件,重复图5的步骤进行新的试验件的疲劳性能试验。

图4 系统总体组成

图5 系统控制流程图

3 试验装置控制系统的设计

控制系统的设计是建立在机械系统的设计基础上的,由PC机配以组态软件作上位机,西门子S7-200 PLC作下位机,实现智能化控制、集中管理。

3.1下位机控制系统的设计与实现

下位机主要由PLC及其拓展模块组成,由上位机编程控制滑块、驱动连接板、加载机构的动作,并采集如膨胀节试验件内压、加载力、加载位移传感器输出的0~10V电压信号或4mA~20mA电流信号传送至上位机经PLCCPU内部转换输出实际试验数值[4,5],另外对试验过程中出现紧急故障时做出声光报警反应。

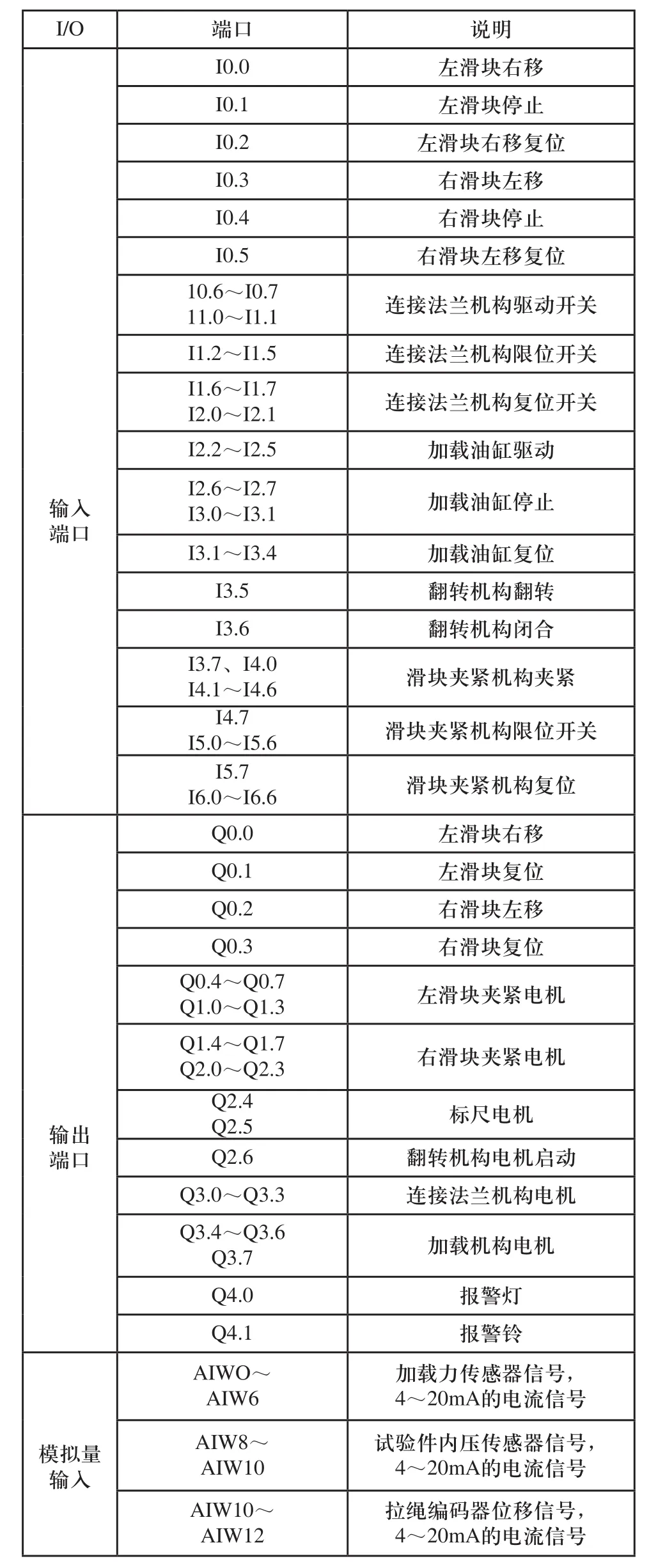

根据系统的控制要求分配下位机PLC的I/O接口,如表1所示。

本控制系统选用西门子S 7 - 2 0 0功能最强的CPU226AC/DC/继电器模块,有24个输入点,16个输出点,由于系统控制点数较多,选用一个32输入输出数字量拓展模块EM223,选用两个4输入的模拟量拓展模块EM231,模拟量拓展模块能够采集电压或者电流模拟量信号,试验数据以电压信号或者电流信号输入转换为数字量输出,EM231模块上有拨码开关,一般传感器有多种信号输出形式,普遍可以电流信号或电压信号输出,选择哪一种输出形式则相应的EM231模块拨码开关拨到电流输入或者电压输入,每个EM231模块只能实现一种输入模式,本系统一致选用电流信号输入。根据控制系统硬件的选型、端口的分配和软件的设计,连接PLC系统原理接线图,由于篇幅原因接线原理相同的部分接线省略,如图6所示。

表1 下位机PLC I/O分配表

图6 PLC接线原理图

3.2上位机控制系统的设计与实现

上位机采用计算机配以组态软件实现,组态王软件系统由北京亚控科技发展有限公司研发,具有数据采集、存储、管理、显示以及现场动态画面组态、实时报警等功能,可视化程度高[6,7]。上位机与下位机通过RS485总线连接,在组态软件界面完成与下位机的网络通讯以及与PLC数据相匹配的地址设置,从而实现数据采集、管理与监控,随时生成数据报表,并能实现打印、存储功能。组态王在系统中完成的功能如图7所示。

图7 组态王监控系统总体框架

根据《压力管道元件型式试验规则》的规定,试验系统对膨胀节内压、加载力、试验位移和试验次数有规定,满足要求才能合理有效进行试验。因此需要源源不断的采集试验数据,试验内压按实际值输出,实际试验加载和试验位移并求均的结果输出显示出来,数据求均由上位机编程实现,由组态软件直观输出。并当超出规定值时组态软件作报警反应,保证膨胀节性能试验安全有效的进行。组态王对膨胀节性能试验数据采集及监控组态画面如图8所示。

图8 膨胀节性能试验数据采集及监控组态画面

4 结束语

本文详细叙述了上位机与下位机为一体的膨胀节性能试验装置控制系统的设计,整个系统能实现膨胀节性能试验主要参数的显示与处理、上下限报警等,数据采集精度高,确保了检测系统的平稳安全运行,满足膨胀节性能试验标准。采用上下位机为一体的控制系统操作方便,明显提高了试验效率。类似的机械设计控制系统也可参考本文进行设计。

参考文献:

[1] 刘凤臣,季旭.基于ANSYS的铰链型膨胀节结构强度分析[J].机械设计与制造,2011,(2):204-206.

[2] 楚晓华,惠鸿忠,潘云伟.基于PLC的浪形保持架插钉机的控制系统设计[J].组合机床与自动化加工技术,2010,(8):39-41.

[3] Yang Ling, XieShouyong,Yang Mingjin,Liu Feng,Yang Guocai,Chen Jian. Research onOptimization Design of Expansion Joint Bellows[J].Transactionsof the Chinese Society of Agricultural Machinery,2006,37(9):153-156.

[4] 汪欢欢,胡国清,周青辉.基于PLC的气动机械手控制系统设计与研究[J].液压与气动,2012,(9):38-40.

[5] 李伟光,聂小军.基于PLC的脉冲电场控制系统的研制[J].机械设计与制造,2012,(4):127-129.

[6] 陈曦,何益.化工精馏塔的PLC温度控制系统设计[J].仪表技术与传感器,2011,(11):77-79.

[7] 娄鹏,李文强,卢光建.基于组态王和PLC的空压站在线监控系统[J].机床与液压,2014,(14):119-123.

The control system’s design of expansion joint performance test device

ZHANG Dan-dan, LIU Ying, YANG Yu-tu, LI Yu-ting

中图分类号:TH-39

文献标识码:A

文章编号:1009-0134(2016)05-0016-04

收稿日期:2016-01-15

基金项目:国家质量监督检验检疫总局技改项目:膨胀节性能试验设备及操作系统研发(2014JIANGS09);基于双目视觉的波纹膨胀节波距检测系统研究及开发:江苏省特种设备安全监督检验研究院项目(KJ(Y)2014013)

作者简介:张丹丹(1991 -),女,安徽安庆人,硕士研究生,主要从事先进制造技术和机电一体化技术研究。