基于冲击弹性波法的预应力孔道灌浆密实度检测技术及其应用

■ 余支福(福建省交通建设质量安全监督局,福州 350001)

基于冲击弹性波法的预应力孔道灌浆密实度检测技术及其应用

■余支福

(福建省交通建设质量安全监督局,福州350001)

摘要本文介绍了预应力桥梁孔道灌浆密实度检测技术的发展现状,基于冲击弹性波法检测技术的方法原理及其工程验证,并总结了该检测技术的标准化检测过程及其应用。

关键词冲击弹性波桥梁孔道灌浆密实度检测

1 前言

随着我国公路桥梁建设事业的快速发展,预应力混凝土桥梁已在我国桥梁建设中占据主导地位。然而,因施工过程控制及施工管理的因素,预应力孔道压浆会存在不密实的现象,其不仅对预应力混凝土桥梁的耐久性有很大的影响,而且对桥梁的即时承载力也有相当的影响,对于沿海以及潮湿地区灌浆缺陷的危害更为显著。近年来,国内大部分监管机构已经意识到预应力孔道压浆密实度的重要性,应用检测技术对预应力孔道压浆密实度开展检查工作。目前,我省应用了基于冲击弹性波法检测技术对部分在建项目开展预应力孔道压浆密实度检测,发现采取该项无损检测技术手段对工程施工质量有很好的促进作用,进一步深化了我省交通建设质量标准化管理内涵。

2 孔道灌浆密实度测试技术发展状况

长期以来,针对预应力梁孔道灌浆施工质量的测试方法,国内外研究人员开发了多种方法,按测试所采用的媒介来分,大致可以分为:(1)基于电磁波的检测方法(如电磁雷达)。该方法有许多学者进行了研究。由于电磁雷达受钢筋影响大、适用范围窄、对缺陷不敏感、测试精度低;(2)基于超声波的检测方法。从理论上,利用灌浆缺陷对波速的影响,采用对测的方法可以检测灌浆缺陷,国内也有学者从事这方面的研究和实践。但需要从板的两侧面对测,而且需要耦合,因此作业性差,效率很低,难以实用;(3)基于放射线(X光、伽马射线、铱192等)的检测方法。该方法的检测精度较高,但由于测试设备复杂、具有放射性、且检测成本高,在国内基本上没有得到应用;(4)基于冲击弹性波的检测方法。该方法被认为是最有前途的方法,可分为两类:基于孔道两端穿透的方法、基于反射的冲击回波法(IE)。

在我省部分项目应用的灌浆密实度测试方案则是以冲击弹性波为检测媒介,综合了国内外及我省实际项目测试的经验总结,根据不同检测对象工况开展基于冲击弹性波的定性和定位测试,其最大的特点在于既可以快速定性测试,也能够对有问题的管道进行缺陷定位,从而达到了测试效率和精度的最优化。

3 孔道灌浆密实度检测方法原理及工程验证

3.1检测方法原理

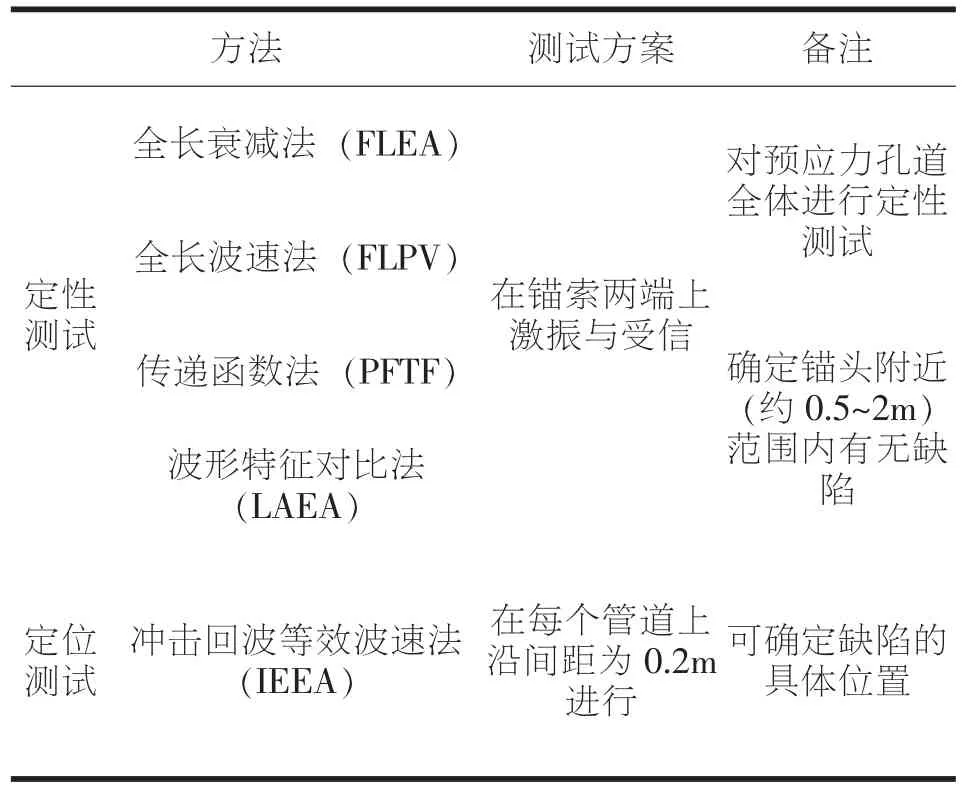

为了准确测试纵向预应力梁管道(双端锚头露出)的灌浆缺陷,同时兼顾测试效率,项目检测中采用基于冲击弹性波的多种方法进行测试,各方法的适用测试工况如表1所示。

表1 各检测方法适用的测试工况

(1)定性测试:利用锚索两端露出的钢绞线进行测试,测试效率高。由于空洞等缺陷通常发生在孔道的上方,因此通常只需测试最上方的钢绞线即可。在一次测试过程中,可同时完成上述四种方法(FLEA、FLPV、PFTF、LAEA)的测试。定性测试示意图如图1。

图1 定性测试示意图

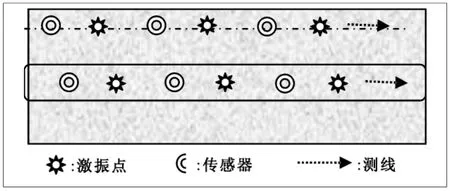

(2)定位测试:沿着管道的正上方,沿着波纹管走向对管道的压浆情况以扫描的形式连续测试(激振和受信),通过反射信号的特性测试管道内灌浆的状况(如图2)。同时为了准确的判定,根据现场测试的情况,在测线上方的混凝土结构位置也布置相同测线,以便准确的对压浆情况进行判定。

图2 灌浆密实度的定位测试

根据预应力梁的结构状态,建议注浆密实度检测采用定位检测为主,采用的测试方法为冲击回波等效波速法(IEEV)(原理图见图3)。测试仪器采用预应力混凝土梁多功能检测仪,其测试时通过弹性波的传播、反射特性,对预应力梁的孔道注浆密实度进行定位检测,IEEV法利用在波纹管上部激振时,根据弹性波的反射特性来判断缺陷的具体位置,当管道注浆存在缺陷时:①激振的弹性波在缺陷处会产生反射;②激振的弹性波从梁底部反射回来所用的时间比注浆密实的地方为长,即用梁长得到的等效波速慢。

图3 冲击回波法测试原理图

3.2工程验证

笔者在工作中采用上述测试技术对我省部分现场工程进行了检测和验证。以下为一个较为典型的案例:检测对象为我省高速公路某标段预制30mT型梁负弯矩,主要针对孔道灌浆密实度进行了定位检测和验证,具体测试结果及验证情况如下:

在灌浆正常处孔道进行标定,经测算其标定位置板厚为20cm,其标定基准波速取4km/s。所检测的位置负弯矩管道均为直径5.5cm的铁皮波纹管,测试位置的板厚为17.35cm,由于厚度取各自图纸设计厚度,且每个孔道的厚度无变化,以延迟5%以上作为判定缺陷的依据。根据图4测试的数据分析形成的云图分析,其反射时间滞后较多,故判定该孔道存在较大注浆缺陷,经现场钻孔方式验证确认该段需要补浆处置。

图4 弹性波反射云图

4 检测工作的规范化

为进一步促进我省公路桥梁预应力施工质量管控,加强事后检测手段,笔者按照参与项目的测试情况总结了预应力梁的检测工作相关流程和规范化测试工作,从而促进我省公路建设项目预应力桥梁施工检测新技术应用。

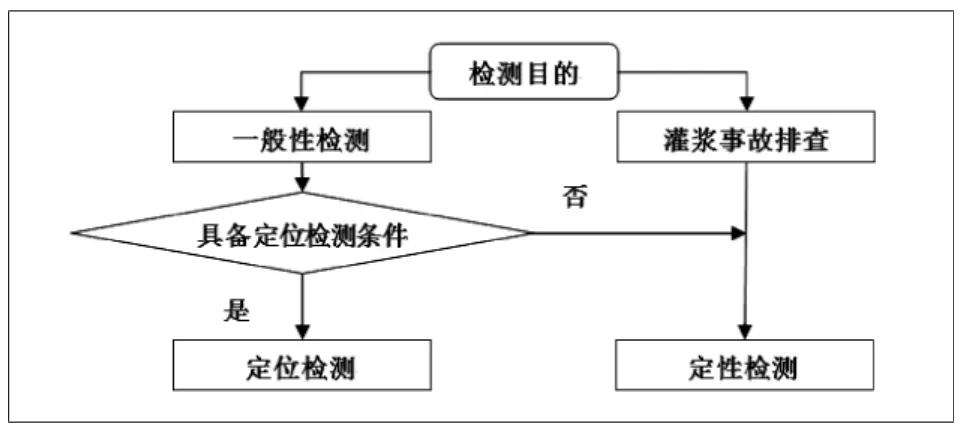

检测考虑到效率和准确性,笔者建议优先采用定位检测,当定位检测条件受限时再使用定性检测方法;当然,如果用于普查或灌浆质量问题排查,考虑到测试的高效率,可以采用定性检测方法,检测的一般工作流程见图5。

图5 测试工作流程

4.1测试前准备

现场测试时,主要把握以下几项工作:(1)掌握了解测试对象孔道布置施工图纸;(2)测试过程中需记录清楚对象编号、孔道编号等能说明测试区域准确位置的信息;(3)现场测试对象的表面应较为平整,无浮浆、其他异物等影响振动信号因素;(4)现场测试的波纹管位置定位画线要确定。

4.2检测对象和位置

(1)预制梁

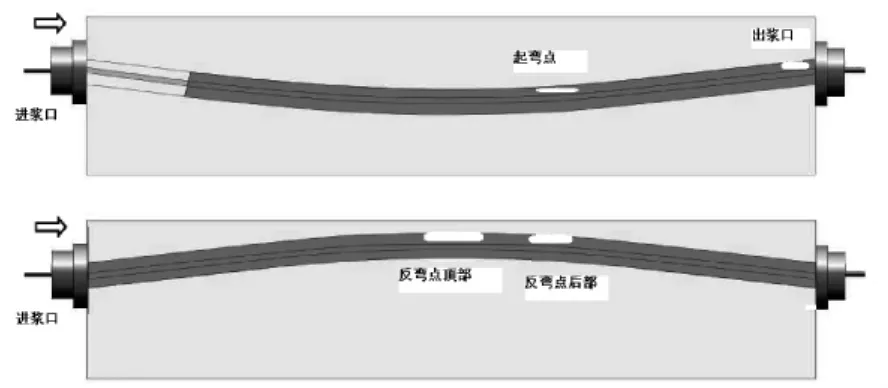

根据经验,在后张法预应力梁的腹板孔道中,以下部位出现注浆不密实的可能性较大。因此,对于纵、横向波纹管,其缺陷往往在管的上部,当然管壁下外侧与混凝土间也有可能出现脱空现象。此外,当注浆料发生初凝,以及注浆压力机出现故障时,注浆缺陷可能会大面积出现。现场测试预制梁时,重点测试上述易发生缺陷问题点。详见缺陷部位示意图。

图6 缺陷部位示意图

(2)现浇梁和连续刚构

在先简后连的连接段、W型连续梁的反弯点、注浆口等容易出现注浆缺陷的部位,应当进行定位检测。

4.3检测频率

具体检测数量一般以每批次的现场实际抽检为准,若无具体要求时可参照以下原则抽检:预制梁正弯矩区按梁片数量的1%~3%;负弯矩区按孔道数量的10%~20%;现浇梁和连续刚构根据现场实际抽检情况确定频率。若检测对象中有15%不合格时,应加倍检测;若检测对象中有30%不合格时应全桥检测。

4.4测点布置和间距

对孔道全长进行定位检测时,测点间距一般取0.2m;对易发生注浆缺陷位置进行定位检测时,测点间距可取0.1~0.2m。

4.5检测时间及报告

在注浆至少7d以后进行检测,冬季施工应当在至少10d以后进行检测为宜。一般在现场检测后的一周内宜提供有质量较大缺陷给相关方,这样确保测试的有足够的数据分析时间且又不影响工程的总体施工进度。

4.6缺陷分类及验证方法

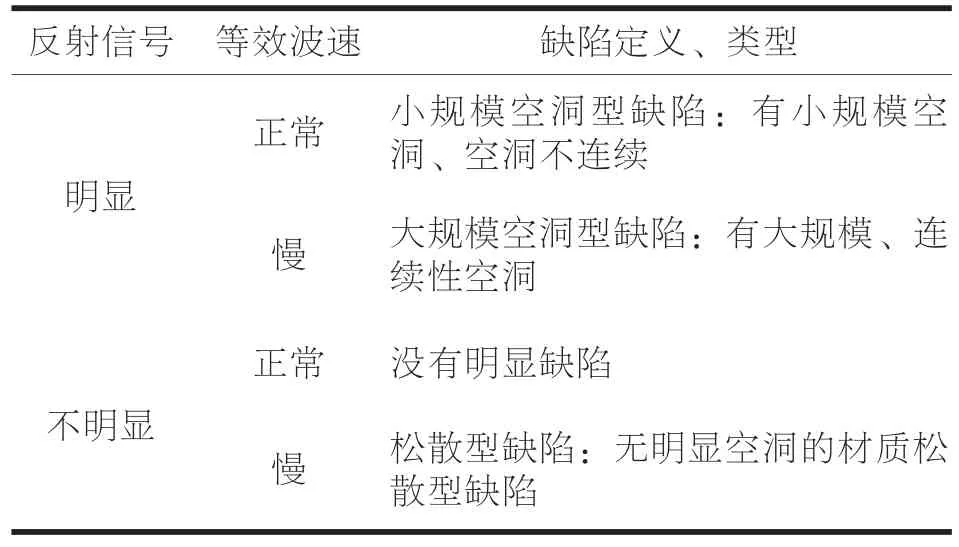

根据反射信号及等效速度的特点,利用IEEV法能够检测缺陷的位置和缺陷类型,一般对缺陷的类型定义如表2:

表2 缺陷的类型与定义

根据缺陷的类型、规模和长度,笔者结合项目实践,提出如下处理建议:(1)对于松散型(注浆料强度和刚性较低,较为松散,但仍保持连续性,对钢绞线能起到保护作用),此类型缺陷一般不必处理。(2)对于空洞型(有空洞,容易侵入空气和水),此类型缺陷可采取钻孔二次注浆处理。缺陷处理较为方便,采用材料可以根据情况选用原配浆料、环氧树脂材料、聚氨酯材料等。

验证检测考虑到成本与对梁的破坏性,首选钻孔和内窥镜结合的方法,该方法破坏性小成本低,而且结果直观。因此,当检测方和被检方对测试结果出现争议时,应对测试存在疑问区域进行开孔验证(可以使用25~32mm的水钻进行钻孔验证,同时钻孔也可用于缺陷补浆),以确保测试结果的可靠性。一般针对开孔位置,采取目视、穿丝挂钩方式或内窥镜观察的方法进行判定。

5 结语

从该项检测技术的实际应用效果看,目前研究开展的预应力管道密实度检测技术应用已较为成熟可靠,其检测技术直观且检测位置缺陷也容易得到验证,预应力施工质量得到普遍提升。结合交通运输部提出打造品质工程推广应用此项检测技术,对促进全省在建项目预应力梁施工精细化管理,进一步提高我省交通建设标准化管理有其积极意义。